一种高比表面积混晶二氧化钛及其制备方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及二氧化钛制备技术领域,具体涉及一种高比表面积混晶二氧化钛及其制备方法。

背景技术

二氧化钛又称钛白,化学式为TiO

二氧化钛有板钛矿相、锐钛矿相、金红石相这三种晶相。板钛矿相最不稳定,性能也不及锐钛矿相与金红石相,研究价值不大。锐钛型二氧化钛对紫外线反射率较高,易激发电子能带跃迁产生光生电荷载流子,继而促使光催化反应的发生,这一特点被广泛应用于空气净化、废水降解处理等方面。金红石型二氧化钛是最稳定的晶型,相较于锐钛型二氧化钛具有更高的热力学稳定性、原子堆积密度和折射率,颜料性能优于锐钛型二氧化钛。近年来,研究发现,具有高光催化活性的TiO

目前制备纳米混晶二氧化钛的方法多采用气相合成法、高压水热合成法、溶胶-凝胶法,以上方法由于存在反应条件苛刻,能耗高的缺点,对设备选型提出了较高的要求,从而带来了一系列技术上的难题。同时化工生产得到的二氧化钛如果不经过煅烧,产品中大多存在板钛矿相二氧化钛、无定型钛相二氧化钛比例过高的问题,如果经过煅烧,由于二氧化钛天然存在板钛矿相二氧化钛、锐钛矿相二氧化钛不可逆地转化为金红石相二氧化钛的问题,在实际生产中难以准确控制相的比例。煅烧可以促进杂相的转化,但缺点是煅烧过程二氧化钛晶粒的过分生长不利于制备高比表面二氧化钛,因此目前想要制备高比表面混晶二氧化钛仍然存在许多技术上的问题。

发明内容

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的高比表面积混晶二氧化钛及其制备方法。

一方面,本发明提供了一种高比表面积混晶二氧化钛的制备方法,包括如下步骤:

(1)将硫酸盐溶液与四氯化钛溶液混合,得到第一混合溶液;

(2)向无机碱与金属碳酸盐热混合液中加入有机助剂,得到第二混合溶液;

(3)在常压水浴条件下,将第一混合溶液滴加到第二混合溶液中,调整pH值,反应得到第三混合溶液;

(4)降低水浴温度,向第三混合溶液中加入有机助剂,进行陈化,得到二氧化钛;

(5)对二氧化钛进行抽滤、洗涤和干燥,得到高比表面积混晶二氧化钛。

可选地,所述制备方法还包括:

(6)对高比表面积混晶二氧化钛进行煅烧。

可选地,所述硫酸盐溶液的配制方法是:在水浴温度下,按照水与硫酸盐的质量比是(0.5~3):1将硫酸盐溶于水中,持续搅拌,得到所述硫酸盐溶液;优选地,所述水浴温度是40~80℃;优选地,所述硫酸盐是硫酸氧钛或者硫酸铵;

可选地,所述四氯化钛溶液的配制方法是:在冰水浴温度下,按照水与四氯化钛的质量比是(0.5~3):1将四氯化钛滴加到水中,持续搅拌,得到所述四氯化钛溶液;优选地,配制过程中控制四氯化钛溶液的温度是10~50℃;优选地,四氯化钛的滴加速度是10~30滴/分钟;

可选地,步骤(1)中,硫酸盐溶液与四氯化钛溶液的体积比是(0.1~4.5):1,优选(1~2):1。

可选地,所述无机碱是氢氧化钡、氨水或者氢氧化钠;所述金属碳酸盐是碳酸钠或者碳酸钡;所述有机助剂是聚丙烯酰胺、羧甲基纤维素钠、十六烷基三甲铵、炔二醇、醇胺类(例如三乙醇胺)或者共聚化合物。

可选地,所述无机碱与金属碳酸盐热混合液的配制方法是:将无机碱与金属碳酸盐加入到反应容器中,然后向反应容器中加入热水,持续搅拌,得到所述无机碱与金属碳酸盐热混合液;优选地,所述无机碱与所述金属碳酸盐的摩尔比是(0.5~3):1,优选(1~2):1;优选地,所述热水的温度是50~100℃;优选地,所述热水与所述第一混合溶液的质量比是(0.5~4):1,优选(1.5~2.5):1;

可选地,所述无机碱和所述金属碳酸盐中金属元素与所述高比表面积混晶二氧化钛中钛元素的摩尔比是(0.02~0.8):1,优选(0.03~0.5):1;

可选地,步骤(2)中有机助剂与所述高比表面积混晶二氧化钛的质量比是(0.001~0.5):1,优选(0.002~0.2):1。

可选地,步骤(3)中,所述第一混合溶液滴加完成的时间是1~4小时,优选是1.5~2.5小时;反应在60~100℃的水浴温度下进行,反应时间是0.5小时~3.5小时,优选1小时~2小时。

可选地,步骤(4)中,陈化的反应温度低于80℃,优选是30~60℃,陈化的反应时间大于3小时,优选是4小时~12小时。

可选地,步骤(5)中,洗涤采用温度是50~90℃且优选是60~80℃的水;干燥的温度是80~180℃,优选是100~120℃。

可选地,步骤(6)中,煅烧的温度是200~900℃,优选是400~800℃;煅烧的时间是3小时~6小时,优选是4小时~5小时。

另一方面,本发明提供了一种采用上述的制备方法获得的高比表面积混晶二氧化钛。

由上述技术方案可知,本发明的高比表面积混晶二氧化钛及其制备方法,至少具有如下技术效果:

本发明的制备方法得到的混晶二氧化钛比表面积超过100m

本发明的制备方法由于是在一次合成过程即准确控制了锐钛矿相晶种与金红石相晶种的比例,多次实验验证表明,经过煅烧后,未转化的无定型钛也会按照一次合成的两相比例准确转化。本发明能够制备不同比例的锐钛矿相与金红石相混晶的二氧化钛。

本发明的制备方法工艺简单、原材料易得、反应条件易于实现、生产效率高。

附图说明

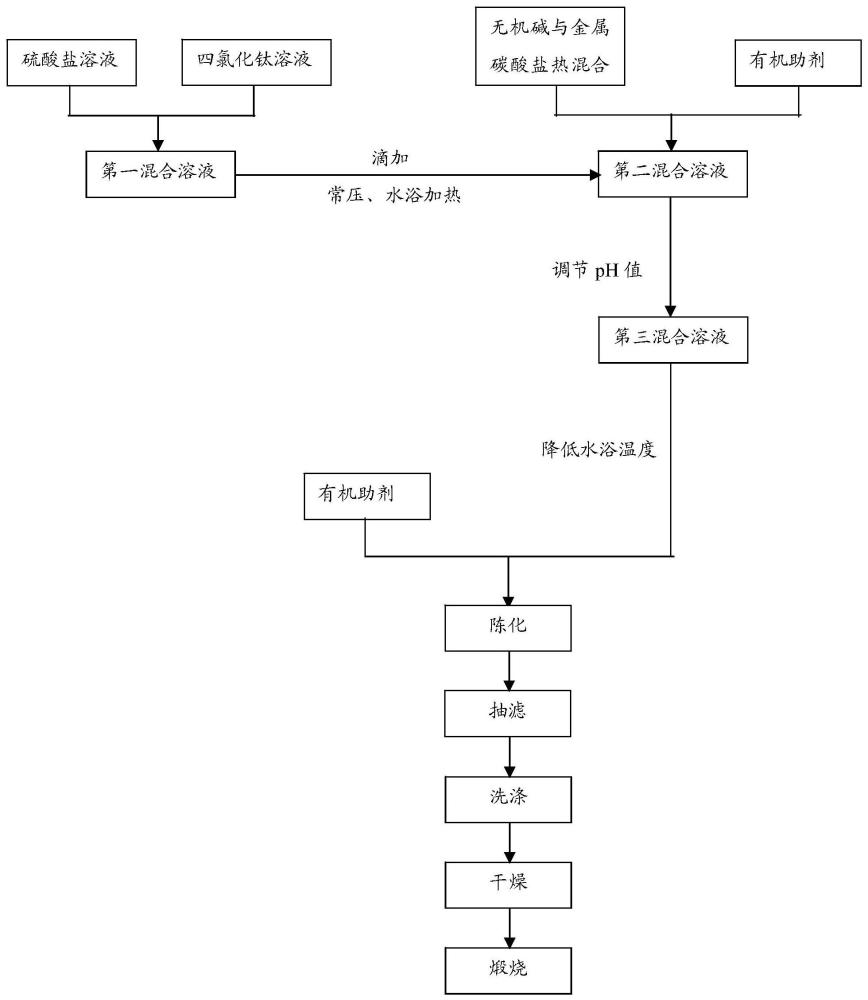

图1是本发明的高比表面积混晶二氧化钛制备方法的工艺流程图;

图2是本发明实施例1得到的二氧化钛的XRD衍射图;

图3是本发明实施例1得到的二氧化钛的SEM图。

具体实施方式

为了充分了解本发明的目的、特征及功效,通过下述具体实施方式,对本发明作详细说明。本发明的工艺方法除下述内容外,其余均采用本领域的常规方法或装置。下述名词术语除非另有说明,否则均具有本领域技术人员通常理解的含义。

针对当前二氧化钛制备工艺存在的问题,本发明的发明人进行了深入研究,从而创造性地提出了一种高比表面积混晶二氧化钛的制备方法。

下面结合图1,对本发明的高比表面积混晶二氧化钛的制备方法进行详细说明。

本发明的高比表面积混晶二氧化钛的制备方法包括如下步骤:

(1)将硫酸盐溶液与四氯化钛溶液混合,得到第一混合溶液。

在本发明中,硫酸盐溶液可以采用如下方法配制:在水浴温度下,按照水与硫酸盐的质量比是(0.5~3):1将硫酸盐溶于水中,持续搅拌,得到一种无色透明的溶液,即为硫酸盐溶液。

其中,水浴温度优选是40~80℃。硫酸盐优选是硫酸氧钛或者硫酸铵。

在本发明中,四氯化钛溶液可以采用如下方法配制:在冰水浴温度下,按照水与四氯化钛的质量比是(0.5~3):1将纯的四氯化钛缓慢滴加到冷水中,持续搅拌,得到一种淡黄色的溶液,即为四氯化钛溶液。

其中,在配制过程中,需要将四氯化钛溶液的温度控制在10~50℃。四氯化钛应缓慢滴加,其滴加速度优选是10~30滴/分钟。

在本发明中,硫酸盐溶液与四氯化钛溶液的体积比优选是(0.1~4.5):1,更优选是(1~2):1。

在本发明中,硫酸盐溶液与四氯化钛溶液混合得到的第一混合溶液即为混合钛源反应溶液。

在本发明中,硫酸盐的引入是为了诱导无定型钛产生锐钛矿相晶种,硫酸盐的定量加入是为了间接控制最终产物混晶二氧化钛中锐钛矿相的比例,控制硫酸盐溶解的水浴温度是为了硫酸盐更好的溶解。控制四氯化钛的配制温度与滴加速度是为了避免四氯化钛提前放热水解产生无定型钛。硫酸盐溶液与四氯化钛混合配成第一混合溶液是为了发挥协同诱导作用,使无定型钛分别朝着金红石相与锐钛矿相转化。

(2)向无机碱与金属碳酸盐热混合液中加入有机助剂,持续搅拌,得到第二混合溶液。

在本发明中,无机碱与金属碳酸盐热混合液可以采用如下方法配制:将无机碱与金属碳酸盐加入到反应容器中,然后向反应容器中加入热水,持续搅拌,得到无机碱与金属碳酸盐热混合液。

其中,无机碱优选是氢氧化钡、氨水或者氢氧化钠,金属碳酸盐优选是碳酸钠或者碳酸钡。

其中,无机碱与金属碳酸盐的摩尔比优选是(0.5~3):1,更优选是(1~2):1。无机碱与金属碳酸盐的共同加入量按照添加的金属元素与产出的二氧化钛(即得到的高比表面积混晶二氧化钛)中钛元素的摩尔比计,具体为(0.02~0.8):1,优选(0.03~0.5):1。

其中,热水的温度优选是50~100℃。向反应容器中加入热水的量按照热水与第一混合溶液的质量比是(0.5~4):1,优选是(1.5~2.5):1。

在本发明中,有机助剂优选是聚丙烯酰胺、羧甲基纤维素钠、十六烷基三甲铵、炔二醇、醇胺类(例如三乙醇胺等)或者共聚化合物。有机助剂的加入量是按照有机助剂质量与产出的混晶二氧化钛的质量比计,具体为(0.001~0.5):1,优选(0.002~0.2):1。

在本发明中,无机碱的引入是为了使反应溶质更多的向产生晶核的方向发展,达到类似“爆炸成核”的效果,从而减少反应溶质用于晶粒生长,达到提高产物混晶二氧化钛比表面的目的。金属碳酸盐的引入一方面的作用与无机碱类似,另一方面碳酸根的引入能使反应体系达到类似缓冲液的目的,避免反应过于剧烈,一定程度上可以减少最终反应产物混晶二氧化钛的团聚。控制两者的加入比例是为了定向调节混晶二氧化钛晶粒的尺寸,从而间接控制混晶二氧化钛的比表面积。控制反应介质热水的温度与用量是为了促进第一混合溶液滴加到第二混合溶液的水解反应。有机助剂的引入是为了促进小颗粒的絮凝与解聚,达到均匀成核,减少团聚的目的。

(3)在常压水浴条件下,将第一混合溶液滴加到第二混合溶液中,调整pH值,维持搅拌与当前水浴温度条件不变,继续反应一段时间,得到第三混合溶液。

在本发明中,应当将第一混合溶液缓慢滴加到第二混合溶液中,持续搅拌。其中,第一混合溶液滴加完成的时间优选是1~4小时,更优选是1.5~2.5小时。

在本发明中,待第一混合溶液滴加完成之后,向反应体系中引入氨水调整其pH值至5~8,优选将调整pH值至6。

在本发明中,本步骤主要发生了水解反应,水浴反应温度优选是60~100℃,继续反应控制在0.5小时~3.5小时,优选1小时~2小时。

在本步骤中,主要发生了如下反应:

TiCl

OH

Ti

Ti

在本发明中,控制第一混合溶液加入到第二混合溶液的速度是为了控制水解反应速度,避免团聚与晶粒过分生长,达到均匀成核的目的,有利于制备高比表面二氧化钛。引入氨水调整pH是为了促进缓冲反应体系中未反应的钛离子朝着生成无定型二氧化钛的方向发展,达到提高反应产率的目的。控制水浴反应温度是为了控制水解反应速度,控制继续反应时间是提供无定型钛进一步转化为金红石相与锐钛矿相二氧化钛的时间,同时又避免延长反应时间导致晶粒过度生长,降低产物混晶二氧化钛的比表面积。

(4)降低水浴温度,向第三混合溶液中加入有机助剂,进行陈化,得到未煅烧混晶二氧化钛。

在本发明中,上述步骤(3)的反应完成之后,迅速用冷却水降低水浴温度,向第三混合溶液中加入有机助剂,停止搅拌,温水浴中陈化一段时间。

其中,优选地,陈化的反应温度低于80℃,优选是30~60℃,陈化的反应时间大于3小时,优选是4小时~12小时。

其中,有机助剂的加入量是按照有机助剂质量与产出的混晶二氧化钛的质量比计,具体是(0.003~1):1,优选是(0.006~0.7):1。

在本发明中,有机助剂的引入是提高在陈化过程中小颗粒的絮凝与解聚效果,缩短陈化时间,提升颗粒均匀性。控制有机助剂的引入量是为了保证陈化过程小颗粒的絮凝与解聚效果最大化的同时,降低生产成本。控制陈化温度与陈化时间是为了在提升颗粒均匀性的同时减缓颗粒生长,提高比表面积,并提升生产效率。

(5)对二氧化钛进行抽滤、洗涤和干燥,得到高比表面积混晶二氧化钛。

在本发明中,将步骤(4)得到的二氧化钛抽滤并用热纯水洗涤数次后干燥处理。优选地,洗涤采用温度是50~90℃且优选60~80℃的水;干燥的温度是80~180℃,优选100~120℃。

在本发明中,控制洗涤用水温度是为了最大化的除杂二氧化钛中的氯离子、硫酸根离子、铵根离子,提升物料的纯度。控制干燥温度是为了提升物料固含量的同时,避免颗粒的过分生长,降低混晶二氧化钛的比表面积。

经过上述步骤,能够制备得到比表面积超过100m

在本发明中,本步骤得到的未经煅烧的比表面超过100m

作为一种优选的方案,根据催化领域对原材料二氧化钛粒径、晶相的要求,还可以进一步进行如下步骤:

(6)对步骤(5)得到的二氧化钛进行一定温度与一定时间的煅烧处理,得到符合要求的高比表面积金红石相与锐钛矿相混晶二氧化钛。其中,煅烧的温度优选是200~900℃,更优选是400~800℃;煅烧的时间优选是3小时~6小时,更优选是4小时~5小时。

在本发明中,控制煅烧温度与煅烧时间是为了在能够满足无定型钛完全转化为金红石相与锐钛矿相二氧化钛的同时,减缓颗粒的过分生长,从而有利于制备高比表面混晶二氧化钛。

经过煅烧处理,在保证金红石相与锐钛矿相同时存在的同时,比表面积仍超过30m

在本发明中,经过煅烧处理的混晶二氧化钛,晶相构成为以质量百分比计含有20%~80%的锐钛矿相二氧化钛,20%~80%的金红石相二氧化钛,没有无定型钛与其他杂相出现,按照本发明提供的技术条件制备的混晶二氧化钛,能够制备不同比例的锐钛矿相与金红石相混晶的二氧化钛。

实施例

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照国家标准或行业标准,或按照常规方法和条件,或按照仪器操作说明选择。

首先,对下述实施例中采用的检测方法进行说明如下:

比表面积测试设备:贝士德3H-2000A全自动氮吸附比表面仪。

晶相测试设备:布鲁克D2 PHASER桌面型X射线衍射仪。

实施例1

本实施例的制备过程如下:

(1)在水浴温度50℃条件下,按照水与硫酸铵的质量比是2:1将硫酸铵溶于纯水中,持续搅拌,得到硫酸铵溶液。

在冰水浴温度下,按照水与四氯化钛的质量比是1:1将纯的四氯化钛以15滴/分钟的速度缓慢滴加到冷纯水中,持续搅拌,得到四氯化钛溶液。在整个配制过程中,将四氯化钛溶液的温度控制在20℃。

将300ml硫酸铵溶液与270ml四氯化钛溶液混合,得到第一混合溶液。

(2)在100℃水浴条件下,往三口烧瓶内加入15g氢氧化钠与碳酸钠的混合物(2.4g氢氧化钠、12.6g碳酸钠,氢氧化钠与碳酸钠摩尔比为1:2)(引入的金属钠元素与产出混晶二氧化钛的钛元素摩尔比为0.17:1),然后向三口烧瓶内加入1.2L热纯水(温度100℃),持续搅拌1h,得到热混合液。向热混合液中加入0.45g聚丙烯酰胺(引入聚丙烯酰胺的质量与产出混晶二氧化钛的质量比值为0.005:1),持续搅拌,得到第二混合溶液。

(3)将570ml第一混合溶液缓慢滴加到第二混合溶液中,滴加用时2~3h,引入氨水调整pH=6,之后,维持搅拌与水浴温度80℃,保温2h,得到第三混合溶液。

(4)保温结束后迅速用冷却水将水浴体系降温至55℃,向第三混合溶液中加入0.57g羧甲基纤维素钠(引入羧甲基纤维素钠的质量与产出混晶二氧化钛的质量比值为0.007:1),在此温度下陈化12h,得到二氧化钛物料。

(5)陈化结束后抽滤物料并用60℃热纯水反复洗涤滤饼4~6次,于120℃烘干处理12h。

(6)将烘干后滤饼研磨成粉料后于700℃条件下煅烧5h。

本实施例得到84克混晶二氧化钛。

本实施例得到的混晶二氧化钛(锐钛矿相与金红石相混晶的二氧化钛)的XRD衍射图如图2所示。本实施例得到的二氧化钛(一次颗粒粒径在30~80nm之间)的SEM图如图3所示。

由PDF2004版标准卡片库数据可知,锐钛矿与金红石的参比强度值(K值)非常接近,可根据二者最强衍射线的衍射强度计算其含量,从图2测得的XRD检测数据可知,实例1得到的混晶二氧化钛只含金红石相与锐钛矿相,此二相的质量比即可近似取为二者的最强衍射峰强度值之比。故根据图2金红石相最强衍射峰强度2267(2θ=27.6°)与锐钛矿相最强衍射峰强度1927(2θ=25.5°),计算出金红石相与锐钛矿相的比值为1:0.85。进而可以计算出本实例得到的混晶二氧化钛,锐钛矿相二氧化钛含量46%,金红石相含量54%。本实例得到的混晶二氧化钛颗粒平均粒径58.4nm,本实例得到的混晶二氧化钛比表面积43.7m

从图2和图3以及测得的数据可以看出,通过本实例能够得到一种高比表面混晶二氧化钛。

实施例2

本实施例的制备过程如下:

(1)在水浴温度40℃条件下,按照水与硫酸氧钛的质量比是1:1将硫酸氧钛溶于纯水中,持续搅拌,得到硫酸氧钛溶液。

在冰水浴温度下,按照水与四氯化钛的质量比是1.5:1将纯的四氯化钛以20滴/分钟的速度缓慢滴加到冷纯水中,持续搅拌,得到四氯化钛溶液。在整个配制过程中,将四氯化钛溶液的温度控制在30℃。

将285ml硫酸氧钛溶液与285ml四氯化钛溶液混合,得到第一混合溶液。

(2)在100℃水浴条件下,往三口烧瓶内加入15g氢氧化钡与碳酸钡的混合物(6.97g氢氧化钡、8.03g碳酸钡,二者摩尔比是1:1)(引入的金属钡元素与产出混晶二氧化钛的钛元素摩尔比为0.04:1),然后向三口烧瓶内加入1.2L热纯水(温度100℃),持续搅拌1h,得到热混合液。向热混合液中加入0.45g聚丙烯酰胺(引入聚丙烯酰胺的质量与产出混晶二氧化钛的质量比值为0.0028:1),持续搅拌,得到第二混合溶液。

(3)将570ml第一混合溶液缓慢滴加到第二混合溶液中,滴加用时2~3h,引入氨水调整pH=6,之后,维持搅拌与水浴温度90℃,保温2h,得到第三混合溶液。

(4)保温结束后迅速用冷却水将水浴体系降温至45℃,向第三混合溶液中加入1.3g三乙醇胺(引入三乙醇胺的质量与产出混晶二氧化钛的质量比值为0.008:1),在此温度下陈化12h,得到二氧化钛物料。

(5)陈化结束后抽滤物料并用70℃热纯水反复洗涤滤饼4~6次,于120℃烘干处理12h。

(6)将烘干后滤饼研磨成粉料后于400℃条件下煅烧5h。

本实施例得到162克混晶二氧化钛。

实施例3

本实施例的制备过程如下:

(1)在水浴温度60℃条件下,按照水与硫酸氧钛的质量比是1.5:1将硫酸氧钛溶于纯水中,持续搅拌,得到硫酸氧钛溶液。

在冰水浴温度下,按照水与四氯化钛的质量比是1.3:1将纯的四氯化钛以25滴/分钟的速度缓慢滴加到冷纯水中,持续搅拌,得到四氯化钛溶液。在整个配制过程中,将四氯化钛溶液的温度控制在35℃。

将310ml硫酸氧钛溶液与260ml四氯化钛溶液混合,得到第一混合溶液。

(2)在90℃水浴条件下,往三口烧瓶内加入15g氢氧化钡与碳酸钡的混合物(6.97g氢氧化钡、8.03g碳酸钡,二者摩尔比是1:1)(引入的金属钡元素与产出混晶二氧化钛的钛元素摩尔比为0.045:1),然后向三口烧瓶内加入1.2L热纯水(温度100℃),持续搅拌1h,得到热混合液。向热混合液中加入0.45g聚丙烯酰胺(引入聚丙烯酰胺的质量与产出混晶二氧化钛的质量比值为0.003:1),持续搅拌,得到第二混合溶液。

(3)将570ml第一混合溶液缓慢滴加到第二混合溶液中,滴加用时2~3h,引入氨水调整pH=6,之后,维持搅拌与水浴温度75℃,保温2h,得到第三混合溶液。

(4)保温结束后迅速用冷却水将水浴体系降温至40℃,向第三混合溶液中加入1.8g十六烷基三甲铵(引入十六烷基三甲铵的质量与产出混晶二氧化钛的质量比值为0.012:1),在此温度下陈化12h,得到二氧化钛物料。

(5)陈化结束后抽滤物料并用80℃热纯水反复洗涤滤饼4~6次,于120℃烘干处理12h。

(6)将烘干后滤饼研磨成粉料后于700℃条件下煅烧5h。

本实施例得到145克混晶二氧化钛。

实施例4

本实施例的制备过程如下:

(1)在水浴温度70℃条件下,按照水与硫酸氧钛的质量比是2.5:1将硫酸氧钛溶于纯水中,持续搅拌,得到硫酸氧钛溶液。

在冰水浴温度下,按照水与四氯化钛的质量比是2:1将纯的四氯化钛以10滴/分钟的速度缓慢滴加到冷纯水中,持续搅拌,得到四氯化钛溶液。在整个配制过程中,将四氯化钛溶液的温度控制在15℃。

将342ml硫酸氧钛溶液与228ml四氯化钛溶液混合,得到第一混合溶液。

(2)在90℃水浴条件下,往三口烧瓶内加入30g氢氧化钠与碳酸钠的混合物(8.22g氢氧化钠、21.78g碳酸钠,氢氧化钠与碳酸钠摩尔比是1:1)(引入的金属钠元素与产出混晶二氧化钛的钛元素摩尔比为0.33:1),然后向三口烧瓶内加入1.2L热纯水(温度100℃),持续搅拌1h,得到热混合液。向热混合液中加入0.45g聚丙烯酰胺(引入聚丙烯酰胺的质量与产出混晶二氧化钛的质量比值为0.0045:1),持续搅拌,得到第二混合溶液。

(3)将570ml第一混合溶液缓慢滴加到第二混合溶液中,滴加用时2~3h,引入氨水调整pH=6,之后,维持搅拌与水浴温度95℃,保温2h,得到第三混合溶液。

(4)保温结束后迅速用冷却水将水浴体系降温至60℃,向第三混合溶液中加入1.45g炔二醇(引入炔二醇的质量与产出混晶二氧化钛的质量比值为0.0145:1),在此温度下陈化12h,得到二氧化钛物料。

(5)陈化结束后抽滤物料并用50℃热纯水反复洗涤滤饼4~6次,于120℃烘干处理12h。

(6)将烘干后滤饼研磨成粉料后于700℃条件下煅烧5h。

本实施例得到100克混晶二氧化钛。

检测上述各实施例制备得到的二氧化钛的比表面积,结果如下:

备注:上表中“未煅烧的混晶二氧化钛”是实施例1步骤(5)获得的二氧化钛。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的替代、修饰、组合、改变、简化等,均应为等效的置换方式,都包含在本发明的保护范围之内。