用于处理基板的设备和用于测量浓度的设备

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种用于处理基板的设备和一种用于测量浓度的设备。

背景技术

一般而言,半导体装置由诸如晶圆的基板制造成。特别地,通过经由执行沉积工艺、光刻工艺、清洁工艺、干燥工艺、蚀刻工艺等在基板的上表面上形成精细电路图案来制造半导体装置。

一般而言,清洁工艺包括通过向基板供应化学物来去除基板上的异物的化学处理、通过向基板供应液体来去除基板上残留的化学物的冲洗处理,以及去除基板上残留的液体的干燥处理。

超临界流体用于基板的干燥处理。根据一个示例,在用有机溶剂替代基板上的纯净水之后,在器皿中向基板供应超临界流体,以将基板上残留的有机溶剂溶解在超临界流体中并且从基板去除有机溶剂。作为有机溶剂的示例,使用异丙醇(在下文中,IPA)。作为超临界流体的示例,使用具有相对低的临界温度和临界压力并且IPA在其中很好地溶解的二氧化碳(CO

由于器皿的内部在工艺期间处于高压,因此在工艺期间不可能实时地测量超临界流体中所含有的有机溶剂的浓度。另外,可以使用在工艺完成之后测量残留烟的浓度的间接方法,但不可能实时地观察器皿内部的化学液体(诸如有机溶剂)的浓度的变化。

发明内容

本发明致力于提供一种能够高效地处理基板的基板处理设备。

本发明致力于提供一种能够甚至在工艺期间所期望的浓度测量的预定时间点测量化学液体的浓度的基板处理设备和浓度测量设备。

本发明已致力于提供一种能够在工艺期间监控化学液体的浓度并且因此改进工艺性能的基板处理设备和浓度测量设备。

本发明要解决的问题不限于上述问题。本领域技术人员根据下面的描述将清楚地理解未提及的问题。

本发明的示例性实施例提供了一种用于测量浓度的设备,所述设备在高压环境、诸如其中提供超临界流体的环境下测量流体的浓度,所述设备包括:浓度计,所述浓度计用于测量测量管线中的流体中所含的第一流体的浓度;采样管线,所述采样管线用于将在高压环境下处理基板的处理空间的工艺流体传送到所述测量管线,在所述处理空间中在高压环境下处理基板;控制阀,所述控制阀用于打开和封闭所述采样管线;流体压力调节器,所述流体压力调节器在所述采样管线中安装在所述控制阀的下游并且被配置为将正在通过的流体调整到设定压力;以及减压罐,所述减压罐安装在所述采样管线与所述测量管线之间。

在示例性实施例中,所述设备还可以包括:净化气体供应管线,所述净化气体供应管线连接到所述减压罐;以及净化阀,所述净化阀安装在所述净化气体供应管线中。

在示例性实施例中,所述设备还可以包括:净化气体供应管线,所述净化气体供应管线连接到所述减压罐;以及净化阀,所述净化阀安装在所述净化气体供应管线中。

在示例性实施例中,所述设备还可以包括控制器,其中当完成所述浓度计的浓度测量时,所述控制器可以通过打开所述净化阀而将净化气体供应到所述减压罐。

在示例性实施例中,所述设备还可以包括:排出管线,所述排出管线连接到所述减压罐以使所述减压罐的内部进行排放;以及排出阀,所述排出阀安装在所述排出管线中。

在示例性实施例中,所述排出管线的内径可以大于所述测量管线的内径。

在示例性实施例中,所述设备还可以包括控制器,其中所述控制器可以打开所述控制阀以在所述处理空间中用所述工艺流体处理所述基板的过程期间、在预定时间点对所述工艺流体进行采样,并且测量所述工艺流体中所含的第一流体的浓度。

在示例性实施例中,所述控制阀可以打开数秒,然后关闭。

在示例性实施例中,当由所述浓度计测量到的所述第一流体的所述浓度等于或小于设定值时,可以终止利用所述工艺流体来处理所述基板。

在示例性实施例中,所述设备还可以包括控制器,其中所述控制器可以在所述处理空间中用所述工艺流体处理第一基板的过程期间、在预定时间点将所述控制阀设定到打开状态,并且测量所述工艺流体中所含的所述第一流体的所述浓度,并且当在所述预定时间点测量到的化学液体的浓度等于或小于设定值时,所述控制器将所述预定时间点设定为处理待在所述第一基板之后处理的第二基板的结束时间点。

本发明的另一个示例性实施例提供了一种用于测量浓度的设备,所述设备包括:测量管线;浓度计,所述浓度计用于测量所述测量管线中的流体中所含的第一流体的浓度;采样管线,所述采样管线用于将处理空间的工艺流体传送到所述测量管线,在所述处理空间中在高压环境下处理基板;控制阀,所述控制阀用于打开和封闭所述采样管线;流体压力调节器,所述流体压力调节器在所述采样管线中安装在所述控制阀的下游并且被配置为将正在通过的流体调整到设定压力;减压罐,所述减压罐安装在所述采样管线与所述测量管线之间;以及控制器,其中所述控制器打开所述控制阀以在所述处理空间中用所述工艺流体处理所述基板的过程期间、在预定时间点对所述工艺流体进行采样,并且测量所述工艺流体中所含的第一流体的浓度。

在示例性实施例中,所述控制阀可以打开数秒,然后关闭。

在示例性实施例中,当由所述浓度计测量到的所述第一流体的所述浓度等于或小于设定值时,可以终止利用所述工艺流体来处理所述基板。

在示例性实施例中,所述设备还可以包括控制器,其中所述控制器可以在所述处理空间中用所述工艺流体处理第一基板的过程期间、在预定时间点将所述控制阀设定到打开状态,并且测量所述工艺流体中所含的所述第一流体的所述浓度,并且当在所述预定时间点测量到的化学液体的浓度等于或小于设定值时,所述控制器将所述预定时间点设定为处理待在所述第一基板之后处理的第二基板的结束时间点。

在示例性实施例中,所述设备还可以包括排气管线,所述排气管线用于对所述处理空间的大气进行排气,其中所述采样管线可以连接到所述排气管线。

在示例性实施例中,所述浓度计可以在所述测量管线中的流体流动的状态下测量所述浓度。

在示例性实施例中,所述工艺流体可以是超临界二氧化碳,并且所述第一流体可以是异丙醇(IPA)。

本发明的又一个示例性实施例提供了一种用于处理基板的设备,所述设备包括:器皿,所述器皿具有用于在高压环境下用工艺流体处理基板的处理空间;排气管线,所述排气管线用于对所述处理空间的大气进行排气;采样管线,所述采样管线连接到所述排气管线并且用于打开和封闭所述采样管线;控制阀,所述控制阀安装在所述采样管线中;流体压力调节器,所述流体压力调节器在所述采样管线中安装在所述控制阀的下游并且被配置为将正在通过的流体调整到设定压力;减压罐,所述减压罐连接在所述流体压力调节器的下游;净化气体供应管线,所述净化气体供应管线连接到所述减压罐;净化阀,所述净化阀安装在所述净化气体供应管线中;排出管线,所述排出管线用于排出所述减压罐中的流体;排出阀,所述排出阀安装在所述排出管线上;测量管线,所述测量管线用于从所述减压罐排放所述流体;浓度计,所述浓度计设置到所述测量管线以在所述流体流动时测量所述流体中所含的化学液体的浓度;以及控制器,其中所述控制器将所述控制阀打开数秒以在所述处理空间中用所述工艺流体处理所述基板的过程期间、在预定时间点对所述工艺流体进行采样,并且测量所述工艺流体中所含的第一流体的浓度。

在示例性实施例中,当由所述浓度计测量到的所述第一流体的所述浓度等于或小于设定值时,可以终止利用所述工艺流体来处理所述基板。

在示例性实施例中,当在所述预定时间点测量到的第一流体的浓度等于或小于设定值时,可以将所述预定时间点设定为处理待在第一基板之后处理的第二基板的结束时间。

根据本发明的示例性实施例,可以有效地处理基板。

根据本发明的示例性实施例,可以甚至在工艺的进行期间所期望的浓度测量的预定时间点测量化学液体的浓度。

根据本发明的示例性实施例,可以在工艺的进行期间监控化学液体的浓度,从而改进工艺性能。

本发明的效果不限于上述效果,并且本领域技术人员可以从本说明书和附图清楚地理解未提及的效果。

附图说明

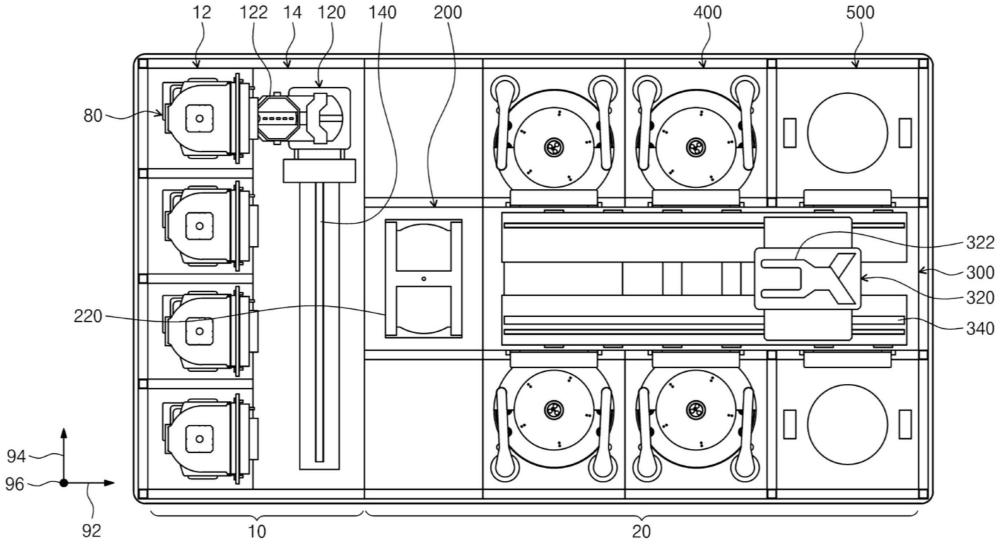

图1是示意性地示出根据本发明的示例性实施例的基板处理设备的顶部平面视图。

图2是示意性地示出图1的液体处理装置的示例的横截面视图。

图3是示意性地示出图1的超临界装置的示例的横截面视图。

图4是示意性地示出应用于超临界装置的浓度测量设备600的示例1600的横截面视图。

图5是示出根据本发明的实施例的浓度测量方法的流程图。

图6至图9是按顺序列出利用浓度测量设备进行的浓度测量方法的图。

图10是示意性地示出应用于超临界装置的浓度测量设备600的另一个示例2600的横截面视图。

图11是示意性地示出应用于超临界装置的浓度测量设备600的另一个示例3600的横截面视图。

图12的(a)和(b)是示出根据每个实施例的处理空间502中的压力P在工艺期间随时间的变化的曲线图。

具体实施方式

在下文中,将参考附图更详细地描述本发明的示例性实施例。可以各种形式修改本发明的示例性实施例,并且本发明的范围不应被解释为限于以下示例性实施例。提供本示例性实施例以向本领域普通技术人员更完整地解释本发明。因此,附图中的元件的形状被放大以强调更清晰的描述。

图1是示意性地示出根据本发明的示例性实施例的基板处理系统的顶部平面视图。参考图1,基板处理系统包括转位模块10、处理模块20和控制器(未示出)。根据示例性实施例,转位模块10和处理模块20设置在一个方向上。在下文中,设置转位模块10和处理模块20的方向被称为第一方向92,并且当从上方观察时,垂直于第一方向92的方向被称为第二方向94,并且垂直于第一方向92和第二方向94两者的方向被称为第三方向96。

转位模块10将基板W从容纳有基板W的容器80传送到处理模块20,并且使已经在处理模块20中完全处理的基板W容纳在容器80中。转位模块10的纵向方向设置在第二方向94上。转位模块10包括装载端口12和转位框架14。基于转位框架14,装载端口12位于与处理模块20相反的侧面处。容纳有基板W的容器80放置在装载端口12上。可以设置多个装载端口12,并且多个装载端口12可以设置在第二方向94上。

作为容器80,可以使用气密容器,诸如前开式统一吊舱(FOUP)。容器80可以通过输送装置(未示出)(诸如高处传送装置、高处输送器或自动引导载具)或由操作者放置在装载端口12上。

转位机器人120设置到转位框架14。纵向是第二方向94的导轨140设置在转位框架14内,并且转位机器人120可以设置为可在导轨140上移动。转位机器人120包括在其上放置基板W的手部122,并且手部122可以设置为可向前和向后移动,可基于第三方向96作为轴线进行旋转,并且可在第三方向96上移动。多个手部122被设置为在竖直方向上彼此间隔开,并且能够独立地向前和向后移动。

处理模块20包括缓冲单元200、输送装置300、液体处理装置400和超临界装置500。缓冲单元200提供装载到处理模块20的基板W和从处理模块20卸载的基板W所临时停留在其中的空间。液体处理装置400执行向基板W上供应液体并且用液体处理基板W的液体处理工艺。超临界装置500执行去除留在基板W上的液体的干燥工艺。传送装置300在缓冲单元200、液体处理装置400与超临界装置500之间传送基板W。

输送装置300的纵向方向可以是第一方向92。缓冲单元200可以设置在转位模块10与输送装置300之间。液体处理装置400和超临界装置500可以设置在输送装置300的横向部分上。液体处理装置400和输送装置300可以设置在第二方向94上。超临界装置500和输送装置300可以设置在第二方向94上。缓冲单元200可以定位在输送装置300的一端处。

根据一个示例,液体处理装置400可以设置在输送装置300的两侧处,超临界装置500可以设置在输送装置300的两侧处,并且液体处理装置400可以设置在比超临界装置500更靠近缓冲单元200的位置。在输送装置300的一侧处,液体处理装置400可以在第一方向92和第三方向96上以A×B(A和B中的每一者是1或大于1的自然数)的布置设置。在输送装置300的一侧处,超临界装置500可以在第一方向92和第三方向96上以C×D(C和D中的每一者是1或大于1的自然数)的数量设置。不同于描述,只有液体处理装置400可以设置在输送装置300的一侧处,并且只有超临界装置500可以设置在输送装置300的另一侧处。

输送装置300包括输送机器人320。纵向方向是第一方向92的导轨340设置在输送装置300内,并且输送机器人320可以设置为可在导轨340上移动。传送机器人320包括在其上放置基板W的手部322,并且手部322可以设置为可向前和向后移动,可基于第三方向96作为轴线进行旋转,并且可在第三方向96上移动。多个手部322被设置为彼此竖直地间隔开,并且手部322可以彼此独立地向前和向后移动。

缓冲单元200包括在其上放置基板W的多个缓冲器220。缓冲器220可以设置为在第三方向96上彼此间隔开。缓冲单元200的前面和后面是开放的。前面是面对转位模块10的面,并且后面是面对输送装置300的面。转位机器人120可以通过前面接近缓冲单元200,并且传送机器人320可以通过后面接近缓冲单元200。

图2是示意性地示出根据本发明的示例性实施例的图1的液体处理装置400的图。参考图2,液体处理装置400包括壳体410、杯420、支撑单元440、液体供应单元460、升降单元480和控制单元40。控制单元40控制液体供应单元460、支撑单元440和升降单元480的操作。壳体410设置为大体矩形的平行六面体形状。杯420、支撑单元440和液体供应单元460设置在壳体410中。

杯420具有带开放顶部的处理空间,并且在处理空间内用液体处理基板W。支撑单元440将基板W支撑在处理空间内。液体供应单元460将液体供应到由支撑单元440支撑的基板W上。液体可以设置有多种类型,并且可以按顺序供应到基板W上。升降单元480调节杯420与支撑单元440之间的相对高度。

根据一个示例,杯420包括多个回收容器422、424和426。回收容器422、424和426中的每一者具有回收空间来回收用于处理基板的液体。回收容器422、424和426中的每一者设置为包围支撑单元440的环形形状。当液体处理工艺进行时通过基板W的旋转而散落的预处理液体分别通过回收容器422、424和426的入口422a、424a和426a引入回收空间中。根据一个示例,杯420包括第一回收容器422、第二回收容器424和第三回收容器426。第一回收容器422被设置为包围支撑单元440,第二回收容器424被设置为包围第一回收容器422,并且第三回收容器426被设置为包围第二回收容器424。通过其将液体引入第二回收容器424的第二入口424a可以位于通过其将液体引入第一回收容器422中的第一入口422a上方,并且通过其将液体引入第三回收容器426的第三入口426a可以位于第二入口424a上方。

支撑单元440包括支撑板442和驱动轴444。支撑板442的上表面可以设置为大体圆形形状,并且可以具有大于基板W的直径的直径。支撑基板W的后表面的支撑销442a设置到支撑板442的中心部分,并且支撑销442a的上端被设置为从支撑板442突出,使得基板W与支撑板442间隔开预定距离。卡盘销442b设置到支撑板442的边缘。

卡盘销442b被设置为从支撑板442向上突出,并且支撑基板W的横向部分,使得在基板W旋转时,基板W不会从支撑单元440分离。驱动轴444由驱动构件446驱动,并且与基板W的底表面的中心连接,并且使支撑板442基于支撑板442的中心轴线进行旋转。

根据一个示例,液体供应单元460包括第一喷嘴462、第二喷嘴464和第三喷嘴446。第一喷嘴462将第一液体供应到基板W上。第一液体可以是去除留在基板W上的膜或异物的液体。第二喷嘴464将第二液体供应到基板W上。第二液体可以是在第三液体中很好地溶解的液体。例如,第二液体可以是在第三液体中比在第一液体中更好地溶解的液体。第二液体可以是中和供应到基板W上的第一液体的液体。此外,第二液体可以是中和第一溶液并且同时在第三溶液中比在第一溶液中更好地溶解的液体。

根据一个示例,第二液体可以是水。第三喷嘴466将第三液体供应到基板W上。第三液体可以是在超临界装置500中使用的超临界流体中很好地溶解的液体。例如,第三液体可以是在超临界装置500中使用的超临界流体中比在第二液体中更好地溶解的液体。根据示例,第三液体可以是有机溶剂。有机溶剂可以是异丙醇(IPA)。例如,超临界流体可以是二氧化碳。

第一喷嘴462、第二喷嘴464和第三喷嘴466可以由不同的臂461支撑,并且臂461可以独立地移动。任选地,第一喷嘴462、第二喷嘴464和第三喷嘴466可以安装到相同的臂并且同时移动。

升降单元480使杯420在竖直方向上移动。通过杯420的竖直移动,杯420与基板W之间的相对高度改变。借此,用于回收预处理液体的回收容器422、424和426根据供应到基板W的液体的类型而改变,使得可以分开并回收液体。不同于该描述,杯420可以固定地安装,并且升降单元480可以在竖直方向上移动支撑单元440。

图3是示意性地示出图1的超临界装置500的示例性实施例的图。根据示例性实施例,超临界装置500利用超临界流体来去除基板W上的液体。根据示例性实施例,基板W上的液体可能是IPA。超临界装置500通过将超临界流体供应到基板上并将基板W上的IPA溶解在超临界流体中来从基板W去除IPA。

参考图3,超临界装置500包括器皿520、液体供应管线540、支撑构件580、驱动构件590和排气单元550。

器皿520提供在其中执行超临界工艺的处理空间502。在一个示例中,器皿520可以设置为圆柱形形状。否则,不同于此,器皿520可以设置为立方体形状。器皿520包括第一主体522和第二主体524。第一主体522和第二主体524彼此组合以提供上述处理空间502。在一个示例中,当从上方观察时,第一主体522设置为圆形形状。类似地,当从上方观察时,第二主体524设置为圆形形状。在一个示例中,第一主体522设置在第二主体524的顶部上。任选地,第一主体522和第二主体524可以设置在相同高度处,并且第一主体522和第二主体524可以左右打开和关闭。

当第一主体522与第二主体524间隔开时,处理空间502被打开,并且此时,装载或卸载基板W。驱动构件590升高和降低第一主体522和第二主体524中的任一者,使得器皿520移动到打开位置或关闭位置。

在一个示例中,驱动构件590可以被设置为驱动升高和降低以主体522或第二主体524的圆柱体。例如,驱动构件590可以被设置为升高和降低第二主体524。在这里,打开位置是第一主体522和第二主体524彼此间隔开的位置,并且关闭位置是第一主体522和第二主体524的面向彼此的接触表面彼此紧密接触的位置。也就是说,在打开位置,处理空间502从外部打开,并且在关闭位置,处理空间502对外部封闭。

在一个示例中,与第一供应管线542连接的第一排放孔525可以形成在第一主体522中。流体可以通过第一排放孔525供应到处理空间502。在一个示例中,与第二供应管线562连接的第二排放孔526和与排气管线552连接的排气孔527可以形成在第二主体524中。任选地,第一排放孔525和第二排放孔526中的仅一者可以设置在器皿520中。

在一个示例中,加热器570设置在器皿520的壁的内部。加热器570加热器皿520的处理空间502,使得供应到器皿520的内部空间中的流体保持在超临界状态。超临界流体的氛围形成在处理空间502内部。

支撑构件580将基板W支撑在器皿520的处理空间502中。装载到器皿520的处理空间502中的基板W放置在支撑构件580上。根据示例,基板W由支撑构件580支撑,使得图案表面面向上。在一个示例中,支撑构件580将基板W支撑在第二排放孔526的上方。在一个示例中,支撑构件580可以联接到第一主体522。任选地,支撑构件580可以联接到第二主体524。

另外,排气单元550联接到第二主体524。排气单元550排出处理空间502的大气。处理空间502中的超临界流体通过排气单元550排到器皿520的外部。排气单元550包括排气管线552和553以及排气阀5522。排气阀5522安装在排气管线552和553中以控制是否对处理空间502进行排气并且控制排气流速。

图4是示意性地示出应用于超临界装置的浓度测量设备600的示例1600的横截面视图。将参考图4给出描述。

在一个示例中,设置了连接到排气管线522的采样管线671。采样管线671可以在设置排气阀5522的地方的上游连接到排气管线522。处理空间502中的流体可以传送到采样管线671。不同于该说明,采样管线671也可以直接连接到处理空间502。也就是说,采样管线671可以直接连接到器皿520而不穿过排气管线552。

在一个示例中,控制阀6711安装在采样管线671中。控制阀6711断开和接通流向采样管线671的流体流动。

在一个示例中,流体压力调节器674在采样管线671中安装在控制阀6711的下游。在一个示例中,流体压力调节器674可以设置为流体调节器。流体压力调节器674致使穿过流体压力调节器674的流体被调节到设定压力。例如,当在流体压力调节器674的初级侧(入口侧)的流体的压力是第一压力时,将在次级侧(出口侧)的流体的压力调节到第二压力。在本发明的实施例中,第二压力是低于第一压力的压力。难以测量高压流体的浓度。流体压力调节器674控制流体的压力,使得稍后将描述的浓度计678可以测量工艺流体中所含的化学液体的浓度。

浓度计678测量工艺流体中所含的化学液体的浓度。浓度计678测量流过位于流体压力调节器674下游的管道672的流体中所含的化学液体的浓度。在一个示例中,待测量的化学液体是IPA,并且工艺流体是超临界二氧化碳。

减压罐675可以进一步设置在浓度计678与流体压力调节器674之间。减压罐675中形成有预定体积。减压罐675对已经通过流体压力调节器674降低压力的流体进行二次减压。

测量管线672排出减压罐675内部的气体。排出阀6721安装在测量管线672中。浓度计678可以安装在第一排出阀6721上游。浓度计678在第一排出阀6721打开并且工艺流体流动的状态下测量浓度。

排出管线676排出减压罐675内部的气体。排出管线676连接到减压罐675。第二排出阀6761安装在排出管线676中。排出管线676的直径可以大于测量管线672的直径。排出管线676用于排放在测量浓度之后残留在减压罐675中的工艺流体。当引入稍后将描述的净化气体时,残留在减压罐675中的工艺流体可以通过排出管线676迅速地排放。

净化气体供应管线673连接到减压罐675。净化阀6731安装在净化气体供应管线673中。净化气体可以通过净化气体供应管线673引入减压罐675中。在完成测量净化气体的浓度之后,通过减压罐675来净化和去除残留在减压罐675中的流体。净化气体可以作为惰性气体提供。净化气体可以是氮气。

图5是示出根据本发明的实施例的浓度测量方法的流程图。图6至图9是按顺序列出利用浓度测量设备进行的浓度测量方法的图。将参考图5和图6至图9来描述用于测量化学液体的浓度的方法。

控制器(未示出)执行超临界装置500和浓度测量设备600的控制。控制器30可以控制超临界装置500和浓度测量设备600的部件,使得根据设置工艺来处理基板。控制器(未示出)可以包括由执行基板处理系统的控制的微处理器(计算机)形成的工艺控制器、由操作者执行命令输入操作等以管理基板处理设备的键盘形成的用户接口、用于可视化和显示基板处理设备的操作状况等的显示器、以及存储用于在工艺控制器的控制下执行在基板处理系统中执行的工艺的控制程序或存储用于根据各种数据和处理条件在每个部件中执行工艺的程序(即,处理方案)的存储单元。

将参考图5和图6给出描述。在工艺期间的预定时间点短时间打开控制阀6711(S10)。上述短时间可以是数秒。将参考图12描述工艺期间的预定时间点。图12的(a)和(b)是示出根据每个实施例的处理空间502中的压力P在工艺期间随时间的变化的曲线图。参考图12的(a),当处理空间502的内部达到处理液体的设定压力时,在执行供应和排气的情况下维持处理空间502的内部压力。在这种情况下,在维持内部压力时的任何时间点(诸如a1、b1和c1)都可以是预定时间点。参考图12的(b),当处理空间502的内部达到处理液体的设定压力时,执行通过执行供应和排气来改变内部压力的循环。在这种情况下,在对内部压力进行排气的操作期间的任何时间点(诸如a2、b2和c2)都可以是预定时间点。除了上述那些之外,如有必要还可以选择预定点。

将参考图5、图7和图8给出描述。将控制阀6711关闭(S20)。在控制阀6711短时间打开时聚集的流体穿过流体压力调节器674并且被一次减压(S31)。穿过流体压力调节器674的流体进入减压罐675并且被二次减压(S33)。由于减压罐675的内部提供比管道671更大的体积,因此可以实现二次减压。流体被减压至浓度测量设备687可以测量浓度的压力。将测量管线672的第一排出阀6721设置到打开状态(S32)。当在进行操作S31至S33时,浓度计678测量流过测量管线672的流体中的化学液体的浓度(S30)。当完成测量时,优选的是关闭第一排出阀6721以防止流体回流。

将参考图5和图9给出描述。当完成浓度测量时,打开第二排出阀6761,并且通过排出管线676对减压罐675进行排放(S40)。并且对减压罐675的内部进行净化(S50)。通过净化气体供应管线673将净化气体引入减压罐675中,并且通过排出管线676排放净化气体。净化气体可以去除残留在减压罐675中的流体和化学液体。

当使用上述浓度测量方法时,可以通过在期望的时间点打开控制阀6711以在工艺期间甚至在高压条件下测量浓度来在对应的时间点测量处理液体中的化学液体的浓度,使得可以根据工艺进度的变化来监控内部化学液体的浓度,从而期望改进工艺性能。

在一个示例中,当由浓度计678在预定时间点测量到的化学液体(例如,IPA)的浓度等于或小于设定值时,可以终止在超临界装置500中进行的基板W的处理。参考图12,当在时间点b1处测量的化学液体的浓度等于或小于设定值时,即使仍有预设的工艺时间,也可以终止基板W的处理。

在另一个示例中,控制可以通过在处理空间502中用工艺流体处理第一基板的工艺期间、在预定时间点打开控制阀6711来对工艺流体进行采样,测量采样的处理流体中所含的化学液体的浓度,并且当在所选择的预定时间点处测量的化学液体的浓度等于或小于设定值时,选择所选择的预定时间点作为在处理待在第一基板之后处理的第二基板的结束时间点。

图10是示意性地示出应用于超临界装置的浓度测量设备600的另一个示例2600的横截面视图。在参考图10描述浓度测量设备600的另一示例2600时,用图4的浓度测量设备1600的描述代替与图4的浓度测量设备1600的描述相同的配置。在浓度测量设备2600中,测量管线672可以用作排出管线。因此,不同于图4的浓度测量设备1600,可以去除排出管线676。在这种情况下,可以减少装置的配置。然而,由于通过测量管线672来执行通风,因此可能会有在排出期间可能污染测量管线672的问题,以及无法获得快速排出速度的问题。

图11是示意性地示出应用于超临界装置的浓度测量设备600的另一个示例3600的横截面视图。在参考图11描述浓度测量设备600的另一示例3600时,用图4的浓度测量设备1600的描述代替与图4的浓度测量设备1600的描述相同的配置。不同于图4的浓度测量设备1600,在浓度测量设备3600中,可以去除减压罐675。也就是说,可以在一次减压之后测量流过测量管线672的工艺流体中所含的化学液体的浓度,而无需执行二次减压。然而,当去除了减压罐675时,仅已对其执行第一减压的工艺流体流过测量管线672,并且在这种情况下,由于测量管线672的端部是排出口,因此风险增加,并且由于压力没有被充分地减压,因此可能难以进行准确的测量。

前述详细描述示出了本发明。此外,以上内容示出并描述了本发明的示例性实施例,并且本发明可以在各种其他组合、修改和环境中使用。也就是说,在本说明书所公开的发明构思的范围、与本公开等同的范围和/或本领域技能或知识的范围内,可以对前述内容进行修改或修正。前述示例性实施例描述了用于实现本发明的技术精神的最佳状态,并且本发明的特定应用领域和用途所需要的各种变化都是可能的。因此,以上本发明的详细描述不意图将本发明限于所公开的示例性实施例。另外,所附权利要求应被解释为也包括其他示例性实施例。