造型条件的设定方法、层叠造型方法、层叠造型系统以及程序

文献发布时间:2023-06-19 19:23:34

技术领域

本申请涉及造型条件的设定方法、层叠造型方法、层叠造型系统以及程序。

背景技术

近年来,基于使用了3D打印机的造型的部件制造的需求提高,面向使用了金属材料的造型的实用化进行研究开发。对金属材料进行造型的3D打印机大多通过层叠焊接金属来对层叠造型物进行造型,该焊接金属是使用激光或电子束、电弧等热源使金属粉体、金属焊丝熔化及凝固而形成的。

例如,在专利文献1中,作为制造设置于泵、压缩机等流体机械上的叶轮、转子等旋转构件的技术,公开了在成为轮毂的基材上对造型部进行造型,然后,对造型部进行切削而形成叶片的方法。

在先技术文献

专利文献

专利文献1:国际公开第2016/149774号说明书

发明内容

发明要解决的课题

具有复杂形状的构件在一个构件中期待各种功能。例如,在复杂形状中,要求气密性、水密性的部位可以由薄板状构成。另外,要求力学的特性的部位可以由圆筒状、实心矩形柱状、或实心圆柱状构成。此时,具有一定壁厚的板状部位与实心矩形柱状的构件连续配置的情况相同。另外,在期待通过使流体的制冷剂流动来提高构件整体的热特性的部位可以举出由中空构成等。即,具有复杂形状的构件可以看作多个要素的集合。

在进行薄板状及圆筒状的部位的层叠的情况下,作为造型工序所要求的重要的特性,可举出形状再现性。为了提高形状再现性,例如可以举出防止熔融金属的垂落。决定形状的主要因素是熔融体积和熔融金属的表面张力,而进行形成时的每单位时间的输入热量根据再现的形状进行控制。特别是,在不使用陶瓷、铜板等辅助材料的情况下,进行形成时的每单位时间的输入热量的限制变大。

另一方面,在进行实心矩形柱状、实心圆形柱状的部位的层叠的情况下,由于层叠的截面积增大,所以施工效率成为较大的课题。为了解决该问题,考虑进行矩形柱、圆形柱的外缘部的层叠,然后,以大熔敷速度层叠内部。然而,在以大熔敷速度进行层叠的情况下,还存在容易在焊道端部产生熔合不良这样的缺陷的课题。如上述那样,由于设想对实心柱状的构件要求力学的特性,因此要求极力抑制可能成为破坏起点的熔合不良等焊接缺陷的产生。

鉴于上述课题,本申请的目的在于,在对层叠造型物进行造型时,抑制要求力学的特性的部位的焊接缺陷的产生,并且提高层叠造型物整体的施工效率。

用于解决课题的方案

为了解决上述课题,本申请具有以下的构成。

(1)一种造型条件的设定方法,其是用于基于对象物的造型形状数据来进行所述对象物的层叠造型的造型条件的设定方法,其特征在于,

所述造型条件的设定方法包括:

分解工序,在所述分解工序中,将所述造型形状数据所表示的形状以预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;以及

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序。

另外,作为本申请的另一方式,具有以下的构成。

(2)一种层叠造型方法,其基于对象物的造型形状数据来进行所述对象物的层叠造型的层叠造型方法,其特征在于,

所述层叠造型方法包括:

分解工序,在所述分解工序中,将所述造型形状数据所表示的形状以预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序;以及

控制工序,在所述控制工序中,基于由所述设定工序设定的层叠图案、以及由所述调整工序调整的形成顺序,使造型机构进行所述对象物的层叠造型。

另外,作为本申请的另一方式,具有以下的构成。

(3)一种层叠造型系统,其基于对象物的造型形状数据来进行所述对象物的层叠造型的层叠造型系统,其特征在于,

所述层叠造型系统具有:

取得机构,其取得所述造型形状数据;

存储机构,其将构成对象物的要素的要素形状与用于对要素进行造型的层叠图案建立对应关系地保持;

分解机构,其将所述造型形状数据所表示的形状,以所述存储机构所保持的要素形状分解为多个要素;

设定机构,其基于由所述存储机构保持的层叠图案,对所述多个要素分别设定层叠图案;

调整机构,其针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序;以及

造型机构,其基于由所述设定机构设定的层叠图案、以及由所述调整机构调整的形成顺序,进行所述对象物的层叠造型。

另外,作为本申请的另一方式,具有以下的构成。

(4)一种程序,其中,

所述程序使计算机执行如下处理:

分解工序,在所述分解工序中,将对象物的造型形状数据所表示的形状以预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;

以及

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序。

发明效果

通过本申请,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

附图说明

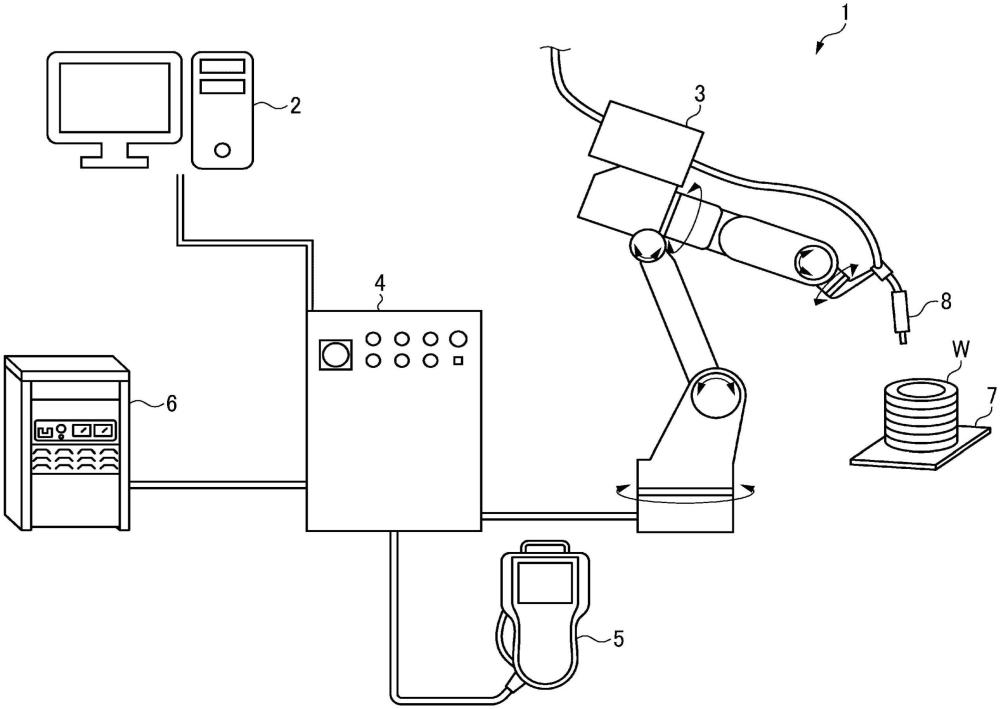

图1是示出本申请的一实施方式的系统的整体构成的例子的概要图。

图2是示出本申请的一实施方式的造型控制装置的功能构成的例子的框图。

图3是示出本申请的一实施方式的造型控制装置的处理整体的流程图。

图4是用于说明本申请的一实施方式的向要素形状的分解的概念图。

图5是示出的本申请的一实施方式的层叠图案DB的结构例的概要图。

图6A是用于说明本申请的一实施方式的形成路径的概要图。

图6B是用于说明本申请的一实施方式的形成路径的概要图。

图6C是用于说明本申请的一实施方式的形成路径的概要图。

图7A是用于说明本申请的一实施方式的形成路径的概要图。

图7B是用于说明本申请的一实施方式的形成路径的概要图。

图7C是用于说明本申请的一实施方式的形成路径的概要图。

图8A是用于说明本申请的一实施方式的焊炬控制的概要图。

图8B是用于说明本申请的一实施方式的焊炬控制的概要图。

图9是用于说明本申请的一实施方式的道次高度的概要图。

图10是用于说明本申请的一实施方式的决定形成顺序的流程的概要图。

图11A是用于说明本申请的一实施方式的决定形成顺序的流程的概要图。

图11B是用于说明本申请的一实施方式的决定形成顺序的流程的概要图。

图11C是用于说明本申请的一实施方式的决定形成顺序的流程的概要图。

图11D是用于说明本申请的一实施方式的决定形成顺序的流程的概要图。

图12是本申请的一实施方式的形成顺序决定处理的流程图。

图13A是用于说明本申请的一实施方式的道次的交叉的概要图。

图13B是用于说明本申请的一实施方式的道次的交叉的概要图。

图14A是用于说明本申请的一实施方式的道次的共享的概要图。

图14B是用于说明本申请的一实施方式的道次的共享的概要图。

图14C是用于说明本申请的一实施方式的道次的共享的概要图。

图15是用于说明本申请的一实施方式的决定形成顺序的流程的图。

图16是第二实施方式的形成顺序决定处理的流程图。

图17是用于说明第二实施方式的形成顺序的决定的流程的图。

具体实施方式

以下,参照附图等对本申请的实施方式进行说明。需要说明的是,以下说明的实施方式是用于说明本申请的一实施方式,并不意味着限定地解释本申请,另外,在各实施方式中说明的全部结构不一定是用于解决本申请的课题所必须的结构。另外,在各附图中,对相同的构成要素标注相同的附图标记来表示对应关系。

<第一实施方式>

以下,对本申请的第一实施方式进行说明。

[系统构成]

以下,对本申请的一实施方式,参照附图详细地进行说明。图1是示出能够应用本申请的层叠造型方法的层叠造型系统的整体构成的例子的概要图。

本实施方式的层叠造型系统1包括造型控制装置2、机械手3、机械手控制装置4、控制器5、以及热源控制装置6。

机械手控制装置4控制机械手3、热源控制装置6以及对机械手3供给填充材料(以下也称为焊丝)的未图示的填充材料供给部。控制器5是用于输入层叠造型系统1的操作者的指示的部位,且能够对机械手控制装置4输入任意的操作。

机械手3例如是多关节机器人,在设置于前端轴的焊炬8上以能够连续供给的方式支承有焊丝。焊炬8将焊丝保持为从前端突出的状态。焊炬8的位置、姿势能够在构成机械手3的机器人臂的自由度的范围内三维地任意设定。机械手3优选具有6轴以上的自由度,优选使前端的热源的轴向任意变化。在图1的例子中,如箭头所示,示出具有6轴的自由度的机械手3的例子。机械手3的形态除了4轴以上的多关节机器人以外,也可以是在2轴以上的正交轴上具备角度调整机构的机器人。

焊炬8具有未图示的保护喷嘴,且从保护喷嘴供给保护气体。保护气体遮挡大气,并防止焊接中的熔融金属的氧化、氮化等,从而抑制焊接不良。作为本实施方式中使用的电弧焊接法,可以是被覆电弧焊接、二氧化碳电弧焊等消耗电极式、TIG(Tungsten InertGas)焊接、等离子体电弧焊接等非消耗电极式中的任一种,可以根据所造型的层叠造型物适当选定。在本实施方式中,以气体金属电弧焊接为例进行说明。

在机械手3中,在电弧焊接法为消耗电极式的情况下,在保护喷嘴的内部配置导电嘴,被供给电流的焊丝保持于导电嘴。焊炬8保持焊丝,并且在保护气体环境下从焊丝的前端产生电弧。焊丝通过安装于机器人臂等的未图示的送出机构,从未图示的填充材料供给部向焊炬8送给。然后,若一边使焊炬8移动,一边使连续进给的焊丝熔融及凝固,则在基座7上形成作为焊丝的熔融凝固体的线状的焊道。通过层叠焊道,来造型作为目标的层叠造型物W。

需要说明的是,作为使焊丝熔融的热源,不限于上述的电弧。例如,也可以采用并用了电弧和激光的加热方式、使用等离子体的加热方式、使用电子束或激光的加热方式等其他方式的热源。在利用电子束或激光进行加热的情况下,能够更细致地控制加热量,能够更适当地维持焊道的状态,从而有助于进一步提高层叠构造物的品质。另外,对于焊丝的材质也没有特别限定,例如软钢、高张力钢、铝、铝合金、镍、镍基合金等,根据层叠造型物W的特性,使用的焊丝的种类可以不同。

机械手控制装置4基于从造型控制装置2提供的规定的程序组来驱动机械手3、热源控制装置6,以在基座7上对层叠造型物W进行造型。即,机械手3根据来自机械手控制装置4的指令,一边通过电弧使焊丝熔融一边使焊炬8移动。热源控制装置6是供给由机械手3进行焊接所需的电力的焊接电源。热源控制装置6能够在形成焊道时切换电流或电压等。在本实施方式中,示出了基座7使用平面状的结构,但并不限定于此。例如,也可以是基座7构成为圆柱状,且在其侧面外周形成有焊道的结构。另外,根据本实施方式的造型形状数据中的坐标系与在造型有层叠造型物W的基座7上的坐标系建立对应关系,例如,可以将坐标系的3轴设定为以任意的位置为原点来规定三维中的位置,在基座7构成为圆柱状的情况下,也可以设定圆筒坐标系,在某些情况下,可以设定球面坐标系。需要说明的是,坐标成分(以下,也称为“坐标轴”)也可以根据正交坐标系、圆筒坐标系、球坐标系等坐标系的种类而任意设定,例如,正交坐标系的3轴作为在空间内相互正交的3条直线,分别用X轴、Y轴、Z轴表示。

造型控制装置2例如可以是PC(Personal Computer、个人计算机)等信息处理装置等。当后述的造型控制装置2的各功能可以通过未图示的控制部读出并执行存储于未图示的存储装置的本实施方式的功能的程序来实现。作为存储装置,可以包括作为易失性的存储区域的RAM(Random Access Memory)、作为非易失性的存储区域的ROM(Read OnlyMemory)、HDD(Hard Disk Drive)等。另外,作为控制部,可以使用CPU(Central ProcessingUnit)、专用电路等。

[功能构成]

图2是主要示出本实施方式的造型控制装置2的功能构成的框图。造型控制装置2构成为包括输入部10、存储部11、要素形状分解部15、层叠图案设定部16、形成顺序调整部17、程序生成部18、以及输出部19。输入部10例如经由未图示的网络从外部取得各种信息。作为在此取得的信息,例如可以举出CAD/CAM数据等的层叠造型的对象物的设计数据(以下,称为“造型形状数据”)。需要说明的是,关于本实施方式中使用的各种信息的详细情况在后面叙述。造型形状数据可以从能够通信地连接的未图示的外部装置输入,或者可以使用造型控制装置2上的规定的未图示的应用程序来制作。

存储部11存储由输入部10取得到的各种信息。另外,存储部11保持、管理本实施方式的要素形状以及层叠图案的数据库(DB)。关于要素形状以及层叠图案的详细情况在后面叙述。

要素形状分解部15通过从造型形状数据所表示的层叠造型物的形状中提取预先规定的要素形状,从而将一个层叠造型物的形状分解为多个要素形状。换言之,在本实施方式中,将一个层叠造型物的形状作为由多个要素形状构成的复杂形状来处理。

层叠图案设定部16对由要素形状分解部15分解的多个要素形状分别分配并设定由层叠图案DB14预先规定的层叠图案。更具体而言,层叠图案设定部16对构成该要素形状的每个焊道设定用于造型要素形状的层叠图案。

形成顺序调整部17基于由层叠图案设定部16设定的层叠图案,对多个要素形状分别调整形成焊道(以后,也称为“层叠”)的顺序。

程序生成部18基于由形成顺序调整部17调整的形成顺序,生成用于对层叠造型物W进行造型的程序组。例如,一个程序可以应对构成层叠造型物W的一个焊道。在此生成的程序组由机械手控制装置4处理、执行,从而进行机械手3、热源控制装置6的控制。需要说明的是,能够由机械手控制装置4处理的程序组的类别、规格没有特别限定,但预先保持程序组的生成所需的机械手3、热源控制装置6的规格以及焊丝的规格等。

输出部19将由程序生成部18生成的程序组向机械手控制装置4输出。需要说明的是,输出部19还可以构成为通过使用造型控制装置2所具备的显示器等未图示的输出装置来输出针对造型形状数据的处理结果。

[整体处理]

图3是示出本实施方式的造型控制装置的处理整体的流程的流程图。本处理例如可以通过造型控制装置2所具备的CPU等的控制部从未图示的存储装置读出并执行用于实现图2所示的各部位的程序来实现。在此,为了简化说明,将处理主体统一地说明为造型控制装置2。

在S301中,造型控制装置2取得所造型的层叠造型物W的造型形状数据。如上述那样,造型形状数据可以从外部取得,或者可以取得使用造型控制装置2所具备的未图示的应用程序制作的造型形状数据。

在S302中,造型控制装置2参照预先规定并保持于存储部11的要素形状DB13,将在S301中取得的造型形状数据所表示的形状分解为多个要素形状。

在S303中,造型控制装置2针对在S302中提取出的多个要素形状的每一个,参照层叠图案DB14导出层叠图案。而且,造型控制装置2导出用于对多个要素形状进行造型的形成顺序。关于本工序的详细情况,使用图12等在后面叙述。

在S304中,造型控制装置2基于在S303中导出的层叠图案以及形成顺序,生成在机械手控制装置4中使用的程序组。

在S305中,造型控制装置2将在S304中生成的程序组向机械手控制装置4输出。然后,结束本处理流程。

[向要素形状的分解]

图4是用于说明将造型形状数据所表示的层叠造型物W的形状分解为多个要素形状的例子的概念图。示出了在基座7上作为造型对象的层叠造型物W的形状。可以将该层叠造型物W的形状分解成两个实心矩形柱、两个实心圆柱以及两个薄板。需要说明的是,在此的分解是一例,也可以根据预先规定的要素形状,进行向其他形状的分解。

向要素形状的分解例如可以通过造型控制装置2基于要素形状DB13进行图案匹配来实现。另外,也可以是造型控制装置2的操作者进行分解时使用的要素形状的指定、分配的结构。另外,也可以是操作者对造型控制装置2进行的分解进行修正的结构。

实心矩形柱、实心圆柱例如有时需要承受当将重量物装载在层叠造型物W的上部时的负载。另外,薄板例如有时要求用于使流体在图4所示的实心矩形柱与薄板之间流动而进行冷却的水密性、有时要求作为防止实心矩形柱、实心圆柱的横倒的辅助肋的功能。即,层叠造型物W构成为组合了多个要素形状的复杂形状,各要素形状所要求的作用根据组合而不同。因此,要求进行与各部位相应的层叠造型。

[数据库]

在本实施方式中,如图2所示的那样,使用要素形状DB13和层叠图案DB14。要素形状DB13和层叠图案DB14被预先规定,由存储部11保持、管理。在本实施方式中,作为造型对象的层叠造型物W,作为组合多个简单的形状(以后,称为“要素形状”)而构成的物体进行处理。因此,预先定义构成层叠造型物W的要素形状,由要素形状DB13管理。作为要素形状,可以举出实心矩形柱、薄壁中空矩形柱、厚壁中空矩形柱、实心圆柱、薄壁中空圆柱、厚壁中空圆柱、薄板、实心扇形柱等,但也可以包含其他形状。另外,即使是相同的形状,也可以根据造型的尺寸规定更详细的分类。需要说明的是,造型的尺寸例如可以举出高度、宽度、厚度、纵横比等。

层叠图案DB14是定义了对要素形状DB13中规定的要素形状分别进行层叠造型时的条件等的数据库。图5示出层叠图案DB14的结构例。层叠图案DB14包括要素形状、位置类别、道次高度、道次宽度、熔敷速度、输入热量、热源角度、形成路径信息等。要素形状表示与要素形状DB13对应地规定的要素形状的类别。位置类别表示构成要素形状的部位的类别。作为一例,对实心柱由外缘部、外缘部附近的内部填充部以及内部填充部的部位构成的情况进行了说明,但并不限定于此,也可以使用更详细的分类。另外,外缘部附近例如可以是与外缘部相邻的1个焊道,也可以表示其以上的范围,没有特别限定。

道次高度表示形成对应的位置类别时的焊道的每1道次的高度。道次宽度表示形成对应的位置类别时的焊道的每1道次的宽度。需要说明的是,通过一个道次形成一个焊道。熔敷速度表示形成焊道时的每单位时间的熔融的焊丝的重量。需要说明的是,熔敷速度例如也可以应用每单位时间的进给的速度、即焊丝送给速度。输入热量表示形成焊道时的热源的输入热量。在此,以大、中、小的3个阶段表示输入热量,但也可以用除此以外的水准数、数值表示。热源角度表示形成焊道时的热源的角度。需要说明的是,在本实施方式中,热源角度是指指向性热源的入射角度,且是指在与热源的移动方向垂直的面上,形成焊道的面与热源方向所成的角。热源的角度可以任意地设定,与焊炬8的入射角度未必一致。形成路径信息包含后述的焊道的形成路径的图案以及其起点位置、终点位置、以及向下一道次的起点位置的移动路径。

在由层叠图案DB14定义的各种数据中,要素形状的外缘部为了形状再现性而设定低输入热量的条件。另一方面,在内部填充部中,考虑施工效率,并设定熔敷速度高的条件。另外,在外缘部附近的内部填充部中,为了向焊道端部充分地供给热,抑制熔合不良的缺陷的产生,优选设定使热源角度从向下(90度)倾斜为恒定的角度的条件。在图5的例子中,使用5~45度的设定值,但更优选为10~35度的范围,进一步优选为10~25度的范围。

若设定层叠图案,则能够根据机械手3、热源控制装置6的规格、焊丝的类别等来决定用于形成实际的焊道的熔敷条件。例如,在利用电弧的层叠方式中,熔敷量与焊丝的进给速度、直径等相关。输入热量与从热源控制装置6供给的电流、电压、焊嘴-基座间的距离等相关。热源角度与焊炬角度、从热源控制装置6供给的电流、电压、焊嘴-基座间的距离等相关。另外,在利用激光的层叠方式中,热源角度与激光的入射角度、光学系统的焦距、对象与焦点位置的相对距离等相关。需要说明的是,将层叠图案、熔敷条件等用于对层叠造型物W进行造型的各种条件统一称为造型条件。

[形成路径信息]

图6A~图6C、图7A~图7C示出由本实施方式的形成路径信息示出的焊炬8的移动路径(焊道的形成路径)的例子。图6A~图6C示出与矩形柱所对应的形成路径信息的例子。图6A示出以4道次形成外缘部601的路径603、以及以1道次形成内部填充部602的路径604(共计5道次)。图6B示出以4道次形成外缘部601的路径603、以及以2道次形成内部填充部602的路径611、612(共计6道次)。图6C示出由4道次形成外缘部601的路径603、由1道次形成外缘部附近的内部填充部的路径621、以及由1道次形成内部填充部的路径622(共计6道次)。

图7A~图7C示出与圆柱所对应的形成路径信息的例子。图7A是示出以4道次顺时针形成外缘部701的路径703、以及以1道次顺时针形成内部填充部702的路径704(共计5道次)。图7B示出以4道次顺时针形成外缘部701的路径703、以及以1道次逆时针形成内部填充部702的路径711(共计5道次)。图7C示出以4道次顺时针形成外缘部701的路径703、以及以1道次以直线形成内部填充部702的路径721(共计5道次)。需要说明的是,由形成路径信息表示的移动路径并不限定于此,也可以使用其他路径。例如,也可以是以1道次形成外缘部的结构,也可以是在1道次中切换熔敷条件的结构。

需要说明的是,在本实施方式中,在实心柱中,先形成外缘部,然后,形成内部填充部。另外,虽然在图6A~图6C、图7A~图7C中没有表示,但在形成焊道时,也可以使用适时进行横摆来抑制焊接缺陷那样的形成路径信息。

[焊炬控制]

图8A以及图8B是用于说明本实施方式的焊炬8的朝向的控制的图。需要说明的是,为了使说明简单,在此,作为焊炬8的入射角度(焊炬角度)和热源角度相同的情况进行说明。考虑形成相当于要素形状的外缘部附近的内部填充部的焊道的情况。此时,为了向焊道端部充分地供给热,抑制熔合不良的缺陷的产生,优选将焊炬角度倾斜为恒定的角度。图8A示出在外缘部801间的距离为恒定以上的情况下,在由外缘部801与平面部802构成的角的部分,将焊炬8的入射角度倾斜45度程度的例子。图8B示出在外缘部811间的距离为恒定以下的情况下(谷部),代替使焊炬8沿着移动方向平行移动,而进行使焊炬8一边以恒定的角度倾斜一边在移动方向上移动的横摆的例子。由此,以在由外缘部811与平面部812构成的角的部分供给足够的热的方式进行控制。

[道次高度]

图9是用于说明本实施方式的层叠造型物W的道次高度的图。在此,以实心矩形柱和薄板为例,使用其截面进行说明。在此,以高度方向为层叠方向进行说明。

实心矩形柱可以分为外缘部和内部填充部。此时,如图5所示,作为层叠图案,根据位置类别,预先定义形成焊道时的每1道次的高度。在本实施方式中,用H

在本实施方式中,定义为在道次高度间以下的关系成立。

H

H

这是因为,在实心矩形柱的内部填充部中,重视形成的效率(施工效率),使由1道次形成的范围增大。另一方面,实心矩形柱的外缘部、薄板为了重视形状再现性、熔敷缺陷的产生的抑制,提高形成的精度,从而设定比内部填充部低的道次高度。作为一例,可以设定为H

在这种条件下,通过在层叠方向上层叠多个焊道,对层叠造型物W进行造型。在图9的例子的情况下,为了对实心矩形柱进行造型,外缘部层叠7层,内部填充部层叠5层。同样地,为了对薄板进行造型而层叠10层。需要说明的是,在图9的例子中,实心矩形柱的外缘部层叠的结果,一部分从作为目标的实心矩形柱的形状露出,但也可以通过在造型后进行切削工序来进行处理。另外,对于最上位的层,也可以构成为使用与其他层不同的控制参数以成为目标的形状。

另外,在图9的例子中,示出了实心矩形柱的内部填充部在宽度方向上由4道次量的宽度形成的例子,但不限定于此。另外,示出了薄板也在宽度方向上由1道次量的宽度形成的例子,但不限定于此。例如,可以将规定的厚度(宽度)以下的部位作为薄壁部(例如,薄板)进行处理,将厚度比其大的部位作为厚壁部进行处理。

另外,在图9的例子中,设想基座7(层叠造型物W的形成面)为水平的情况,各层表示为水平的状态。但是,并不限定于该结构,也可以与基座7的形状相匹配地变更层叠方向、层(层平面)的构成。例如,如上述那样,在基座7为圆柱状并且在旋转基座7的同时对层叠造型物W进行造型的情况下,可以与其旋转面(曲面)相匹配地规定层叠方向、层平面的结构。在该情况下,成为层平面(截面方向)相对于基座7的层叠面平行的结构。

[形成顺序决定]

图10是用于说明对于构成层叠造型物W的多个要素形状决定各层的形成顺序时的概念的概要图。在此,以由薄板和实心矩形柱构成的层叠造型物W为例进行说明。在图10中,示出单点划线的部分的剖视图。在此,以实心矩形柱的外缘部以及内部填充部、薄板与图9所示的结构相同的结构为例进行说明。在以后的图中,三维空间和表示该三维空间的3轴分别对应。需要说明的是,坐标轴用X轴、Y轴、Z轴表示。另外,在用Z轴表示的层叠方向上,从下层开始依次用变量N表示各要素形状的层。用N

在本实施方式中,作为决定焊道的形成顺序时的基准,使用单位高度H

例如,各高度的关系可以如下定义。

aH

a≠c、并且b≠c、并且a>c、并且b>c、并且a≥b

a、b、c:正的整数

此时,c优选为1~5,更优选为1~3。另外,a/b优选为3以下的整数,更优选为1或2。另外,在构成层叠造型物W的多个要素形状中,优选a、b、c、H

另外,各高度的关系优选如下定义。

H

d:正的整数

即,H

在本实施方式中,对每个单位高度H

图11A~图11D是用于说明决定各层的形成顺序的流程的图。使用与图10相同的例子进行说明,但省略了各层中的宽度方向(X方向)的道次的划分。假设按照图11A至图11D的顺序进行处理。在开始时刻中,没有对任意部位的层决定形成顺序。

图11A示出基准高度为H

图11B示出基准高度为2H

图11C示出基准高度为3H

图11D示出基准高度为4H

[形成顺序决定处理]

图12是本实施方式的形成顺序决定处理的流程图,并且对应于在图3所示的整体流程中的S303的工序中执行的处理。本处理例如可以通过由造型控制装置2所具备的CPU、GPU等处理部从未图示的存储装置读出用于实现图2所示的各部位的程序并执行该程序来实现。

在此,如图10所示,示出层叠造型物W由实心矩形柱、薄板的要素形状构成的例子。因此,处理工序、判定工序根据构成层叠造型物W的要素形状的组合而增减。图12所示的处理通过图2所示的层叠图案设定部16、形成顺序调整部17参照由存储部11管理的各DB来执行。在此,为了简化说明,将处理主体统一记载为造型控制装置2。

在S1201中,造型控制装置2参照层叠图案DB14而取得与在图3的S302中分解的多个要素形状分别所对应的层叠图案。在本例中,取得实心矩形柱与薄板各自的层叠图案。

在S1202中,造型控制装置2基于在S1201中取得的层叠图案,设定与提取形状的各部位所对应的道次高度。如使用图9说明那样,在本例中,造型控制装置2设定实心矩形柱的外缘部的道次高度H

在S1203中,造型控制装置2设定单位高度H

在S1204中,造型控制装置2将变量n初始化为0,并设定基准高度(=n×H

在S1205中,造型控制装置2初始化表示各提取形状的层数的变量。在本例中,将表示实心矩形柱的外缘部的层数的变量N

在S1206中,造型控制装置2基于造型形状数据以及在S1202中设定的各道次高度,设定各提取形状的层数的上限值。在本例中,设定实心矩形柱的外缘部的层数的上限值N

在S1207中,造型控制装置2初始化形成候补的列表。

在S1208中,造型控制装置2判定是否满足N

在S1209中,造型控制装置2判定是否满足基准高度>H

在S1210中,造型控制装置2将P

在S1211中,造型控制装置2判定是否满足N

在S1212中,造型控制装置2判定是否满足基准高度>H

在S1213中,造型控制装置2将PI(N

在S1214中,造型控制装置2判定是否满足N

在S1215中,造型控制装置2判定是否满足基准高度>H

在S1216中,造型控制装置2将P

在S1217中,造型控制装置2判定P

在S1218中,造型控制装置2判定P

在S1219中,造型控制装置2判定是否满足H

在S1220中,造型控制装置2判定是否满足H

在S1221中,造型控制装置2从形成候补中排除PI(N

在S1222中,造型控制装置2决定形成候补中包含的各道次的形成顺序。在此的形成顺序可以根据对要素形状的每个位置类别设定的优先度来决定,也可以基于根据要素形状的组合规定的顺序来决定。此时,在形成候补中包含内部填充部的情况下,优选在外缘部之后形成。

在S1223中,造型控制装置2将形成候补中包含的层数的值递增1。具体而言,在形成候补中包含P

在S1224中,造型控制装置2判定是否决定了针对各提取形状的全层的形成顺序。在本例的情况下,判定是否成为N

在S1225中,造型控制装置2将n的值递增1,并更新基准高度(=n×H

基于由上述的处理流程决定的形成顺序,生成用于控制机械手3、热源控制装置6的程序组。在此的控制参数可以基于层叠图案DB14中规定的层叠图案来设定。

以上,根据本实施方式,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

需要说明的是,在上述中,比较外缘部的层叠高度与内部填充部的层叠高度,以外缘部的层叠高度高的方式决定各层的形成顺序。此时,更优选层叠高度的高低差在规定的范围内。在此的规定的范围没有特别限定,可以根据由层叠图案规定的外缘部和内部填充部各自的熔敷量的差异来决定。或者,也可以基于由层叠图案规定的外缘部和内部填充部各自的熔敷量来调整单位高度H

<第二实施方式>

作为本申请的第二实施方式,对在层叠造型物中要素形状共享外缘部的情况、或道次交叉的情况进行说明。需要说明的是,对于与第一实施方式重复的位置省略说明,关注于差值进行说明。

[道次交叉]

图13A、图13B是用于说明本实施方式的形成要素形状时的道次的交叉的图,且示出了沿着层叠方向观察由图4所示的薄板构成的部位的例子。若在形成各焊道时将道次交叉而形成,则交叉后的部分的壁厚变厚。例如,交叉后的部分的高度和宽度与除此以外的部分不同。因此,在道次交叉的位置中,在后的道次在与在先的道次交叉的部分暂时停止焊道的形成,从横穿交叉部分的位置再次开始焊道的形成。图13A示出将横向的道次1301设定为在先道次,然后将纵向的道次1302、1303设定为在后道次的例子。另一方面,图13B示出将纵向的道次1311设定为在先道次,然后,将横向的道次1302、1303设定为在后道次的例子。在本实施方式中,对于产生道次交叉的构成,基于上述那样的条件来决定形成路径、形成顺序。

在产生这种道次的交叉的情况下,为了使造型后的形状稳定,优选交替地进行形成焊道的道次的在先/在后。即,优选图13A的道次的顺序与图13B的道次的顺序交替地进行层叠。需要说明的是,在此的交替并不限定于每一层,也可以每隔规定的层数(例如,双层)进行,也可以根据位于周边的其他部位、要素形状进行调整。

[道次共享]

图14A、图14B、图14C是用于说明本实施方式的形成要素形状时的道次的共享的图,且示出沿着层叠方向观察由图4所示的实心矩形柱构成的部位的例子。在将一个层叠造型物分解为多个要素形状的情况下,能够成为在其连接部分道次共享的结构。例如,在从图4所示的形状中提取了两个实心矩形柱的情况下,能够如图14A那样进行分解。此时,两个实心矩形柱通过彼此的外缘部1401、1402连接。通过将该连接部分作为一个外缘部共享,能够提高施工效率。具体而言,如图14B和图14C所示,在连接部处,将任一道次作为外缘部,并将另一方的外缘部置换为内部填充部。

在图14B中,示出将道次1411设定为在先道次、且将道次1412设定为在后道次。另一方面,图14C示出将道次1421设定为在先道次、且将道次1422、1423设定为在后道次的例子。由此,通过削减外缘部的范围,形成能够使熔敷速度比外缘部上升的内部填充部,由此能够提高层叠效率。在图14C中,将道次的始终端位置配置于共享部,但并不特别限定于此,也可以是非共享部。

另外,在产生这样的道次的共享的情况下,为了使造型后的形状稳定,优选交替地进行形成焊道的道次的在先/在后。即,优先图14B的道次的顺序与图14C的道次的顺序交替地进行层叠。需要说明的是,在此的交替并不限定于每一层,也可以每隔规定的层数(例如,双层)进行,也可以根据位于周边的其他部位、要素形状进行调整。

图15是用于说明在产生道次共享的情况下,对构成层叠造型物W的多个要素形状决定各层的形成顺序时的概念的图。作为在第一实施方式中与使用图10说明的结构的差值,在内实矩形柱与薄板的连接部分处,内实矩形柱侧的外缘部被内部填充部置换。除此以外的结构与使用图10说明的结构相同。

[处理流程]

(形成顺序决定处理)

图16是本实施方式的形成顺序决定处理的流程图,并且是代替第一实施方式中图12所示的处理中的、S1217~S1220的工序而执行的处理。如图15所示,示出层叠造型物W由实心矩形柱和薄板的要素形状构成的例子。因此,处理工序、判定工序根据构成层叠造型物W的要素形状的组合而增减。图16所示的处理由图2所示的层叠图案设定部16、形成顺序调整部17参照由存储部11管理的各DB来执行。在此,为了简化说明,将处理主体统一记载为造型控制装置2。

在S1216的处理之后,造型控制装置2的处理进入S1601。在S1601中,造型控制装置2判定P

在S1602中,造型控制装置2判定是否满足H

在S1603中,造型控制装置2判定P

在S1604中,造型控制装置2判定P

在S1605中,造型控制装置2判定是否满足H

在S1606中,造型控制装置2判定是否满足H

在S1607中,造型控制装置2判定P

在S1608中,造型控制装置2判定是否满足H

在S1609中,造型控制装置2判定是否满足H

[道次共享的变形例]

图17示出在上述那样的道次被共享的情况下,交替地进行焊道的形成的情况的例子。在此,作为一例,对设定为各道次高度为H

需要说明的是,如图17所示,在外缘部与薄板的宽度方向(X轴向)上尺寸不同的情况下,可以根据能否对该部分进行切削处理来决定是否替换图案。另外,在如薄板的第五层(N

以上,根据本实施方式,在第一实施方式的效果的基础上,在进行道次共享的层叠造型物中,能够进一步提高施工效率。

<其他实施方式>

另外,在本申请中,也可以通过使用网络或存储介质等向系统或装置供给用于实现上述一个以上的实施方式的功能的程序、应用程序,该系统或装置的计算机中的一个以上的处理器读出并执行程序的处理来实现。

另外,也可以通过实现一个以上的功能的电路来实现。需要说明的是,作为实现一个以上的功能的电路,例如可以举出ASIC(Application Specific Integrated Circuit)、FPGA(Field Programmable Gate Array)。

如以上,本说明书公开有以下事项。

(1)一种造型条件的设定方法,其是用于基于对象物的造型形状数据来进行所述对象物的层叠造型的造型条件的设定方法,其特征在于,

所述造型条件的设定方法包括:

分解工序,在所述分解工序中,将所述造型形状数据所表示的形状以预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;以及

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序。

根据该构成,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

(2)根据(1)所述的设定方法,其特征在于,所述层叠图案根据要素形状的种类而规定。

根据该构成,能够设定与构成层叠造型物的要素形状相应的造型条件。

(3)根据(1)或(2)所述的设定方法,其特征在于,所述要素形状包括第一要素形状,所述第一要素形状构成为包含在与层叠面平行的截面方向上由规定的数量以上的焊道形成的厚壁部,

在所述调整工序中,对于所述第一要素形状的要素,以在形成所述厚壁部的外缘部后进行所述厚壁部的内部的形成的方式调整焊道的形成顺序。

根据该构成,能够规定与要素形状的内部构成的位置相应的焊道的形成顺序,能够实现焊接缺陷的产生的抑止、施工效率的提高。

(4)根据(3)所述的设定方法,其特征在于,在所述调整工序中,对于所述第一要素形状的要素,在所述厚壁部的造型时,以所述厚壁部的外缘部的高度比内部的高度高且高低差为规定的值以下的方式调整焊道的形成顺序。

根据该构成,能够防止要素形状的形成时的外缘部与内部的高低差所引起的外缘部与焊炬的接触等。

(5)根据(3)或(4)所述的设定方法,其特征在于,所述设定工序在针对所述第一要素形状的要素的层叠图案中,在将所述厚壁部的外缘部的一个焊道的高度设为H

设定为下式成立,

aH

a≠c、并且b≠c、并且a>c、并且b>c、并且a≥b

a、b、c是正的整数。

根据该构成,形成要素形状时的各焊道的尺寸间的关系变得明确,能够容易地调整焊道的形成顺序。

(6)根据(3)~(5)中的任一项所述的设定方法,其特征在于,所述第一要素形状是实心矩形柱、实心圆柱、实心扇形柱以及厚壁中空圆柱中的任一种。

根据该构成,能够将具有复杂形状的层叠造型物分解为更简易的要素形状并进行处理。

(7)根据(5)或(6)所述的设定方法,其特征在于,在针对所述第一要素形状的要素的层叠图案中,a、b、c、H

根据该构成,形成要素形状时的各焊道的尺寸间的关系变得明确,能够容易地调整焊道的形成顺序。

(8)根据(5)~(7)中任一项所述的设定方法,其特征在于,所述要素形状包括第二要素形状,所述第二要素形状不包含所述厚壁部,而在所述截面方向上以数量比所述规定的数量少的焊道形成的薄壁部构成。

根据该构成,能够将具有复杂形状的层叠造型物分解为更简易的要素形状并进行处理。

(9)根据(8)所述的设定方法,其特征在于,在所述设定工序中,将所述第二要素形状的薄壁部的一个焊道的高度H

根据该构成,形成要素形状时的各焊道的尺寸间的关系变得明确,能够容易地调整焊道的形成顺序。

(10)根据(8)或(9)所述的设定方法,其特征在于,所述第二要素形状是薄壁中空圆柱以及薄板中的任一种。

根据该构成,能够将具有复杂形状的层叠造形物分解为更简易的要素形状并进行处理。

(11)根据(1)~(10)中的任一项所述的设定方法,其特征在于,所述层叠图案包括焊道的熔敷条件、焊道的形成时的路径信息以及与构成要素形状的位置相应的类别。

根据该构成,能够使用与要素形状对应地预先规定的层叠图案的各种信息,容易地设定造型条件。

(12)一种层叠造型方法,其是基于对象物的造型形状数据来进行所述对象物的层叠造型,其特征在于,

所述层叠造型方法包括:

分解工序,在所述分解工序中,将所述造型形状数据所表示的形状以及预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序;以及

控制工序,在所述控制工序中,基于由所述设定工序设定的层叠图案、以及由所述调整工序调整的形成顺序,使造型机构进行所述对象物的层叠造型。

根据该构成,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

(13)一种层叠造型系统,其是基于对象物的造型形状数据来进行所述对象物的层叠造型的层叠造型系统,

所述层叠造型系统具有:

取得机构,其取得所述造型形状数据;

存储机构,其将构成对象物的要素的要素形状与用于对要素进行造型的层叠图案建立对应关系地进行保持;

分解机构,其将所述造型形状数据所表示的形状,以所述存储机构所保持的要素形状分解为多个要素;

设定机构,其基于由所述存储机构保持的层叠图案,对所述多个要素分别设定层叠图案;

调整机构,其针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序;以及

造型机构,其基于由所述设定机构设定的层叠图案、以及由所述调整机构调整的形成顺序,进行所述对象物的层叠造型。

根据该构成,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

(14)一种程序,其中,所述程序使计算机执行如下处理:

分解工序,在所述分解工序中,将对象物的造型形状数据所表示的形状以预先规定的要素形状分解为多个要素;

设定工序,在所述设定工序中,对所述多个要素分别设定层叠图案;以及

调整工序,在所述调整工序中,针对每个预先规定的单位高度,调整构成所述多个要素中的各个要素的焊道的形成顺序。

根据该构成,在对层叠造型物进行造型时,能够抑制要求力学的特性的部位的焊接缺陷的产生,并且能够提高层叠造型物整体的施工效率。

以上,一边参照附图一边对各种实施方式进行了说明,但本发明当然不限于上述例子。若是本领域技术人员,显然能够在权利请求的范围所述的范畴内,想到各种变更例或修改例,关于这些当然也应理解为属于本发明的技术的范围。另外,在不脱离发明的主旨的范围内,也可以任意组合上述实施方式中的各构成要素。

需要说明的是,本申请是基于2020年9月25日申请的日本专利申请(特愿2020-161259),其内容在本申请之中作为参照援引。

附图标记说明

1…层叠造型系统

2…造型控制装置

3…机械手

4…机械手控制装置

5…控制器

6…热源控制装置

7…基座

8…焊炬

10…输入部

11…存储部

12…造型形状数据

13…要素形状DB(数据库)

14…层叠图案DB(数据库)

15…要素形状分解部

16…层叠图案设定部

17…形成顺序调整部

18…程序生成部

19…输出部

W…层叠造型物。