一种包芯纱、运用该包芯纱的双包包芯纱及制造工艺

文献发布时间:2023-06-23 06:30:03

技术领域

本发明属于纺织技术领域,涉及一种包芯纱。

背景技术

包芯纱又称复合纱或包覆纱,它是由两种或两种以上的纤维组合而成的一种新型纱线。最初的包芯纱是以棉纤维为皮、涤纶短纤纱为芯开发的短纤维与短纤维包芯纱。包芯纱一般以强力和弹力都较好的合成纤维长丝为芯丝,外包棉、毛、粘胶纤维等短纤维一起加捻而纺制成的纱。包芯纱兼有长丝芯纱和外包短纤维的优良性能。

在目前包芯纱的使用过程中,外包纤维绕制于芯纱外侧,且外包纤维为短纤,因此在使用过程中容易导致外包纤维脱落而带来织物脱毛,起球等缺陷;并且由于包芯纱需要进行染整使其上色,在染整过程中又会导致包芯纱的外包纤维脱落;且芯纱与外包纤维材料不同,染整的参数也不一致,导致包芯纱颜色一致性差,芯纱与外包纤维颜色不一致影响织物美观的问题。综上,亟待提供一种颜色一致性好,外包纤维强度高的包芯纱。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种颜色一致性高的包芯纱。

本发明的目的可通过下列技术方案来实现:一种包芯纱,包括由化纤长丝制成的芯纱和包覆于芯纱外侧的鞘纱,其特征在于,所述的化纤长丝为色丝,所述的鞘纱经染色后与色丝颜色一致。

色丝为在化纤长丝原料中加入色母粒,当化纤长丝挤出后形成具有颜色的长丝,无需染色;鞘纱为经过染色的天然短纤,如棉纤维,由于天然短纤具有特定的功能性,如棉纤维具有优良的吸水、吸湿性、耐热性、保暖性、柔软性等;因此利用化纤长丝外包天然短纤,即可实现天然短纤的功能性,又可以保留化纤长丝的条干均匀,强度高,伸长、弹性好等优点。

采用色丝外包经染色的天然短纤,若色丝与天然短纤颜色一致,则包覆完成后的包芯纱颜色一致性好,美观度高。若色丝与天然短纤颜色不一致,也可作出如彩云纱,多色纱等不同外观效果。

在上述的一种包芯纱中,所述的化纤长丝为加弹丝;所述的加弹丝为DTY长丝或FDY长丝;所述的化纤长丝细度为15d-100d。化纤长丝采用加弹丝后具备一定的弹力,因此方便在后续包覆时对芯纱进行牵伸后包覆,既保证了包芯纱形成织物后具备弹性,又提升了鞘纱包覆于芯纱内的嵌合强度,防止鞘纱脱落。

在上述的一种包芯纱中,所述的芯纱在绕制时处于拉伸状态,所述的鞘纱绕制于化纤长丝外侧,当绕制完成后,化纤长丝回弹,鞘纱内侧紧紧包覆于化纤长丝外侧。通过拉伸芯纱再绕制鞘纱,可提高鞘纱比例,提高鞘纱与芯纱结合强度。

在上述的一种包芯纱中,所述的鞘纱为棉纤维;所述的鞘纱为2-4股且交叉绕制于芯纱外侧。棉纤维具有导汗排湿效果好的优势,而棉纤维由于是植物短纤,其强度差、无弹性、织造兼容性较差,因此利用棉纤维做鞘纱,既可有效保留棉纤维的优势,又能避开棉纤维作为植物短纤的劣势,同时融合了化纤长丝条干均匀、强度高;弹性捻度可控、织造兼容性好等优势。

在上述的一种包芯纱中,所述的化纤长丝采用中空结构,所述的化纤长丝界面中空部分采用十字形、三叶形、Y形、一字型、扁平型等。利用不同的中空结构,可实现化纤长丝的不同功能,如三角形截面丝和三叶形截面丝具有闪耀的光泽,。扁平、带状、哑铃形横截面的合成纤维具有麻、羚羊毛和兔毛等纤维的手感和光泽。五叶形横截面的聚酯长丝有类似真丝的光泽,同时抗起球、手感和覆盖性良好。多角形截面丝除具有闪光性外,覆盖力强,手感柔软,多用于制成变形丝制作针织物和袜子,其短纤维用于混纺,制成多种仿毛织物和毯类产品。矩形截面丝光泽柔和,与蚕丝和兽毛的光泽接近,其短纤维与棉纤维的混纺品具有毛料风格,与毛混纺则可得到光泽别致的织物。且异形纤维的刚性较强,回弹性与覆盖性也可得到改善,强度略有降低。另外,异形纤维具有较大的表面积,对水和蒸汽的传递能力增强,而且干燥速度快,染色性好。异形纤维通常还具有良好的蓬松性,织物手感丰满,保暖性强,又因孔隙增加,故透气性好,随截面不规则性的增加,其蓬松性和透气性也有所提高。

在上述的一种包芯纱中,所述的化纤长丝为涤纶长丝或锦纶长丝。

本发明的另一目的在提供一种包芯纱制造工艺,包括如下步骤:

S1、选取芯纱进行牵拉,经张力调节装置控制其牵伸倍率;

S2、选取2股鞘纱,经前罗拉钳口输送至芯纱外侧,由于前罗拉钳口的两个输送口具有一定距离,而在鞘纱合并处又汇集在一起,因此在经过前罗拉后鞘纱具有少量捻度,鞘纱包覆于芯纱外侧后在捻度作用下相互扭合,形成螺旋状结构包覆于芯纱外侧;

S3、包覆完成的包芯纱卷绕于筒管上。

在上述的一种包芯纱制造工艺中,所述的步骤S1中选取的色丝颜色与步骤S2中选取的鞘纱颜色一致。

本发明的另一目的在于提供一种运用上述包芯纱实现的双包包芯纱,包括第一包芯纱和第二包芯纱,第一包芯纱和第二包芯纱螺旋交捻而成。采用两根包芯纱螺旋交捻形成的双包包芯纱具有更好的抗起毛起球效果,不易脱鞘。

本发明的另一目的在于提供一种双包包芯纱的制造工艺,包括如下步骤:

S1、分别制造两路包芯纱;

其中包芯纱的制造工艺包括:

S1.1选取芯纱进行牵拉,经张力调节装置控制其牵伸倍率;

S1.2、选取2股鞘纱,经前罗拉钳口输送至芯纱外侧,由于前罗拉钳口的两个输送口具有一定距离,而在鞘纱合并处又汇集在一起,因此在经过前罗拉后鞘纱具有少量捻度,鞘纱包覆于芯纱外侧后在捻度作用下相互扭合,形成螺旋状结构包覆于芯纱外侧;

S2、将两路包芯纱经过螺旋交捻形成双包包芯纱;

S3、包覆完成的双包包芯纱卷绕于筒管上。

本发明通过将芯纱设置为色纱,对鞘纱染色后进行包覆,使得芯纱与鞘纱颜色一致性高,无需对包芯纱再次染色;且芯纱在包覆时处于拉伸状态,鞘纱完成绕制后芯纱回弹,使得鞘纱占比高,鞘纱与芯纱连接强度高,有效防止鞘纱脱落;并且包芯纱进行螺旋交捻后可形成双包包芯纱,进一步提升了抗起毛起球效果,使得鞘纱不易脱鞘。

附图说明

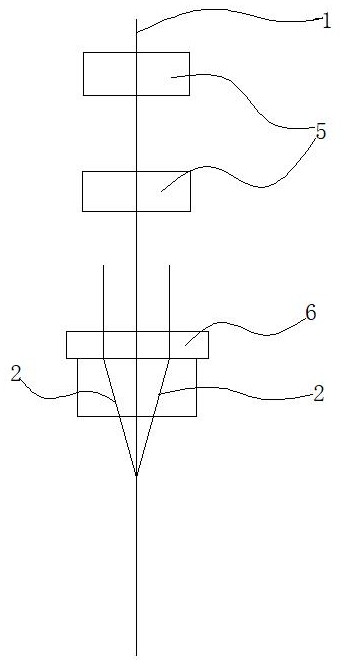

图1是本发明所提供的的实施例1中包芯纱的结构示意图;

图2是本发明所提供的的实施例1中包芯纱的工艺流程示意图;

图3是本发明所提供的实施例2中双包包芯纱的结构示意图;

图4是本发明所提供的实施例2双包包芯纱的工艺流程示意图。

图中,1、芯纱;2、鞘纱;3、第一包芯纱;4、第二包芯纱;5、张力调节装置;6、前罗拉钳口;7、加捻装置;8、双包包芯纱。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例1

如图1所示,本实施例提供了一种包芯纱,包括由涤纶长丝制成的芯纱1和包覆于芯纱1外侧的鞘纱2,所述的涤纶长丝为色丝,所述的鞘纱2经染色后与色丝颜色一致。

色丝为在涤纶长丝原料中加入色母粒,当涤纶长丝挤出后形成具有颜色的长丝,无需染色;鞘纱2为经过染色的天然短纤,如棉纤维,由于天然短纤具有特定的功能性,如棉纤维具有优良的吸水、吸湿性、耐热性、保暖性、柔软性等;因此利用涤纶长丝外包天然短纤,即可实现天然短纤的功能性,又可以保留涤纶长丝的条干均匀,强度高,伸长、弹性好等优点。

采用色丝外包经染色的天然短纤,若色丝与天然短纤颜色一致,则包覆完成后的包芯纱颜色一致性好,美观度高。若色丝与天然短纤颜色不一致,也可作出如彩云纱,多色纱等不同外观效果。本实施例中,色丝与天然短纤颜色一致。所述的鞘纱2为棉纤维;所述的鞘纱2为2股且交叉绕制于芯纱1外侧。棉纤维具有导汗排湿效果好的优势,而棉纤维由于是植物短纤,其强度差、无弹性、织造兼容性较差,因此利用棉纤维做鞘纱2,既可有效保留棉纤维的优势,又能避开棉纤维作为植物短纤的劣势,同时融合了涤纶长丝条干均匀、强度高;弹性捻度可控、织造兼容性好等优势。该包芯纱运用于运动服饰中,作用在于利用棉纤维的天然特性提高服饰面料的排汗吸湿性能,由于提高了鞘纱2占整体纱线的比重,又保留了芯纱1中长丝的优势,因此有效提高了织造后成品的吸湿排汗性能。

具体的,所述的涤纶长丝为加弹丝;所述的加弹丝为DTY长丝或FDY长丝;所述的涤纶长丝细度为50d。涤纶长丝采用加弹丝后具备一定的弹力,因此方便在后续包覆时对芯纱1进行牵伸后包覆,既保证了包芯纱形成织物后具备弹性,又提升了鞘纱2包覆于芯纱1内的嵌合强度,防止鞘纱2脱落。所述的芯纱1在绕制时处于拉伸状态,所述的鞘纱2绕制于涤纶长丝外侧,当绕制完成后,涤纶长丝回弹,鞘纱2内侧紧紧包覆于涤纶长丝外侧。通过拉伸芯纱1再绕制鞘纱2,可提高鞘纱2比例,提高鞘纱2与芯纱1结合强度。

本实施例中,涤纶长丝采用中空结构,所述的涤纶长丝界面中空部分采用十字形、三叶形、Y形、一字型、扁平型等。利用不同的中空结构,可实现涤纶长丝的不同功能,如三角形截面丝和三叶形截面丝具有闪耀的光泽。扁平、带状、哑铃形横截面的合成纤维具有麻、羚羊毛和兔毛等纤维的手感和光泽。五叶形横截面的聚酯长丝有类似真丝的光泽,同时抗起球、手感和覆盖性良好。多角形截面丝除具有闪光性外,覆盖力强,手感柔软,多用于制成变形丝制作针织物和袜子,其短纤维用于混纺,制成多种仿毛织物和毯类产品。矩形截面丝光泽柔和,与蚕丝和兽毛的光泽接近,其短纤维与棉纤维的混纺品具有毛料风格,与毛混纺则可得到光泽别致的织物。且异形纤维的刚性较强,回弹性与覆盖性也可得到改善,强度略有降低。另外,异形纤维具有较大的表面积,对水和蒸汽的传递能力增强,而且干燥速度快,染色性好。异形纤维通常还具有良好的蓬松性,织物手感丰满,保暖性强,又因孔隙增加,故透气性好,随截面不规则性的增加,其蓬松性和透气性也有所提高。

如图2所示,本实施例提供的包芯纱制造工艺包括如下步骤:

S1、选取芯纱1进行牵拉,经张力调节装置5控制其牵伸倍率;

S2、选取2股鞘纱2,经前罗拉钳口6输送至芯纱1外侧,由于前罗拉钳口6的两个输送口具有一定距离,而在鞘纱2合并处又汇集在一起,因此在经过前罗拉后鞘纱2具有少量捻度,鞘纱2包覆于芯纱1外侧后在捻度作用下相互扭合,形成螺旋状结构包覆于芯纱1外侧;

S3、包覆完成的包芯纱卷绕于筒管上。

张力调节装置5通常采用两个转速不同的输送辊,通过调节输送辊的转速差实现调节芯纱1的喂入牵伸倍率。本发明通过将芯纱1设置为色纱,对鞘纱2染色后进行包覆,使得芯纱1与鞘纱2颜色一致性高,无需对包芯纱再次染色;且芯纱1在包覆时处于拉伸状态,鞘纱2完成绕制后芯纱1回弹,使得鞘纱2占比高,鞘纱2与芯纱1连接强度高,有效防止鞘纱2脱落。

实施例2

如图3所示,本实施例提供了一种运用实施例1所述包芯纱实现的双包包芯纱81,包括第一包芯纱3和第二包芯纱4,第一包芯纱3和第二包芯纱4通过加捻装置7螺旋交捻而成。采用两根包芯纱螺旋交捻形成的双包包芯纱81具有更好的抗起毛起球效果,不易脱鞘。

如图4所示为本实施例提供的双包包芯纱的制造工艺,包括如下步骤:

S1、分别制造两路包芯纱;

其中包芯纱的制造工艺包括:

S1.1选取芯纱1进行牵拉,经张力调节装置5控制其牵伸倍率;

S1.2、选取2股鞘纱2,经前罗拉钳口6输送至芯纱1外侧,由于前罗拉钳口6的两个输送口具有一定距离,而在鞘纱2合并处又汇集在一起,因此在经过前罗拉后鞘纱2具有少量捻度,鞘纱2包覆于芯纱1外侧后在捻度作用下相互扭合,形成螺旋状结构包覆于芯纱1外侧;

S2、将两路包芯纱经过加捻装置7螺旋交捻形成双包包芯纱81;

S3、包覆完成的双包包芯纱81卷绕于筒管上。

通过将包芯纱进行螺旋交捻后可形成双包包芯纱81,进一步提升了抗起毛起球效果,使得鞘纱2不易脱鞘。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。