一种微细纤细旦涤纶长丝的制备方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于纺织面料技术领域,涉及一种微细纤细旦涤纶长丝的制备方法。

背景技术

随着人民生活水平的不断提高,人们对服装的多样性、舒适性、功能性要求也越来越广泛。纤维细旦化、功能化是差别化纤维发展的一个重要方向,也是聚酯纤维纺丝的主要发展趋势。涤纶常规品种加工出的面料透气性、功能性等有局限性。单丝纤度比较小的纤维叫微细纤维,纤维细到一定程度,可以发挥出很多新的特性,涤纶微细纤细旦涤纶纤维由于它独有的特性,丝比较细,抗弯曲强度大,织成的布面柔软性和透气性非常好,面料又轻薄,穿在身上非常的舒服。

微细纤细旦纤维总线密度约为5D~10D,总线密度低导致其加工难度大,丝条在加工过程中与热箱、导丝器、冷却装置、网络喷嘴等设备接触对丝条产生的阻力,均有可能对丝束造成损伤、单丝断裂,甚至造成断头,受热与冷却不均匀导致的染色与拉伸问题,也是生产微细纤维的难点所在,性能指标不稳定进而导致后纺织造面料易出现横条、退绕不良等。

申请号为CN03111978.6的专利公开了一种极细双收缩纤维假捻复合纱的制备方法,生产的是一种复合丝。公开号为CN111676558A的专利公开了一种超细旦涤纶DTY的生产工艺,变形热箱加热与冷却全部采用接触式,实际生产中以上设备与丝条接触产生的摩擦阻力会对微细纤维稳定生产造成严重影响,断头率、毛丝率明显增加,且提及冷却效果不佳影响产品着色效果,但并未给出解决方案。

因此,研究一种性能指标稳定的微细纤细旦涤纶长丝的制备方法具有十分重要的意义。

发明内容

为了解决现有技术中存在的上述问题,本发明提供一种微细纤细旦涤纶长丝的制备方法。

为达到上述目的,本发明采用的方案如下:

一种微细纤细旦涤纶长丝的制备方法,以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

微细纤维总线密度约为5D~10D,总线密度低导致其加工的难度大,丝条在加工过程中与热箱、导丝器、冷却装置、网络喷嘴等设备接触对丝条产生的阻力,均有可能对丝束造成损伤、单丝断裂,甚至造成断头,受热与冷却不均匀导致的染色与拉伸问题,也是生产微细纤维的难点所在,本发明通过改变加热、冷却方式、网络喷嘴、油轮导丝器等关键技术,生产出一种性能稳定微细纤细旦涤纶长丝。具体地:

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱,圆形热箱形成两条接缝,在其中一条接缝处使用插销连接两个半圆形热箱,以插销为轴实现热箱的打开和闭合;第一变形热箱内部均匀平行分布若干个加热管;

丝条从双半圆形开闭合式热箱的圆心经过,与加热管的距离相同,受热更加均匀,相对于接触式热箱,染色均匀度提升10%;避免由于丝条细,采用直接接触增加摩擦,同时接触面受热大于非接触面,影响拉伸变形;

中网络器采用孔形为圆台形的网络喷嘴;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,与走丝通道的夹角为15°,丝条的运动方向与网络喷嘴的气流方向所成角度为70°~80°;丝条刚出走丝通道时,与走丝通道的夹角为15°,丝条的运动方向与网络喷嘴的气流方向所成角度为100°~110°,角度设计在这个范围内,是为了使丝条在走丝通道中被拉紧便于形成网络点,同时与走丝通道导丝器摩擦力减小,气流经过圆台形的网络喷嘴的大口直径到达小口直径,进而喷射到丝条上形成结点。由于丝条较细,采用圆台形的网络喷嘴使气流在运行的过程中更加集中,确保微细纤维网络度清晰;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边;在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

丝条经过旋转导丝器时,主轴承旋转的同时,凹槽形导丝器在其自身轴承带动下也在旋转,因此能够双旋转;

丝条经过凹槽形导丝器时,与导丝器为点接触,相比面接触接触面减小,接触面小,加之双旋转,摩擦阻力就更小。相比现有的旋转导丝器,解决了微细纤细旦纤维由于卷绕张力小,经过油轮导丝器时接触面积大、运行角度大导致的阻力增加问题,进而抛丝的断头率由原来的10%下降到3%,同时毛丝率有原来的3%下降到无毛丝;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

现有技术中的冷却装置通常采用的是冷却板,空气接触式冷却,冷却效果受环境温度影响;本发明采用螺旋式中空风冷装置,对微细纤细旦涤纶长丝进行冷却,丝条与冷却装置、冷却风均未直接接触,冷风经过螺旋式中空冷管使周围降温,进而对丝条进行冷却(冷却为冷风的温度),避免由于丝条太细,采用冷却风直接接触导致内、外层冷却效果不均匀,与冷却装置直接接触导致接触面与非接触面冷却效果不均匀,且此装置可以通过改变中空冷管冷却风量进而对丝条进行冷却,冷却效果明显,拉伸效果更好。

作为优选的技术方案:

如上所述的一种微细纤细旦涤纶长丝的制备方法,圆台形的网络喷嘴的小口直径为0.8±0.05mm,大口直径为1.2±0.05mm。

如上所述的一种微细纤细旦涤纶长丝的制备方法,内圆柱体的直径为5cm,外圆柱体的直径为8cm。

如上所述的一种微细纤细旦涤纶长丝的制备方法,假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D。现有装置中的组合基本为1-5-1、1-4-1,本发明采用组合1-2-1顺序为陶瓷盘1、聚氨酯盘片2、刀口盘1的方式。聚氨酯盘片规格为直径52mm,厚度8.6mm,硬度为86A/D。低盘片组合、低硬度,减少对丝条的摩擦损伤,减少毛丝,保持丝条的强度不受破坏。同时可避免由于解捻张力偏小绕假捻器导致生头困难,而且成品丝紧点得到很好的解决。

如上所述的一种微细纤细旦涤纶长丝的制备方法,涤纶POY的断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN。

如上所述的一种微细纤细旦涤纶长丝的制备方法,预网络气压为0.03~0.05MPa,中网络气压为0.05~0.12MPa。

如上所述的一种微细纤细旦涤纶长丝的制备方法,第一变形热箱温度为160~170℃;第二定型热箱温度为130~140℃;冷却温度为20~25℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值,即牵伸倍数为1.5~1.6;假捻器速度比(指聚氨酯盘片表面转速与第二喂丝罗拉速度的比值)为1.6~1.7;第二喂丝罗拉加工速度为500~600米/分钟;定型超喂罗拉的超喂率为-6.0~-5.5%。

现有工艺中第一变形热箱温度通常大于170℃,第二定型热箱大于140℃,牵伸倍数为1.65~1.75,第二喂丝罗拉加工速度为600~800米/分钟;

第一变形热箱的作用是:使POY原丝受热软化,POY原丝的刚性减弱,塑性增强,有利于拉伸。而第一变形热箱的温度过高,一方面会导致POY原丝粘合,在假捻变形工艺中假捻不完全,从而产生紧点、僵丝,另一方面还会使POY原丝中分子被氧化,导致强伸度降低,产生毛丝,增加断丝率;第一变形热箱的温度过低,达不到丝条的软化点,对丝条进行冷拉伸,拉伸均匀度差,染色率低。

第二定型热箱的作用是:通过控制温度,使纤维的总体取向度和结晶度提高,消除纤维内部的应力,则纤维的热稳定性显著提高。定型温度过低,导致纤维内应力无法消除,结构稳定性差;定型温度过高时,成品丝卷缩率太低,织造的布面会出现手感发硬,不柔软的情况。

第二喂丝罗拉加工速度过快,丝条运行稳定度下降,断头增加,速度过慢,效率低。

牵伸倍数太高,丝条单丝断裂产生毛丝,强度、伸度下降;太小的牵伸比,体系不稳定,染色后袜带反映色差多。

如上所述的一种微细纤细旦涤纶长丝的制备方法,上油率为2.8~3.0%,以增加丝条的抱合力,确保丝条在卷装过程中定型超喂处不会出现抛丝情况。

如上任一项所述的一种微细纤细旦涤纶长丝的制备方法,微细纤细旦涤纶长丝的总纤度为5.5~10.8dtex,断裂伸长率为22.3~24%,断裂强度为4.0~4.15cN/dtex,网络点均匀度≥98%,断丝率为≤2%,断裂伸长变异系数(CV值)为4.0~5.0%,在线张力系数(CV值)为1.3~1.4%;参照涤纶低弹丝GB/T 14460-2015,断裂伸长变异系数(CV值)是通过强伸仪对500mm长的丝条在预张力为0.2 cN的作用下,进行拉伸,丝条断裂时增加的长度占原长度的比例得出断裂伸长率,多次测量后得出所有断裂伸长率数据,这些数据的离散程度为断裂伸长变异系数(CV值);在线张力系数(CV值)为丝条生产时在线张力的离散程度,设备自带在线张力检测装置;DTY外观评价:无毛丝、绊丝、紧点;后纺织造断头少、布面良好无横条。

有益效果

(1)本发明的一种微细纤细旦涤纶长丝的制备方法,通过改变盘片组合,采用1-2-1的组合方式,不仅有利于生头的更加顺利,而且成品丝紧点得到很好的解决;

(2)本发明的一种微细纤细旦涤纶长丝的制备方法,采用孔形为圆台形的网络喷嘴,使网络点更加均匀清晰;

(3)本发明的一种微细纤细旦涤纶长丝的制备方法,采用双旋转型油轮导丝器,减少由于丝条运行阻力大导致的抛丝断头和毛丝;

(4)本发明的一种微细纤细旦涤纶长丝的制备方法,采用内壁均匀平行分布加热管的双半圆形闭合式热箱;丝条与热箱未接触,使丝条受热更加均匀,染色均匀度提升;

(5)本发明的一种微细纤细旦涤纶长丝的制备方法,采用螺旋式中空风冷装置;丝条与冷却装置未接触,冷风经过螺旋式中空冷管,通过改变中空冷管的温度,进而对丝条进行冷却,冷却效果明显,拉伸效果更好。

附图说明

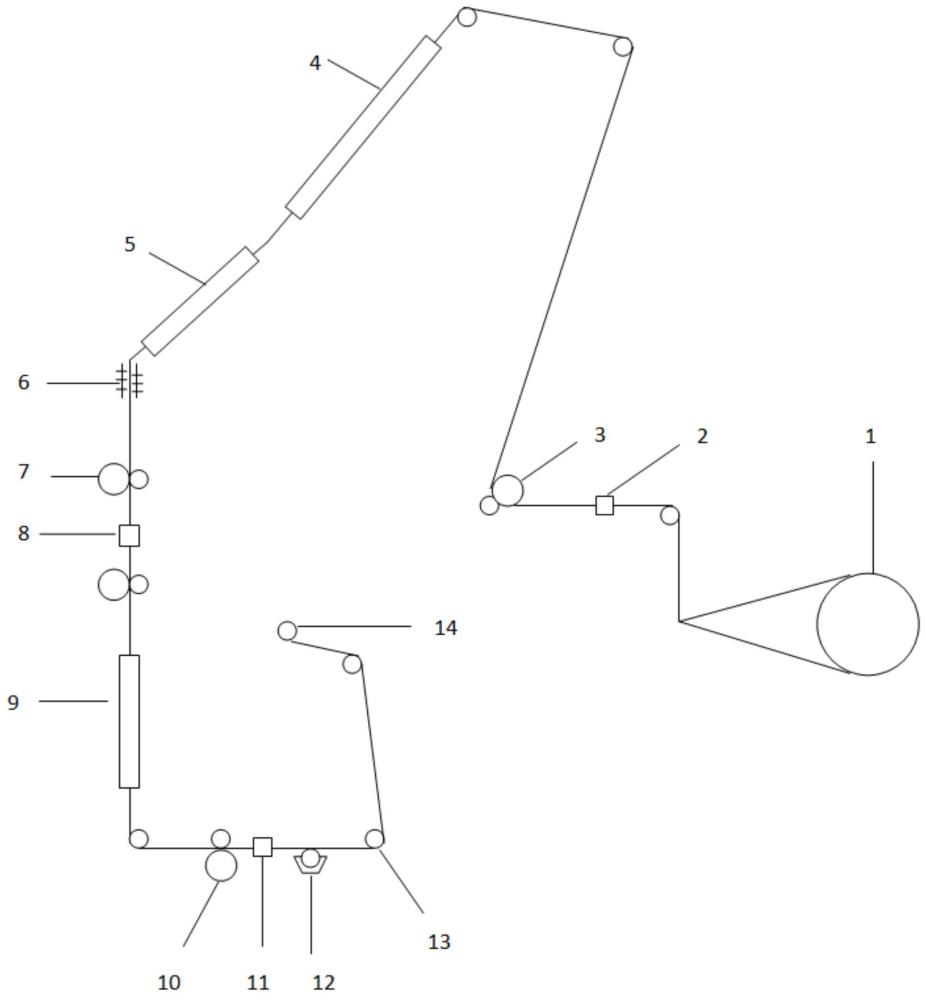

图1为本发明的工艺流程示意图;

图2为双旋转油轮导丝器的主视图;

图3为双旋转油轮导丝器的侧视图;

图4为圆台形喷嘴孔的主视图;

图5为圆台形喷嘴孔的侧视图;

图6假捻器组合示意图;

图7为双半圆形开闭合式热箱的俯视图;

图8为双半圆形开闭合式热箱的主视图;

图9为螺旋式中空风冷装置的俯视图;

图10为螺旋式中空风冷装置的三维图;

图11为丝条经过中网络器的示意图;

其中,1-涤纶POY,2-预网络,3-第一喂丝罗拉,4-第一变形热箱,5-冷却装置,6-假捻器,7-第二喂丝罗拉,8-中网络器,9-第二定型热箱,10-定型超喂罗拉,11-探丝器,12-上油轮,13-油轮导丝器,14-卷绕装置,15-垫片,16-主轴,17-防滑丝圈,18-凹槽导丝器,19-导丝器支架,20-隔圈,21-螺母,22-陶瓷盘,23-聚氨酯盘片,24-刀口盘。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

具体实施方式中涉及的测试方法如下:

断裂伸长率、断裂强度:参照GB/T 14460-2015测试标准,将纱线线头固定在测长仪上,设定卷绕圈数为100(1圈=1米),启动开关,待纱线绕满100圈后;再取下纱线,将纱线线头接入强伸仪,打开测试程序,设置预张力为0.2cN,速度为350mm/min,夹持长度为500mm,进行断裂强度、断裂伸长率自动测试;

网络点均匀度:参照GB/T 14460-2015测试标准,取1m长的纱线,数其网络点个数即得网络度,测量出网络点之间最小距离,计算出1m纱线理论网络化个数,实际网络个数/理论网络个数得出网络均匀度。

断丝率:每台机在完成一次定重过程中断丝个数/机台总锭数,机台总锭数为288。

染色M率:参照GB/T 14460-2015测试标准,纱筒织袜染色后,与标准色不一致的纱筒个数/纱筒织袜纱筒总数,纱筒织袜纱筒总数为288。

实施例1

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY 1为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY 1的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

如图1所示,DTY工艺流程包括:涤纶POY 1→预网络2→第一喂丝罗拉3→第一变形热箱4→冷却装置5→假捻器6→第二喂丝罗拉7→中网络→第二定型热箱9→定型超喂罗拉10→探丝器11→上油轮12→油轮导丝器13→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱4、冷却装置5、假捻器6、中网络器8、油轮导丝器13和卷绕装置14;

如图7、8所示,第一变形热箱4为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱4内部均匀平行分布若干个加热管;

如图9、10所示,冷却装置5采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

如图6所示,假捻器6采用陶瓷盘22、聚氨酯盘片23、刀口盘24以1-2-1的组合方式,聚氨酯盘片23的硬度为86A/D;

如图4、5所示,中网络器8采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;如图11所示,丝条在中网络器8上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为70°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为110°;

如图2、3所示,油轮导丝器13采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器18、导丝器支架19、主轴16、主轴承、防滑丝圈17、隔圈20、螺母21和垫片15;主轴16的一端与主轴承的内圈固定连接;主轴16的另一端依次穿过防滑丝圈17、隔圈20、油架、垫片15和螺母21,并用螺母21将主轴16固定在油架上;

导丝器支架19为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架19通过大圆孔固定在主轴承的外圈上;凹槽导丝器18的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器18固定在导丝器支架19上;

工艺流程中涉及到的工艺参数为:预网络2气压为0.05MPa,中网络8气压为0.12MPa;第一变形热箱4温度为165℃;第二定型热箱9温度为130℃;冷却温度为20℃;第二喂丝罗拉7速度与第一变形热箱4速度的比值为1.5;假捻器6速度比为1.6;第二喂丝罗拉7加工速度为500米/分钟;探丝器11的超喂率为-5.5%。

制得的微细纤细旦涤纶长丝的总纤度为7.5dtex,断裂伸长率为24%,断裂强度为4cN/dtex,网络点均匀度为98.6%,断丝率为1.4%,断裂伸长变异系数为5%,在线张力系数为1.4%,上油率为2.86%,染色M率(合格率)为99.4%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

对比例1

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于油轮导丝器采用普通旋转油轮导丝器(厂商为元溢)。

制得的微细纤细旦涤纶长丝的总纤度为7.64dtex,断裂伸长率为19.2%,断裂强度为3.85cN/dtex,网络点均匀度为98.3%,断丝率为10%,断裂伸长变异系数为8.8%,在线张力系数为1.32%,上油率为2.8%,毛丝率为3%。

与实施例1相比,对比例1的断裂伸长率、断裂强度降低,断丝率、断裂伸长变异系数、毛丝率增加,这是因为对比例1使用的是普通旋转油轮导丝器,丝条与导丝器的接触面大,丝条受的阻力相对较大,单丝断裂导致断裂伸长率、断裂强度变低,断丝率、断裂伸长变异系数、毛丝率增加。

对比例2

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-4-1的组合方式。

制得的微细纤细旦涤纶长丝的总纤度为7.6dtex,断裂伸长率为20.2%,断裂强度为3.9cN/dtex,网络点均匀度为98.3%,断丝率为8.2%,断裂伸长变异系数为7.2%,在线张力系数为1.42%,上油率为2.9%,外观有紧点,后纺织造布面有横条。

与实施例1相比,对比例2的断裂伸长率、断裂强度降低,断丝率、断裂伸长变异系数增加,这是因为对比例2使用1-4-1的组合方式,增加了对涤纶POY的摩擦损伤,使丝条单丝断裂,导致相关指标下降。

对比例3

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于对比例3中中网络器采用孔形为圆柱形的网络喷嘴,内径同实施例1中圆台形网络喷嘴的大口直径。

制得的微细纤细旦涤纶长丝的总纤度为7.6dtex,断裂伸长率为19.4%,断裂强度为3.93cN/dtex,网络点均匀度为85.4%,断丝率为2.0%,断裂伸长变异系数为4.8%,在线张力系数为1.3%,上油率为2.88%。

与实施例1相比,对比例3的断裂伸长率、断裂强度、网络点均匀度降低,这是因为对比例3的网络喷嘴孔径大,导致网络点均匀度下降,丝条抱合力下降,从而使断裂伸长率、断裂强度降低。

对比例4

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于第一变形热箱为常规接触式热箱(巴马格,高温热箱)。

制得的微细纤细旦涤纶长丝的总纤度为7.7dtex,断裂伸长率为20.8%,断裂强度为3.97cN/dtex,网络点均匀度为98.2%,断丝率为4.2%,断裂伸长变异系数为12.0%,在线张力系数为1.8%,上油率为2.82%,染色M率(合格率)为88%。

与实施例1相比,对比例4的断裂伸长率、断裂强度、染色M率降低,断丝率、断裂伸长变异系数、在线张力系数增加,这是因为对比例4中的第一变形热箱为接触式,丝条受热不均匀,拉伸变形均匀度差,导致染色M率低。

对比例5

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于冷却装置为接触式冷却的常规的冷板(巴马格,V字型冷却板)。

制得的微细纤细旦涤纶长丝的总纤度为7.68dtex,断裂伸长率为20.4%,断裂强度为3.98cN/dtex,网络点均匀度为98.1%,断丝率为4.0%,断裂伸长变异系数为10.5%,在线张力系数为1.6%,上油率为2.9%。

与实施例1相比,对比例5的断裂伸长率、断裂强度降低,断丝率、断裂伸长变异系数、在线张力系数增加,这是因为对比例5中采用的常规的冷板为接触式冷却,丝条接触面与非接触面冷却效果有差异,拉伸变形效果受影响,导致拉伸不均匀、不稳定。

对比例6

一种微细纤细旦涤纶长丝的制备方法,基本同实施例1,不同之处仅在于丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为45°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为135°。

制得的微细纤细旦涤纶长丝的总纤度为7.62dtex,断裂伸长率为21.4%,断裂强度为3.96cN/dtex,网络点均匀度为97.5%,断丝率为2.0%,断裂伸长变异系数为5.3%,在线张力系数为1.35%,上油率为2.95%,毛丝率为1.5%。

与实施例1相比,对比例6的断裂伸长率、断裂强度降低,断裂伸长变异系数、毛丝率增加,这是因为对比例6的丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度减小,丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度增大,导致丝条与喷嘴导丝器的摩擦增大,单丝容易断裂,网络点容易被拉开。

实施例2

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为70°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为100°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.03MPa,中网络气压为0.05MPa;第一变形热箱温度为160℃;第二定型热箱温度为132℃;冷却温度为21℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值为1.53;假捻器速度比为1.62;第二喂丝罗拉加工速度为520米/分钟;定型超喂罗拉的超喂率为-5.6%。

制得的微细纤细旦涤纶长丝的总纤度为7.66dtex,断裂伸长率为23.5%,断裂强度为4.03cN/dtex,网络点均匀度为98.5%,断丝率为1.4%,断裂伸长变异系数为4.6%,在线张力系数为1.36%,上油率为2.86%,染色M率(合格率)为99.2%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例3

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为73°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为102°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.03MPa,中网络气压为0.07MPa;第一变形热箱温度为162℃;第二定型热箱温度为134℃;冷却温度为22℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值为1.55;假捻器速度比为1.64;第二喂丝罗拉加工速度为540米/分钟;定型超喂罗拉的超喂率为-5.7%。

制得的微细纤细旦涤纶长丝的总纤度为7.62dtex,断裂伸长率为23.2%,断裂强度为4.05cN/dtex,网络点均匀度为98.4%,断丝率为1.6%,断裂伸长变异系数为4.5%,在线张力系数为1.32%,上油率为2.94%,染色M率(合格率)为99.3%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例4

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为76°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为105°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.04MPa,中网络气压为0.09MPa;第一变形热箱温度为164℃;第二定型热箱温度为136℃;冷却温度为23℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值为1.57;假捻器速度比为1.66;第二喂丝罗拉加工速度为560米/分钟;定型超喂罗拉的超喂率为-5.8%。

制得的微细纤细旦涤纶长丝的总纤度为7.58dtex,断裂伸长率为22.9%,断裂强度为4.08cN/dtex,网络点均匀度为98.6%,断丝率为1.6%,断裂伸长变异系数为4.5%,在线张力系数为1.3%,上油率为3%,染色M率(合格率)为99.4%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例5

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.75mm,大口直径为1.15mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为78°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为107°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.04MPa,中网络气压为0.1MPa;第一变形热箱温度为168℃;第二定型热箱温度为138℃;冷却温度为24℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值为1.59;假捻器速度比为1.68;第二喂丝罗拉加工速度为580米/分钟;定型超喂罗拉的超喂率为-5.9%。

制得的微细纤细旦涤纶长丝的总纤度为7.53dtex,断裂伸长率为22.5%,断裂强度为4.08cN/dtex,网络点均匀度为98.5%,断丝率为1.8%,断裂伸长变异系数为4%,在线张力系数为1.32%,上油率为2.93%,染色M率(合格率)为99.5%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例6

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为12dtex/7f,断裂伸长率为115%,断裂强度为2.8cN/dtex,热应力为16cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.85mm,大口直径为1. 25mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为80°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为110°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.05MPa,中网络气压为0.12MPa;第一变形热箱温度为170℃;第二定型热箱温度为140℃;冷却温度为25℃;第二喂丝罗拉速度与第一喂丝罗拉速度的比值为1.6;假捻器速度比为1.7;第二喂丝罗拉加工速度为600米/分钟;定型超喂罗拉的超喂率为-6%。

制得的微细纤细旦涤纶长丝的总纤度为7.5dtex,断裂伸长率为22.3%,断裂强度为4.15cN/dtex,网络点均匀度为98.7%,断丝率为2%,断裂伸长变异系数为4.2%,在线张力系数为1.3%,上油率为2.8%,染色M率(合格率)为99.4%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例7

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为8dtex/5f,断裂伸长率为110%,断裂强度为2.8cN/dtex,热应力为12.5cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为70°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为110°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.03MPa,中网络气压为0.10MPa;第一变形热箱温度为162℃;第二定型热箱温度为130℃;冷却温度为20℃;第二喂丝罗拉速度与第一变形热箱速度的比值为1.52;假捻器速度比为1.63;第二喂丝罗拉加工速度为500米/分钟;探丝器的超喂率为-5.54%。

制得的微细纤细旦涤纶长丝的总纤度为5.5dtex,断裂伸长率为23%,断裂强度为4.02cN/dtex,网络点均匀度为98.5%,断丝率为1.5%,断裂伸长变异系数为5%,在线张力系数为1.4%,上油率为2.92%,染色M率(合格率)为99.3%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。

实施例8

一种微细纤细旦涤纶长丝的制备方法,具体过程如下:

以涤纶POY为原料,采用DTY工艺制得微细纤细旦涤纶长丝;

其中,涤纶POY的规格为16dtex/12f,断裂伸长率为113%,断裂强度为2.82cN/dtex,热应力为14.5cN;

DTY工艺流程包括:涤纶POY→预网络→第一喂丝罗拉→第一变形热箱→冷却装置→假捻器→第二喂丝罗拉→中网络→第二定型热箱→定型超喂罗拉→探丝器→上油轮→油轮导丝器→卷绕成型;

DTY工艺流程所使用的装置包括第一变形热箱、冷却装置、假捻器、中网络器、油轮导丝器和卷绕装置;

第一变形热箱为双半圆形开闭合式热箱,是由两个大小相同的半圆形热箱闭合形成的圆形热箱;第一变形热箱内部均匀平行分布若干个加热管;

冷却装置采用螺旋式中空风冷装置,由内外两个直径不等的空心圆柱体组成,内圆柱体的直径为5cm,外圆柱体的直径为8cm;内圆柱体与外圆柱体之间的区域上下密封,内圆柱体上下不密封,丝条从内圆柱体中间经过,在密封的空间中螺旋缠绕着中空圆形冷管,且在密封的空间上下各有一个开口,分别连接中空圆形冷管的两端,一个为入口,一个为出口;

假捻器采用陶瓷盘、聚氨酯盘片、刀口盘以1-2-1的组合方式,聚氨酯盘片的硬度为86A/D;

中网络器采用孔形为圆台形的网络喷嘴,圆台形的网络喷嘴的小口直径为0.8mm,大口直径为1.2mm;丝条在中网络器上的走丝通道内的运动方向与圆台形的网络喷嘴的中轴线的夹角为90°;丝条刚进入走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为70°;丝条刚出走丝通道时,丝条的运动方向与网络喷嘴的气流方向所成角度为110°;

油轮导丝器采用双旋转油轮导丝器;双旋转油轮导丝器包括凹槽导丝器、导丝器支架、主轴、主轴承、防滑丝圈、隔圈、螺母和垫片;主轴的一端与主轴承的内圈固定连接;主轴的另一端依次穿过防滑丝圈、隔圈、油架、垫片和螺母,并用螺母将主轴固定在油架上;

导丝器支架为圆柱型结构;沿着圆柱高度方向,圆柱被圆孔贯穿;圆孔包括大圆孔和小圆孔I;大圆孔的中轴线与圆柱的中轴线重合,小圆孔I围绕着圆柱的中轴线均匀的分布在大圆孔的周边,在圆柱的周面上设有小圆孔II,小圆孔II的数量与小圆孔I相同,每个小圆孔II分别和一个小圆孔I连通;

导丝器支架通过大圆孔固定在主轴承的外圈上;凹槽导丝器的底部设有轴承,轴承的底部设有轴承座;轴承座通过小圆孔II放置于小圆孔I中,通过一个轴依次穿过小圆孔I的一端、轴承座、小圆孔I的另一端,将凹槽导丝器固定在导丝器支架上;

工艺流程中涉及到的工艺参数为:预网络气压为0.05MPa,中网络气压为0.12MPa;第一变形热箱温度为167℃;第二定型热箱温度为130℃;冷却温度为20℃;第二喂丝罗拉速度与第一变形热箱速度的比值为1.53;假捻器速度比为1.62;第二喂丝罗拉加工速度为520米/分钟;探丝器的超喂率为-5.6%。

制得的微细纤细旦涤纶长丝的总纤度为10.8dtex,断裂伸长率为22.8%,断裂强度为4.05cN/dtex,网络点均匀度为98.5%,断丝率为1.1%,断裂伸长变异系数为4.2%,在线张力系数为1.36%,上油率为2.88%,染色M率(合格率)为99.6%,外观无毛丝、绊丝、紧点,后纺织造断头少、布面良好无横条。