一种低缩高强PPS纤维热定型方法及装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及纤维制备技术领域,尤其涉及一种低缩高强PPS纤维热定型方法及装置。

背景技术

聚苯硫醚纤维(PPS纤维)是一种功能性特种纤维。一般由聚苯硫醚树脂采用常规的熔融纺丝方法,然后在高温下进行后拉伸、卷曲和切断制得。PPS纤维具有优异的热稳定性和阻燃性,耐化学性仅次于聚四氟乙烯纤维;有较好的纺织加工性能。

PPS纤维主要用于制备高温烟道气和特殊热介质的过滤,造纸工业的干燥带以及电缆包胶层和防火织物等。但是在用于高温烟道气的过滤时,受高温影响,PPS纤维会受热收缩,且长时间处理后PPS的强度下降,最终导致PPS纤维制成的过滤袋的过滤效果下降。

发明内容

针对上述存在的问题,本发明提供的一种低缩高强PPS纤维热定型方法及装置,能够解决PPS纤维成品长时间受热后收缩,强度下降的问题,达到降低PPS纤维的干热收缩率和提高PPS纤维强度的有益效果。

为实现上述目的,本发明采取的技术方案为:

本发明提供的一种低缩高强PPS纤维热定型方法,其特征在于,包括以下步骤:

步骤S101:将预处理后的PPS切片加入螺杆挤出机,经螺杆挤出机熔融处理制备成均匀的PSS熔体;

步骤S102:将PSS熔体送至纺丝箱中纺丝,经喷丝孔喷出后冷却固化得到初生纤维;

步骤S103:将初生纤维预热后送至纺丝拉伸机内进行拉伸热定型得到初步成丝;

步骤S104:将初步成丝送入多辊区内,经过多个热辊保持不拉伸的张力,充分加热定型形成最终成丝。

本发明提供的低缩高强PPS纤维热定型方法,优选地,所述步骤S104中,所述多辊区置于保温箱内;所述多辊区的温度为200-280℃。

本发明提供的低缩高强PPS纤维热定型方法,优选地,所述步骤S104中,所述多辊区包括有多个呈阶梯状排列的热辊;全部所述热辊的温度从200℃至280℃依次升高;所述初步成丝首先送至200℃的热辊上卷绕定型,然后依次卷绕至280℃的热辊,最后从280℃的热辊上送出。

本发明提供的低缩高强PPS纤维热定型方法,优选地,所述保温箱外接有氮气输送管;所述氮气输送管持续向所述保温箱内输送氮气;所述氮气输送管内的氮气压力大于大气压。

本发明提供的一种低缩高强PPS纤维热定型装置,其特征在于,包括多个热辊;多个所述热辊沿同一水平方向设置;全部所述热辊从上至下沿轴向呈阶梯式排布;全部所述热辊的同一端连接有电机;所述热辊外设置有保温箱;所述保温箱的顶面和底面均开设有用于通过纤维的过线口;所述过线口连通相邻两个所述保温箱内部。

本发明提供的低缩高强PPS纤维热定型装置,优选地,所述所述保温箱内设置有导向组件;所述导向组件包括两个导向杆和导向轮;所述两个导向杆水平设置于所述保温箱底面的所述过线口和所述热辊之间;所述导向杆的长度方向与所述热辊的轴线方向垂直;所述导向杆上沿水平方向开设有均匀排列的固定孔;所述导向轮的轴线与所述热辊轴线平行;所述导向轮沿轴线方向固定有转轴;所述导向轮通过所述转轴固定于所述导向杆的固定孔上。

本发明提供的低缩高强PPS纤维热定型装置,优选地,所述过线口沿所述导向杆的长度方向延伸呈长条形开口。

本发明提供的低缩高强PPS纤维热定型装置,优选地,所述导向杆上沿长度方向开设有滑动槽;所述滑动槽与全部所述固定孔连通;所述转轴可在所述滑动槽内移动。

本发明提供的低缩高强PPS纤维热定型装置,优选地,所述保温箱外接有氮气输送管;所述氮气输送管的氮气气压大于大气压。

本发明提供的一种低缩高强PPS纤维热定型方法,包括以下步骤:步骤S101:将预处理后的PPS切片加入螺杆挤出机,经螺杆挤出机熔融处理制备成均匀的PSS熔体;步骤S102:将PSS熔体送至纺丝箱中纺丝,经喷丝孔喷出后冷却固化得到初生纤维;步骤S103:将初生纤维预热后送至纺丝拉伸机内进行拉伸热定型得到初步成丝;步骤S104:将初步成丝送入多辊区内,经过多个热辊保持不拉伸的张力,充分加热定型形成最终成丝。

本发明提供的一种低缩高强PPS纤维热定型装置,包括多个热辊;多个所述热辊沿同一水平方向设置;全部所述热辊从上至下沿轴向呈阶梯式排布;全部所述热辊的同一端连接有电机;所述热辊外设置有保温箱;所述保温箱的顶面和底面均开设有用于通过纤维的过线口;所述过线口连通相邻两个所述保温箱内部。

本发明提供的一种低缩高强PPS纤维热定型方法及装置,能够解决PPS纤维成品长时间受热后收缩,强度下降的问题,达到降低PPS纤维的干热收缩率和提高PPS纤维强度的有益效果。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

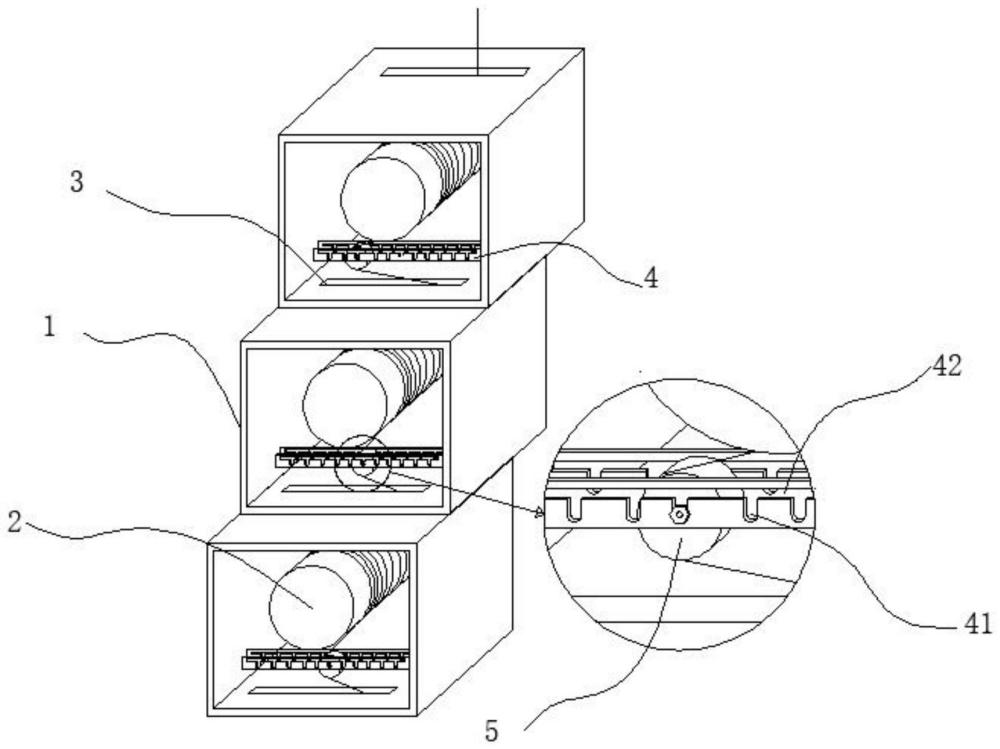

图1是本发明实施例2提供的低缩高强PPS纤维热定型装置示意图;

图2是本发明实施例2提供的低缩高强PPS纤维热定型装置侧视图。

具体实施方式

下面结合附图和具体的实施例对本发明作进一步的说明,但是不作为本发明的限定。

实施例1:

本发明实施例提供的一种低缩高强PPS纤维热定型方法,包括以下步骤:

步骤S101:将预处理后的PPS切片加入螺杆挤出机,经螺杆挤出机熔融处理制备成均匀的PSS熔体;

步骤S102:将PSS熔体送至纺丝箱中纺丝,经喷丝孔喷出后冷却固化得到初生纤维;

步骤S103:将初生纤维预热后送至纺丝拉伸机内进行拉伸热定型得到初步成丝;

步骤S104:将初步成丝送入多辊区内,经过多个热辊1保持不拉伸的张力,充分加热定型形成最终成丝。

其中多辊区置于保温箱内;多辊区的温度为200-280℃,多辊区包括有五个呈阶梯状排列的热辊1;五个热辊1的温度分别为200℃、220℃、240℃、260℃、280℃,初步成丝首先送至200℃的热辊1上卷绕定型,然后依次卷绕直至280℃的热辊1,最后从280℃的热辊1上送出。

为了防止PPS最终成丝在高温下氧化,在本实施例中,保温箱外接有氮气输送管;氮气输送管持续向保温箱内输送氮气;氮气输送管内的氮气压力大于大气压。

本发明实施例提供的一种低缩高强PPS纤维热定型方法,能够PPS纤维成品长时间受热后收缩,强度下降的问题,通过对成品PPS纤维进一步热定型,从而达到降低PPS纤维的干热收缩率和提高PPS纤维强度的有益效果。

实施例2:

如图1-2所示,本发明实施例提供的用于实施例1的低缩高强PPS纤维热定型装置,包括多个热辊1;多个热辊1沿同一水平方向设置;全部热辊1从上至下沿轴向呈阶梯式排布;全部热辊1的同一端连接有电机;热辊1外设置有保温箱2;保温箱2的顶面和底面均开设有用于通过纤维的过线口3;过线口3连通相邻两个保温箱2内部。当使用本实施例时,工作人员将PPS初步成丝从上方第一个热辊1上卷绕,穿过过线口3向下依次卷绕在其他的热辊1上,最后送出,通过电机控制全部热辊1的转速一致,保持对PPS初步成丝不拉伸的张力,并设定从PPS初步成丝进入的第一个热辊1开始到PPS初步成丝送出的最后一个热辊1呈200℃-280℃增长的温度。

本实施例通过无拉伸倍数的多个热辊1对制备后的成品PPS纤维进行热定型,通过阶梯状的排布能够便于PPS初步成丝在热辊1上卷绕并送入下一级热辊1上卷绕,通过逐步升温的多级热辊1实现对PPS初步成丝的热定型。本发明实施例提供的一种低缩高强PPS纤维热定型装置,能够PPS纤维成品长时间受热后收缩,强度下降的问题,通过对成品PPS纤维进一步热定型,从而达到降低PPS纤维的干热收缩率和提高PPS纤维强度的有益效果。

进一步地,在本实施例中,保温箱2内设置有导向组件;导向组件包括两个导向杆4和导向轮5;两个导向杆4水平设置于保温箱2底面的过线口3和热辊1之间;导向杆4的长度方向与热辊1的轴线方向垂直;导向杆4上沿水平方向开设有均匀排列的固定孔41;导向轮5的轴线与热辊1轴线平行;导向轮5沿轴线方向固定有转轴51;导向轮5通过转轴51固定于导向杆4的固定孔41上,过线口3沿导向杆4的长度方向延伸呈长条形开口。当使用本实施例时,工作人员将PPS初步成丝通过导向轮5后再送入下一级热辊1上,通过调整导向轮5的左右位置,能够调节相邻两个热辊1之间PPS初步成丝的长度,能够实现在保证热辊1转速的情况下,延长PPS初步成丝在热定型装置内的加热时长,从而提高对PPS初步成丝的热定型效果。

为了方便工作人员调整导向轮5的位置,在本实施例中,导向杆4上沿长度方向开设有滑动槽42;滑动槽42与全部固定孔41连通;转轴51可在滑动槽42内移动,从而方便了工作人员对万向轮位置的调整和延长PPS纤维的热定型时长。

进一步地,在本实施例中,保温箱2外接有氮气输送管;氮气输送管的氮气气压大于大气压,氮气环境的保温箱2能够防止PPS纤维在高温下氧化。

综上所述,本发明实施例提供的一种低缩高强PPS纤维热定型方法及装置,能够PPS纤维成品长时间受热后收缩,强度下降的问题,通过对成品PPS纤维进一步热定型,从而达到降低PPS纤维的干热收缩率和提高PPS纤维强度的有益效果。

本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。