一种柔软棉的纺纱及染整工艺

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于纺织工艺技术领域,具体地涉及一种柔软棉的纺纱及染整工艺。

背景技术

目前,一般柔软棉纤维制品大多通过选取细度更细、纤维长度更长的棉纤维,以及纺纱线密度更细的纱线织造而成,并配合有机硅型柔软剂进行制造,从而获得较佳的面料柔软度。但因长绒棉产地及产能的局限性,此种面料制造成本通常较高,此外,其柔软耐洗程度也有待考量。

发明内容

本发明所要解决的技术问题在于:提供一种柔软棉的纺纱及染整工艺,解决现有柔软棉成本较高并且需要添加有机硅型柔软剂、不耐洗等问题,面料制作工艺更具经济性和环保性。

依据本发明的技术方案,本发明提供了一种柔软棉的纺纱及染整工艺,在步骤S1纺纱中包括有,将捻向均为顺手捻的第一粗纱和第二粗纱经过并行地牵伸后,通过加捻装置进行捻向为反手捻的加捻过程,输出捻向为反手捻的细纱。

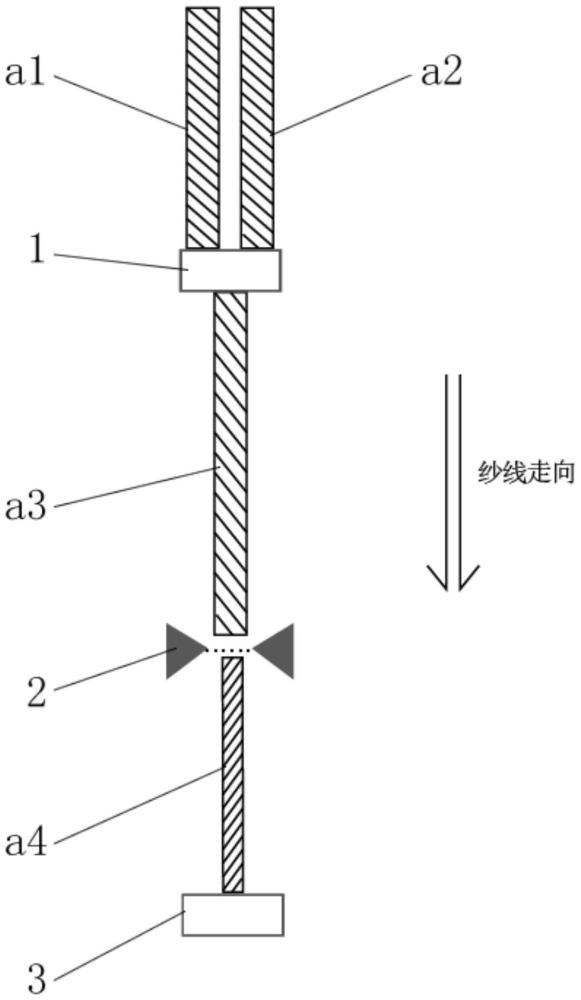

进一步地,用于进行步骤S1的纺纱系统中包括有沿纱线传输方向依次设置的前牵伸罗拉、加捻装置和后牵伸罗拉,在前牵伸罗拉的输入侧还具有送纱罗拉;

第一粗纱和第二粗纱通过送纱罗拉输送至前牵伸罗拉,在前牵伸罗拉输出侧合并成一根中间状态纱线,且牵伸倍数不断增加;中间状态纱线为两根顺手捻的粗纱并行的结构;加捻装置对中间状态纱线进行捻向为反手捻的加捻过程,输出捻向为反手捻的、具有弹簧状结构的细纱;细纱继续输送至后牵伸罗拉,达到所需的总牵伸倍数,然后从后牵伸罗拉输出。

优选地,在步骤S1纺纱中采用的原料棉纤维的取向度为0.7±0.1,且/或,结晶度为60%±10%。

进一步地,在步骤S1后还包括有依次进行的步骤S2织造和步骤S3染整;步骤S3至少包括有依次进行的步骤S31前处理工序、步骤S33染色工序、步骤S34后定工序和步骤S35后整工序。

优选地,步骤S31中包括有,对步骤S2织造成的坯布进行五道水洗,前两道水洗使用洗水助剂水洗;第一道水洗温度为55-64℃,第二道水洗温度为75-84℃,第三道水洗温度为85-94℃,第四道水洗温度为65-74℃,第五道水洗温度为35-44℃。

优选地,步骤S33中包括,将布料和水投入染缸,保持3min后,投入1%o.w.f匀染剂,之后10min缓慢升温到40℃,之后20min内持续投入染料,保持温度10min,之后加入15.0g/L的NaCl并持续升温15min直到温度到达90℃,保持40min,再降温到60℃,保持温度30min,之后加入15g/L纯碱,再加入1.5%o.w.f浴中柔软剂,最后40min缓慢降温到30℃;其中,染料为K型活性染料和KN型活性染料。

优选地,步骤S33中采用的浴中柔软剂为脂肪酸酰胺衍生物。

优选地,在步骤S33染色后进行皂洗;皂洗剂采用LS型低温皂洗剂,用量为2g/L;助洗酶采用助洗酶EN,用量为0.1g/L,皂洗温度70-80℃,皂洗时间15min。

优选地,步骤S34采用定型机进行,其中采用的定型轧液系统助剂为耐高温型与耐黄变型阴离子亲水柔软剂,用量为20-30g/L。

优选地,步骤S35采用强气流平幅柔软烘燥机进行,其具有鼓风机、出风口、上栅格和下栅格;面料随着鼓风机吹出的热风从出风口输出,吹出的面料先与上栅格进行碰撞,转向行进至下栅格,再次碰撞转向输出;其中,吹出的风速控制在12-15m/s,温度控制在90±5℃。

与现有技术相比,本发明的有益技术效果主要包括有:

1、本发明的柔软棉的纺纱及染整工艺在纺纱方面,通过特定捻向的粗纱加捻工艺,实现部分抵消捻向所造成的纱线内应力,并且存在一种加捻/退捻的实际效果,使纤维呈现一种弹簧状,纱线蓬松度增加,并且由于选取为细绒棉产量大、成本较低,结晶度较小,取向度较高,能够成纱线密度较高,CV%较低,不用额外添加有机硅型柔软剂。

2、本发明的柔软棉的纺纱及染整工艺在染整方面,通过采用采用强气流平幅柔软烘燥机进行空气柔软后整理,基于特定的风速及温度控制,面料在高速风管膨化内及栅格的拍打作用下,进一步消除纤维间的内应力,充分增加棉制面料丰盈、蓬松、软糯、细腻的手感。

附图说明

图1是本发明一实施例的工艺方法流程图。

图2是本发明的纺纱原理及结构示意图。

图3是图2所示结构中前牵伸罗拉部分的侧视示意图。

图4是本发明工艺纺制的细纱的局部受力分析图。

图5是本发明工艺纺制的细纱的结构及整体抱合力受力情况图。

图6是本发明优选实施例中染色工序的投料及温度曲线图。

图7是本发明优选实施例中后整工序的原理及结构示意图。

附图中的附图标记说明:

1、前牵伸罗拉;2、加捻装置;3、后牵伸罗拉;4、送纱罗拉;a1、第一粗纱;a2、第二粗纱;a3、中间状态纱线;a4、细纱。

具体实施方式

本发明提供一种柔软棉的纺纱及染整工艺,通过原料、添加剂、工艺方法等多方面的调整优化,实现解决现有柔软棉成本较高且需要添加有机硅型柔软剂、不耐洗等问题,为一种更经济、环保的柔软棉型面料制作工艺。

本发明工艺方法的主要原理及构思为,在纺纱工艺方面,通过不同捻向的粗纱和细纱配合环锭纺纱工艺,在纺纱过程中部分抵消捻向所造成的纱线内应力,并且在粗纱至细纱的纺纱过程中,存在一种加捻/退捻的实际效果,纤维呈现一种弹簧状,纱线蓬松度增加,并且由于选取为细绒棉产量大,结晶度较小,取向度较高,能够成纱线密度较高,CV%较低,不用额外添加有机硅型柔软剂;并且,在染整工艺方面,通过空气柔软后整理技术,面料在高速风管膨化内及栅格的拍打作用下,进一步消除纤维间的内应力。

请参阅图1,本发明一实施例的一种柔软棉的纺纱及染整工艺主要包括有如下步骤:

步骤S1,纺纱,其进一步包括有如下步骤:

步骤S11,配棉:即选配棉纤维,优选为选取纤维长度29mm-33mm、细度5500-7000米/克(即约1.4dtex-1.8dtex)、马克隆值在3.2-4.0之间、结晶度接近60%(例如±10%)、取向度接近0.7(例如±0.1)的棉纤维。

步骤S12,开清棉:其中除杂率优选控制在6%-8%;即,在配好的棉花通过开松、清花工序后,会把质量占比约6%-8%的、纤维长度/细度不达标的杂棉、短绒、异种纤维除去,剩下的92%-94%为更为均匀的棉纤维。

步骤S13,梳棉:采用梳棉机(例如FA231型梳棉机)进行,条干CV%不超过10%,单纱断裂强度变异系数不超过5%,百米质量变异系数不超过1%,平均单纱断裂强度不低于17.5cN/tex。

步骤S14,精梳:采用棉精梳机(例如A201E型棉精梳机)进行,条干CV%不超过5%,车速430-480钳次/min,小卷定量80g/m,精梳条定量21g/5m。

步骤S15,并条:采用并条机(例如JWF1302A型自调匀整并条机)进行,匀整均匀乌斯特(USTER)指标±25%,车速800m/min。

步骤S16,粗纱处理:采用粗纱机(例如赛特环球机械FA494型粗纱机)进行,顺手捻(即,S捻),捻系数130,锭速1000r/min,牵伸倍数6-8;从而获得捻向均为顺手捻的第一粗纱a1和第二粗纱a2。

步骤S17,细纱处理:采用细纱机(例如HFX-A4细纱机)进行,反手捻(即,Z捻),捻系数280,锭速10000r/min,总牵伸倍数42-58。

上述步骤S17所采用的纺纱系统及原理如图2至图5所示。由纱线传输的输入至输出方向上依次设置有前牵伸罗拉1、加捻装置2(例如具有加捻机构的细纱机)和后牵伸罗拉3,在前牵伸罗拉1的输入侧还具有送纱罗拉4。

步骤S17具体包括:第一粗纱a1和第二粗纱a2通过送纱罗拉4输送至前牵伸罗拉1,在前牵伸罗拉1输出侧合并成一根中间状态纱线a3;该中间状态纱线a3并未经过加捻装置2,因此仍为两根顺手捻的粗纱并行,但由于已经进入前、后牵伸罗拉之间的牵伸区,其牵伸倍数从6-8倍往42-58的总牵伸倍数不断增加;然后在前、后牵伸罗拉之间的加捻装置2处,加捻装置2对中间状态纱线a3进行捻向为反手捻的加捻过程,输出反手捻向的细纱a4;该细纱a4继续输送至后牵伸罗拉3,达到所需的总牵伸倍数,然后从后牵伸罗拉3输出至环锭纺纱系统末端的环锭纱筒上。

本发明所需求的织造方向(例如采用纬编大圆机)具有确定性,所需要粗纱的捻向固定为顺手捻、细纱的捻向固定为反手捻,并且,这种特定的捻向,通过送纱罗拉4及前、后牵伸罗拉的作用,以及加捻装置2的捻向反转,可以形成具有“弹簧状”结构的细纱纱线,这种纱线工艺为本发明所独创的特殊结构,所形成的纱线及面料具有紧密、蓬松、柔软等优点,且无需成本较高的长绒棉、无需添加机硅型柔软剂,与现有方案相比有着质的提升,具有极强的实用价值。

更具体而言,此种特殊纱线结构的作用原理如下。粗纱一定是顺手捻纱线,细纱一定是反手捻纱线,进而两条并行顺手捻粗纱进入加捻装置时,顺手捻会因为加捻装置的不同捻向而产生退捻效应,这种效应会使纤维进一步松弛下来,但是因为在之前有过牵伸这一动作,纤维的刚性形变已经产生,无法完全回到未加捻时的状态,于是纤维在会在横向保持一定的定型区。如图4所示,两条粗纱由于退捻作用产生的力F会沿捻回角β分解出两个力,垂直于纱线方向的力F1作用于纤维定型区的抵抗,两条粗纱的沿纱线方向的力F2大小相等、方向相反,F2即为加捻/退捻作用形成的向下/向上的抱合力;又由于粗纱表面非绝对光滑,并且有沿捻回角β方向的运动趋势,纤维之前便有静摩擦与滑动摩擦,于是便会产生所示的抱合力。在经过捻系数0时的临界点后,即粗纱逐步纺成细纱阶段,同样由于捻回角β方向的力F的分解,沿纱线方向进一步存在更加强的抱合力,而垂直于细纱的力F1便将纱线加捻纺制得更加紧密;由于定型区的抵抗,整体依旧会相对蓬松。所以在粗纱纺制细纱的过程中,会形成图5所示的类似“双螺旋”的结构,实现减少捻度的作用力,使纱线更蓬松柔软。

相比较常规粗纱和细纱同时使用反手捻工艺,采用本发明的方案在沿纱线方向会有更加紧密的抱合力,并且垂直于纱线方向更加蓬松;相比较同样捻度的弱捻棉纱,由于本方案纱线所具有的更强的抱合力,也会使面料具有更好的抗起毛、抗起球性能。

此外,在采用上述步骤S16、步骤S17的独特工艺处理的同时,本发明步骤S11优选限定的棉纤维种类也对本发明的有益效果有着重要影响。例如,优选采用取向度0.7的棉纤维,纤维的取向度是指纤维内大分子、分子链段或晶体长轴沿纤维轴向有序排列的程度,采用此种优选的取向度,在后道纺纱时能够产生更好的抱合力,更易成纱并且沿纱线方向的断裂强力与垂直于纱线方向的剪切强力都明显优于低取向度棉纱。以及,纤维的结晶度是指结晶部分在整体纤维中的含量,结晶度影响到成纱的初始模量、脆性、断裂伸长率以及上染率,本发明优选采用相对较低的60%结晶度,能够更好地控制成纱的初始模量,充分体现在小应变下的柔软特性,以及更大的无定形区,能够更好地提高面料色泽及深度。

步骤S2,织造:即,将纱线编织成面料(坯布);优选的具体实施例中,选用Mayer&Cie公司IHLG-Ⅲ双罗纹针织纬编大圆机,24针-32针,34-38吋,筒径863mm,路数96F。

步骤S3,染整,其进一步包括有如下步骤:

步骤S31,前处理工序:包括有平幅除油水洗和预定型。

其中优选地,平幅除油水洗包括,对步骤S2织造成的坯布进行五道水洗,前两道水洗使用洗水助剂水洗。更具体为,水洗助剂使用5-7g/L(用量以占液体体系整体的质量浓度计)除油剂,5-8g/L纯碱,1.0-2.0g/L螯合分散剂;平幅水洗进布速率11yard/min;第一道水洗温度55-64℃,第二道水洗温度75-84℃,第三道水洗温度为85-94℃,第四道水洗温度65-74℃,第五道水洗温度35-44℃。本发明此种优选工艺中,因不同杂质在不同温度区间下的溶解率不同,通过多道温控区间范围能够更多的除油去杂。如不按照本发明的五道水洗进行,则会破坏最终成品柔软度,无法达到本发明优选的工艺效果。

预定型例如采用定型机进行,优选地,定型温度190℃,速率12m/min,超喂25%;预定型轧液系统助剂优选采用:6-8g/L 30%双氧水PH10.5,1.0-1.5g/L螯合分散剂,6.0-7.0g/L去油剂。

步骤S32,缝边工序:例如将大圆机织造面料延布边经向缝合成筒状。

步骤S33,染色工序:优选如图6所示,具体包括如下步骤。采用如高温溢流染色机进行,染色浴比为1:20,将布料和水投入染缸,保持3min后,投入1%(o.w.f)匀染剂(5分钟持续加入),之后10min缓慢升温到40℃,之后20min内持续投入染料,保持温度10min,之后加入15.0g/L的NaCl(主要作用为调节电离平衡来提高上染率)并持续升温15min直到温度到达90℃,保持40min,再降温到60℃,保持温度30min,之后加入15g/L纯碱(主要作用为调节染液PH值)持续投料10min,之后再加入1.5%(o.w.f)浴中柔软剂(持续投入10min),最后40min缓慢降温到30℃。通过以上升温工艺曲线,能够使“弹簧状”的棉纱线在染缸中充分上染,在60℃和90℃的双上染固色温度进行染色,并且能够很好地保持面料的柔软蓬松特性,采用以上染色工艺,面料上色率会有很好的提升。

更具体而言,优选采用“K型+KN型”活性染料,即,同时使用K型和KN型两种染料,可选为顺序投缸,例如先投缸KN型活性染料,再投K型活性染料(并不以此先后顺序为限),投缸量(及“K型+KN型”活性染料成分比例)优选为:KN型活性染料0.374%(o.w.f),K型活性染料0.626%(o.w.f)。

进一步地,步骤S33中对棉纤维的上染分为多个阶段:第一温度在40℃时,K型活性染料和KN型活性染料同时氯原子被纤维素取代,发生酯键反应;第二温度在90℃时,K型活性染料进行固色反应;第三温度在60℃时,KN型活性染料进行固色反应。本发明的染色工艺中形成有此种双重固色反应,能够让面料更好地着色,增加面料的色牢度,减少浮色掉色情况。

此外,浴中柔软剂优选例如浴中蓬松柔软剂S-7,其主要成分为脂肪酸酰胺衍生物,使用1.5%(o.w.f)或1.0-1.5g/L除了能够处理柔软手感外,还可以有效减少布筒在缸内的褶皱、擦伤。

在染色后进行皂洗,优选的具体实施例中,其中,进一步优选为采用LS型低温皂洗剂(Sodium p-methoxy fatty amido benzene sulfonate(cleansing lotion LS);主要成分为对甲氧基脂肪酰胺基苯磺酸钠,分子式:C

步骤S34,后定工序:采用定型机进行,优选地,定型温度170℃,速率20m/min,超喂80%;定型轧液系统助剂采用阴离子亲水柔软剂,用量为20-30g/L。本发明使用的阴离子亲水柔软剂优选为耐高温型与耐黄变型阴离子亲水柔软剂,并且具有耐洗涤特性,其会直接影响成品的定型手感与柔软洗涤耐受次数,直接影响本发明最终产品效果。

步骤S35,后整工序:优选地,如图7所示,采用强气流平幅柔软烘燥机进行,例如FR911-180型强气流平幅柔软烘燥机(空气柔软整理机),车速:25m/min,风速:12-15m/s,温度:90±5℃。强气流平幅柔软烘燥机是由鼓风机以强制对流的方式,使经加热的热空气在烘房内将热能传递给湿的织物,并带走织物上汽化的水分的一种现有设备,其具有鼓风机和出风口,面料随着鼓风机吹出的热风从风管出风口输出,在出风口外设置有倾斜的上栅格和下栅格,上栅格和下栅格例如均呈45度倾斜,二者相平行地上下对应设置,从而使吹出的面料先与上栅格进行碰撞,转向行进至下栅格,再次碰撞转向输出。需要说明的是,此种烘燥机的原始作用主要用于面料后道烘干及面料除尘,本发明创新地将其用于后整工序,通过调节风速及风温的控制,让面料从出风口能够更加充分失水膨化,并且有足够的初始速度与栅格发生碰撞,在面料膨化第一时间减少其内应力,并且离开栅格后能够随温度降低将这种形态保持,充分增加棉制面料丰盈、蓬松、软糯、细腻的手感,为本发明优选实施例的必须工艺流程。