透气竹节包覆纱及其制备工艺

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及纺织品加工技术领域,更具体地说,它涉及透气竹节包覆纱。

背景技术

竹节纱是在纱线的局部出现细度不均的纱线,由于能实现织物形成独特的立体花纹效果,且能减小与身体之间的接触面积,增加透气效果,使得竹节纱使用广泛。

现有的竹节纱根据生产的方式,分为变牵伸法、前钳口植入法、牵伸波法等。

但是这些方式,对于设备的要求很高,同时竹节的成型效果一般,容易出现竹节大小不均匀的问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供透气竹节包覆纱。

本发明的上述技术目的是通过以下技术方案得以实现的:

透气竹节包覆纱,包括芯纱和缠绕纱,所述缠绕纱螺旋缠绕在芯纱的外侧,所述芯纱为异形纤维,所述芯纱包括中心部以及若干延伸部,所述延伸部和中心部相连接,若干所述延伸部沿着中心部的长度方向间隔设置。

本发明进一步设置为:所述延伸部包括若干个凸起,若干所述凸起以中心部为中心环形间隔设置在中心部上。

本发明进一步设置为:所述凸起的长度方向与中心部的直径方向之间呈夹角状,所述缠绕纱的缠绕方向与凸起和中心部的夹角开口方向一致。

本发明进一步设置为:分别位于两个延伸部上的两个所述凸起之间形成有凸条,所述凸条与凸起相连接。

透气竹节包覆纱的制备工艺,包括以下步骤:

S1、将芯纱的原料加入至螺杆挤出机内,螺杆挤出机对芯纱的原料进行加热;

S2、将加热完成的芯纱的原料通过螺杆挤出机挤出,通过喷丝头一和喷丝头二形成熔融状态的芯纱,通过使喷丝头二与喷丝头一之间进行相对的往复转动,对芯纱的延伸部进行间歇的阻隔;

S3、将离开喷丝头二的芯纱进行冷却定型;

S4、将S3得到的芯纱以及缠绕纱通过复合捻线机进行加工,使缠绕纱螺旋缠绕在芯纱外侧,形成包覆纱。

本发明进一步设置为:所述螺杆挤出机的出料口处固定安装有安装座,所述喷丝头一固定连接在安装座内,所述喷丝头二转动连接在安装座内,所述喷丝头二位于喷丝头一远离螺杆挤出机的一侧,所述喷丝头一开设有中心口一以及与中心口一连通的延伸口一,所述喷丝头二开设有中心口二以及与中心口二连通的延伸口二。

本发明进一步设置为:所述安装座对应喷丝头二处开设有连接口,所述喷丝头二安装有齿轮,所述螺杆挤出机安装有气缸,所述气缸的活塞端安装有齿条,所述齿条和齿轮之间相啮合。

本发明进一步设置为:所述喷丝头一延伸有若干引导凸,相邻两个所述引导凸之间具有一个延伸口一,所述引导凸延伸至中心口二中。

综上所述,本发明具有以下有益效果:

缠绕纱在缠绕至芯纱具有凸起的位置时,缠绕纱缠绕在凸起的外侧,而凸起会因受力紧贴在芯纱的外侧,同时凸起会对缠绕纱起到支撑的效果,芯纱上凸起处的缠绕纱缠绕直径会增大,使得包覆纱会形成竹节,相比现有的方式能增加竹节的成型效果,确保竹节的大小均匀,以及增加成型的效率。

附图说明

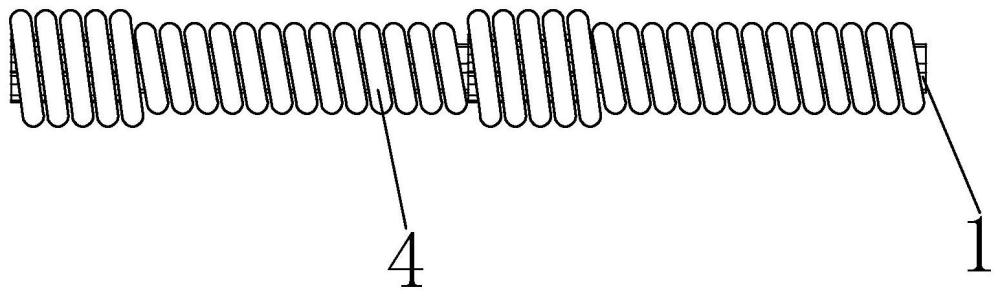

图1为本发明透气竹节包覆纱的结构示意图一;

图2为本发明透气竹节包覆纱的结构示意图二;

图3为本发明芯纱的结构示意图;

图4为本发明螺杆挤出机的结构示意图;

图5为本发明安装座的结构示意图;

图6为图5中A处的放大图;

图7为本发明安装座与喷丝头一和喷丝头二之间的结构示意图;

图8为图7中B处的放大图;

图9为本发明齿条和齿轮之间的结构示意图;

图10为图9中C处的放大图。

图中:1、中心部;2、凸起;3、凸条;4、缠绕纱;5、安装座;6、喷丝头一;7、喷丝头二;8、中心口一;9、延伸口一;10、中心口二;11、延伸口二;12、引导凸;13、螺杆挤出机;14、气缸;15、齿条;16、齿轮;17、连接口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

如图1和图2所示,本申请提供了透气竹节包覆纱,在编织为织物后,使得织物表面会形成个性化的纹理特征,并增加织物透气效果,透气竹节包覆纱包括:芯纱和缠绕纱4,而缠绕纱4螺旋缠绕在芯纱的外侧,利用芯纱和缠绕纱4的连接,能增加包覆纱的结合度,增加其强度。

如图2和图3所示,芯纱为异形纤维,芯纱包括中心部1以及若干延伸部,若干延伸部沿着中心部1的长度方向间隔设置在中心部1上,而延伸部包括若干个凸起2,若干凸起2以中心部1为中心环形间隔设置在中心部1上,而分别位于两个延伸部上的两个凸起2之间形成有凸条3,且凸条3与凸起2相连接,而凸条3的大小小于凸起2的大小,在缠绕纱4缠绕在芯纱的外侧时,缠绕纱4会缠绕在凸起2和凸条3的外侧。

如图1和图2所示,凸条3的支撑会使得芯纱和缠绕纱4之间存在间隙,使得能增加包覆纱透气和导湿的效果,由于凸起2的长度大于凸条3的长度,使得凸起2会因缠绕纱4的施力而产生变形,使得凸起2紧贴在中心部1的外侧,同时凸起2会对缠绕纱4起到支撑的效果,芯纱上凸起2处的缠绕纱4缠绕直径会增大,使得包覆纱会形成竹节,其中,凸起2的长度方向与中心部1的直径方向之间呈夹角状,且缠绕纱4的缠绕方向与凸起2和中心部1的夹角开口方向一致,这样能确保凸起2能朝一致的方向进行变形,确保竹节的大小的均匀以及成型稳定。

透气竹节包覆纱的制备工艺,包括以下步骤:

S1、将芯纱的原料加入至螺杆挤出机13内,芯纱的原料可选用涤纶或氨纶等等,利用螺杆挤出机13对芯纱的原料进行加热,使得芯纱的原料进行融化;

如图4-10所示,螺杆挤出机13的出料口处通过螺栓固定安装有安装座5,而安装座5内设置有喷丝头一6和喷丝头二7,喷丝头一6通过螺栓固定安装在安装座5内,喷丝头二7与安装座5转动连接,且喷丝头二7位于喷丝头一6远离螺杆挤出机13的一侧,其中喷丝头一6开设有中心口一8以及与中心口一8连通的延伸口一9,而喷丝头二7开设有中心口二10以及与中心口二10连通的延伸口二11,初始状态下,中心口一8和中心口二10相对应,且延伸口一9和延伸口二11相对应。

如图4-10所示,安装座5对应喷丝头二7处开设有连接口17,且喷丝头二7安装有齿轮16,齿轮16会通过连接口17露出,其中螺杆挤出机13通过螺栓安装有气缸14,气缸14的活塞端安装有齿条15,齿条15和齿轮16之间相啮合,当促动气缸14时,利用齿条15的移动使得齿轮16进行转动,进行带动喷丝头二7整体进行旋转,使得延伸口一9和延伸口二11之间能相错位。

如图7、图8以及图10所示,喷丝头一6延伸有若干引导凸12,相邻两个引导凸12之间具有一个延伸口一9,且引导凸12延伸至中心口二10中,这样使得芯纱的原料会沿着引导凸12喷出至喷丝头一6和喷丝头二7外,喷丝头二7的转动不会带动芯纱进行转动,确保芯纱的成型效果。

S2、将加热完成的芯纱的原料通过螺杆挤出机13挤出,通过喷丝头一6和喷丝头二7形成熔融状态的芯纱,芯纱会通过中心口一8和延伸口一9喷出,接着通过中心口二10和延伸口二11喷出,实现中心部1和凸起2的成型,持续一段时间后,通过气缸14使得喷丝头二7进行转动,使得延伸口一9和延伸口二11之间相错位,芯纱通过中心口一8和延伸口一9喷出后,只能通过中心口二10以及相邻两个引导凸12之间的空间喷出,实现中心部1和凸条3的成型,通过喷丝头二7反复的转动,实现芯纱的成型;

S3、将离开喷丝头二7的芯纱进行冷却定型;

S4、将S3得到的芯纱以及缠绕纱4通过复合捻线机进行加工,使缠绕纱4螺旋缠绕在芯纱外侧,形成包覆纱。

综上所述,本实施例提供的透气竹节包覆纱以及制备工艺,相比现有的方式能增加竹节的成型效果,确保竹节的大小均匀,以及增加成型的效率。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。