一种保暖起绒纱及其制备方法和装置

文献发布时间:2024-01-17 01:18:42

技术领域

本发明属于纺纱技术领域,涉及一种保暖起绒纱及其制备方法和装置。

背景技术

起绒织物是指表面具有绒毛或者起绒外观的织物。与普通织物相比,起绒织物手感丰满、立体感强、保暖舒适有弹性且颇具美感,秋冬季节深得广大消费者的青睐。起绒织物大体可分为针织起绒织物和机织起绒织物两大类,常用的起绒方法除静电植绒或割绒外,还可以用表面具有绒毛的起绒纱直接织造。

表面具有绒毛的起绒纱的纺制通常所用的方法是采用环锭纺纱的方式,原料选用纤维长度较长的毛或化纤,纺纱时捻系数较小,使得纱线的表面分布有较多的毛羽从而达到起绒的效果。采用传统纺纱纺制的起绒纱对原料的要求较高,通常为长度较长的羊毛或化纤,因此成本较大,价格昂贵。

申请号为2022102559471的专利公开了一种起绒纱及其制备方法和应用,采用在长丝复丝匀速运动的过程中,利用高压气流将短纤维连续喂入长丝复丝的输纤通道内制得起绒纱,但是其制得的起绒纱短纤维露出复丝最外侧单丝表面的平均长度为3~5mm,起绒纱的绒毛的长度较短且长短一致性较单一,起绒纱的保暖性达不到较高水平且起绒纱的为普通起绒纱,没有花式纱的风格特点。

发明内容

为了解决现有技术中存在的问题,本发明提供一种保暖起绒纱及其制备方法和装置。

为达到上述目的,本发明采用的方案如下:

一种保暖起绒纱的制备方法,在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;短纤维A或短纤维B的喂入方式为连续喂入,这样起绒纱的表面短绒毛会连续分布;

长丝复丝中单丝的根数为20~30根;

高压气流Ⅰ的压强为1~2MPa,短纤维A的长度为10~15mm,短纤维A的喂入方向与长丝复丝的输送方向的夹角为85~90°,且通孔III的中心轴线与输纤通道III的中心轴线相交;

高压气流Ⅱ的压强为0.5~1MPa,短纤维B的长度为32~38mm,短纤维B的喂入方向与长丝复丝的输送方向的夹角为85~90°,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1~2mm。

制备本发明的保暖起绒纱时,先通过高压气流Ⅰ的作用将短纤维A与长丝复丝结合,再通过高压气流Ⅱ使短纤维B与长丝复丝结合,从而形成保暖起绒纱。实现本发明的保暖起绒纱的关键技术包含以下三点:一是短纤维A和短纤维B的纤维长度相差较大,能够形成高低绒搭配的效果;二是短纤维的喂入方向与长丝复丝的输送方向之间的角度以及通孔III的中心轴线与输纤通道III的中心轴的相对位置需满足一定的条件,使得短纤维A与长丝复丝的结合方式主要为相互穿插、纠缠,短纤维B与长丝复丝的结合方式主要为短纤维B一端包缠在长丝复丝表面,短纤维A在保暖起绒纱的表面长度较短,短纤维B在保暖起绒纱的表面长度较长,两者形成短绒与长绒高低搭配的特征,由于短纤维A的纤维长度较短,使其与长丝复丝相互穿插、纠缠可以提高其与长丝复丝的结合牢度以及分布的密度,短纤维B长度较长,使其一端包缠在长丝复丝表面,不仅可以提高自身与长丝复丝的结合牢度,还可以提高短纤维A与长丝复丝的结合牢度;三是合理控制高压气流的压强,确保起绒纱绒毛的结合牢度。

形成起绒纱的关键在于气流的作用,射入长丝复丝的输纤通道的高压气流要满足两个作用:一是使单丝在复丝中吹散,并在气流的作用下相互纠缠;二是使喂入的短纤维在复丝中单丝吹散与纠缠的过程中与其相互穿插,并且使得短纤维围绕长丝复丝的中心轴线旋转,增大短纤维与长丝复丝的结合牢度,这样才能制成结合牢度较好的保暖起绒纱。因此,短纤维的喂入方向即气流的方向与长丝复丝的输送方向之间的角度需满足一定的条件,角度太小,短纤维与长丝复丝之间的穿插不够充分,形成的起绒纱质量、结合牢度不够,角度太大,短纤维的运行方向与长丝复丝的运动方向相反,很难达到起绒的效果,因此本发明控制短纤维A的喂入方向与长丝复丝的输送方向呈85~90°夹角,短纤维B的喂入方向与长丝复丝的输送方向呈85~90°夹角;同理,高压气流的压强也需满足一定的条件,压强太小,复丝中的单丝以及短纤维受到的气流作用力较小,相互穿插、纠缠不充分,所形成的起绒纱绒毛的结合牢度不够,起绒纱的质量较差,起绒效果不好;压强太大,会造成能量的损耗,浪费能源,不利于企业节省成本。此外本发明控制“通孔Ⅲ的中心轴线与输纤通道Ⅲ的中心轴线相交”的目的是为了使经过通孔Ⅲ射入的气流正对长丝复丝,从而使其中的单丝吹散,使得短纤维A与长丝复丝中的单丝以相互穿插纠缠的方式结合;本发明控制“通孔Ⅳ的中心轴线与输纤通道Ⅳ的中心轴线不相交,间距为1~2mm”目的是使射入输纤通道Ⅳ内的气流旋转,使短纤维B以包缠的方式与长丝复丝相结合。

本发明制备起绒纱时,将两种纤维长度差异较大的短纤维分别与长丝复合复合,短纤维A的纤维长度较短,与长丝复丝结合的方式主要为相互穿插、纠缠,短纤维B的长度较长,与长丝复丝结合的方式主要为短纤维B一端包缠在长丝复丝表面表面,从而形成高低搭配的起绒效果。本发明之所以能解决现有技术存在的绒毛长度较短且长短一致性较单一的问题,主要原因有两点:一是现有技术将不同长度的短纤维(或长度差异较大的短纤维)与长丝复丝结合时,只能采用同时复合的方式,通过同一气流的作用力同时复合,其此不同长短的纤维在同一气流作用力的作用下,与长丝复丝的结合牢度不能统一,造成落毛现象严重;二是现有技术无论采用是采用罗拉牵伸还是梳理方式牵伸使短纤维变为单纤维状态的纤维流均要求纤维的长度整齐度较一致或相差不大,否则单纤维状态的纤维流的质量很难保证。

作为优选的技术方案:

如上所述的一种保暖起绒纱的制备方法,匀速运动的速度为20~40m/min;长丝复丝匀速运动速度的大小与起绒纱绒毛的密度、绒毛的均匀程度,以及起绒纱的产量等指标相关,本发明控制匀速运动的速度为20~40m/min既可以避免由于长丝复丝的运动速度太大导致的起绒纱的起绒质量较难控制,也可以避免由于长丝复丝的运动速度太小导致的产量较低。

如上所述的一种保暖起绒纱的制备方法,短纤维A为精梳落棉纤维;短纤维B为精梳棉纤维、粘胶纤维、涤纶纤维或羊毛纤维。

如上所述的一种保暖起绒纱的制备方法,短纤维A的总喂入量为60~100根/s(即每秒的喂入根数);短纤维B的总喂入量为30~50根/s;短纤维的喂入量会直接影响起绒纱绒毛的密度,如此设置总喂入量既可以避免由于喂入量少导致的起绒纱绒毛的密度太小,起绒效果不好,又可以避免由于喂入量太大导致的短纤维堵塞通道。

如上所述的一种保暖起绒纱的制备方法,输纤通道III上共有n组沿输纤通道III的长度方向间距排列的通孔III,n为4~6,每组各含5~8个通孔III,同一组通孔III环绕输纤通道III的中心轴上均匀分布,相邻两组通孔III的距离为15~20mm;相邻两组通孔III的距离如此设置的原因是为了短纤维A与长丝复丝更紧密合理,当距离太小时,短纤维A与长丝复丝结合时,受到别的相互干扰作用较大,会影响部分短纤维A与长丝复丝的结合,造成落绒现象,当距离太大时,短纤维A在长丝复丝表面难以做到分布均匀紧致。

如上所述的一种保暖起绒纱的制备方法,输纤通道IV上共有m组沿输纤通道IV的长度方向间距排列的通孔IV,m为4~5,每组各含5~8个通孔IV,同一组通孔IV环绕输纤通道IV的中心轴上均匀分布,相邻两组通孔IV的距离为25~30mm;相邻两组通孔IV的距离如此设置的原因是为了短纤维B与长丝复丝更紧密合理,当距离太小时,短纤维B与长丝复丝结合时,受到别的相互干扰作用较大,会影响部分短纤维B与长丝复丝的结合,造成落绒现象,当距离太大时,短纤维B在长丝复丝表面难以做到分布均匀紧致。

本发明还提供一种采用如上所述的一种保暖起绒纱的制备方法制得的保暖起绒纱,主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成;

绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A;

绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;

沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为90~300根/m;绒毛Ⅱ的分布密度为45~150根/m。

作为优选的技术方案:

如上所述的保暖起绒纱,采用图像法来测量,即将起绒纱拍照处理,分析所述短纤维露出所述复丝最外侧单丝表面的长度,测量其平均值,短纤维A露出长丝复丝最外侧单丝表面的平均长度为3~5mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为15~20mm。

此外,本发明还提供一种保暖起绒纱的装置,包括喷嘴、短纤维A输送装置、短纤维B输送装置、高压气流III喷射装置、高压气流IV喷射装置和长丝复丝输送装置;

喷嘴包括块体;块体内设有圆柱通孔I、圆柱通孔II、圆柱筒I、圆柱筒II、输纤通道Ⅰ和输纤通道Ⅱ;圆柱通孔I、圆柱通孔II、圆柱筒I、圆柱筒II的中心轴线平行于左右方向;圆柱通孔I位于圆柱通孔II的左侧,二者共轴且间距排列;

圆柱筒I位于圆柱通孔I内,二者共轴且圆柱筒I的外径小于圆柱通孔I的直径,圆柱筒I和圆柱通孔I的左右两端齐平且密封连接;圆柱筒Ⅰ的中空部分即为输纤通道III;

圆柱筒II位于圆柱通孔II内,二者共轴且圆柱筒II的外径小于圆柱通孔II的直径,圆柱筒II和圆柱通孔II的左右两端齐平且密封连接;圆柱筒Ⅱ的中空部分即为输纤通道IV;

圆柱通孔I与输纤通道Ⅰ连通,二者的连接点位于圆柱通孔I的孔壁上;

圆柱通孔II与输纤通道Ⅱ连通,二者的连接点位于圆柱通孔II的孔壁上;

圆柱筒Ⅰ的侧壁上设有n组通孔III,n为4~6,每组各含5~8个通孔III;各通孔III的一端与圆柱筒Ⅰ的外壁相交,交点记为点p,另一端与圆柱筒Ⅰ的内壁相交,交点记为点q,沿圆柱筒Ⅰ的长度方向点p位于点q的左侧或同侧;第1~n组通孔III沿圆柱筒Ⅰ的长度方向间距排列;各通孔III的中心轴线与左右方向的夹角为85~90°,且各通孔III的中心轴线与圆柱筒Ⅰ的中心轴线相交;

圆柱筒Ⅱ的侧壁上设有m组通孔IV,m为4~5,每组各含5~8个通孔IV;各通孔IV的一端与圆柱筒Ⅱ的外壁相交,交点记为点f,另一端与圆柱筒Ⅱ的内壁相交,交点记为点g,沿圆柱筒Ⅱ的长度方向点f位于点g的左侧或同侧;第1~m组通孔IV沿圆柱筒Ⅱ的长度方向间距排列;各通孔IV的中心轴线与左右方向的夹角为85~90°,且各通孔IV的中心轴线与圆柱筒Ⅱ的中心轴线不相交,间距为1~2mm;

各组通孔III环绕圆柱筒Ⅰ的中心轴线圆周均布,即通孔III分布成均匀放射状形状;各组通孔IV环绕圆柱筒Ⅱ的中心轴线圆周均布,即通孔IV分布成均匀放射状形状;

n组通孔III都为圆形通孔,且直径都为1~2mm;第1~n组通孔III中相邻两组通孔III对应的点q的距离为15~20mm,两组通孔Ⅲ之间的距离如此设置的原因是为了短纤维与长丝更紧密合理,当距离太小时,短纤维与长丝结合时,受到别的相互干扰作用较大,会影响部分短纤维与长丝复丝的结合,造成落绒现象,当距离太大时,短纤维在长丝复丝表面难以做到分布均匀紧致;通孔III对应的点q与圆柱筒I的两端的最小距离为10~15mm,通孔Ⅲ离圆柱筒Ⅰ的两端有一定距离的原因是避免纤维对圆柱筒Ⅰ产生堵塞;m组通孔IV都为圆形通孔,且直径都为1~2mm;第1~m组通孔IV中相邻两组通孔IV对应的点g的距离为25~30mm,两组通孔IV之间的距离如此设置的原因是为了短纤维与长丝更紧密合理,当距离太小时,短纤维与长丝结合时,受到别的相互干扰作用较大,会影响部分短纤维与长丝复丝的结合,造成落绒现象,当距离太大时,短纤维在长丝复丝表面难以做到分布均匀紧致;通孔IV对应的点g与圆柱筒II的两端的最小距离为10~15mm,通孔IV离圆柱筒ⅠI的两端有一定距离的原因是避免纤维对圆柱筒ⅠI产生堵塞;

短纤维A输送装置与输纤通道Ⅰ连通;短纤维B输送装置与输纤通道Ⅱ连通;

高压气流III喷射装置与输纤通道Ⅰ连通,用于提供高压气流III,高压气流III的压强以及喷嘴的尺寸相互配合使得进入通孔III内的高压气流I的压强为1~2MPa;

高压气流IV喷射装置与输纤通道Ⅱ连通,用于提供高压气流IV,高压气流IV的压强以及喷嘴的尺寸相互配合使得进入通孔IV内的高压气流II的压强为0.5~1MPa;

长丝复丝输送装置用于将长丝复丝依次输送至输纤通道III、输纤通道IV中。

作为优选的技术方案:

如上所述的装置,圆柱通孔I的半径为20~35mm,圆柱通孔II的半径为65~80mm;圆柱通孔Ⅰ和圆柱通孔Ⅱ的半径参数是和所对应喂入的短纤维A和短纤维B有关的,两者的尺寸的大小需保证纤维能够在各个通孔及各部分顺利转移,尺寸太小时,不利于纤维转移,尺寸太大,体积太大,不利于安装。

如上所述的装置,圆柱通孔I和圆柱通孔II的间距为10~20mm;将圆柱通孔Ⅰ和圆柱通孔Ⅱ的间距设置为10~20mm的原因在于当两者之间的间距太小时,两者之间的气流会产生相互干扰,影响起绒效果,当两者间距太大时使得整个喷嘴的体积太大,不利于安装使用。

如上所述的装置,圆柱筒I的内径为2~4mm,壁厚为10~25mm,长度为50~100mm;圆柱筒II的内径为8~10mm,壁厚为35~40mm,长度为200~300mm;圆柱筒I和圆柱筒II的尺寸参数是和所对应喂入的短纤维A和短纤维B有关的,两者的尺寸的大小需保证纤维能够在各个通孔及各部分顺利转移,尺寸太小时,不利于纤维转移,尺寸太大,体积太大,不利于安装。

如上所述的装置,输纤通道Ⅰ位于圆柱通孔I的上方,且二者的中心轴线的夹角为90°;输纤通道Ⅱ位于圆柱通孔II的上方,且二者的中心轴线的夹角为90°;输纤通道Ⅰ和输纤通道Ⅱ为渐缩形漏斗状结构,自上而下尺寸递减,输纤通道的结构如此设计的原因在于可以加速气流在输纤通道内速度,有利于提高纤维的速度。

如上所述的装置,输纤通道Ⅰ的长度为10~20mm,输纤通道Ⅱ的长度为35~45mm;输纤通道Ⅰ或输纤通道Ⅱ的横截面呈圆形,上端直径为5~8mm,下端直径为2~3mm;输纤通道I和输纤通道II的尺寸参数是和所对应喂入的短纤维A和短纤维B有关的,两者的尺寸的大小需保证纤维能够在各个通孔及各部分顺利转移,尺寸太小时,不利于纤维转移,尺寸太大,体积太大,不利于安装。

如上所述的装置,块体为“凹”字形结构,由位于左侧的长方体Ⅰ、位于中间的连接部和位于右侧的长方体Ⅱ组成;

圆柱筒I和圆柱通孔I都位于长方体Ⅰ内,圆柱筒I和圆柱通孔I的左端通过环形密封圈Ⅰ密封连接且与长方体Ⅰ的左侧面齐平,圆柱筒I和圆柱通孔I的右端通过环形密封圈ⅠI密封连接且与长方体Ⅰ的右侧面齐平;

圆柱筒II和圆柱通孔II都位于长方体Ⅱ内,圆柱筒II和圆柱通孔II的左端通过环形密封圈ⅠII密封连接且与长方体Ⅱ的左侧面齐平,圆柱筒II和圆柱通孔II的右端通过环形密封圈ⅠV密封连接且与长方体Ⅱ的右侧面齐平。

如上所述的装置,块体的材质为金属。

本发明的机理如下:

由丝道喂入的长丝复丝,复丝中的单丝会相互转移纠缠,由于短纤维由通孔III、孔IV射入丝道后,具有一定的初速度且会在气流的作用下与复丝中的单丝一起转移,在转移的过程中会和复丝中的单丝纠缠在一起,一部分短纤维会包缠在复丝的表面,还有一部分短纤维的一端与复丝中的单丝纠缠、穿插在一起,另一端露出复丝表面,形成起绒纱。本发明起绒的机理和现有技术起绒的机理是不一样的,现有技术起绒都是在织物的基础上起绒的,比如静电植绒,是将短纤维依靠技术处理使其植在织物上,形成起绒织物,割绒是将织物做割绒处理得到起绒织物,本发明是做成起绒纱,用起绒纱制得起绒织物。

有益效果

(1)本发明的一种保暖起绒纱,保暖起绒纱的表面具有短绒与长绒高低搭配的特征,所制成的织物表面能够形成类似动物皮毛的表面特征,具有较好的保暖性能;

(2)本发明的一种保暖起绒纱的制备方法,可直接将长丝复丝与短纤维纺制成起绒纱,该方法简单,适用范围广。

附图说明

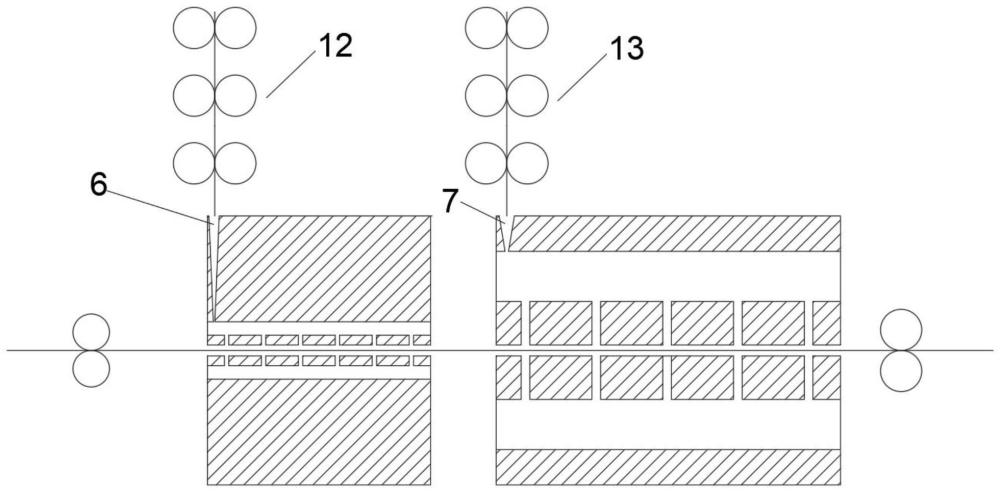

图1为本发明的制备保暖起绒纱的装置示意图;

图2为本发明的喷嘴整体结构示意图;

图3为本发明的喷嘴沿圆柱通孔I中心轴线的剖面结构示意图;

图4为本发明中长方体I部分的左视结构示意图;

图5为本发明中长方体II部分的右视结构示意图;

图6为本发明中圆柱筒I的沿其中心轴线的剖面结构示意图;

图7为本发明中圆柱筒I的立体结构示意图;

图8为本发明中圆柱筒II的立体结构示意图;

其中,1-长方体Ⅰ,2-长方体Ⅱ,3-连接部,4-圆柱筒I,5-圆柱筒II,6-输纤通道Ⅰ,7-输纤通道Ⅱ,8-圆柱通孔I,9-圆柱通孔II,10-通孔III,11-通孔IV,12-短纤维A输送装置,13-短纤维B输送装置。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

以下各实施例中用于制备保暖起绒纱的装置,如图1所示,包括喷嘴、短纤维A输送装置12、短纤维B输送装置13、高压气流III喷射装置、高压气流IV喷射装置和长丝复丝输送装置;

如图2所示,喷嘴包括块体、圆柱通孔I 8、圆柱通孔II 9、圆柱筒I 4、圆柱筒II 5、输纤通道I 6和输纤通道II 7;

块体为金属材质的“凹”字形结构,由位于左侧的长方体I 1、位于中间的连接部3和位于右侧的长方体II 2组成;

圆柱通孔I 8、圆柱通孔II 9、圆柱筒I 4、圆柱筒II 5的中心轴线都平行于左右方向;圆柱通孔I 8位于圆柱通孔II 9的左侧,二者共轴且间距为10~20mm;

如图2~4、图6~7所示,圆柱筒I 4的内径为2~4mm,壁厚为10~25mm,长度为50~100mm;圆柱筒I 4的侧壁上设有n组直径都为1~2mm的圆形的通孔III 10,n为4~6,每组中,通孔III 10的数量为5~8个,且环绕圆柱筒I 4的中心轴线圆周均布;各通孔III 10的一端与圆柱筒I 4的外壁相交,交点记为点p,另一端与圆柱筒I 4的内壁相交,交点记为点q,沿圆柱筒I 4的长度方向点p位于点q的左侧或同侧;第1~n组通孔III 10沿圆柱筒I 4的长度方向间距排列,相邻两组通孔III 10对应的点q的距离为15~20mm,通孔III 10对应的点q与圆柱筒I 4的两端的最小距离为10~15mm;各通孔III 10的中心轴线与左右方向的夹角为85~90°,且各通孔III 10的中心轴线与圆柱筒I 4的中心轴线相交;

圆柱筒I 4位于圆柱通孔I 8内,二者共轴且圆柱筒I 4的外径小于圆柱通孔I 8的直径,圆柱通孔I 8的半径为20~35mm;圆柱筒I 4和圆柱通孔I 8又都位于长方体I 1内,圆柱筒I 4和圆柱通孔I 8的左端通过环形密封圈I密封连接且与长方体I 1的左侧面齐平,圆柱筒I 4和圆柱通孔I 8的右端通过环形密封圈II密封连接且与长方体I 1的右侧面齐平;

如图2、图3、图5、图8所示,圆柱筒II 5的内径为8~10mm,壁厚为35~40mm,长度为200~300mm;圆柱筒II 5的侧壁上设有m组直径都为1~2mm的圆形的通孔IV 11,m为4~5,每组中,通孔IV 11的数量为5~8个,且环绕圆柱筒II 5的中心轴线圆周均布;各通孔IV 11的一端与圆柱筒II 5的外壁相交,交点记为点f,另一端与圆柱筒II 5的内壁相交,交点记为点g,沿圆柱筒II 5的长度方向点f位于点g的左侧或同侧;第1~m组通孔IV 11沿圆柱筒II 5的长度方向间距排列,相邻两组通孔IV 11对应的点g的距离为25~30mm,通孔IV 11对应的点g与圆柱筒II 5的两端的最小距离为10~15mm;各通孔IV 11的中心轴线与左右方向的夹角为85~90°,且各通孔IV 11的中心轴线与圆柱筒II 5的中心轴线不相交,间距为1~2mm;

圆柱筒II 5位于圆柱通孔II 9内,二者共轴且圆柱筒II 5的外径小于圆柱通孔II9的直径,圆柱通孔II 9的半径为65~80mm;圆柱筒II 5和圆柱通孔II 9又都位于长方体II2内,圆柱筒II 5和圆柱通孔II 9的左端通过环形密封圈III密封连接且与长方体II 2的左侧面齐平,圆柱筒II 5和圆柱通孔II 9的右端通过环形密封圈IV密封连接且与长方体II 2的右侧面齐平;

如图2和图3所示,输纤通道I 6和输纤通道II 7为渐缩形漏斗状结构,且横截面呈圆形;输纤通道I 6的长度为10~20mm,上端直径为5~8mm,下端直径为2~3mm;输纤通道II 7的长度为35~45mm,上端直径为5~8mm,下端直径为2~3mm;

输纤通道I 6位于长方体I 1内且与圆柱通孔I 8连通,二者的连接点位于圆柱通孔I 8的孔壁上;输纤通道I 6位于圆柱通孔I 8的上方,且二者的中心轴线的夹角为90°;

输纤通道II 7位于长方体II 2内且与圆柱通孔II 9连通,二者的连接点位于圆柱通孔II 9的孔壁上;输纤通道II 7位于圆柱通孔II 9的上方,且二者的中心轴线的夹角为90°;

短纤维A输送装置12与输纤通道I 6连通;短纤维B输送装置13与输纤通道II 7连通;

高压气流III喷射装置与输纤通道I 6连通,用于提供高压气流III,高压气流III的压强以及喷嘴的尺寸相互配合使得进入通孔III 10内的高压气流I的压强为1~2MPa;

高压气流IV喷射装置与输纤通道II 7连通,用于提供高压气流IV,高压气流IV的压强以及喷嘴的尺寸相互配合使得进入通孔IV 11内的高压气流II的压强为0.5~1MPa;

长丝复丝输送装置用于将长丝复丝依次输送至输纤通道III(即圆柱筒I的中空部分)、输纤通道IV(即圆柱筒II的中空部分)中。

下面以具体数据对本发明进行进一步的详细说明,下列的实施例中给出了影响最终所制保暖起绒纱相关重要指标的参数;其余未给出的参数因影响很小,所以不做具体限定。

实施例1

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有4组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为15mm,每组中含5个短纤维喂入点;输纤通道IV上共有4组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为25mm,每组中含5个短纤维喂入点;长丝复丝中单丝的根数为20根;匀速运动的速度为40m/min;短纤维A为平均长度为10mm的精梳落棉纤维,总喂入量为60根/s,喂入方向与长丝复丝的输送方向呈90°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为32mm的精梳棉纤维,总喂入量为30根/s,喂入方向与长丝复丝的输送方向呈90°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1mm;高压气流Ⅰ的压强为1MPa,高压气流Ⅱ的压强为0.5MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为90根/m;绒毛Ⅱ的分布密度为45根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为3mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为15mm。

实施例2

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有5组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为18mm,每组中含8个短纤维喂入点;输纤通道IV上共有5组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为30mm,每组中含8个短纤维喂入点;长丝复丝中单丝的根数为30根;匀速运动的速度为20m/min;短纤维A为平均长度为13mm的精梳落棉纤维,总喂入量为100根/s,喂入方向与长丝复丝的输送方向呈88°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为38mm的粘胶纤维,总喂入量为50根/s,喂入方向与长丝复丝的输送方向呈88°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为2mm;高压气流Ⅰ的压强为2MPa,高压气流Ⅱ的压强为1MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为300根/m;绒毛Ⅱ的分布密度为150根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为5mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为20mm。

实施例3

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有4组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为16mm,每组中含6个短纤维喂入点;输纤通道IV上共有4组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为28mm,每组中含5个短纤维喂入点;长丝复丝中单丝的根数为25根;匀速运动的速度为30m/min;短纤维A为平均长度为12mm的精梳落棉纤维,总喂入量为80根/s,喂入方向与长丝复丝的输送方向呈85°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为35mm的涤纶纤维,总喂入量为40根/s,喂入方向与长丝复丝的输送方向呈87°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1.5mm;高压气流Ⅰ的压强为1MPa,高压气流Ⅱ的压强为0.8MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为160根/m;绒毛Ⅱ的分布密度为80根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为3.5mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为18mm。

实施例4

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有5组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为20mm,每组中含7个短纤维喂入点;输纤通道IV上共有5组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为30mm,每组中含6个短纤维喂入点;长丝复丝中单丝的根数为26根;匀速运动的速度为40m/min;短纤维A为平均长度为15mm的精梳落棉纤维,总喂入量为90根/s,喂入方向与长丝复丝的输送方向呈90°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为36mm的羊毛纤维,总喂入量为45根/s,喂入方向与长丝复丝的输送方向呈85°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1.3mm;高压气流Ⅰ的压强为1.8MPa,高压气流Ⅱ的压强为0.9MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为135根/m;绒毛Ⅱ的分布密度为67根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为5mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为19mm。

实施例5

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有4组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为15mm,每组中含5个短纤维喂入点;输纤通道IV上共有4组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为26mm,每组中含7个短纤维喂入点;长丝复丝中单丝的根数为30根;匀速运动的速度为35m/min;短纤维A为平均长度为10mm的精梳落棉纤维,总喂入量为70根/s,喂入方向与长丝复丝的输送方向呈86°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为33mm的涤纶纤维,总喂入量为30根/s,喂入方向与长丝复丝的输送方向呈87°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1.8mm;高压气流Ⅰ的压强为1.2MPa,高压气流Ⅱ的压强为0.6MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为120根/m;绒毛Ⅱ的分布密度为51根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为3mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为16mm。

实施例6

一种使用上述制备保暖起绒纱的装置制备保暖起绒纱的方法,即在长丝复丝匀速运动依次经过输纤通道III、输纤通道IV的过程中,利用高压气流Ⅰ将短纤维A经通孔III连续喂入输纤通道III内,利用高压气流Ⅱ将将短纤维B经通孔IV连续喂入输纤通道IV内,即得保暖起绒纱;

其中,纺纱参数包括:输纤通道III上共有5组喂入点(即通孔III),相邻两组短纤维喂入点的距离(即相邻两组通孔III对应的点q的距离)为17mm,每组中含8个短纤维喂入点;输纤通道IV上共有5组喂入点(即通孔IV),相邻两组短纤维喂入点的距离(即相邻两组通孔IV对应的点g的距离)为28mm,每组中含8个短纤维喂入点;长丝复丝中单丝的根数为30根;匀速运动的速度为25m/min;短纤维A为平均长度为14mm的精梳落棉纤维,总喂入量为60根/s,喂入方向与长丝复丝的输送方向呈87°夹角,且通孔III的中心轴线与输纤通道III的中心轴线相交;短纤维B为平均长度为34mm的粘胶纤维,总喂入量为35根/s,喂入方向与长丝复丝的输送方向呈86°夹角,且通孔IV的中心轴线与输纤通道IV的中心轴线不相交,间距为1.1mm;高压气流Ⅰ的压强为1.5MPa,高压气流Ⅱ的压强为0.7MPa。

最终制得的保暖起绒纱主要由长丝复丝和位于长丝复丝表面的绒毛Ⅰ和绒毛Ⅱ构成,绒毛Ⅰ是指一端为自由端,且另一端通过相互穿插、包缠和/或纠结的方式与长丝复丝结合的短纤维A,绒毛Ⅱ是指一端为自由端,且另一端通过包缠的方式与长丝复丝和短纤维A结合的短纤维B;沿长丝复丝的长度方向,绒毛Ⅰ的分布密度为144根/m;绒毛Ⅱ的分布密度为84根/m;短纤维A露出长丝复丝最外侧单丝表面的平均长度为4mm;短纤维B露出长丝复丝最外侧单丝表面的平均长度为17mm。