一种具有弧圈结构的花斑锦纶空变复合丝的制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及化纤技术领域,特别涉及一种具有弧圈结构的花斑锦纶空变复合丝的制备方法。

背景技术

随着人们对身体健康的更多关注,使得人们对于运动更加青睐。因此,运动服装也越来越受到格外的关注,并相当畅销。作为主流服装面料的锦纶纤维,由于其优异的吸湿排汗、穿着舒适、耐磨等优势,得到服装面料商的青睐。其中,色纺纱由于其特有的免染、色牢度高等优势,使其顺应了绿色环保的时代潮流,成为客商的首选产品。其中,花斑锦纶空变复合丝是其中最重要的一类。

空气变形丝(简称空变丝,ATY),是指利用压缩空气喷射处理长丝,使丝束之间发生相互缠结,以获得蓬松性且具有弧圈结构的纱线。该纱线兼具化学纤维与天然纤维的优越特性,特有的弧圈结构层次均匀、丰富,手感更柔软,穿着更舒适,具有吸湿、透气、保暖等功效,同时还有耐磨、抗起毛、抗起球、洗涤尺寸稳定性等优势。基于此,研发人员已经过充分利用空气变形技术,制成了仿毛、仿麻、仿棉等不同类型的ATY纱线。

虽然,目前利用空变复合丝制备出各种类型的ATY纱线,但是,没有能够直接达到弧圈结构的花斑锦纶空变复合丝的相关产品。为此,本公司针对目前的产品现状,设计一款能够表现出弧圈结构的花斑锦纶空变复合丝产品。

发明内容

本发明的目的是为了解决解决目前缺少具有弧圈结构的花斑锦纶空变复合丝的技术问题,提供一种具有弧圈结构的花斑锦纶空变复合丝的制备方法。

本发明主要介绍了一种具有弧圈结构的花斑锦纶空变复合丝的制备方法,本专利拟采用消光锦纶切片和特定颜色的色纺母粒,通过纺丝熔融及原液着色共混添加技术,结合使用空变设备,通过工艺生产技术优化,开发出了具有彩色花斑纹效果的锦纶ATY纱线,该产品根据工艺调整,可涵盖长毛、中毛、短毛等多种风格,被广泛应用于内衣、T恤、户外运动、休闲等领域。

具体的,本发明采用以下技术方案进行:

一种具有弧圈结构的花斑锦纶空变复合丝的制备方法,该制备方法具体包括以下步骤:

(1)将经过干燥处理的原料PA6切片经熔融纺丝技术制备得到素色锦纶FDY;

(2)经过原液着色共混纺丝技术制备得到原液着色锦纶FDY;

(3)将步骤(1)得到的素色锦纶FDY作为芯纱,步骤(2)得到的原液着色锦纶FDY作为皮纱,采用空变设备制备具有弧圈结构的花斑锦纶空变复合丝;制备过程中,芯纱超喂率控制在10~15%,皮纱超喂率控制在10~35%;网络处理前采用低温热定型处理,热箱温度为110-130℃;网络处理中空气喷吹压力控制在0.7~1.1Mpa,网络处理后采用热辊进行热处理,热处理温度为110-150℃。

作为优选,所述素色锦纶FDY制备过程中,熔体的熔融温度控制在250-255℃之间;纺丝组件设定的压力为15-19.5MPa,喷丝孔数控制在24-136f,纤度为30-120D,侧吹风风速0.4-0.5m/s,风温为18-19.5℃,湿度为80-95%,初生纤维的上油率为1.2-1.5%,预网络压力为0.05-0.1MPa,主网络压力0.12-0.16Mpa。

作为优选,所述素色锦纶FDY制备过程中,第一导丝辊GR1速度为3500-3800m/min,第二导丝辊GR2速度为4200-4600m/min,温度为150-160℃,第三导丝辊GR3速度为4200-4600m/min,总拉伸倍数控制在1.20-1.40之间。

作为优选,所述原液着色锦纶FDY制备过程中,熔体的熔融温度控制在265-270℃之间,纺丝组件设定的压力为15-18MPa,喷丝孔数控制在24-136f,纤度在30-120D,侧吹风风速0.4-0.5m/s,风温为18-19.5℃,湿度为80-95%;初生纤维的上油率为1.0-1.3%,预网络压力为0.05-0.1MPa,主网络压力0.1-0.2Mpa。

作为优选,所述原液着色锦纶FDY制备过程中,第一导丝辊GR1速度为3100-3300m/min,第二导丝辊GR2速度为4100-4300m/min,温度为150-160℃,第三导丝辊GR3速度为4100-4300m/min,总拉伸倍数控制在1.20-1.40之间。

作为优选,步骤(3)中加工速度控制在350~500m/min。

作为优选,步骤(3)的具备过程为:

将素色锦纶FDY作为芯纱,原液着色锦纶FDY作为皮纱,将芯纱和皮纱分别通过导丝管、切丝器、移丝器,后分别经由罗拉引至热箱进行低温热定型处理;芯纱超喂率控制在10~15%,皮纱超喂率控制在10~35%;热箱的处理温度为110-130℃;

热箱处理后,芯纱和皮纱分别依次经由不同的移丝器、罗拉引导进行网络处理,在网络处理前,芯纱和皮纱均经过探丝器,网络处理中,由水箱供水连接设置出水嘴,网络器的空气喷吹压力控制在0.7~1.1MPa;

经过网络处理后,经过分丝辊,然后经过热辊进行热处理,热辊的热处理温度为110-150℃;

最后,由导丝钩配合引出卷绕成为ATY产品。

本发明采用原液着色共混熔融纺丝工艺,结合特殊的空变设备,使得加工的产品锦纶空变复合丝具有特殊的毛圈结构,以实现仿毛、仿麻、仿棉的效果。花斑效果色系及花斑风格多样,色彩鲜艳,可以根据客户的需求进行定制,产品面料适用广泛,多用于运动服、内衣、家纺等领域。除此之外,本发明产品原料采用的原液着色技术,具有环境友好、绿色的优势,同时保持了锦纶纤维吸湿透气、耐磨、耐候等特性。

目前,常规生产方式为使两根原料纤维经过空变设备进行空气喷吹并网合股,产品不经过拉伸变形,容易形成不规律且大小不同的毛圈结构,产品性能不稳定,织物呈现不平整的效果。

本专利所涉及的技术主要为低温拉伸+热烫技术,经过拉伸涉及,纱线取向更加稳定,且经过热辊后,可以消除一些过大的毛圈,使得纱线毛圈结构更加稳定,纱线产品风格更加均匀,织物面料更加平整,手感舒适。

(1)平行低温热拉伸技术:目前市场上常规空变纱的生产工艺相对较简单,采用两种原料进行空气喷嘴喷吹处理即可形成毛圈结构,但该方法生产的产品性能不稳定,产品毛圈结构不稳定,影响纱线指标及后道面料平滑性。而本项目进行特殊的设备及工艺改进设计,新增低温拉伸技术,使得产品毛圈结构更均匀,指标更稳定。

(2)同步小超喂差皮芯控制技术:摈弃常规的皮芯纱大超喂差实现毛圈结构,本项目在上述低温热定型的前提下,采用同步小超喂差皮芯控制技术,不仅实现空变纱的毛圈结构还具有节能环保的优势。

(3)低供气压力控制技术:压缩空气的压力对变形效果影响较大。随着压力的增大,气体喷射速度也相应增大,作用在丝束上的力也变大,有利于单丝变形成圈成弧,缠结牢固。区别于常规空变纱能耗大的缺点,本项目主要为细旦产品,单丝较细,变形所需要的动能也相应较小,节能环保的同时,保证产品性能优异。

(4)毛圈“低温热烫”稳固技术:常规空变纱的生产设备不具备热定型条件,产成纱线毛圈结构不均匀,出现异常大弧圈。本项目经过设备改造,通过增加热辊,经过低温热烫技术,在不影响纱线指标的前提下,可以做到纱线形态均匀,成品布面整洁爽滑。

本发明的有益效果是:本发明采用原液着色共混熔融纺丝工艺,结合特别改进的空变设备,使得加工的产品锦纶空变复合丝具有特殊的毛圈结构,以实现仿毛、仿麻、仿棉的效果;花斑效果色系及花斑风格多样,色彩鲜艳,可以根据客户的需求进行定制,产品面料适用广泛,多用于运动服、内衣、家纺等领域;本发明产品原料采用的原液着色技术,使得产品免染,具有环境友好、绿色的优势,同时保持了锦纶纤维吸湿透气、耐磨、耐候等特性。

附图说明

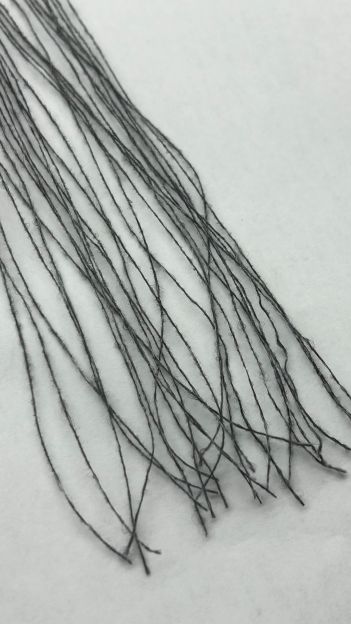

图1是本发明生产的锦纶空变复合丝。

图2是本发明生产的锦纶空变复合丝放大100倍的显微图。

图3是本发明锦纶空变复合丝编织形成的成品布料。

图4是本发明锦纶空变复合丝编织形成的另一种成品布料。

图5是本发明制备锦纶空变复合丝的工艺流程图。

图5中:1芯纱,2皮纱,3导丝管,4切丝器,5移丝器6罗拉1,7罗拉2,8热箱,9罗拉3,10探丝器,11罗拉4,12出水嘴,13网络器,14水箱,15分丝辊,16热辊,17导丝钩18ATY产品。

具体实施方式

现在将进一步细化基于附图所示的代表性实施方案。应当理解,以下描述并非旨在将实施方案限制于一个优选实施方案。相反,其旨在涵盖可被包括在由所附权利要求限定的所述实施方案的实质和范围内的替代形式、修改形式和等同形式。

在以下的详细描述中,参考了形成说明书的一部分的附图,并且在附图中以举例说明的方式示出了根据所述实施方案的具体实施方案。尽管足够详细地描述了这些实施例以使得本领域的技术人员能够实施所述实施例,但应当理解,这些实例不是限制性的,使得可以使用其它实例并且可在不脱离所述实施例的实质和范围的情况下做出相应的修改。

本方案中,首先是制备素色锦纶FDY和原液着色锦纶FDY,两种的具体步骤如下:

素色锦纶FDY制备过程中,熔体的熔融温度控制在250-255℃之间;纺丝组件设定的压力为15-19.5MPa,喷丝孔数控制在24-136f,纤度为30-120D,侧吹风风速0.4-0.5m/s,风温为18-19.5℃,湿度为80-95%,初生纤维的上油率为1.2-1.5%,预网络压力为0.05-0.1MPa,主网络压力0.12-0.16Mpa;素色锦纶FDY制备过程中,第一导丝辊GR1速度为3500-3800m/min,第二导丝辊GR2速度为4200-4600m/min,温度为150-160℃,第三导丝辊GR3速度为4200-4600m/min,总拉伸倍数控制在1.20-1.40之间。

原液着色锦纶FDY制备过程中,熔体的熔融温度控制在265-270℃之间,纺丝组件设定的压力为15-18MPa,喷丝孔数控制在24-136f,纤度在30-120D,侧吹风风速0.4-0.5m/s,风温为18-19.5℃,湿度为80-95%;初生纤维的上油率为1.0-1.3%,预网络压力为0.05-0.1MPa,主网络压力0.1-0.2Mpa;原液着色锦纶FDY制备过程中,第一导丝辊GR1速度为3100-3300m/min,第二导丝辊GR2速度为4100-4300m/min,温度为150-160℃,第三导丝辊GR3速度为4100-4300m/min,总拉伸倍数控制在1.20-1.40之间。

如图5所示,将得到的素色锦纶FDY作为芯纱,得到的原液着色锦纶FDY作为皮纱,采用空变设备制备具有弧圈结构的花斑锦纶空变复合丝;

将素色锦纶FDY作为芯纱,原液着色锦纶FDY作为皮纱,将芯纱和皮纱分别通过导丝管、切丝器、移丝器,后分别经由罗拉引至热箱进行低温热定型处理;芯纱超喂率控制在10~15%,皮纱超喂率控制在10~35%;热箱的处理温度为110-130℃;

热箱处理后,芯纱和皮纱分别依次经由不同的移丝器、罗拉引导进行网络处理,在网络处理前,芯纱和皮纱均经过探丝器,网络处理中,由水箱供水连接设置出水嘴,网络器的空气喷吹压力控制在0.7~1.1MPa;

经过网络处理后,经过分丝辊,然后经过热辊进行热处理,热辊的热处理温度为110-150℃;

最后,由导丝钩配合引出卷绕成为ATY产品,相应的加工速度控制在350~500m/min。

实施例1:深灰花斑锦纶复合丝200D/136F,包括以下步骤:

原料1:素色锦纶90D/68F FDY的制备:

将原料切片在氮气保护下投入料仓之中,经螺杆挤压机(各区温度控制在245-260℃之间)熔融并通过计量泵准确计量;

熔体随即进入纺丝组件以19MPa的压力经68孔菱形分布的喷丝板喷出熔体细流,经侧吹风冷却后形成初生纤维,因产品单丝纤度较细,需加装整流器,以避免侧吹风紊乱引起的纱线条干不均匀,此处侧吹风风速0.45m/s,风温18.5℃,湿度90%;

初生纤维经油嘴上油后,丝束依次经过预网络器、第一导丝辊GR1、第二导丝辊GR2、主网络器的网络喷嘴、第三导丝辊GR3,最后卷绕成型得到原料1:素色锦纶FDY;

初生纤维的上油率为1.4%,预网络器压力为0.1 Mpa,第一导丝辊GR1速度为3800m/min;第二导丝辊GR2速度为4550m/min,温度为150℃;第三导丝辊GR3速度为4500m/min,总拉伸倍数控制在1.20。主网络器的网络压力控制在0.16 Mpa,网络喷嘴的孔径为1.4mm。卷绕速度控制在4500m/min之间。

原料2:原液着色锦纶90D/68F FDY的制备(此案例选择黑色):

将原料切片在氮气保护下投入料仓之中,同时黑色母粒经母粒添加装置进行精确计量,与锦纶切片经螺杆挤压机(各区温度控制在250-270℃之间)进行充分搅拌共混熔融;

熔体随即进入纺丝组件以18MPa的压力经68孔菱形分布的喷丝板喷出熔体细流,经侧吹风冷却后形成初生纤维,侧吹风风速0.45m/s,风温18.5℃,湿度90%;

初生纤维经油嘴上油后,丝束依次经过预网络器、第一导丝辊GR1、第二导丝辊GR2、主网络器的网络喷嘴、第三导丝辊GR3,最后卷绕成型得到原料2:黑色锦纶FDY;

初生纤维的上油率为1.2%,预网络器压力为0.1 Mpa,第一导丝辊GR1速度为3100m/min;第二导丝辊GR2速度为4220m/min,温度为160℃;第三导丝辊GR3速度为4200m/min,总拉伸倍数控制在1.36。主网络器的网络压力控制在0.2Mpa,网络喷嘴的孔径为1.4mm。卷绕速度控制在4200m/min之间。

由于皮芯纱位置的不同,产品表现出特殊的花色效果。本案例中以原料1素色锦纶FDY为芯纱,原料2黑色锦纶FDY为皮纱,缠绕过程中黑丝将白丝大部分包裹,因而产品色系为深灰色系,(见图1及图2中纱线1:深灰系);

皮芯纱分别经导丝管、圆孔瓷件、切丝器、移丝器至罗拉FR1(超喂15%)、FR2(超喂35%),再分别经探丝器、加工箱瓷件后进行压缩空气喷吹复合,气体射流压力对复合纱弧圈结构影响较大,压力越大,气流速度越大,丝束受力变大,使得单丝缠绕成圈较大,产品毛感越强。此案例中气体喷射压力控制为:0.9MPa,皮芯纱之间单丝缠结成弧,形成具有特殊弧圈结构的深灰花斑纹锦纶复合丝200D/136F。

实施例2:浅绿花斑锦纶复合丝70D/92F,包括以下步骤:

原料1:素色锦纶45D/68F FDY的制备:

将原料切片在氮气保护下投入料仓之中,经螺杆挤压机(各区温度控制在243-255℃之间)熔融并通过计量泵准确计量;

熔体随即进入纺丝组件以18.5MPa的压力经68孔菱形分布的喷丝板喷出熔体细流,经侧吹风冷却后形成初生纤维,因产品单丝纤度较细,需加装整流器,以避免侧吹风紊乱引起的纱线条干不均匀,此处侧吹风风速0.45m/s,风温18.5℃,湿度90%;

初生纤维经油嘴上油后,丝束依次经过预网络器、第一导丝辊GR1、第二导丝辊GR2、主网络器的网络喷嘴、第三导丝辊GR3,最后卷绕成型得到原料1:素色锦纶FDY;

初生纤维的上油率为1.35%,预网络器压力为0.08 Mpa,第一导丝辊GR1速度为3850m/min;第二导丝辊GR2速度为4480m/min,温度为155℃;第三导丝辊GR3速度为4500m/min,总拉伸倍数控制在1.16。主网络器的网络压力控制在0.16 Mpa,网络喷嘴的孔径为1.3mm。卷绕速度控制在4500m/min之间。

原料2:原液着色锦纶20D/24F FDY的制备(此案例选择绿色):

将经过干燥处理的原料切片在氮气保护下投入料仓之中,同时绿色母粒经母粒添加装置进行精确计量,与锦纶切片经螺杆挤压机(各区温度控制在250-265℃之间)进行充分搅拌共混熔融。

熔体随即进入纺丝组件以18MPa的压力经24孔菱形分布的喷丝板喷出熔体细流,经侧吹风冷却后形成初生纤维,侧吹风风速0.4m/s,风温19℃,湿度90%;

初生纤维经油嘴上油后,丝束依次经过预网络器、第一导丝辊GR1、第二导丝辊GR2、主网络器的网络喷嘴、第三导丝辊GR3,最后卷绕成型得到原料2:绿色锦纶FDY;

初生纤维的上油率为1.2%,预网络器压力为0.06 Mpa,第一导丝辊GR1速度为3150m/min;第二导丝辊GR2速度为4120m/min,温度为157℃;第三导丝辊GR3速度为4200m/min,总拉伸倍数控制在1.3。主网络器的网络压力控制在0.16 Mpa,网络喷嘴的孔径为1.2mm。卷绕速度控制在4100m/min之间。

本案例中以原料1素色锦纶FDY为皮纱,原料2绿色锦纶FDY为芯纱,缠绕过程中白丝将绿丝大部分包裹,因而产品色系为浅绿色系。

皮芯纱分别经导丝管、圆孔瓷件、切丝器、移丝器至罗拉FR1(超喂10%)、FR2(超喂25%),再分别经探丝器、加工箱瓷件后进行压缩空气喷吹复合,气压为:0.75MPa。此时皮芯纱之间单丝缠结成弧,形成具有特殊弧圈结构的浅花斑纹锦纶复合丝70D/92F。

本发明中的花斑锦纶空变复合丝经过大圆机形成的布料见图3、图4,产品具有一定的棉感及双色花斑效果,且花斑均匀。产品色系可根据客户需求进行定制,成品面料免染环保。

为了便于进行解释,上述描述中使用特定命名以提供对所述实施方案的彻底理解。然而,对于本领域技术人员而言显而易见的是,实施上述实施方案不需要这些具体细节。因此,出于说明和描述的目的呈现了对本文所述的具体实施方案的上述描述。其目的并非在于穷举或将实施方案限制到所公开的具体精确形式。对于本领域技术人员而言显而易见的是,在上述教导内容的基础,还能够进行一定的修改、组合和以及变型。