一种纱线处理系统及方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及纱线膨化技术领域,具体涉及一种纱线处理系统及方法。

背景技术

纱线的膨化是通过送纱机构将纱线送入膨化腔进行膨化处理,现有技术中的膨化腔为一个静止的腔体,从膨化腔的中部进纱口进入的纱线直接在膨化腔的蒸汽或热空气的作用下膨化,膨化后的纱线会在膨化腔内堆积,当堆积的纱线达到一定高度后会在膨化腔内坍塌,从而容易导致膨化后的纱线乱序打结,同时膨化腔内的空间利用率也较低。

发明内容

为解决上述现有技术的弊端,本发明公开了一种纱线处理系统,采用了如下技术方案:

一种纱线处理系统,包括送纱装置、输纱装置、导纱装置、进纱装置、膨化装置;所述送纱装置设于输纱装置上方;所述输纱装置与导纱装置成角度连接;所述进纱装置上设有进纱孔,所述进纱孔偏心设于进纱装置上,所述导纱装置与进纱孔连接;所述进纱装置与膨化装置转动连接。

进一步的,送纱装置包括第一输纱轮、第二输纱轮、所述第一输纱轮、第二输纱轮的转动方向相反;所述第一输纱轮、第二输纱轮形成接触区,所述接触区位于第一输纱轮、第二输纱轮的周向上。

进一步的,所述输纱装置包括支撑件、内管体;所述内管体可转动设于支撑件上,所述内管体与导纱装置连接。

进一步的,所述支撑件上设有导纱嘴,所述导纱嘴延伸入第一输纱轮、第二输纱轮之间,所述导纱嘴包括相对设置的第一适配部、第二适配部;第一适配部与第一输纱轮之间、第二适配部与第二输纱轮之间形成转动间隙。

进一步的,所述纱线处理系统还包括导杆,所述导杆位于膨化装置内;所述导杆与进纱装置连接,所述导杆在膨化装置中沿其轴向设置。

进一步的,所述导杆的直径由靠近进纱装置的一端向另一端逐渐减小。

进一步的,所述纱线处理系统还包括压纱件,所述压纱件位于膨化装置内,所述压纱件与进纱装置连接。

进一步的,所述压纱件为螺旋形压片,所述螺旋形压片上设有供纱线穿过的缺口;和/或,所述压纱件上设有传感器。

进一步的,所述纱线处理系统还包括驱动装置,所述驱动装置与进纱装置或膨化装置传动连接。

本发明还公开了一种应用上述任一所述的纱线处理系统的纱线处理方法,包括如下步骤,

纱线经送纱装置、输纱装置进入导纱装置内,所述纱线在导纱装置内蜷曲;导纱装置内的纱线经偏心设于进纱装置上的进纱孔进入膨化装置内,膨化后的纱线在膨化装置内形成纱线圈;随进纱装置或膨化装置的旋转,纱线圈绕膨化装置中部呈环形排布。

通过采用上述技术方案,本发明的有益效果为:

本发明通过进纱装置与膨化装置转动连接,且进纱孔偏心设于进纱装置上,使得纱线可以从膨化装置的不同位置进入膨化装置内,从而导致膨化后的纱线圈落在膨化装置的不同位置处,随着进纱装置或膨化装置转动一圈后,落在膨化装置不同位置处的纱线圈还可以在膨化装置内呈环形排布,从而大大提高了膨化装置的空间利用率,同时还不容易坍塌。

本发明的输纱装置通过导纱装置与进纱装置的进纱孔连接,且导纱装置与输纱装置成角度连接,使得当进纱装置旋转时,输纱装置随进纱装置的旋转而原位旋转,保证送纱装置送入的纱线可以稳定的进入输纱装置内。

附图说明

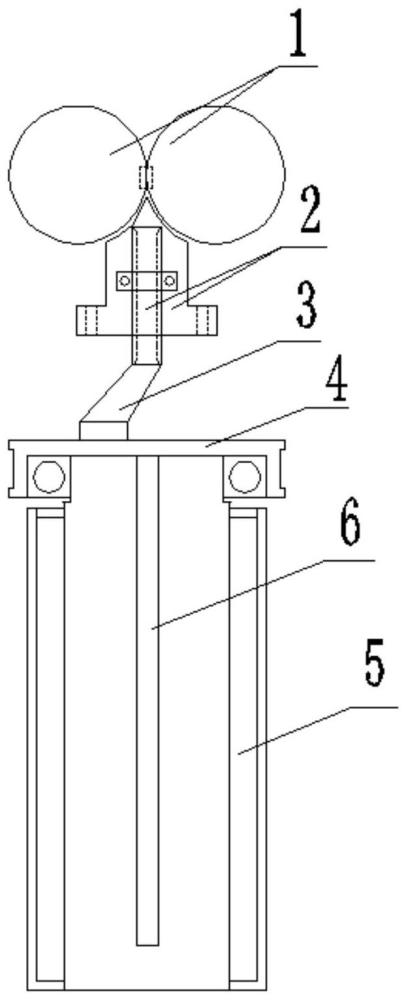

图1为实施例1的整体结构示意图;

图2为实施例1的送纱装置、输纱装置示意图;

图3为实施例1的送纱装置示意图;

图4为实施例1的膨化装置内膨化后的纱线示意图;

图5为实施例2的送纱装置、输纱装置示意图;

图6为实施例2的进纱装置、膨化装置示意图;

图7为实施例2的压纱件示意图。

其中,1-送纱装置、11-第一输纱轮、12-第二输纱轮、13-接触区、2-输纱装置、21-支撑件、22-内管体、23-导纱嘴、24-第一适配部、25-第二适配部、26-轴承、27-轴套、3-导纱装置、4-进纱装置、41-进纱孔、5-膨化装置、6-导杆、7-压纱件、71-缺口、a-纱线。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

如图1-3所示,本实施例公开了一种纱线处理系统,包括送纱装置1、输纱装置2、导纱装置3、进纱装置4、膨化装置5;所述送纱装置1设于输纱装置2上方;所述输纱装置2与导纱装置3成角度连接;所述进纱装置4上设有进纱孔41,所述进纱孔41偏心设于进纱装置4上,所述导纱装置3与进纱孔41连接;所述进纱装置4与膨化装置5转动连接。其中,“进纱孔41偏心设于进纱装置4上”指的是进纱孔41偏离进纱装置4的中心,当进纱装置4为圆形时,偏心指的是偏离圆心,当进纱装置4为方形、矩形时,偏心指的是偏离进纱装置的中心。所述进纱装置4可以为膨化腔的盖体,所述膨化装置5可以为膨化腔的腔体。

送纱装置1送入的纱线a经过输纱装置2、导纱装置3、进纱装置4进入膨化装置5内进行膨化,膨化后的纱线从膨化装置5的出纱孔(图中未示出)进入下一道工序,出纱孔一般设置在膨化装置5的底部。

本发明膨化装置5内膨化后的纱线a的排布如图4所示,本发明通过进纱装置4与膨化装置5转动连接,且进纱孔41偏心设于进纱装置4上,使得纱线a可以从膨化装置5的不同位置进入膨化装置5内,从而使得膨化后的纱线圈(即图4中依次排列的小圈)落在膨化装置5的不同位置处,随着进纱装置4或膨化装置5转动一圈后,落在膨化装置5不同位置处的纱线圈还可以在膨化装置5内呈环形排布(即图4中的小圈绕成的大环),从而大大提高了膨化装置5的空间利用率,同时还使得纱线的排布更加有序,不易坍塌,膨化后的纱线a可以在膨化装置5的出纱口有序的进入下一道工序。

本发明的进纱装置4与膨化装置5转动连接,指的是进纱装置4可以相对于膨化装置5转动,或者膨化装置5可以相对于进纱装置4转动,优选进纱装置4可以转动的方式。进纱装置4和膨化装置5可以通过轴承实现转动连接,纱线处理系统还包括驱动装置,所述驱动装置与进纱装置4或膨化装置5传动连接,从而实现驱动进纱装置4或膨化装置5转动,此处的传动连接方式不做限定,例如可以在进纱装置4或膨化装置5外套设齿轮,通过齿轮实现传动连接。

本发明的导纱装置3连接在输纱装置2和进纱装置4的进纱孔41之间,且与输纱装置2成角度连接,即导纱装置3为倾斜的斜管,通过设置倾斜的导纱装置3,当进纱装置4转动时,输纱装置2可以随进纱装置4的旋转而原位旋转,保证送纱装置1送入的纱线可以稳定的进入输纱装置2内,同时如图2所示,纱线a由输纱装置2进入倾斜的导纱装置3后,在导纱装置3内会有蜷曲的趋势,利于纱线a进入膨化装置5膨化后规则的成圈(即规则的形成图4中的小圈),从而使得纱线a膨化后可以整齐排列,使得纱线a可以有序的从膨化装置5的出纱孔进入下一道工序,不会出现断线或纱线缠绕的情况。

本实施例的送纱装置1包括第一输纱轮11、第二输纱轮12、所述第一输纱轮11、第二输纱轮12的转动方向相反;所述第一输纱轮11、第二输纱轮12形成接触区13,所述接触区13位于第一输纱轮11、第二输纱轮12的周向上,接触区13用于接触纱线a,从而实现通过输纱轮的转动,将纱线a送入输纱装置2中,接触区13处的第一输纱轮11、第二输纱轮12既可以相互接触(优选为弹性接触),也可以不接触,只要能够接触纱线a,实现纱线a的输送即可。在本实施例中第一输纱轮11优选为主动轮,可以通过驱动装置驱动,此处驱动方式可以选用现有技术中的驱动方式,不再展开描述,第二输纱轮12优选为被动轮,被动轮通过弹性件抵在主动轮上,随主动轮的转动而转动,弹性件可以为弹簧、气缸、油缸等等,只要可以保证纱线a顺利输送即可。

本实施例的输纱装置2包括支撑件21、内管体22,所述内管体22可转动设于支撑件21上,所述内管体22与导纱装置3连接,支撑件21起到支撑和固定的作用,保证内管体22转动的稳定性,如图2所示,内管体22通过一个轴承安装在支撑件21内。优选的,所述支撑件21上设有导纱嘴23,所述导纱嘴23延伸入第一输纱轮11、第二输纱轮12之间,所述导纱嘴23包括相对设置的第一适配部24、第二适配部25;第一适配部24与第一输纱轮11之间、第二适配部25与第二输纱轮12之间形成转动间隙。通过导纱嘴23延伸到第一输纱轮11、第二输纱轮12之间的设置,可以使得输纱装置2靠近接触区13的下方,避免了纱线a通过接触区13到达输纱装置2之前受气流的影响而飘动,保证顺利将纱线a送入输纱装置2内。第一适配部24与第一输纱轮11之间、第二适配部25与第二输纱轮12之间形成的转动间隙为0-2mm,优选为0.1-0.5mm,此处的转动间隙既可以保证输纱装置2对第一输纱轮11、第二输纱轮12的转动不产生干扰,还可以保证导纱嘴23尽可能的靠近接触区13。

在本实施的一种优选方案中,所述纱线处理系统还包括导杆6,所述导杆6位于膨化装置5内;所述导杆6与进纱装置4连接,所述导杆6在膨化装置5中沿其轴向设置。通过设置导杆6,可以进一步的防止膨化装置5内的纱线圈发生坍塌、倾倒,以免纱线乱序,利于实现纱线走线的连续性,以便进行连续膨纱,提高膨化效率。优选的,所述导杆6的表面粗糙度不大于3.2,进一步优选的,所述导杆6的表面粗糙度不大于2,通过控制导杆6表面的光洁度,可以避免挂纱;优选的,所述导杆6的直径由靠近进纱装置4的一端向另一端逐渐递减,纱线a在膨化装置5被膨化,体积增大,为了适应其体积变化,导杆6直径随之变化,纱线通过时更顺畅;优选的,所述导杆6内部为中空,所述导杆6上侧壁上设有侧孔,所述侧孔与所述导杆6内部的中空连通,在导杆6内部中空处通入水或者蒸汽后,水或蒸汽可以通过侧孔逸出,可以增加膨化装置5内的湿度,提高传热效率,利于纱线膨化;优选的,所述导杆内部设有加热装置,设置加热装置后,导杆也可以对膨化装置5的环境进行加热,提高传热效率。

实施例2

本实施例与实施例1相同之处不再赘述。

区别在于如图5所示,本实施例的内管体22通过至少两个轴承26与支撑件21连接,相邻轴承26之间设有轴套27。通过设置至少两个轴承26,可以保证内管体22在转动过程的稳定性,通过设置轴套27,可以对两个轴承26起到支撑作用,同时还可以保证两个轴承26的同轴度。

如图6-7所示,所述纱线处理系统还包括压纱件7,所述压纱件7位于膨化装置5内,所述压纱件7与进纱装置4连接,本发明通过设置压纱件7,可以使得纱线a在膨化装置5内稳定移动,纱线a不易在膨化装置5内堵塞,且纱线a不易乱序,利于实现流畅地走线,提高膨化效率。在本实施例的一种优选方案中,所述压纱件7为螺旋形压片,从而更好实现压纱作用,所述螺旋形压片上设有供纱线a穿过的缺口71;在本实施例的另一种优选方案中,所述压纱件7上设有传感器,可以用于监测膨化装置5内纱线a状况,当纱线a积累过多或堵塞时发出警报,降低向膨化装置5内送纱的速度或者停止送纱;优选的,进纱装置4上同时连接导杆6和压纱件7,膨化效率更高。

实施例3

本实施例公开了一种应用本发明的纱线处理系统的纱线处理方法,包括如下步骤,

纱线a经送纱装置1、输纱装置2进入导纱装置3内,所述纱线a在导纱装置3内蜷曲,当进纱装置4旋转时,导纱装置3内的纱线a蜷曲效果更好,如图2所示;

导纱装置3内的纱线a经偏心设于进纱装置4上的进纱孔41进入膨化装置5内,膨化后的纱线a在膨化装置5内形成纱线圈;

随进纱装置4或膨化装置5的旋转,纱线圈绕膨化装置5中部呈环形排布,如图4所示。

由于进纱孔41在进纱装置4上偏心设置,所以当进纱装置4或膨化装置5旋转时,膨化后的纱线圈会落在膨化装置5的不同位置,且后落入的纱线圈有一部分压在前落入的纱线圈上方,随着进纱装置4或膨化装置5旋转一圈后,纱线圈也会绕膨化装置5中部呈环形排布,当进纱装置4或膨化装置5旋转至下一圈后,下层环形的最后一个纱线圈的尾端同时为上层环形的第一个纱线圈的首端,且上层环形的第一个纱线圈仍然一部分压在下层环形的最后一个纱线圈上方,随着进纱装置4或膨化装置5的持续旋转,环形的纱线圈会依次层层叠加(旋转一圈,叠加一层),有序排列。本发明的纱线处理方法,充分利用了膨化装置5的内部空间,同时纱线在膨化装置5内有序排列,纱线从膨化装置5的出纱孔有序进入下一道工序,不易发生缠绕、乱序、断线等现象,大大提高了生产效率。

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。