双丝包缠纱线及其制备方法和生产设备

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及纺纱技术领域,尤其涉及一种能够对短纤维进行两次包缠的双丝包缠纱线及其制备方法和生产设备。

背景技术

长丝包缠纱是一类重要的差别化功能性纱线,因其含有独特的包缠结构,在外观和耐用性方面有自己独特的特点。

现有技术中的包缠纱生产方法是利用赛络菲尔纺进行长丝和短纤的复合包缠;也有同时使用两根长丝和短纤进行复合包缠的生产方式;也有先进行长丝和短纤的复合包缠,再进行复合纱与长丝的并捻再包覆的生产方式。同时在长丝包覆的角度和加捻三角区的设置上也有一些研究,但使用双丝包缠的纺纱方法还不够简单巧妙。因此,如何既能保证双丝都参与包缠,又能保证双丝具有多层叠加的效果,是目前亟需解决的技术问题。

发明内容

本发明的目的是提供一种双丝包缠纱线及其制备方法和生产设备,通过错位纺的方式将两根长丝依次包缠在短纤维上,可以得到符合毛羽、手感、以及耐磨要求的双丝包缠纱线。

本发明的上述实施目的主要由以下技术方案来实现:

第一方面,本发明提供一种双丝包缠纱线的制备方法,其包括:

将作为内芯层的短纤维须条喂入纺纱装置,同时将第一包缠长丝和第二包缠长丝分别从所述短纤维须条的两侧喂入所述纺纱装置;

利用错位纺技术,将所述第一包缠长丝和所述第二包缠长丝先后加捻缠覆在所述短纤维须条上,其中,所述短纤维须条与所述第一包缠长丝之间形成第一加捻三角区并加捻包缠形成单丝包缠纱线,所述单丝包缠纱线与所述第二包缠长丝之间形成第二加捻三角区并加捻包缠形成双丝包缠纱线。

在本发明的一个较佳的实施方式中,在进行所述错位纺时,通过改变所述第一包缠长丝的喂入位置、所述短纤维须条的喂入位置、以及所述第二包缠长丝的喂入位置之间的距离对所述第一加捻三角区和所述第二加捻三角区进行调整以平衡纱线所需要的毛羽、手感、耐磨要求。

在本发明的一个较佳的实施方式中,所述第一包缠长丝的喂入位置与所述第二包缠长丝的喂入位置之间的距离为5mm~25mm。

在本发明的一个较佳的实施方式中,所述短纤维须条的喂入位置与所述第一包缠长丝的喂入位置之间的距离为L

在本发明的一个较佳的实施方式中,所述短纤维须条为棉纤维须条,所述第一包缠长丝和所述第二包缠长丝均为尼龙长丝。

第二方面,本发明还提供一种双丝包缠纱线的生产设备,所述生产设备用于实施如上所述的双丝包缠纱线的制备方法,所述生产设备包括:

罗拉机构,位于前皮辊的后侧,所述短纤维须条能经过所述罗拉机构的牵伸喂入所述前皮辊;

第一导丝轮,位于所述罗拉机构的一侧,所述第一包缠长丝能经过所述第一导丝轮的牵引喂入所述前皮辊;

第二导丝轮,位于所述罗拉机构的另一侧,所述第二包缠长丝能通过所述第二导丝轮喂入所述前皮辊。

在本发明的一个较佳的实施方式中,沿所述前皮辊的轴线方向,所述第一导丝轮和所述第二导丝轮可移动地设置在所述前皮辊的上方。

在本发明的一个较佳的实施方式中,沿所述前皮辊的轴线方向,所述第一导丝轮的中心和所述第二导丝轮的中心之间的距离为5mm~25mm。

在本发明的一个较佳的实施方式中,所述短纤维须条在所述前皮辊的输出位置位于所述第一包缠长丝在所述前皮辊的输出位置和第二包缠长丝在所述前皮辊的输出位置之间。

第三方面,本发明还提供一种双丝包缠纱线,所述双丝包缠纱线由如上所述的双丝包缠纱线的制备方法生产而成。

与现有技术相比,本发明所述的技术方案具有以下特点和优点:

本发明以错位纺为纺纱方法,充分利用了错位纺带来的不规则加捻三角区的特点进行长丝包缠的设计,相较于常规的环锭纺长丝包缠,可以保证两根长丝加捻的先后顺序和加捻幅度,从而达到双丝两次加捻带来的叠加和补充效果,进一步减少包缠的盲区,增加长丝耐磨的区域,可以达到进一步减少毛羽,增强耐磨的特点。

与现有的双丝包缠方法相比,本发明的技术优点主要体现在以下几个方面:

1、本发明利用两根包缠长丝对短纤维须条进行左右包覆成纱可以进一步减少毛羽,增强耐磨;

2、在设置双丝包缠的基础上,通过使用错位纺来调整加捻三角区的位置关系,使得短纤维须条可以先后和两根包缠长丝进行加捻再加捻的双包缠,进行包缠的叠加和补充;

3、在错位纺的基础上通过调整两根包缠长丝的位置关系来变化加捻三角区,从而平衡所需要的毛羽、手感、耐磨要求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。在附图中:

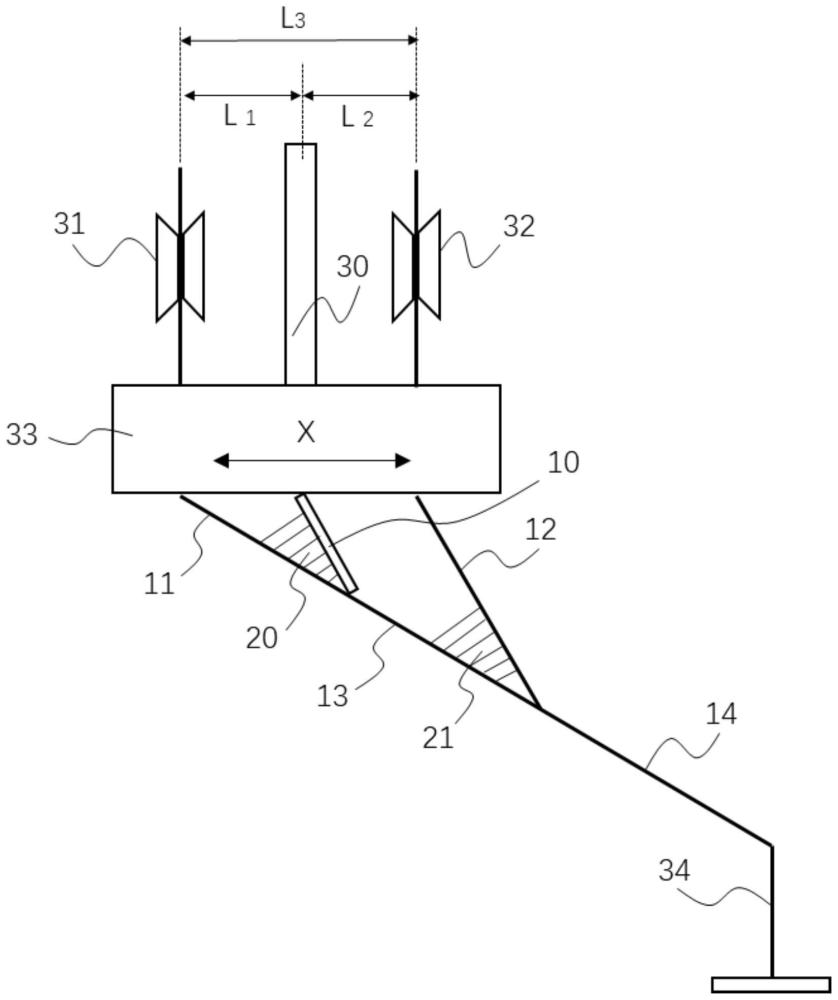

图1为本发明所述的双丝包缠纱线的生产设备的结构示意图。

附图标号说明:

10、短纤维须条;11、第一包缠长丝;12、第二包缠长丝;13、单丝包缠纱线;14、双丝包缠纱线;

20、第一加捻三角区;21、第二加捻三角区;

30、罗拉机构;31、第一导丝轮;32、第二导丝轮;33、前皮辊;34、错位锭子。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都应当属于本发明保护的范围。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施例。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施方式一:

如图1所示,本发明提供一种双丝包缠纱线的制备方法,其包括:

将作为内芯层的短纤维须条10喂入纺纱装置,同时将第一包缠长丝11和第二包缠长丝12分别从短纤维须条10的两侧喂入纺纱装置;

利用错位纺技术,将第一包缠长丝11和第二包缠长丝12先后加捻缠覆在短纤维须条10上,其中,短纤维须条10与第一包缠长丝11之间形成第一加捻三角区20并加捻包缠形成单丝包缠纱线13,单丝包缠纱线13与第二包缠长丝12之间形成第二加捻三角区21并加捻包缠形成双丝包缠纱线14。

本发明以错位纺为纺纱方法,充分利用了错位纺带来的不规则加捻三角区的特点进行长丝包缠的设计,相较于常规的环锭纺长丝包缠,可以保证两根长丝加捻的先后顺序和加捻幅度,从而达到双丝两次加捻带来的叠加和补充效果,进一步减少包缠的盲区,增加长丝耐磨的区域,可以达到进一步减少毛羽,增强耐磨的特点。

根据本发明的一个实施方式,在进行错位纺时,通过改变第一包缠长丝11的喂入位置、短纤维须条10的喂入位置、以及第二包缠长丝12的喂入位置之间的距离对第一加捻三角区20和第二加捻三角区21进行调整以平衡纱线所需要的毛羽、手感、耐磨要求。

在错位纺的基础上通过调整纱线喂入的位置关系来变化加捻三角区,从而平衡所需要的毛羽、手感、耐磨要求,实现了对双丝包缠纱线14质量的有效控制。

具体的,如图1所示,第一包缠长丝11的喂入位置与第二包缠长丝12的喂入位置之间的距离L

进一步的,如图1所示,短纤维须条10的喂入位置与第一包缠长丝11的喂入位置之间的距离为L

通过改变短纤维须条10的喂入位置与第一包缠长丝11的喂入位置之间的距离L

根据本发明的一个实施方式,短纤维须条10为棉纤维须条,第一包缠长丝11和第二包缠长丝12均为尼龙长丝。在本实施例中,选择两根尼龙长丝对棉纤维须条进行双丝包缠,其中尼龙规格为20D24F,细纱的纱线支数为40S,采用右斜错位纺技术,两根尼龙长丝分布在棉限位须条的左右两侧,左边尼龙长丝距离棉纤维须条的距离为5mm,右边尼龙长丝距离棉纤维须条的距离为10mm,通过上述纺纱方案,可以得到质量较好的双尼龙包缠棉纤维的双丝包缠纱线14。

实施方式二:

如图1所示,本发明还提供一种双丝包缠纱线的生产设备,所述生产设备用于实施如实施方式一中所述的双丝包缠纱线的制备方法,该生产设备包括:

罗拉机构30,位于前皮辊33的后侧,短纤维须条10能经过罗拉机构30的牵伸喂入前皮辊33;

第一导丝轮31,位于罗拉机构30的一侧,第一包缠长丝11能经过第一导丝轮31的牵引喂入前皮辊33;

第二导丝轮32,位于罗拉机构30的另一侧,第二包缠长丝12能通过第二导丝轮32喂入前皮辊33。

本发明所述的生产设备,通过罗拉机构30、第一导丝轮31和第二导丝轮32分别对短纤维须条10、第一包缠长丝11和第二包缠长丝12进行喂入前的牵引,经过前皮辊33后在错位纺的基础上先后完成加捻缠覆,形成双丝包缠纱线14。

具体的,如图1所示,在本实施例中,该生产设备是在细纱机上改造形成的。在细纱机的摇架上安装导丝轮固定装置,前皮辊33的正上方的两侧分别安装第一导丝轮31和第二导丝轮32;其中,第一包缠长丝11经过第一导丝轮31的牵引喂入前皮辊33,第二包缠长丝12经过第二导丝轮32的牵引喂入前皮辊33。短纤维须条10经过细纱机上的罗拉机构30牵伸后进入前皮辊33。短纤维须条10的喂入位置位于第一包缠长丝11的喂入位置和第二包缠长丝12的喂入位置之间,且短纤维须条10在前皮辊33的输出位置位于第一包缠长丝11在前皮辊33的输出位置和第二包缠长丝12在前皮辊33的输出位置之间。

短纤维须条10、第一包缠长丝11和第二包缠长丝12从前皮辊33输出后,经过两次的加捻缠覆形成的双丝包缠纱线14缠绕在错位锭子34上。

根据本发明的一个实施方式,沿前皮辊33的轴线方向X,第一导丝轮31和第二导丝轮32可移动地设置在前皮辊33的上方。通过沿前皮辊33的轴线方向X移动第一导丝轮31和第二导丝轮32,进而调整短纤维须条10、第一包缠长丝11和第二包缠长丝12之间的距离,以生产出不同性能的双丝包缠纱线14。

根据本发明的一个实施方式,沿前皮辊33的轴线方向X,第一导丝轮31的中心和第二导丝轮32的中心之间的距离L

实施方式三:

本发明还提供一种双丝包缠纱线14,双丝包缠纱线14由实施方式一中所述的双丝包缠纱线的制备方法生产而成。通过本发明所述的制备方法生产出的双丝包缠纱线14能够达到需要的毛羽、手感和耐磨要求,且第一包缠长丝11和第二包缠长丝12的两次包缠纹理具有依次叠加性和补充性,双丝包缠纱线14的质量较好。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。