分条整经机的断经自停装置

文献发布时间:2024-04-18 19:48:15

技术领域

本申请涉及整经机技术领域,具体涉及分条整经机的断经自停装置。

背景技术

整经机是将一定根数的纱线按规定的长度和宽度平行卷绕在盘头上的工艺过程。当纱线卷绕完成需要更换盘头时,需要对机架上方未进入整经卷筒处于水平状态的整排经纱粘贴胶条,保持经纱卷绕后的平整,现有的整经机在使用时由于同时处理的经纱较多,在整个过程中,部分经纱难免会断裂,在使用时,需要通过自停装置使得整经机停止,减少对后续经纱平整的影响。

现有的断经自停装置在使用时,安装在整经机的运输辊上的光电传感器对经纱进行检测,当有经纱断裂时,光电传感器会向整经机发射电信号,使其断电停止工作,当操作人员将断裂的经纱处理完毕后,在将整经机重新启动,在对整经机进行制动时,将运输辊断电后,其由于惯性还会进行转动,使得运输辊停止的较慢,仍会卷入已经断裂的经纱,对经纱的平整造成影响,为此本申请提供了分条整经机的断经自停装置来改善该问题。

发明内容

本申请的目的在于:为解决现有的断经自停装置在使用时,安装在整经机的运输辊上的光电传感器对经纱进行检测,当有经纱断裂时,光电传感器会向整经机发射电信号,使其断电停止工作,当操作人员将断裂的经纱处理完毕后,在将整经机重新启动,在对整经机进行制动时,将运输辊断电后,其由于惯性还会进行转动,使得运输辊停止的较慢,任会卷入已经断裂的经纱,对经纱的平整造成影响的问题,本申请提供了分条整经机的断经自停装置。

本申请为了实现上述目的具体采用以下技术方案:

分条整经机的断经自停装置,包括整经机机架,其上转动安装有运输辊,所述整经机机架上安装有光电传感器与控制台,所述光电传感器与所述控制台电连接,还包括:

安装在所述整经机机架上的消耗件,所述消耗件与所述控制台电连接,所述消耗件与所述运输辊转轴接触,所述消耗件用于和所述运输辊转轴进行摩擦;

安装在所述运输辊转轴上的抵触件,所述抵触件自身可发生形变,所述抵触件通过发生形变对所述运输辊转轴抵触;

安装在所述消耗件上的离心件,所述离心件用于对所述消耗件上的动能进行消耗。

进一步地,所述消耗件包括:

安装在所述运输辊转轴上的齿轮一,所述整经机机架上转动安装有齿轮二,所述齿轮一与所述齿轮二啮合;

安装在所述齿轮二上的连接杆,所述连接杆上滑动安装有摩擦盘,所述摩擦盘用于和所述运输辊转轴接触;

与所述控制台电连接的电推杆,所述电推杆的伸缩端与所述摩擦盘转动连接,所述电推杆用于使所述摩擦盘与所述运输辊转轴接触或解除接触。

进一步地,所述运输辊转轴上安装有接触板,所述摩擦盘上安装有扩张板,所述扩张板的直径大于所述摩擦盘的直径,所述接触板外壁和所述摩擦盘与所述扩张板接触。

进一步地,所述抵触件包括:

偏心铰接在所述接触板上的铰接杆,所述铰接杆端部安装有配重块;

滑动安装在所述整经机机架上的活塞筒,所述活塞筒内滑动安装有活塞杆,所述配重块用于压动所述活塞杆,所述活塞筒上连通有伸缩管,所述整经机机架上安装有与所述伸缩管连通的气囊,所述气囊用于和所述接触板抵触;

一端安装在所述活塞筒内的连接弹簧,所述连接弹簧另一端与所述活塞杆连接;

用于连接所述活塞筒与所述电推杆伸缩端的安装杆,所述安装杆带动所述活塞筒靠近或远离所述接触板。

进一步地,所述离心件包括:

滑动安装在所述连接杆上的穿杆,所述穿杆的一端用于和所述摩擦盘连接;

铰接在所述穿杆另一端的安装板,所述安装板上铰接有限制板;

多个滑动安装在所述齿轮一上的离心块,所述整经机机架上安装有接触环,当所述离心块滑动时,所述离心块与所述接触环抵触,所述限制板用于限制所述离心块的滑动。

进一步地,所述安装杆上安装有凸杆,所述整经机机架上安装有安装壳,所述安装壳内滑动安装有凸块与接触块,所述接触块有两个,所述凸块与所述安装壳之间安装有复位弹簧,所述凸块靠近所述凸杆的一侧上开设有斜面,当所述凸杆推动所述凸块与所述接触块抵触时,两个所述接触块分别与所述接触板和所述摩擦盘抵触。

进一步地,所述扩张板上安装有多个弧块,所述接触板上开设有多个用于容纳所述弧块的凹槽。

进一步地,所述活塞杆位于所述活塞筒外部的一端上安装有延面板,活塞杆通过延面板与配重块接触。

进一步地,所述连接杆外周侧转动安装有转套,所述转套用于和经纱接触。

进一步地,所述齿轮一的直径大于所述齿轮二的直径。

本申请的有益效果如下:本申请在整经机机架上安装有消耗件与抵触件,在使用时,通过摩擦与抵触对运输辊的动能进行消耗,在使用时,由于消耗件与运输辊连接,过程中,通过离心件对消耗件的动能进行消耗,进而间接地对运输辊的动能进行消耗,使得快速地将运输辊进行制动,减少了在经纱断裂后运输辊继续将经纱卷动的可能,减少了对后续经纱的平整造成影响。

附图说明

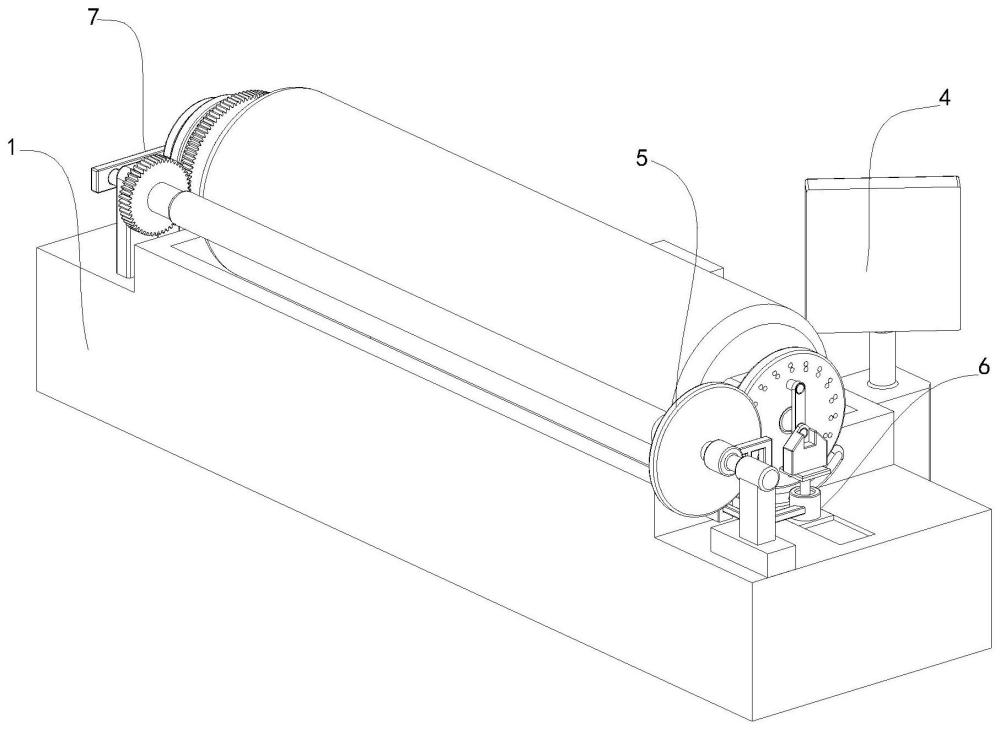

图1是本申请立体结构示意图;

图2是本申请又一立体结构示意图;

图3是本申请部分结构爆炸图;

图4是本申请消耗件结构爆炸图;

图5是本申请离心件结构爆炸图;

图6是本申请安装壳结构爆炸图;

图7是本申请图3中A处放大图;

图8是本申请图5中B处放大图;

附图标记:1、整经机机架;2、运输辊;3、光电传感器;4、控制台;5、消耗件;501、齿轮一;502、齿轮二;503、连接杆;504、摩擦盘;505、电推杆;6、抵触件;601、铰接杆;602、配重块;603、活塞筒;604、活塞杆;605、安装杆;606、连接弹簧;607、伸缩管;608、气囊;7、离心件;701、穿杆;702、安装板;703、限制板;704、离心块;705、接触环;8、接触板;9、扩张板;10、凸杆;11、安装壳;12、凸块;13、接触块;14、复位弹簧;15、弧块;16、凹槽;17、延面板;18、转套;19、固定弹簧。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。

如图1和图2所示,本申请一个实施例提出的分条整经机的断经自停装置,本申请中提及的整经机为分条整经机,下文中以该整经机代替叙述,包括整经机机架1,其上转动安装有运输辊2,整经机机架1上安装有光电传感器3与控制台4,光电传感器3与控制台4电连接,运输辊2的驱动源可为电机等用于驱动转动的驱动部件,整经机机架1为现有技术,在使用时,通过光电传感器3对经纱进行检测,当发现经纱断裂时,通过控制台4对运输辊2驱动源进行断电,使得运输辊2停止工作,减少继续将断裂的经纱进行卷动的可能,本申请的技术特征还包括:

安装在整经机机架1上的消耗件5,消耗件5与控制台4电连接,消耗件5与运输辊2转轴接触,消耗件5用于和运输辊2转轴进行摩擦,在使用时,当光电传感器3检测到断裂的经纱将运输辊2的运动进行限制后,通过控制台4使得消耗件5与运输辊2接触并与运输辊2之间通过摩擦的方式将其动能进行消耗,使得运输辊2较快的被停止;

安装在运输辊2转轴上的抵触件6,抵触件6自身可发生形变,抵触件6通过发生形变对运输辊2转轴抵触,在运输辊2停止的过程中,通过抵触件6发生形变,使得抵触件6与运输辊2抵触,进而增加二者之间的摩擦,对运输辊2上的动能进行消耗,使得运输辊2能够较快地停止;

安装在消耗件5上的离心件7,离心件7用于对消耗件5上的动能进行消耗,在使用时,由于消耗件5与运输辊2转动连接,通过离心件7对消耗件5上动能的消耗,进而间接地对运输辊2上的动能进行消耗,增加了消耗件5对运输辊2的制动效果;

其中,消耗件5与抵触件6与运输辊2转轴接触或连接,不会对运输辊2上的经纱造成影响;

与现有技术相比,在使用时,通过消耗件5和抵触件6通过摩擦的方式将运输辊2的动能进行消耗,且通过离心件7对消耗件5的动能进行消耗,进而间接地对运输辊2上的动能进行消耗,在使用时,便于较快地将运输辊2进行制动,减少了在经纱断裂后运输辊2继续将经纱卷动的可能,减少了对后续经纱的平整造成影响。

如图3和图4所示,在一些实施例中,消耗件5包括:

安装在运输辊2转轴上的齿轮一501,整经机机架1上转动安装有齿轮二502,齿轮一501与齿轮二502啮合,通过齿轮一501与齿轮二502的啮合,使得齿轮二502的转动方向与运输辊2的转动方向相反;

安装在齿轮二502上的连接杆503,连接杆503上滑动安装有摩擦盘504,摩擦盘504用于和运输辊2转轴接触,通过连接杆503将齿轮二502上的转动传递到摩擦盘504上,使得摩擦盘504与运输辊2反向转动,对运输辊2上的动能进行消耗;

与控制台4电连接的电推杆505,电推杆505的伸缩端与摩擦盘504转动连接,电推杆505用于使摩擦盘504与运输辊2转轴接触或解除接触,在经纱未断裂时,通过电推杆505使得摩擦盘504远离运输辊2转轴仅跟随连接杆503转动,不会对运输辊2的转轴进行接触摩擦,减少了在装置正常使用时对运输辊2上动能的消耗;

其中,当控制台4将运输辊2的转动停止后,使得电推杆505的伸缩端伸长,推动摩擦盘504在连接杆503上滑动,使其靠近运输辊2转轴并与其转轴接触,此时,运输辊2通过惯性还在转动,使得齿轮一501带动齿轮二502转动,进而通过连接杆503将齿轮二502的转动传递到摩擦盘504上,使得摩擦盘504与运输辊2反向转动,使得二者之间产生相对运动,增加了对运输辊2上动能的损耗,通过运输辊2自身的惯性带动摩擦盘504转动,通过运输辊2提供动力的同时又对运输辊2转轴进行摩擦,大大增加了对运输辊2上的动能进行消耗,便于较快地将运输辊2进行制动。

如图4所示,在一些实施例中,运输辊2转轴上安装有接触板8,摩擦盘504上安装有扩张板9,扩张板9的直径大于摩擦盘504的直径,接触板8外壁和摩擦盘504与扩张板9接触,在使用时,接触板8呈圆盘状,摩擦盘504的弧形侧壁与接触板8的弧形侧壁接触,扩张板9的平面侧壁与接触板8的平面侧壁接触,通过接触板8与扩张板9增加了摩擦盘504与运输辊2转轴之间的接触面积,进而增加了二者之间的摩擦,提高了消耗件5对运输辊2的制动效果。

如图4和图7所示,在一些实施例中,抵触件6包括:

铰接在接触板8上的铰接杆601,铰接杆601端部安装有配重块602,铰接杆601偏心铰接在接触板8上且其上安装有配重块602,通过重力的配合使得配重块602始终朝向竖直向下的方向;

滑动安装在整经机机架1上的活塞筒603,活塞筒603内滑动安装有活塞杆604,配重块602用于压动活塞杆604,活塞筒603上连通有伸缩管607,整经机机架1上安装有与伸缩管607连通的气囊608,气囊608用于和接触板8抵触,在使用时,当活塞筒603滑动到配重块602下方时,运输辊2转动,带动铰接杆601与配重块602在竖直方向的位置改变,使得配重块602压动活塞杆604,通过伸缩管607的导向使得气囊608形变膨胀,对接触板8进行抵触摩擦,增加了对运输辊2上动能的消耗;

一端安装在活塞筒603内的连接弹簧606,连接弹簧606另一端与活塞杆604连接,在使用时,通过连接弹簧606迫使活塞杆604复位,进而使得活塞杆604与活塞筒603形成的活塞结构将气囊608内的空气抽出,使得气囊608间歇性地与接触板8抵触,在对其动能进行消耗的同时,减少了气囊608的损耗;

用于连接活塞筒603与电推杆505伸缩端的安装杆605,安装杆605带动活塞筒603靠近或远离接触板8,在使用时,电推杆505推动摩擦盘504与接触板8接触时,也带动活塞筒603靠近接触板8,使得活塞杆604位于配重块602下方;

在装置正常使用时,活塞筒603与摩擦盘504一同远离接触板8不与配重块602接触,减少了在正常使用时动能的损耗;

当控制台4使得运输辊2停止时,电推杆505推动摩擦盘504靠近接触板8的同时,带动活塞筒603运动到配重块602下方,通过配重块602的间歇性压动,与连接弹簧606的复位,使得活塞杆604在活塞筒603内做往复运动,带动气囊608间歇性与接触板8抵触,进而对运输辊2的动能进行消耗,在使用时,对运输辊2进行制动时,也减少了对气囊608的损耗。

如图5所示,在一些实施例中,离心件7包括:

滑动安装在连接杆503上的穿杆701,穿杆701的一端用于和摩擦盘504连接,穿杆701与摩擦盘504之间安装有固定弹簧19,当电推杆505推动时,推动摩擦盘504靠近接触板8的同时,推动穿杆701的另一端远离齿轮一501和齿轮二502,当推动到最大限度时,摩擦盘504未与接触板8接触,继续推动使得固定弹簧19被压缩,摩擦盘504与接触板8接触,使得穿杆701在连接杆503上的活动度减少,增加了穿杆701在连接杆503上的稳定性;

铰接在穿杆701另一端的安装板702,安装板702上铰接有限制板703,当穿杆701随着连接杆503转动时,安装板702不会随着其一同转动;

多个滑动安装在齿轮一501上的离心块704,整经机机架1上安装有接触环705,当离心块704滑动时,离心块704与接触环705抵触,限制板703用于限制离心块704的滑动,接触环705固定安装在整经机机架1上,在使用时,当齿轮一501转动时,离心块704受到离心力,向齿轮一501边缘处运动,进而与接触环705抵触并摩擦,减少了齿轮一501上的动能,由于齿轮一501与运输辊2连接,进而对运输辊2进行制动;

在装置正常使用时,穿杆701安装有摩擦盘504的一端远离接触板8,另一端则靠近齿轮一501,使得安装板702与限制板703靠近齿轮一501,限制板703的沿边将离心块704的滑动限制,在齿轮一501转动时,限制板703也会转动,减少了二者之间的摩擦,减少了离心件7此时对运输辊2动能的消耗;

当需要将运输辊2进行制动时,摩擦盘504与接触板8接触后,穿杆701与安装板702连接的一端远离齿轮一501,限制板703解除与离心块704的接触,此时齿轮一501继续转动,离心块704通过其转动的离心力与接触环705抵触,增加二者之间的摩擦,进而增加了齿轮一501与运输辊2上动能的消耗,便于快速地将运输辊2进行制动。

如图6所示,在一些实施例中,安装杆605上安装有凸杆10,整经机机架1上安装有安装壳11,安装壳11内滑动安装有凸块12与接触块13,接触块13有两个,凸块12与安装壳11之间安装有复位弹簧14,凸块12靠近凸杆10的一侧上开设有斜面,当凸杆10推动凸块12与接触块13抵触时,两个接触块13分别与接触板8和摩擦盘504抵触,安装壳11、凸块12和接触块13的形状如图6所示;

在使用时,当安装杆605带动活塞筒603靠近接触板8时,也带动凸杆10靠近安装壳11,使得凸杆10通过凸块12上斜面的引导与凸块12抵触,使得凸块12沿竖直向上方向进行运动,使得凸块12的顶部对两个接触块13进行抵触,使得两个接触块13分别与摩擦盘504和接触板8抵触,增加了二者上动能的消耗,在制动完毕后,电推杆505远离接触板8时,凸杆10与凸块12之间的抵触被解除,复位弹簧14复位,带动凸块12复位,两个接触块13通过重力复位,在使用时,进一步增加了对运输辊2上的动能的消耗。

如图4和图8所示,在一些实施例中,扩张板9上安装有多个弧块15,接触板8上开设有多个用于容纳弧块15的凹槽16,在扩张板9与接触板8摩擦时,通过弧块15与凹槽16的配合,增加了二者的接触面积,进而增加了扩张板9与接触板8之间的摩擦,进一步增加了对运输辊2动能消耗,增加了对运输辊2的制动效果。

如图4所示,在一些实施例中,活塞杆604位于活塞筒603外部的一端上安装有延面板17,活塞杆604通过延面板17与配重块602接触,延面板17朝向配重块602方向的截面积大于活塞杆604位于该方向上的截面积,在使用时,通过延面板17增加了活塞杆604的截面积,进而便于配重块602将活塞杆604进行压动,提高了活塞杆604被压动时的稳定性。

如图4所示,在一些实施例中,连接杆503外周侧转动安装有转套18,转套18用于和经纱接触,在使用时,在连接杆503外部转动安装转套18,在经纱经过连接杆503处时,与转套18接触,通过转套18的转动减少了连接杆503与经纱之间的摩擦,减少了连接杆503对经纱运输的影响。

如图4所示,在一些实施例中,齿轮一501的直径大于齿轮二502的直径,在使用时,通过大齿轮带动小齿轮,形成类似于费力杠杆的结构,在使用时进一步增加了对运输辊2上动能的消耗,增加了运输辊2的制动效果。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本申请。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。