用于开铁口机的钎杆储存及自动供给装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及冶金高炉炉前自动化操作领域,特别涉及一种用于开铁口机的钎杆储存及自动供给装置。

背景技术

高炉开铁口通常使用开铁口机,其中开铁口机所用的钎杆为易损件,基本上每开一次铁口后就需对使用过的钎杆进行更换,因此钎杆使用量很大。目前,大部分钢铁生产企业更换钎杆均是人工操作,而高炉炼铁炉前存在各种安全隐患,钎杆储存管理也较为混乱,往往直接堆放于开铁口机旁的空地上。随着炼铁生产技术的不断进步,已有少数企业采用自动换钎装置来更换钎杆,而自动换钎对钎杆的供给要求高,要求新钎杆储存整齐有序,每次取钎的位置点最好固定,且需将待取钎杆与其它钎杆分离出来,以便于自动换钎装置取钎,由于高炉炼铁炉前温度高,影响驱动件的使用寿命,故需结构简单的分离装置。

发明内容

针对现有技术存在的问题,本发明提供一种用于开铁口机的钎杆储存及自动供给装置,主要是通过增加S导向滑道、挡路组件和钎杆轴向定位器,利用钎杆自身重力依次滚至待取钎杆位置,无需任何外力,降低了劳动强度;通过挡路组件的设置,实现了待取钎杆与其他钎杆的分离,便于自动换钎装置的夹取,提高了取钎效率;通过钎杆轴向定位器的设置,实现了钎杆的轴向定位,防止自动换钎装置夹取钎杆时产生倾覆力矩,从而解决现有技术中钎杆管理混乱及钎杆自动更换困难的问题。

本发明提供了一种用于开铁口机的钎杆储存及自动供给装置,其包括钎杆、支撑板、挡路组件、废钎收集箱、横支撑杆、力传感器、钎杆轴向定位器和滚轮。所述支撑板,其包括第一支撑板、中间支撑板、第二支撑板、第三支撑板、左侧支撑板和右侧支撑板,所述横支撑杆的第一端和所述左侧支撑板固定连接,所述横支撑杆的第二端和所述右侧支撑板固定连接,所述第一支撑板、所述中间支撑板、所述第二支撑板和所述第三支撑板的两端分别与所述横支撑杆的中部固定连接,所述废钎收集箱位于所述支撑板的一侧,并与所述横支撑杆互相平行;所述滚轮,其包括第一滚轮和第二滚轮,所述挡路组件、所述力传感器和所述第二滚轮分别位于所述第三支撑板的第三端,并分别与所述第三支撑板的第三端固定连接,所述钎杆轴向定位器和所述左侧支撑板的一侧固定连接,所述钎杆轴向定位器、所述废钎收集箱、所述挡路组件、所述力传感器和所述第二滚轮位于同一侧。所述第一支撑板的上表面包括竖直面和导向斜面,所述第一支撑板的下表面包括装钎口斜面和导向斜面,所述中间支撑板的上表面包括装钎口斜面、大圆弧面和导向斜面,所述中间支撑板的下表面包括装钎口斜面和导向斜面,所述第二支撑板的上表面包括装钎口斜面、大圆弧面和导向斜面,所述第二支撑板的下表面仅包括导向斜面,所述第三支撑板的上表面包括装钎口斜面、大圆弧面、导向斜面和限位槽,所述第三支撑板的第三端设有限位槽,所述第三支撑板靠近所述限位槽的一侧设有挡路组件安装孔,所述第二滚轮位于所述限位槽内,所述力传感器安装在所述限位槽的内部。所述第一支撑板、所述中间支撑板、所述第二支撑板和所述第三支撑板表面上的导向斜面均由小圆弧面连接;相邻两支撑板的相邻两导向斜面构成S导向滑道的直道段,所述支撑板表面上的小圆弧面和相邻支撑板的大圆弧面构成S导向滑道的弯道段,所述S导向滑道的弯道段设有装钎口,所述S导向滑道底端的直道段设有出钎口,所述出钎口位于所述限位槽的附近。所述挡路组件位于所述出钎口附近,并与所述第三支撑板上的挡路组件安装孔连接,其包括弹簧翻板、方形翻板限位柱、弧形套筒、弧形导向柱、弧形弹簧和第一滚轮,所述弹簧翻板包括弧形端和直形端,所述弹簧翻板的直形端可根据待取钎杆与其它钎杆分离间距的大小设置不同长度,所述弹簧翻板弧形端的圆弧面设有第一滚轮,所述第一滚轮用于减小弧形端和所述钎杆的摩擦,以便所述弹簧翻板回到初始状态,所述弧形端和所述直形端的连接处设有轴承孔,所述弹簧翻板的轴承孔和所述第三支撑板的挡路组件安装孔连接,所述弹簧翻板的直形端和所述弧形套筒的第一端连接,所述方形翻板限位柱位于所述弹簧翻板的弧形端的一侧,所述方形翻板限位柱和所述弧形导向柱的第一端连接,所述弧形导向柱的第二端通过弧形弹簧和所述弧形套筒的第二端连接,所述弧形弹簧能根据所述钎杆重量的不同而设置成不同刚度。

可优选的是,所述第一支撑板、所述中间支撑板、所述第二支撑板、所述第三支撑板、所述左侧支撑板、所述右侧支撑板和所述横支撑杆组成储钎空间;所述第一支撑板、所述中间支撑板、所述第二支撑板和所述第三支撑板组成滑道支撑板组。

可优选的是,所述第一支撑板下表面上的导向斜面和所述中间支撑板上表面上的导向斜面互相平行,所述中间支撑板下表面上的导向斜面和所述第二支撑板上表面上的导向斜面互相平行,所述第二支撑板下表面上的导向斜面和所述第三支撑板上表面上的导向斜面互相平行,所述滑道支撑板组的支撑板上下表面的两导向斜面的倾斜角度互为相反数,所述导向斜面可根据钎杆的重量不同设置具有不同的倾斜角度。

可优选的是,所述装钎口的外形为锥形口,包括支撑板下表面的装钎口斜面和间隔支撑板上表面的装钎口斜面,所述废钎收集箱的外形为长方形结构。

可优选的是,所述S导向滑道的宽度大于所述钎杆的直径,小于所述钎杆的1.5倍直径,所述S导向滑道上设有多个装钎口和一个出钎口,所述装钎口高于所述S导向滑道弯道段两侧上方的直道段,高度为一个钎杆的直径,所述S导向滑道弯道段的装钎口,用于S导向滑道直道段的装钎。

可优选的是,所述左侧支撑板和所述右侧支撑板均垂直于地面,所述横支撑杆平行于地面,所述横支撑杆对称分布在所述左侧支撑板和所述右侧支撑板的左右两侧,沿着左侧支撑板的高度方向,所述横支撑杆由上到下依次均匀分布,位于左侧支撑板左右两侧的两横支撑杆互相平行且在同一平面内;所述第一支撑板、所述中间支撑板、所述第二支撑板和所述第三支撑板沿着左侧支撑板的高度方向,由上到下依次安装在左右两侧对应的两根横支撑杆上,所述第一支撑板、所述中间支撑板、所述第二支撑板和所述第三支撑板均在同一竖直平面内。

可优选的是,所述钎杆轴向定位器,其包括电动推杆和方形顶板,所述电动推杆的外壳和所述左侧支撑板靠近限位槽的一侧固定连接,所述电动推杆的伸出端和所述方形顶板固定连接,所述电动推杆的轴线和待取钎杆的轴线在同一直线上,所述方形顶板的边长和所述钎杆的直径相等。

本发明与现有技术相比,具有如下优点:

1.本发明通过S导向滑道的设置,钎杆互相贴合,且通过自身重力依次滚至待取钎杆存放位置,无需任何外力,且只有一个取钎定位位置点,实现了单一出杆的目的,增加了储钎容量,通过若干装钎口的设置,降低了劳动强度;

2.本发明通过挡路组件的设置,实现了待取钎杆与其他钎杆的分离,便于自动换钎装置的夹取,提高了取钎效率,且挡路组件的工作仅靠钎杆重力和弧形弹簧实现,无需任何驱动件,结构简单,降低成本。

3.本发明中的钎杆轴向定位器实现了钎杆的轴向定位,防止自动换钎装置夹取钎杆时,不能夹到钎杆中间位置而产生倾覆力矩,从而降低自动换钎装置的机械臂寿命。

附图说明

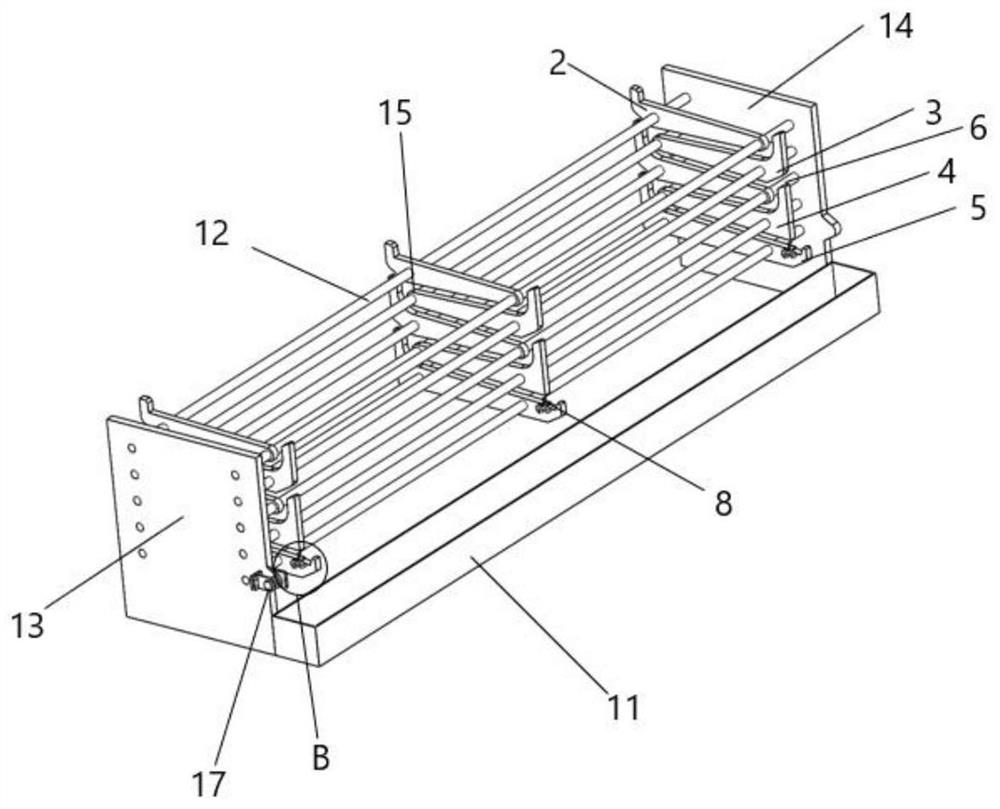

图1为本发明用于开铁口机的钎杆储存及自动供给装置的整体结构示意图;

图2为本发明用于开铁口机的钎杆储存及自动供给装置的整体结构的正视图;

图3为本发明用于开铁口机的钎杆储存及自动供给装置的整体结构的剖视图;

图4为本发明用于开铁口机的钎杆储存及自动供给装置中挡路组件的结构示意图;

图5a为本发明用于开铁口机的钎杆储存及自动供给装置中挡路组件初始状态示意图;

图5b为本发明用于开铁口机的钎杆储存及自动供给装置中挡路组件初始状态的局部放大示意图;

图6为本发明用于开铁口机的钎杆储存及自动供给装置中挡路组件拦截钎杆状态示意图;

图7为本发明用于开铁口机的钎杆储存及自动供给装置中钎杆轴向定位器的结构示意图。

主要附图标记:

钎杆1,第一支撑板2,中间支撑板3,第二支撑板4,第三支撑板5,装钎口6,限位槽7,挡路组件8,弹簧翻板81,方形翻板限位柱82,弧形套筒83,弧形导向柱84,弧形弹簧85,第一滚轮86,出钎口9,废弃钎杆10,废钎收集箱11,横支撑杆12,左侧支撑板13,右侧支撑板14,S导向滑道15,力传感器16,钎杆轴向定位器17,电动推杆171,方形顶板172,待取钎杆(第一钎杆)18,第二钎杆19,第二滚轮20。

具体实施方式

为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

用于开铁口机的钎杆储存及自动供给装置,如图1至图3所示,其包括钎杆1、支撑板、挡路组件8、废钎收集箱11、横支撑杆12、力传感器16、钎杆轴向定位器17和滚轮。

支撑板,其包括第一支撑板2、中间支撑板3、第二支撑板4、第三支撑板5、左侧支撑板13和右侧支撑板14,如图1所示,左侧支撑板13和右侧支撑板14的间距大于钎杆1的长度,横支撑杆12的第一端和左侧支撑板13固定连接,横支撑杆13的第二端和右侧支撑板14固定连接,第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5的两端分别与横支撑杆12的中部固定连接,废钎收集箱11位于支撑板的一侧,并与横支撑杆12互相平行。

滚轮,其包括第一滚轮86和第二滚轮20,如图3和图4所示,挡路组件8、力传感器16和第二滚轮20分别位于第三支撑板5的第三端,并分别与第三支撑板5的第三端固定连接。如图2所示,钎杆轴向定位器17和左侧支撑板13的一侧固定连接,钎杆轴向定位器17、废钎收集箱11、挡路组件8、力传感器16和第二滚轮20位于同一侧。

第一支撑板2的上表面包括竖直面和导向斜面,第一支撑板2的下表面包括装钎口斜面和导向斜面,中间支撑板3的上表面包括装钎口斜面、大圆弧面和导向斜面,中间支撑板3的下表面包括装钎口斜面和导向斜面,第二支撑板4的上表面包括装钎口斜面、大圆弧面和导向斜面,第二支撑板4的下表面仅包括导向斜面,第三支撑板5的上表面包括装钎口斜面、大圆弧面、导向斜面和限位槽,第三支撑板5的第三端设有限位槽7,限位槽7用于存放待取钎杆18,第三支撑板5靠近限位槽7的一侧设有挡路组件安装孔。

钎杆轴向定位器17,如图7所示,其包括电动推杆171和方形顶板172,电动推杆171的外壳和左侧支撑板13靠近限位槽的一侧固定连接,电动推杆171的伸出端和方形顶板172固定连接,电动推杆171的轴线和待取钎杆18的轴线在同一直线上,方形顶板172的边长和钎杆1的直径相等。

如图4所示,第二滚轮20位于限位槽7内,力传感器16安装在限位槽7的内部;当力传感器16检测到待取钎杆18已就位,钎杆轴向定位器17的电动推杆171开始工作,带动与电动推杆171伸出端连接的方形顶板172运动,电动推杆171伸长后立刻缩回,等待力传感器16检测到第二钎杆19就位,且行程根据钎杆1的长度而固定,将待取钎杆18的右端部紧贴右侧支撑板14。防止自动换钎装置夹取钎杆1时不能夹到钎杆1中间位置而产生倾覆力矩,从而使自动换钎装置的机械臂寿命降低。

第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5表面上的导向斜面均由小圆弧面连接;如图2所示,相邻两支撑板的相邻两导向斜面构成S导向滑道15的直道段,支撑板表面上的小圆弧面和相邻支撑板的大圆弧面构成S导向滑道15的弯道段,S导向滑道15的弯道段设有装钎口6,S导向滑道15底端的直道段设有出钎口9,出钎口9位于限位槽7的附近;钎杆1在S导向滑道15内相互贴合,钎杆1沿S导向滑道15自由滚至出钎口9并落到限位槽7。

如图4至图6所示,挡路组件8位于出钎口9的附近,并与第三支撑板5上的挡路组件安装孔连接,其包括弹簧翻板81、方形翻板限位柱82、弧形套筒83、弧形导向柱84、弧形弹簧85和第一滚轮86;挡路组件8可根据待取钎杆18与其他钎杆分离间距的大小设置在第三支撑板5的其它位置。

如图4所示,弹簧翻板81包括弧形端和直形端,弹簧翻板81的直形端可根据待取钎杆18与其它钎杆分离间距的大小设置不同长度,弹簧翻板81可拦截或放行沿S导向滑道15滚动的钎杆1,实现待取钎杆18与其它钎杆的分离,以便自动换钎装置夹取钎杆1;方形翻板限位柱82用来限制弹簧翻板81弧形端的旋转角度,弹簧翻板81的初始状态为弧形端紧贴方形翻板限位柱82,直形端在弧形弹簧85的作用下向上翘起。

如图5a-图5b所示,弹簧翻板81弧形端的圆弧面设有第一滚轮86,第一滚轮86用于减小弧形端和钎杆1之间的摩擦,以便弹簧翻板81回到初始状态,弧形端和直形端的连接处设有轴承孔,弹簧翻板81的轴承孔通过销钉和轴承与第三支撑板5的挡路组件安装孔连接。

如图6所示,弹簧翻板81的直形端和弧形套筒83的第一端连接,方形翻板限位柱82位于弹簧翻板81的弧形端的一侧,方形翻板限位柱82和弧形导向柱84的第一端连接,弧形导向柱84的第二端通过弧形弹簧85和弧形套筒83的第二端连接,弧形弹簧85的第一端顶在方形翻板限位柱82的侧面上,第二端顶在弧形套筒83的端面上,弧形弹簧85可根据钎杆1重量的不同设置不同刚度。

如图1所示,第一支撑板2、中间支撑板3、第二支撑板4、第三支撑板5、左侧支撑板13、右侧支撑板14和横支撑杆12组成储钎空间,储钎空间用于储存并供给钎杆1,储钎空间设有S导向滑道15;第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5组成滑道支撑板组。S导向滑道15至少两条,即滑道支撑板组的设置至少两组且均匀分布在横支撑杆12上,中间支撑板3可以根据储钎空间的容量设置至少一个。

第一支撑板2下表面上的导向斜面和中间支撑板3上表面上的导向斜面互相平行,中间支撑板3下表面上的导向斜面和第二支撑板4上表面上的导向斜面互相平行,第二支撑板4下表面上的导向斜面和第三支撑板5上表面上的导向斜面互相平行,滑道支撑板组的支撑板上下表面的两导向斜面的倾斜角度互为相反数,导向斜面可根据钎杆1的重量不同设置具有不同的倾斜角度。

如图2所示,装钎口6的外形为锥形口,包括支撑板下表面的装钎口斜面和间隔支撑板上表面的装钎口斜面,废钎收集箱11的外形为长方形结构,设置在靠近自动换钎装置一侧,用于收集从开铁口机上换下来的废弃钎杆10。

S导向滑道15的宽度大于钎杆1的直径,小于钎杆1的1.5倍直径,S导向滑道15上设有多个装钎口6和一个出钎口9;进一步,为了防止钎杆1在自动供给时,弯道段上方的直道段中的钎杆1滚入此弯道段的装钎口6而卡死,装钎口6高于S导向滑道15弯道段两侧上方的直道段,高度为一个钎杆1的直径,钎杆1沿装钎口6由弯道段滚入此弯道段下方的直道段,从而装满此直道段;S导向滑道15弯道段的装钎口6,用于S导向滑道15直道段的装钎。

具体而言,左侧支撑板13和右侧支撑板14均垂直于地面,横支撑杆12平行于地面,横支撑杆12对称分布在左侧支撑板13和右侧支撑板14的左右两侧,沿着左侧支撑板13的高度方向,横支撑杆12由上到下依次均匀分布,位于左侧支撑板13左右两侧的两横支撑杆12互相平行且在同一平面内;第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5沿着左侧支撑板13的高度方向,由上到下依次安装在左右两侧对应的两根横支撑杆12上,第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5均在同一竖直平面内,具体安装位置如图1所示。

以下结合实施例对本发明一种用于开铁口机的钎杆储存及自动供给装置做进一步描述:

在使用本发明进行钎杆1的储存和自动供给时,要保证S导向滑道15和挡路组件8和钎杆轴向定位器17安装完好并顺畅运行。

首先,将左侧支撑板13和右侧支撑板14均垂直于地面,横支撑杆12平行于地面,将横支撑杆12的第一端和左侧支撑板13固定连接,将横支撑杆13的第二端和右侧支撑板14固定连接,将横支撑杆12对称分布在左侧支撑板13和右侧支撑板14的左右两侧,沿着左侧支撑板13的高度方向,将横支撑杆12由上到下依次均匀分布,保证位于左侧支撑板13左右两侧的两横支撑杆12互相平行且在同一平面内;第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5沿着左侧支撑板13的高度方向,由上到下依次安装在左右两侧对应的两根横支撑杆12上,安装好以后,要保证第一支撑板2、中间支撑板3、第二支撑板4和第三支撑板5均在同一竖直平面内。

接着,将挡路组件8根据待取钎杆18与其他钎杆分离间距的大小,确定挡路组件8在第三支撑板5的位置,同时要保证挡路组件8位于出钎口9的附近,弹簧翻板81的直形端根据待取钎杆18与其它钎杆分离间距的大小设置相应的长度;将弹簧翻板81的直形端和弧形套筒83的第一端连接,将方形翻板限位柱82置于弹簧翻板81弧形端的一侧,将弧形弹簧85的第一端顶在方形翻板限位柱82的侧面上,第二端顶在弧形套筒83的端面上,弧形弹簧85根据钎杆1的重量设置相应的刚度。

挡路组件8中的弹簧翻板81的初始状态为:弹簧翻板81的弧形端紧贴方形翻板限位柱82,弹簧翻板81的直形端在弧形弹簧85的作用下向上翘起。

将钎杆轴向定位器17的电动推杆171的外壳和左侧支撑板13靠近限位槽的一侧固定连接,将钎杆轴向定位器17的电动推杆171的伸出端和方形顶板172固定连接,同时保证电动推杆171的轴线和待取钎杆18的轴线在同一直线上,方形顶板172的边长和钎杆1的直径相等。

最后,将钎杆1放入S导向滑道15的装钎口6,由于钎杆1在S导向滑道15内相互贴合,直至钎杆1沿S导向滑道15自由滚至出钎口9并落到限位槽7后停止。

当相互紧贴的第一钎杆18与第二钎杆19沿着S导向滑15道滚至出钎口9时,第一钎杆18与弹簧翻板81的直形端相切,在第一钎杆18的重力作用下,弧形弹簧81收缩,弹簧翻板81旋转,弹簧翻板81的弧形端向上翘起,第一钎杆18继续下滚至限位槽7,此时弹簧翻板81的弧形端翘起至最高位置,第二钎杆19与弹簧翻板81的弧形端相切,完成第一钎杆18与第二钎杆1的分离。当待取钎杆18被自动换钎装置夹走使用时,弹簧翻板81在弧形弹簧85及第二钎杆19压力的作用下旋转至初始状态,第二钎杆19成为第一钎杆18,继续下滚至限位槽7,依次循环完成钎杆1的供给。

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 用于开铁口机的钎杆储存及自动供给装置

- 用于开铁口机的钎杆自动更换装置