一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法及其产品

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于镀镍碳纳米管增强聚合物复合材料的技术领域,具体涉及一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法及其产品。

背景技术

近年来,将导电纳米材料引入聚合物基体中的新型多元复合材料的开发已成为引人入胜的研究主题,比如硅树脂聚合物(PDMS)可以通过填充纳米导电颗粒来获得优异的拉伸性和高导电性。多种纳米填料包括金属颗粒、含碳衍生物材料(炭黑(CB)、石墨烯、碳纤维、碳纳米管)、金属纤维等,而碳纳米管由于其较高的电导率和优异的长径比显得非常有吸引力,常常被作为理想的的复合材料添加剂,将碳纳米管均匀分散到PDMS基质中可制备出结构均一,具有高导电率且性能稳定的的柔性薄膜材料。

但碳纳米管管束内部高度极化且管壁光滑,在碳纳米管增强的纳米复合材料中,原始MWCNT往往趋向于聚集成束,导致复合材料高度的各向异性从而损害其性能。因此,控制MWCNT在聚合物基质中的有效分散是关键的问题之一。

除了具有强大的内聚力外,碳纳米管光滑侧壁导致碳纳米管与聚合物基质之间的界面相互作用非常弱,聚合物很容易沿着碳纳米管表面滑移,这也会严重影响复合材料的性能。

因此,以MWCNT为导电填料来制备纳米聚合物复合材料时,必须解决的技术问题是MWCNT在聚合物基体中易团聚缠结和两者之间较弱的界面结合问题,一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法及其产品有待研究。

发明内容

针对上述现有技术的缺陷,本发明旨在提供一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法及其产品。

为了达到上述的目的,本发明所采用的技术方案是:

一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法,包括以下步骤:

1)预处理碳纳米管,制得氧化碳纳米管;

2)所述氧化碳纳米管通过化学沉积法镀镍,制得MWCNT-Ni复合材料;

3)所述MWCNT-Ni复合材料通过溶剂法分散在PDMS基体中,制得PDMS/MWCNT/Ni复合薄膜。

进一步的,步骤1)中,氧化碳纳米管的制备方法为:将碳纳米管置于无水乙醇中,制得分散液,通过超声破碎处理破碎分散液中的碳纳米管,然后抽滤洗涤,将破碎后的碳纳米管置于硝酸溶液氧化处理,最后经去离子水洗涤至中性并干燥,即得。本发明后续所有经去离子水洗涤至中性的步骤均是便于后续步骤的进行,降低pH的负影响。

进一步的,步骤1)中,超声破碎处理的调节功率为200-300W,超声破碎处理的时间为30-60min;硝酸溶液中硝酸的浓度为4-5.6mol/L,碳纳米管在分散液中的浓度为0.15-0.3g/L,氧化处理的反应温度为70-85℃,氧化处理的反应时间为1-2h,碳纳米管在硝酸溶液中的浓度为0.15-0.3g/L。上述参数中超声破碎处理的步骤属于本方案独创的技术方案,且技术参数合理可行,通过对碳纳米管进行超声预破碎处理,促使碳纳米管在溶液中达到可以更好的分散,有利于后续Sn-Pd活性位点的均匀沉积。若使用不在该范围内的技术参数,比如超声功率过高则会导致碳纳米管产生更多的缺陷,影响材料性能,功率过低则无法达到良好的分散效果。

进一步的,步骤2)中,MWCNT-Ni复合材料的制备方法为:将氧化碳纳米管依次进行敏化反应和活化反应,将活化反应后的氧化碳纳米管均匀分散于化学镀液中,进行化学镀镍,最后经去离子水洗涤至中性并干燥,即得。

进一步的,步骤2)中,敏化反应中的敏化液为SnCl

进一步的,步骤2),化学镀液包括NiCl

进一步的,步骤2)中,化学镀液使用氢氧化钾调节pH至10.5-12.5;化学镀镍的温度为85-90℃,化学镀镍的时间为15-30min。上述参数中所涉及到的pH范围以及镀镍的温度是本方案独创的参数范围,在该范围内镀镍反应才能正常进行,并维持一定的反应速率,有利于获得均匀且高质量的金属镍镀层。

进一步的,步骤3)中,PDMS/MWCNT/Ni复合薄膜的制备方法为:将MWCNT-Ni复合材料置于乙醇溶液中,超声分散,得到MWCNT-Ni悬浮液,然后再加入PDMS,加热搅拌,挥发完乙醇后,得到焦糊状的黑色混合物,然后冷却室温,加入固化剂搅拌,在常温条件下真空脱气泡,最后加热固化成型,即得。该步骤使用超声细胞破碎仪进行超声破碎。将真空脱除气泡的混合物转移3cm*3cm*0.2mm尺寸的方形模具中加热固化成型,剥离得到PDMS/MWCNT/Ni复合薄膜。室温为20-40℃,依据季节和环境的不同在该范围内调整即可。

进一步的,步骤3),超声分散的功率为200-300W,超声分散的时间为1-2h;加热搅拌的温度为120-150℃;PDMS和固化剂的质量比为5-10:1;固化剂为SYLGUARD-184B;真空脱气泡的时间为30-60min;加热固化成型的温度为80-120℃。不限定乙醇溶液的浓度,购买市售的乙醇溶液即可。上述参数中超声分散的参数(功率和时间)是本方案独创的参数范围,在该参数范围下碳纳米管可以实现在聚合物基体中的良好分散,有利于复合材料优异的导电性,若使用不在该范围内的技术参数,会导致严重的团聚现象,生成海岛状结构,严重影响复合材料的导电性和机械性能。

进一步的,制得的PDMS/MWCNT/Ni复合薄膜的厚度为200微米。

本发明首先对碳纳米管进行表面氧化处理,引入羟基等反应性基团,提供活性位点,增强Ni与MWCNT直接的界面附着力,并一定程度上减弱管束间的范德华力和库伦吸引力,避免碳纳米管在溶液中的强聚集现象。在化学镀镍前对碳纳米管进行氧化处理也是非常必要的,在该过程中,无定形碳和催化剂被除去,同时产生-COOH等含氧官能团,降低MWCNT表面能,使活性剂得以附着,有助于MWCNT的进一步改性处理,同时促进MWCNT在溶液中更均匀分散,避免团聚,从而使镍镀覆均匀。

此外,纳米镍负载在MWCNT上,可以防止MWCNT在聚合物中发生团聚,提高界面结合,并有助于提高机械强度和电性能。所以,通过对碳纳米管进行表面修饰改性,是提高碳纳米管在聚合物基质中分散性和增强界面结合行之有效的方法。改善了纳米复合材料中MWCNT和PDMS之间的界面性能,纳米复合材料的流变行为证明了Ni包覆的MWCNT在基体中良好的分散行为,证明了最终复合材料的高机械界面性能。

采用化学镀的方法将纳米级镍负载在碳纳米管表面,得到MWCNT-Ni复合材料并作为PDMS聚合物复合材料的填充剂,附着有金属镍颗粒的碳纳米管表面形成结合牢固的金属骨节点,在聚合物基体中形成钉扎镶嵌,防止碳纳米管在PDMS基体中结块,并避免聚合物基体沿碳纳米管表面滑移的可能性,且存在金属镍颗粒的情况下,复合薄膜的导电率具有一定提高。

本发明的有益效果:

1、本发明通过联氨还原法将金属镍均匀负载到碳纳米管上,获得的金属镍镀层均匀且结合良好、纯度高,镍颗粒平均尺寸为2nm;

2、本发明所用的原料均属于已经工业化生产的化工原料,市场可售,容易获得,合成工艺简单,反应周期短,反应过程低能耗,低污染;

3、本发明使用稀硝酸对碳纳米管进行氧化处理,避免了强酸处理对碳纳米管所造成的缺陷,成功引入亲水性反应官能团,且在保证良好分散性的同时又不会影响最终复合材料的导电性;

4、本发明以镀镍碳纳米管作为聚合物复合材料的填充剂,在PDMS基质中显示出比纯碳纳米管更优异的分散性,且导电性在一定程度上有所提高。

附图说明

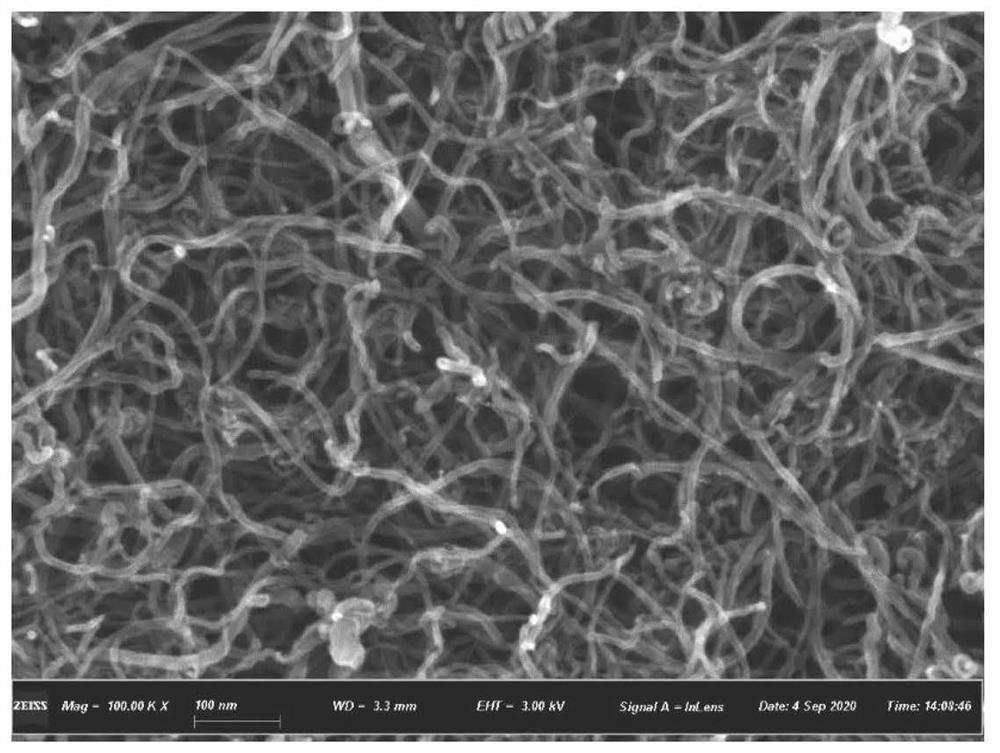

图1为实施例1中氧化碳纳米管的扫描电子显微镜图谱;

图2为实施例1中氧化碳纳米管的傅里叶变换红外光图谱;

图3为实施例1中活化MWCNT和镀镍MWCNT的X射线能谱仪图谱;

图4为实施例1中MWCNT-Ni的扫描电子显微镜图谱;

图5为实施例1中PDMS/MWCNT/Ni的扫描电子显微镜图谱;

图6为实施例1中所得MWCNT-Ni和PDMS/MWCNT/Ni的X射线衍射图谱;

图7为实施例1中所得PDMS/MWCNT/Ni复合薄膜的伏安特性曲线图谱;

图8为对比例1中所得PDMS/MWCNT复合薄膜的扫描电子显微镜图谱;

图9为实施例1中所得PDMS/MWCNT/Ni和对比例1中所得PDMS/MWCNT复合薄膜的电导率曲线图谱;

图10为对比例2中所得Ni-P/MWCNT复合材料的扫描电学显微镜图谱;

图11为对比例2中所得Ni-B/MWCNT复合材料的扫描电子显微镜图谱。

具体实施方式

为了进一步说明本发明的技术效果,下面通过实施例对本发明进行具体描述。本方案中的MWCNT为多壁碳纳米管,PDMS为聚二甲基硅氧烷。

实施例1

一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法,包括以下步骤:

1)氧化碳纳米管的制备:将碳纳米管置于无水乙醇中配置成分散液,使用超声细胞破碎仪进行预破碎,调节功率为200W,时间为30min,碳纳米管在无水乙醇中的浓度为0.15g/L。反应产物经抽滤、洗涤后置于5.6mol/L的硝酸溶液中进行氧化处理,水热反应的条件为反应温度70℃,反应时间1.5h,碳纳米管在硝酸溶液中的浓度为0.15g/L,反应结束后经去离子水反复洗涤至中性并干燥,得到氧化碳纳米管。

为了证明氧化碳纳米管的结构特征,进行扫描电子显微镜检测,结果如图1所示,通过氧化处理后,氧化碳纳米管的管壁光滑、无催化剂、杂质和无定形碳附着,且管束之间呈均匀分散状态,无明显团聚缠结,分散性明显提高。

为了证明氧化碳纳米管的成分特性,进行傅里叶红外光谱表征,结果如图2所示,通过氧化处理后,在3000~3500cm

2)MWCNT-Ni复合材料的制备:分别配制SnCl

配制一定比例关系的含NiCl

化学镀液中,NiCl

为了证明氧化碳纳米管和活化反应后的氧化碳纳米管和镀镍后的氧化碳纳米管的成分特征,分别进行了X射线能谱仪检测,结果如图3所示,图中出现了Sn、Pd的对应元素特征峰,说明通过敏化和活化步骤,形成了Sn/Pd原子核,同时也存在Ni元素的特征峰值,说明成功在Ni纳米颗粒成功沉积在MWCNT上。

为了证明步骤2所得MWCNT-Ni复合材料的结构特征,进行扫描电子显微镜检测,结果如图4所示,图中碳管外径颗粒状的是镍纳米粒子,Ni颗粒均匀沉积在MWCNT表面上,在MWCNT表面上形成连续镍层,管直径增加。

3)PDMS/MWCNT/Ni复合薄膜的制备:将MWCNT-Ni置于乙醇溶液中,使用超声细胞破碎仪进行分散,在200W超声分散2h,即可得到分散良好的MWCNT-Ni悬浮液,然后加入PDMS,使用加热平台在150℃条件下进行加热并不断搅拌,挥发完乙醇后得到焦糊状的黑色混合物,冷却至室温后加入一定的固化剂搅拌,所述PDMS与固化剂满足质量比为10:1,固化剂为SYLGUARD-184B,然后在常温条件下真空脱气1h,最后将脱除气泡的混合物转移至3cm*3cm*0.2mm尺寸的方形模具中加热固化成型,加热固化成型的温度为100℃,剥离即可得到PDMS/MWCNT/Ni复合薄膜。制得的PDMS/MWCNT/Ni复合薄膜的厚度为200微米。

为了证明PDMS/MWCNT/Ni复合薄膜的结构特征,进行扫描电子显微镜检测如图5所示,图中MWCNT均匀的分散在PDMS基质中,且并未出现团聚,且可以观察到MWCNT分布比较集中,彼此间互连,在复合薄膜内部形成大量导电网络。

为了证实MWCNT-Ni复合材料以及PDMS/MWCNT/Ni复合薄膜,分别进行了X射线衍射的检测,结果如图6所示。

MWCNT-Ni复合材料出现了纳米镍的特征峰,且MWCNT的碳元素衍射峰依然存在,证明步骤2)成功的合成了MWCNT-Ni复合材料。

步骤3)所得PDMS/MWCNT/Ni复合薄膜存在与MWCNT和PDMS重合的特征峰,并且出现了纳米镍的特征峰,这表明成功的制备了PDMS/MWCNT/Ni复合材料。

此外,在室温下测试了不同质量百分比的PDMS/MWCNT/Ni复合薄膜的电学性能,根据样品长度和截面积来计算复合薄膜的电导率。样品的电阻是吉利时数字电源表(keithley 2400)并结合数据采集单元的帮助下进行测试的。

在室温条件下测试了不同MWCNT-Ni复合材料填充PDMS基体后复合薄膜的伏安特性曲线(电流-电压)如图7所示,图中可以看出在0-12V范围内,PDMS/MWCNT/Ni复合薄膜的伏安曲线线性较好,呈线性规律,很很好的吻合欧姆定律,且随着PDMS内部MWCNT-Ni导电填料的增加,材料电阻呈现数量级式降低的趋势,也就是说在MWCNT含量较高的情况下,复合材料内部实现了碳纳米管直接的相互搭桥链接,形成了有效的导电网络,且电导率最大为0.004S·cm

实施例2

一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法,包括以下步骤:

1)氧化碳纳米管的制备:将碳纳米管置于无水乙醇中配置成分散液,使用超声细胞破碎仪进行预破碎,调节功率为300W,时间为45min,碳纳米管在无水乙醇中的浓度为0.3g/L。反应产物经抽滤、洗涤后置于5mol/L的硝酸溶液中进行氧化处理,水热反应的条件为反应温度85℃,反应时间1h,碳纳米管在硝酸溶液中的浓度为0.3g/L,反应结束后经去离子水反复洗涤至中性并干燥,得到氧化碳纳米管。

2)MWCNT-Ni复合材料的制备:分别配制SnCl

配制一定比例关系的含NiCl

化学镀液中,NiCl

PDMS/MWCNT/Ni复合薄膜的制备:将MWCNT-Ni置于乙醇溶液中,使用浴式超声槽进行分散,在300W超声分散1h,即可得到分散良好的MWCNT-Ni悬浮液,然后加入PDMS,使用加热平台在130℃条件下进行加热并不断搅拌,挥发完乙醇后得到焦糊状的黑色混合物,冷却至室温后加入一定的固化剂搅拌,所述PDMS与固化剂满足质量比为8:1,固化剂为SYLGUARD-184B,然后在常温条件下真空脱气30min,最后将脱除气泡的混合物转移至3cm*3cm*0.2mm尺寸的方形模具中加热固化成型,加热固化成型的温度为80℃,剥离即可得到PDMS/MWCNT/Ni复合薄膜。复合薄膜表现为导体特性,电导率最大为0.00388S·cm

实施例3

一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法,包括以下步骤:

1)氧化碳纳米管的制备:将碳纳米管置于无水乙醇中配置成分散液,使用超声细胞破碎仪进行预破碎,调节功率为250W,时间为60min,碳纳米管在无水乙醇中的浓度为0.2g/L。反应产物经抽滤、洗涤后置于4mol/L的硝酸溶液中进行氧化处理,水热反应的条件为反应温度75℃,反应时间2h,碳纳米管在硝酸溶液中的浓度为0.2g/L,反应结束后经去离子水反复洗涤至中性并干燥,得到氧化碳纳米管。

2)MWCNT-Ni复合材料的制备:分别配制SnCl

配制一定比例关系的含NiCl

化学镀液中,NiCl

3)PDMS/MWCNT/Ni复合薄膜的制备:将MWCNT-Ni置于乙醇溶液中,使用浴式超声槽进行分散,在250W超声分散1.5h,即可得到分散良好的MWCNT-Ni悬浮液,然后加入PDMS,使用加热平台在120℃条件下进行加热并不断搅拌,挥发完乙醇后得到焦糊状的黑色混合物,冷却至室温后加入一定的固化剂搅拌,所述PDMS与固化剂满足质量比为5:1,固化剂为SYLGUARD-184B,然后在常温条件下真空脱气45min,最后将脱除气泡的混合物转移至3cm*3cm*0.2mm尺寸的方形模具中加热固化成型,加热固化成型的温度为120℃,剥离即可得到PDMS/MWCNT/Ni复合薄膜。复合薄膜表现为导体特性,电导率最大为0.00376S·cm

对比例1

为了证明碳纳米管表面镀镍对复合薄膜导电性的影响,即用MWCNT作为导电填料来制备PDMS/MWCNT/Ni复合薄膜,所以提供对比例1。

使用MWCNT作为导电添加剂来制备PDMS/MWCNT/Ni复合材料,未具体说明的步骤与实施例1制备方法相同,不同在于:未对碳纳米管进行表面氧化处理和镍颗粒沉积操作,直接使用MWCNT来进行步骤3复合薄膜的制备,其余步骤与实施例1相同,所得材料为PDMS/MWCNT。

将所得到的PDMS/MWCNT薄膜材料进行扫描电子显微镜检测,结果如图8所示,图片显示直接使用原始MWCNT为导电填料来制备PDMS/MWCNT复合薄膜,MWCNT在PDMS基体中呈现严重的强聚集现象,而不能良好的分散。

并进行电学性能表征,结果如图9所示,结果显示PDMS/MWCNT/Ni复合薄膜的电性能比PDMS/MWCNT要提升几个数量级,导电性得到有效提升,说明对碳纳米管进行镀镍处理可以一定程度上提高复合材料的导电性。电导率最大为0.00276S·cm

对比例2

为了证明联氨还原法制备镀镍碳纳米管可以得到良好均匀的镀层,因此采用其他还原剂次亚磷酸纳、硼氢化钾作为镀镍反应的还原剂,所以提供对比例2,未具体说明的步骤与实施例1制备方法相同,不同在于:在镍镀覆过程中,使用其他次亚磷酸纳、硼氢化钾作为还原剂来还原镍离子,分别记为Ni-P/MWCNT和Ni-B/MWCNT。

将所得到的Ni-P/MWCNT和Ni-B/MWCNT复合材料分别进行扫描电子显微镜检测,结果如图10和图11所示.结果显示镀层分布散乱,非常不均匀,出现严重的团聚现象。电导率最大为0.00269S·cm

对比例3

本对照例中,步骤1)中,超声破碎处理的调节功率为500W,超声破碎处理的时间为20min;其余步骤均与实施例1一致;PDMS/MWCNT/Ni复合薄膜电导率最大为0.00277S·cm

对比例4

本对照例中,步骤2)中,敏化反应中的敏化液为SnCl

对比例5

本对照例中,步骤2)中,NiCl

对比例6

本对照例中,步骤2)中,化学镀液使用氢氧化钾调节pH至8;化学镀镍的温度为70℃,化学镀镍的时间为10min;其余步骤均与实施例1一致;PDMS/MWCNT/Ni复合薄膜电导率最大为0.00259S·cm

对比例7

本对照例中,步骤3)中,超声分散的功率为100W,超声分散的时间为3h;其余步骤均与实施例1一致;PDMS/MWCNT/Ni复合薄膜电导率最大为0.00248S·cm

最后需要说明的是,以上实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明的技术方案进行了详细说明,本领域技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明的宗旨和范围,其均应涵盖在本发明的保护范围当中。

- 一种镀镍碳纳米管增强PDMS复合薄膜导电性能的制备方法及其产品

- 一种镀镍碳纳米管增强铝基复合材料的制备方法