一种预测缺陷对整体叶盘线性摩擦焊成形影响的模拟方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明属于固相焊接与热加工数值仿真技术领域,具体为一种预测缺陷对整体叶盘成形过程影响的模拟方法。

背景技术

线性摩擦焊是一种固相连接技术,由于其具有焊前、焊后辅助清理工作较少,且材料利用率高等优点,目前主要应用于航空航天领域,作为航空发动机整体叶盘的成形技术,采用此种技术获得的整体叶盘最多可节省90%的材料成本。在整体叶盘的成形过程中,首先应用线性摩擦焊工艺将涡轮盘与叶片进行连接,随后将铣削飞边,整体叶盘便成形完毕。涡轮盘与叶片的接触位置均存在凸台,作为连接区域,保证整体叶盘的成形,在焊接过程中,涡轮盘作为进给端,依靠插入涡轮盘中心的顶锻轴,为涡轮盘提供进给力;叶片作为振动端,依靠夹具为其提供往复振动的条件。然而,涡轮盘和叶片所选材料的缺陷会影响整体叶盘的成形过程中缩短量大小及应力场和温度场的分布,从而影响整体叶盘的质量,因此预测、评定缺陷对整体叶盘成形过程的影响显得尤为重要。

目前,众多学者已经开始着手研究材料缺陷(即初始缺陷)对零构件的影响。例如:文献1孙乃荣,赵彦杰.原始孔洞缺陷周围应力分布对镍基单晶高温合金组织演变的影响[J].材料热处理学报,2019,40(02):154-159+166.中对原始孔洞缺陷的存在对应力场的影响做了研究,其在二维平面模型上绘制出一个椭圆形孔洞缺陷,并分析在静力作用下缺陷对应力的影响。文献2陈星宇,许卫荣,王强,陈本瑶,凌张伟.含热熔孔洞缺陷的埋地聚乙烯管道应力分析及寿命预测[J].中国安全生产科学技术,2019,15(02):77-81.中通过在三维模型上切出一个圆柱形通孔作为简化孔洞缺陷来分析初始孔洞缺陷在静力作用下对管道应力场及寿命的影响。

上述研究均能确定初始缺陷对零构件的成形及服役过程存在很大的影响,但述研究均将初始缺陷设置为贯通型缺陷,无法准确表现出材料中存在缺陷形状的随机,并且对初始缺陷对结构影响的研究也仅停留在静力状态的分析上,研究了其对零构件在稳定状态下服役状况的影响,得到了孔洞缺陷对静态受力状态下结构的影响规律,而对于大变形工艺下初始缺陷影响的研究却寥寥无几,零构件的加工、连接过程更多涉及到热加工、大变形工艺,因此对于此种条件下初始缺陷影响的研究显得尤为重要。

发明内容

本发明的目的在于解决现有研究无法准确表现出材料中存在缺陷形状的随机性,且方法不适用于动态大变形条件的不足之处,而提供一种预测缺陷对整体叶盘线性摩擦焊成形影响的模拟方法。

为实现上述目的,本发明所提供的技术解决方案是:

一种预测缺陷对整体叶盘线性摩擦焊成形影响的模拟方法,其特殊之处在于,包括以下步骤:

1)建立所有无缺陷叶盘零构件模型;

2)在至少一个步骤1)建立的无缺陷叶盘零构件模型中预制缺陷,生成其相应的有缺陷叶盘零构件模型;

所述缺陷与无缺陷叶盘零构件模型所选材料中存在的缺陷相同;

3)利用步骤1)建立的无缺陷叶盘零构件模型和步骤2)生成的有缺陷叶盘零构件模型分别进行整体叶盘线性摩擦焊模拟,获得模拟结果;

4)对步骤3)得到的模拟结果进行对比分析,预测缺陷对整体叶盘线性摩擦焊成形的影响。

进一步地,步骤1)中,所述叶盘零构件包括涡轮盘、叶片、夹具及顶锻轴;

无缺陷叶盘零构件模型是指分别建立涡轮盘、叶片、夹具及顶锻轴的三维模型,赋予各零构件材料属性,并为各个零构件赋予网格属性并划分网格。

进一步地,步骤2)具体为:

2.1)对零构件所选材料进行分析,确定各零构件内缺陷的信息;

所述缺陷的信息包括缺陷的位置、尺寸及形状;

2.2)根据2.1)确定的缺陷信息,在至少一个步骤1)建立的无缺陷叶盘零构件模型中预制缺陷,生成其相应的有缺陷叶盘零构件模型;

2.3)对步骤2.2)生成的有缺陷叶盘零构件模型中的缺陷进行标定:

选取至少八个特征点,将所有特征点设置为一个点集,并将所述点集设置为示踪粒子。

进一步地,步骤3)具体为:

3.1)对步骤1)建立的无缺陷叶盘零构件模型和步骤2)生成的有缺陷叶盘零构件模型分别进行装配,形成无缺陷整体叶盘模型和有缺陷整体叶盘模型;

3.2)分别设置步骤3.1)形成的无缺陷整体叶盘模型和有缺陷整体叶盘模型中各零构件之间的接触属性及加载条件(包括位移及振动频率、振动幅度等焊接参数),并分别为无缺陷整体叶盘模型和有缺陷整体叶盘模型建立温度-位移耦合显示分析步,此分析步适合热力耦合大变形过程分析;

3.3)分别为无缺陷整体叶盘模型和有缺陷整体叶盘模型进行线性摩擦焊成形模拟,获得模拟结果。

进一步地,所述模拟结果包括成形后无缺陷整体叶盘模型和有缺陷整体叶盘模型中各零构件宏观变形、温度场、应力场、以及有缺陷整体叶盘模型中缺陷的形状、特征点位置的变化。

进一步地,为了操作简便,该方法采用有限元模拟软件ABAQUS进行模拟。

本发明的优点是:

1.本发明根据焊后模型的应力场、温度场分布及宏观形貌的区别得到一种预测三维整体叶盘线性摩擦焊成形过程中初始缺陷影响的模拟方法,涉及航空发动机整体叶盘加工过程中成形过程、缺陷影响及成形过程中温度、应力场演变规律,为整体叶盘成形行为预测研究提供了一种更可靠的方法。本发明不局限于整体叶盘的线性摩擦焊制造工艺,任何研究初始缺陷对零构件热加工、大变形过程的影响均可以使用此种方法。

2.本发明采用tracer particles对三维模型中缺陷的特征点进行标定,研究了动态大变形条件下缺陷的存在对三维整体叶盘线性摩擦焊过程的影响,从而达到预测整体叶盘成形质量的目的,避免了接头质量不良而废弃造成的材料浪费现象。

3.本发明以航空发动机整体叶盘的线性摩擦焊工艺为例,在模型内部如实绘制小型初始缺陷,而非目前常用的绘制通孔作为初始缺陷,研究缺陷对热加工、大变形过程及附近应力及温度场的影响,预测存在初始缺陷的零构件在热加工后的质量,减少了材料的浪费,降低产品不合格率,对实际生产实践具有指导意义。

附图说明

图1为整体叶盘线性摩擦焊工艺所需构件模型,其中,a为涡轮盘模型主视图,b为涡轮盘模型侧视图,c为叶片模型主视图,d为叶片模型仰视图,e为叶片模型俯视图,f为顶锻轴模型侧视图,g为顶锻轴模型俯视图,h为夹具模型主视图(根据加持方式简化为长方体);

图2为整体叶盘线性摩擦焊工艺加载示意图,其中,a为设备模型图,b为模型加载示意图;

图2中附图标号如下:

1-夹具,2-叶片,3-涡轮盘,4-顶锻轴;

图3为实施例1中涡轮盘模型中缺陷的位置示意图,其中,a为缺陷位置,b为缺陷放大图;

图4为实施例1中有缺陷涡轮盘和无缺陷涡轮盘线性摩擦焊后应力场及温度场分布,其中,a为无缺陷涡轮盘焊后应力场,b为有缺陷涡轮盘焊后应力场;c为无缺陷涡轮盘焊后温度场,d为有缺陷涡轮盘焊后温度场;

图5为实施例1中线性摩擦焊过程中,缺陷形状及特征点位置的变化,其中,a为焊后缺陷形状,b为焊后缺陷特征点位置的变化;

图6为实施例2中叶片模型中缺陷的位置示意图;

图7为实施例2中有缺陷叶片和无缺陷叶片焊接4s时的温度场及应力场;其中,a为无缺陷叶片焊后应力场,b为有缺陷叶片焊后应力场,c为无缺陷叶片焊后温度场,d为有缺陷叶片焊后温度场;

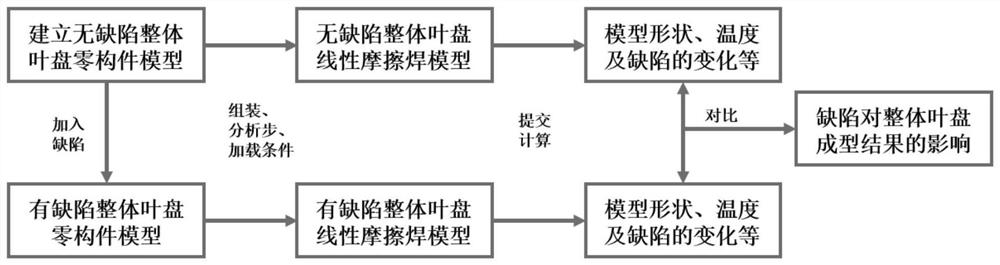

图8为本发明模拟方法的流程图。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

实施例1

在有限元模拟软件ABAQUS中进行初始缺陷对整体叶盘线性摩擦焊过程影响的模拟分析,流程图参见图8,具体包括以下步骤:

1)建立所有无缺陷叶盘零构件模型

叶盘零构件包括涡轮盘、叶片、夹具及顶锻轴;

在part模块中创建三维涡轮盘、叶片、夹具及顶锻轴几何模型,所建立的几个模型的尺寸根据实际应用环境而设定,关键尺寸需要相互匹配(涡轮盘和叶片的接触区域、涡轮盘中心圆孔与顶锻轴的直径),对涡轮盘和叶片的接触区域进行分区处理,几个零构件模型如附图1所示;

在material模块中设置材料属性:设置材料参数,包括密度、弹性和塑性性能参数、热导率以及比热容,其中性能参数均设置为与温度相关,并为几个零构件分别赋予材料属性,本发明以涡轮盘常用材料TB9为例进行设定,材料的静态屈服应力A=436.14MPa,应变硬化系数B=90MPa、应变硬化指数n=0.48、热软化系数m=1.05、应变速率强化系数C=0.552、材料熔点T

在mesh模块设置网格参数并划分网格:为各零构件设置网格参数,单元类型选择C3D4T四节点线性位移-温度耦合四面体单元;为各零构件添加网格,将接触面附近区域(图1的a中的①区域和图1的c中②区域)的网格作细化处理;

2)在无缺陷叶盘零构件模型中预制缺陷,生成其相应的有缺陷叶盘零构件模型;

2.1)采用现代材料分析方法对零构件所选材料进行分析,确定各零构件内缺陷的信息;

所述缺陷的信息包括缺陷的位置、尺寸及形状;

2.2)根据2.1)确定的缺陷信息,在无缺陷涡轮盘模型中预制缺陷,生成其相应的有缺陷涡轮盘模型;

在part模块中使用分区功能对存在缺陷的零构件进行分区,本实施例以涡轮盘距接触面2mm位置中心部位存在六面体缺陷为例:在涡轮盘预制缺陷位置建立基准面;使用切削-扫略功能以基础面为缺陷平面切出一个六面体孔洞,作为初始缺陷,缺陷位置如附图3所示,确保缺陷的真实性。缺陷的形状位置根据实际情况来确定,本发明主要提供添加缺陷的模拟计算方法,不做材料分析确定零构件的缺陷,缺陷信息依照现代材料分析方法即可确定。

在mesh模块中为添加初始缺陷的零构件重新绘制网格,可增加缺陷附近种子的数量,对其进行细化网格处理;

2.3)对步骤2.2)生成的有缺陷涡轮盘模型中的缺陷进行标定:

本实例中选择对设置的六面体孔洞的8个顶点的位置进行标定,目的是更直观地将缺陷在焊接过程中的形状、缺陷各顶点的位置变化展示出来;步骤主要包括对将缺陷的几个顶点建立为一个点集,通过修改关键字,将点集设置为tracer particles粒子。其具体内容如下:

在assembly模块中将零构件模型设置为透视模式,在tool工具栏的set选项中建立一个点集,命名为“T”,在模型中选择初始缺陷的几个顶点;

在model工具栏的edit keywords中选择正在编辑的模型,对模型关键字进行修改,添加“T”点集tracer particles属性,并输出“T”点集的位移U。

3)利用步骤1)建立的无缺陷叶盘零构件模型和步骤2)生成的有缺陷叶盘零构件模型分别进行整体叶盘线性摩擦焊模拟,获得模拟结果;

3.1)对步骤1)建立的无缺陷叶盘零构件模型和步骤2)生成的有缺陷叶盘零构件模型分别进行装配,形成无缺陷整体叶盘模型和有缺陷整体叶盘模型;

3.2)分别设置步骤3.1)形成的无缺陷整体叶盘模型和有缺陷整体叶盘模型中各零构件之间的接触属性及加载条件;

3.3)分别为无缺陷整体叶盘模型和有缺陷整体叶盘模型建立温度-位移耦合显示分析步;

3.4)分别为无缺陷整体叶盘模型和有缺陷整体叶盘模型进行线性摩擦焊成形模拟,获得模拟结果。具体为:

在assembly模块中装配模型,确定各零构件之间的位置关系;

在step模块中创建分析步:摩擦焊过程选用温度-位移耦合的动态显示分析步来进行模拟,焊接时长设置为8s;在other功能栏中设置ALE自适应网格属性,网格更新频率设置为每一个增量步更新50次,并对涡轮盘及叶片接触面附近的大变形区赋予ALE属性(图1的a中的①区域和图1的c中②区域);场输出中勾选U、V、TEMP、NT、S、E结果数据,历程输出中勾选ALLAE、ALLCD、ALLFD、ALLIE、ALLPD;

在interaction模块设置接触属性:设置涡轮盘及叶片接触面的摩擦系数,该系数随温度变化而变化,为两个构件设置换热系数,均设置为30W/(m

在load模块设置焊接参数:在边界条件功能栏为顶锻轴设置位移边界条件,确定其进给速度,幅值条件设置为依据表格属性(表格中的进给速度为实验中获取);为夹具设置位移边界条件,幅值条件设置为周期函数,其中参数包括振动幅度及振动频率;对涡轮盘及叶片的边界条件进行限定,保证其焊接过程的顺利进行;

分别将有、无缺陷的整体叶盘模型在其各自的job模块中提交作业即进行整体叶盘线性摩擦焊模拟,获得模拟结果;

4)对步骤3)得到的模拟结果进行对比分析,预测缺陷对整体叶盘线性摩擦焊成形的影响。

在visualization模块中得到变形后的模型:在工具栏中选择view的ODB DisplayOptions项,勾选Entity Display版块的Show tracer particles功能(结果中该选项默认为关闭状态)。将模型透明化,便可观察到白色的点集为缺陷顶点的初始位置,更直观更方便的了解材料的流动行为。通过查看功能,选择缺陷的实际顶点位置和相应的tracerparticles点集,获取材料流动的距离及方向。

本实例中有、无缺陷的整体叶盘模型的模拟结果如图4所示。从模拟结果来看,当涡轮盘存在初始缺陷时,在涡轮盘接触面附近的区域应力的分布梯度没有无缺陷时明显,在缺陷存在区域应力值稍高,温度也较无缺陷时略高,但相差不大,且从整体的宏观形貌来看,飞边形状也较为规则,缺陷对成形的影响不明显,可预测在涡轮盘一侧存在的如实例1中所示的缺陷,当尺寸较小时对焊接过程的影响可以接受。图5为焊接过程中缺陷形状及特征点位置的变化,从图中可以看出原本为规则长方体的缺陷在焊接过程中形状发生了改变,上表面的面积已经明显变大,表明缺陷所在位置区域已经发生了较为明显的塑性变形。

实施例2

本实例研究叶片中存在的初始缺陷对焊接整体叶盘成形质量的影响,具体步骤如下:

1)建立所有无缺陷叶盘零构件模型:此步骤同实施例1;

2)在无缺陷叶盘零构件模型中预制缺陷,生成其相应的有缺陷叶盘零构件模型:

本实施例中,在叶片模型,扇叶的根部预制一个六面体孔洞缺陷,缺陷引入位置如图6所示;本实施例中,由于缺陷距离接触面较远,不在大变形区,未设置tracer particles属性的节点集;

3)利用步骤1)建立的无缺陷叶盘零构件模型和步骤2)生成的有缺陷叶盘零构件模型分别进行整体叶盘线性摩擦焊模拟,获得模拟结果;

4)对步骤3)得到的模拟结果进行对比分析,预测缺陷对整体叶盘线性摩擦焊成形的影响。

步骤如实施例1,不用设置tracer particles节点集的显示效果;

本实施例的模拟结果如图7所示,可以看出,在进行焊接4s时,初始缺陷对叶片焊接过程便有了较为明显的影响,主要表现在存在初始缺陷的叶片在焊接过程中形状发生了改变,且温度的最高值出现在叶片扇叶的根部,叶片在焊接过程中发生软化变形,可以得出结论,在叶片根部存在的六面体孔洞初始缺陷会影响焊接质量,应避免使用存在此种缺陷的叶片。

上述实施例展示了一种存在初始缺陷的整体叶盘线性摩擦焊的模拟方法,并通过tracer particles的设置分析了缺陷在摩擦焊过程中位置及形状的变化,通过整体叶盘宏观形貌、应力场及温度场的区别,分析了初始缺陷对整体叶盘成形质量的影响,调整工艺,从而避免了因焊后接头质量不良无法使用而造成的材料浪费,对整体叶盘的制造生产具有一定指导意义,是一种可靠的预测缺陷对整体叶盘成形过程影响的模拟方法。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

- 一种预测缺陷对整体叶盘线性摩擦焊成形影响的模拟方法

- 一种整体叶盘叶片电解精加工成形装置及其整体叶盘叶片加工成形方法