透明阻气薄膜和其制造方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及:透明性、阻气性、印刷性、柔软性优异的食品、药品、电子部件等要求气密性的包装材料、或具有作为气体阻断材料的优异的特性的透明阻隔薄膜和其制造方法。

背景技术

作为透明阻隔薄膜,市售有在塑料薄膜上层叠有无机物的薄膜。作为无机物,出于透明的观点,大多利用氧化硅、氧化铝等金属氧化物。金属氧化物通过蒸镀法、或者CVD法层叠于薄膜的操作是主流。

其中,将通过使铝蒸发而导入氧气的反应性蒸镀法等而制成的氧化铝层作为阻隔层的层叠薄膜成为主流(例如参照专利文献1)。

层叠有无机物层的透明阻隔薄膜中,进一步在无机层上涂布有机层等来实现阻隔性的改善、无机层的保护等的薄膜也有市售(例如参照专利文献2)。

透明阻隔薄膜用于包装材料时会进行印刷、或用粘接剂等层叠其他薄膜而使用。要层叠的薄膜各种各样,但通常层叠被称为密封剂的未拉伸的聚乙烯薄膜、聚丙烯薄膜用以制成袋。

专利文献1、2中使用的具有通过反应性蒸镀而制成的氧化铝层的透明阻隔薄膜中,蒸镀材料为廉价的铝,而且铝的蒸发温度也低,因此,可以用具有感应加热型或者电阻加热型的蒸镀源的较廉价的装置制成。因此,与将氧化硅、或者将氧化硅和氧化铝作为蒸镀材料的透明阻隔薄膜相比,廉价地作为包装材料提供。然而,使用具有该氧化铝层的透明阻隔薄膜制成的袋中如果放入酸性的内容物,则存在阻隔性降低,内容物的劣化会推进的缺点。

另外,专利文献2中,介绍了在氧化铝层上经涂布而成者,但无法改善耐酸性。

而且,专利文献1中,使铝蒸发而吹入氧气的反应性蒸镀法中,示出如下制造方法:由于难以得到膜厚100nm以下且充分的阻隔性,因此,使真空压力容器内的压力为1×10

前述制造方法中,认为可以改善阻隔性,但未反应的铝与水结合而形成氢氧化铝,因此,相对于酸而言所得到的薄膜容易反应。

专利文献2中示出了如下制造方法:设置使紫外线透射率(366nm)的透光率为82~94%的无机层的蒸镀层,通过溶胶凝胶法在其上设置涂布层。

前述制造方法中,使膜厚为10nm以上,因此,如果设为82%以下,则透明性差,94%以上时,与涂布层的反应性消失。为了提高蒸镀过程中的氧化率、改善透明性而利用涂布层来改善阻隔性的制造方法,工序增加,难以廉价地制造。而且,使用将铝氧化而得到的氧化层的情况下,涂布层无法防止酸所产生的反应。

因此,已通过尽管蒸镀材料昂贵但使用氧化硅的阻隔层、或利用用电子束蒸镀源的昂贵蒸镀装置制成的混合有氧化硅与氧化铝的层来进行应对。

现有技术文献

专利文献

专利文献1:日本专利2638797号公报

专利文献2:日本特开2007-290292号公报

发明内容

发明要解决的问题

本发明是以上述现有技术的课题作为背景而作出的。即,本发明的目的在于,提供耐酸性优异、廉价的透明阻隔薄膜和其制造方法。

本发明人等进行了深入研究,结果发现:通过以下所示的方案,可以解决上述课题,实现了本发明。即,本发明包含以下的构成。

1.一种透明阻气薄膜,其特征在于,其为在塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层的塑料薄膜,前述氧化铝层刚刚蒸镀后的吸收系数低于0.03nm

2.根据1.所述的透明阻气薄膜,其特征在于,刚刚蒸镀后的吸收系数为0.02nm

3.根据1.或2.所述的透明阻气薄膜,其特征在于,吸收系数最终为0.002nm

4.一种透明阻气薄膜的制造方法,其特征在于,其为制造包含塑料薄膜的透明阻气薄膜的方法,在所述塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层,所述制造方法具备如下氧化铝层形成工序:将前述氧化铝层刚刚蒸镀后的吸收系数调整为低于0.03nm

5.根据4.所述的透明阻气薄膜的制造方法,其特征在于,前述氧化铝层形成工序中,将刚刚蒸镀后的吸收系数调整为0.02nm

6.根据4.或5.所述的透明阻气薄膜的制造方法,其特征在于,使用反应性蒸镀法进行前述氧化铝层形成工序。

7.根据4.~6.中任一项所述的透明阻气薄膜的制造方法,其特征在于,前述氧化铝层形成工序中,通过控制向蒸镀槽的氧气导入量,从而调整吸收系数。

8.根据4.~7.中任一项所述的透明阻气薄膜的制造方法,其特征在于,在前述氧化铝层形成工序后,具备如下工序:将吸收系数最终调整为0.002nm

9.根据5.所述的阻气薄膜的制造方法,其特征在于,前述调整为0.002nm

发明的效果

根据本发明,可以提供:廉价、透明性优异、且包装酸性的内容物也可以保持阻隔性、能长期保存内容物的透明阻气薄膜和其制造方法。

附图说明

图1为用分光光度计测得的基板的塑料薄膜和透明阻气薄膜的透射率波长特性。

图2为基板的塑料薄膜的透射率波长特性、D65光源和CIE测色标准观测者的色匹配函数。

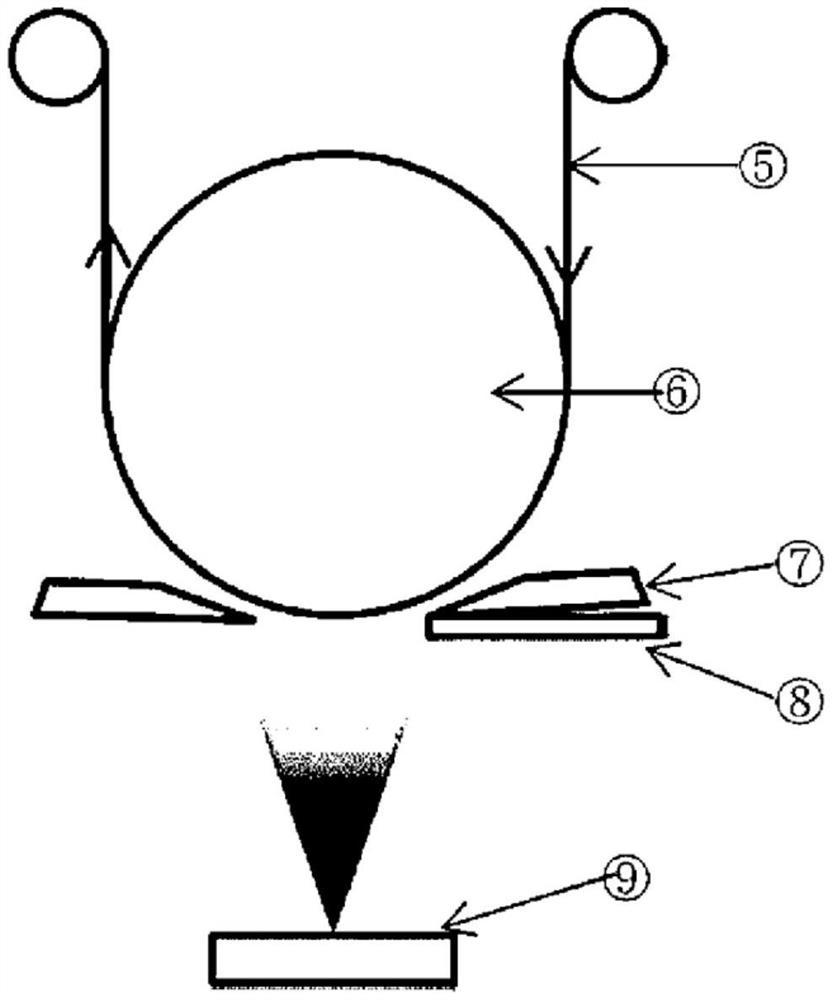

图3为蒸镀示意图。

图4为蒸镀示意图。

图5为蒸镀装置示意图。

具体实施方式

以下,对本发明进行详述。

本发明的透明阻气薄膜为在塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层的塑料薄膜,其特征在于,前述氧化铝层刚刚蒸镀后的吸收系数低于0.03nm

另外,本发明的透明阻气薄膜的制造方法为一种制造包含塑料薄膜的透明阻气薄膜的制造方法,在所述塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层,在该情况下,所述制造方法具备如下氧化铝层形成工序:将前述氧化铝层刚刚蒸镀后的吸收系数调整为低于0.03nm

本发明中所谓的将氧化铝作为主成分的氧化铝层是指,实质上含有99%以上的氧化铝、且包含作为杂质的其他成分的层。另外,氧化铝化学计量上不仅为完全氧化物,还包含氧不足的氧化铝。

将氧化铝层的总透光率设为Tal%、氧化铝层的膜厚设为tal nm时,本发明中所谓的吸收系数α可以用式1表示。

α=-1/tal·ln(Tal/100)···式(1)

将具有氧化铝层的透明阻气薄膜的总透光率设为T0%、层叠氧化铝层的基板的塑料薄膜的总透光率设为Tb%时,氧化铝层的总透光率Tal%可以用式(2)表示。

Tal=T0/Tb×100···式(2)

本发明的氧化铝层的膜厚是氧化铝薄膜的密度设为体积密度(3.97g/cm

为了利用荧光X射线装置求出膜厚,需要事先用荧光X射线装置测定已知膜厚的样品,基于从样品发出的荧光X射线量,制成膜厚与荧光X射线强度的标准曲线。

用于制成荧光X射线的标准曲线的样品使用的是,利用电感耦合等离子体发射光谱法鉴定每单位面积的铝附着量,根据氧化铝薄膜的密度,换算成膜厚,事先测定膜厚者。

本发明中所谓的总透光率是指,依据JIS K 7375的总透光率。另外,在蒸镀装置内用于测定膜厚而设置的光学式膜厚计中,用荧光灯、氙灯、白色LED等光源使光从测定对象的一面入射,测定从另一面射出的光线量,对于得到的值,也预先用光学式膜厚计测定依据JIS K 7375测定总透光率的样品,建立关联,从而作为总透光率处理。

图1中示出利用分光光度计测定基板的塑料薄膜与透明阻隔薄膜的透光率的图。相对于基板的塑料薄膜的透光率1,透明阻隔薄膜的透光率2在任意波长下均单调地进行光线吸收,如果考虑JIS K 7375中作为光源限定的D65光源和CIE测色标准观测者的色匹配函数的波长区域,则换算光学式膜厚计的值而得到的值也作为总透光率处理。图2中示出波长域。

本发明的透明阻气薄膜为在塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层的塑料薄膜,前述氧化铝层刚刚蒸镀后的吸收系数低于0.03nm

本发明的透明阻气薄膜的制造方法为制造包含塑料薄膜的透明阻气薄膜的方法,在所述塑料薄膜的至少单面具有将氧化铝作为主成分的氧化铝层,在该情况下,所述制造方法具备如下氧化铝层形成工序:将前述氧化铝层刚刚蒸镀后的吸收系数调整为低于0.03nm

本发明中所谓的刚刚蒸镀后是指,在真空槽内将氧化铝层刚刚蒸镀至塑料薄膜后,为了控制膜厚等而测定光学厚度的时刻。

蒸镀后的氧化铝层如果与氧气接触,则氧化进一步推进,总透光率发生变化。

蒸镀结束后,从蒸镀装置取出蒸镀后的塑料薄膜,如果立即测定总透光量,则与测定光学厚度的时刻一致。

刚刚蒸镀后的吸收系数如果为0.03nm

酸的分子采用容易接近于金属原子的结构、或者虽然不清楚氧化金属原子是否处于容易与酸反应的状态但会引起酸所产生的劣化。

需要说明的是,本发明中所谓的耐酸性是指,在使用了透明阻隔薄膜的包装体中放入酸性强的内容物时,作为阻隔层的氧化铝层不会在由于酸所产生的化学变化中丧失阻隔性的情况。

本发明的透明阻气薄膜刚刚蒸镀后的吸收系数优选0.02nm

据推定,由于蒸镀过程中与氧气大量反应,氧化铝层的密度有可能会降低,但尚未确定。

本发明中所谓的吸收系数最终为0.002nm

本发明的透明阻气薄膜的氧化铝蒸镀层的膜厚为6nm以上且10nm以下。另外,本发明的透明阻气薄膜的制造方法中,具备如下氧化铝层形成工序:将氧化铝层的膜厚调整为6nm以上且10nm以下。

吸收系数最终超过0.002nm

作为制造具有使膜厚为10nm以下且刚刚蒸镀后的吸收系数为0.03nm

反应性蒸镀法是指,将金属铝加热使其蒸发,向蒸镀槽中导入氧气,从而使金属铝与氧化铝反应并沉积在基板的塑料薄膜的方法。作为使金属铝加热蒸发的方法,可以使用电阻加热法、感应加热法、电子束加热法。

作为控制膜厚的方法,有如下方法:以利用荧光X射线的膜厚计测定沉积在塑料薄膜上的氧化铝层,与目标膜厚相比,调整加热来进行控制。该情况下,为了使吸收系数为0.03nm

或者,有如下制造方法:首先,将金属铝蒸镀在基板的塑料薄膜上。利用光学式膜厚计来控制所沉积的金属铝的厚度,形成规定的膜厚,所述光学式膜厚计是用来测定从蒸镀后的塑料薄膜的一侧照射光、从另一侧透出来的光并将其换算成膜厚。之后,导入氧气,使氧化铝沉积。此时,蒸发条件设为恒定,用光学式膜厚计作为总透光率的测定计,以成为目标总透光率的方式控制氧气导入量。后者的制造方法的装置简便,故优选。

在使用光学式膜厚计的制造方式中,适合的是电阻加热方式,其中,向作为蒸发源的晶舟型的放热体供给铝线进行蒸发。导入氧气后,无法由总透光率算出膜厚。利用晶舟型的蒸发源时,作为蒸发材料的铝是以线的方式供给的,因此可知如果保持蒸发量成为目标时的线供给速度,则蒸发变慢,如果晶舟上的熔融铝增加,则蒸发量减少,蒸发量增加时线的供给赶不上,因此,不要过剩地超过规定的水平。如此,一旦确定铝的蒸镀速度,则蒸镀量稳定,故优选。

图3、4中示出蒸镀装置的示意图。对于基板的塑料薄膜(5),从蒸镀源(9)蒸发出来的铝沉积在涂覆辊(6)上。为了限制铝蒸气向基板的入射角、或防止附着到不需要的部位,使涂覆窗(7)靠近涂覆辊(6)地设置。

氧气导入口(8)如图3所示,与涂覆辊(6)接近地设置,优选设置于不妨碍铝蒸气的流动的位置。

如图4,认为:使氧气导入口(8)靠近蒸发源时,铝由于蒸发源而氧化,使蒸发速度不稳定。如图4所示,在偏离铝蒸气的流动的位置导入氧气时,氧与铝原子遇到的概率减少,有效地不使用氧。未被消耗的氧会使真空蒸镀槽内的压力上升。压力高的情况下进行蒸镀时,有所形成的膜的密度下降的倾向。

氧化铝的密度如果上升,则推定阻止气体的透过的能力下降。因此,作为进行蒸镀的压力,考虑氧化铝的密度上升、阻隔性变良好时,优选1×10

图4中,可以将氧气导入口(8)放入铝蒸气内来提高效率,但铝、或氧化铝附着于氧气导入口,沉积在基板的塑料薄膜的效率下降。另外,附着于氧气导入口(8)的沉积物剥离落下而进入到蒸发源时,蒸发量变化,故不优选。

透明阻隔薄膜的制造方法中,优选以辊对辊方式进行蒸镀。蒸镀后塑料薄膜以卷状取出,因此,氧化铝层不暴露于大气。因此,需要在大气中暂时退卷卷状的塑料薄膜以在塑料薄膜的层间混入空气。作为退卷时的条件,优选在混入空气层为0.4μm以上的条件下进行退卷。另外,在高温高湿度气氛下进行退卷时,有由于结露而蒸镀后的塑料薄膜粘连的担心,因此,优选40℃以下、相对湿度70RH%以下。

空气的混入量可以用式3表示。将退卷后的塑料薄膜的厚度设为t μm、长度设为lm、而且所使用的纸管的直径设为2r mm、卷取后的卷状的塑料薄膜的直径设为2R mm时,混入到塑料薄膜间的空气的层的厚度tair μm可以用式3表示。

tair=π(R

退卷后的卷状的塑料薄膜的氧化铝层的氧化缓慢地推进,因此,优选进行保管直至稳定。作为保管的期间,在10℃至40℃的室温下需要至少1周。

如果升高温度,则推定氧化得到促进,但如果升高至40℃以上,则有对薄膜的物性等造成影响的可能性,故不优选。另外,如果设为10℃以下,则氧化变慢,故不优选。

本发明中所谓的塑料薄膜是指,将有机高分子熔融挤出、根据需要沿长度方向和/或宽度方向实施拉伸、冷却、热定型而得到的薄膜。作为有机高分子,可以举出聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚2,6-萘二甲酸乙二醇酯、尼龙6、尼龙4、尼龙66、尼龙12、聚氯乙烯、聚偏二氯乙烯、聚乙烯醇、全芳香族聚酰胺、聚酰胺酰亚胺、聚酰亚胺、聚醚酰亚胺、聚砜、聚苯硫醚、聚苯醚等。另外,这些有机高分子可以使少量其他有机聚合物共聚或共混。

进而,在该有机高分子中,可以添加公知的添加剂、例如紫外线吸收剂、抗静电剂、增塑剂、润滑剂、着色剂等,其透明度没有特别限定,出于利用透明性的塑料薄膜的观点,优选具有70%以上的总透光率。进一步优选80%以上的总透光率。

对于本发明中使用的塑料薄膜而言,在层叠薄膜层之前,可以对前述塑料薄膜实施电晕放电处理、辉光放电处理、其他表面粗面化处理,另外,可以实施公知的锚涂处理。作为本发明中使用的塑料薄膜的厚度,优选5~1000μm的范围、进一步优选10~500μm的范围。

本发明的氧化铝层提高密度以实现阻隔性的改善,因此,较硬。因此,塑料薄膜优选尺寸稳定性良好。未拉伸的塑料薄膜由于张力而容易变形,可以说不优选。另外,可以说也不优选由于湿度等而尺寸变化大的尼龙等聚酰胺薄膜。

优选使用基于湿度、温度的尺寸变化少的双轴拉伸聚对苯二甲酸乙二醇酯薄膜、或双轴拉伸聚丙烯薄膜。

蒸镀工序中,由于来自蒸镀源的辐射热、伴有铝从气相相变为固相的放热而基板的塑料薄膜被加热。出于该观点,优选耐热性较优异的聚酯对苯二甲酸酯的双轴拉伸薄膜。

实施例

以下中示出实施例,对本发明具体地进行说明,但本发明不限定于实施例。

使用图5记载的概略图所示的具有排列有晶舟型的电阻加热蒸镀源(9)的蒸镀源的、具有辊对辊型薄膜行进系的蒸镀装置,制成透明阻隔薄膜。

成为铝线送入BN composite制的晶舟的机构。

氧气导入口(8)设置于涂覆窗(7)。

涂覆辊(6)设定为-5℃。

蒸镀中使用的基板的塑料薄膜(5)为东洋纺酯(R)薄膜的蒸镀用聚对苯二甲酸乙二醇酯12μm厚度塑料薄膜。

基板的塑料薄膜(5)从卷出辊(10)卷出,利用平面型的等离子体源(11)对蒸镀面进行处理,导入至涂覆辊(6)。

等离子体源(11)中,将投入电力设定为10kw,使氩气400sccm、氧气100sccm流过,产生等离子体。

对基板的塑料薄膜(5)进行表面处理后,利用涂覆辊(6)导入至涂覆窗位置,进行蒸镀。

蒸镀后的塑料薄膜移动至光学式膜厚计(12)而测定总透光率。测定后,薄膜卷取于卷取辊(13)。

蒸镀中的总透光率如下得到:依据JIS K 7375,使用利用浊度计(日本电色工业株式会社NDH5000)测定的样品,以可以换算光学式膜厚计的值的方式,换算膜厚计的值,从而得到。

另外,蒸镀后取出的样品用浊度计进行测定。

透氧率(OTR)如下测定:依据JIS K7126-2,用透氧率测定装置(美国MOCON公司制OXTRAN-2/20),在温度23℃、湿度65%RH的测定条件下进行测定。

水蒸气透过率(WVTR)如下测定:依据JIS K7129 B法,用水蒸气透过率测定装置(美国MOCON公司制PERMATRAN-W3/31),在温度40℃、湿度90%RH的测定条件下进行测定。

耐酸性如下进行评价。

首先,制成在制成的透明阻隔薄膜上干式层压有Linear Rodensity聚乙烯薄膜(LLDPE:东洋纺株式会社制L4102 40μm)的层叠薄膜。干式层压中,使用混合有Toyo-morton,Ltd.制TM569与CAT-10L的粘接剂。

将层叠薄膜切成A5尺寸(148mm×210mm)2张,重叠L4012侧,将3个边密封,制成袋。密封宽度为10mm。

将用水稀释食醋(株式会社Mizkan谷物醋)至50%而成者100ml装入袋中并密封。将该袋放置在40℃的房间中,保管1周。

1周后取出内容物,水洗并干燥后,测定透氧率。

根据透氧率评价耐酸性。

实施例1

首先,在总透光率为83%的基板的塑料薄膜上,以39%的总透光率为目标蒸镀铝而不加入氧气。总透光率稳定后,导入氧气,以总透光率成为72%的方式进行控制。导入氧气量为12278sccm。导入氧气后的蒸镀腔室的压力为1.5×10

用分切机,将该透明阻隔薄膜以230m/分钟的速度退卷。由退卷后的卷状的塑料薄膜的直径,推定空气的混入量在塑料薄膜间包含大致0.4μm厚度。

将退卷后的透明阻隔薄膜在23℃的房间中保管3周后,用浊度计测定总透光率,算出吸收系数。表2中示出结果。另外,将测定透明阻隔薄膜上贴合有LLDPE的层叠薄膜的OTR、WVTR示于表2。将进一步进行耐酸试验的结果示于表2。

[表1]

实施例2~6

与实施例1同样地在表1所示的条件下实施蒸镀。将结果示于表2。

比较例1~3

与实施例1同样地在表1所示的条件下实施蒸镀。

将评价比较例1~3的样品的结果示于表2。

[表2]

与实施例相比,比较例的刚刚蒸镀后的吸收系数高于0.03nm

产业上的可利用性

根据本发明,可以提供:将能以低成本制造的氧化铝层作为阻隔层、耐酸性优异、所能包装的内容物的范围宽的透明阻隔薄膜和其制造方法。

附图标记说明

1:基板的塑料薄膜(12μm厚度的PET薄膜)的透射率波长特性

2:层叠有氧化铝层的透明阻气薄膜的透射率波长特性

3:D65光源的光谱功率波长特性

4:y色匹配函数

5:塑料薄膜

6:涂覆辊

7:涂覆窗

8:氧气导入口

9:蒸镀源(电阻加热晶舟)

10:卷出辊

11:等离子体源

12:光学式膜厚计

13:卷取辊。

- 透明阻气薄膜和其制造方法

- 带透明薄膜的玻璃面板的制造方法、带透明薄膜的液晶面板的制造方法、玻璃面板制造方法以及液晶面板制造方法