一种提高航空发动机轴承用8Cr4Mo4V钢力学性能的微渗碳工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于热处理工艺技术领域,涉及一种提高航空发动机轴承用8Cr4Mo4V钢力学性能的微渗碳工艺。

背景技术

8Cr4Mo4V钢是一种具有极高承温能力的第2代钼系高合金轴承钢,广泛应用于DN值低于2.4×10

本发明与传统的渗碳方式不同,是在8Cr4Mo4V钢进行热处理的同时,通过调控气氛保护炉碳势,对其进行微渗碳处理,不仅可以使表面获得高硬度和表层压应力,提高疲劳性能,还可以使心部保持良好的韧性,使8Cr4Mo4V钢得到优良的综合力学性能。

发明内容

鉴于现有技术存在的问题,本发明的目的是提供一种提高航空发动机轴承用8Cr4Mo4V钢力学性能的微渗碳工艺,经过热处理后8Cr4Mo4V钢表层实现微渗碳处理,显著提高钢的表面层硬度、冲击韧性和旋转弯曲疲劳极限强度等综合力学性能指标。

为实现上述目的,本发明采用以下技术方案。

一种提高航空发动机轴承用8Cr4Mo4V钢力学性能的微渗碳工艺,包括以下步骤:

步骤1、将8Cr4Mo4V钢进行球化退火处理。

步骤2、微渗碳淬火处理:将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,固溶加热及保温,气氛保护炉采用甲醇和丙烷进行碳势调节,采用氧探头测定碳势并自动调节,随后冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以8-10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,需要进行三次高温回火。

进一步地,所述步骤1中,球化退火操作为环坯锻后放入灰冷后,灰冷温度达到400-500℃之间时,进行球化退火操作。要求锻后至球化退火之间的时间小于等于16h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为700-750℃,预热时间为3h,然后加热至830-860℃,保温时间为6-7h,然后随炉冷却至720-750℃,保温时间为11-12h,然后以20℃/h的速度冷却至680℃,然后随炉冷却至500-550℃出炉空冷。

进一步地,所述步骤2中固溶加热及保温升温过程是从500℃以下以8-10℃/min的速率升温至840℃~860℃,在840℃~860℃保温30~40min,然后以3~6℃/min的速率升高到1000℃~1020℃保温15~30min,接着以6℃/min的速率升温至1075℃~1110℃,保温5~20min。

进一步地,所述步骤2中冷却采用温度为150℃以上的油进行冷却、气冷方式冷却、直接淬入180℃~220℃的等温盐浴中,保温2h后试样空冷至室温冷却方法中的任意一种。要求由高温冷却至220℃以下,时间小于5min。

进一步地,所述步骤2中碳势控制范围为0.35%~0.65%之间。

进一步地,所述步骤3中淬火后冷却至室温后,才可进行回火处理,淬火完成后,进行第一次回火的时间间隔在5h以内。第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。

与现有技术相比,本发明的有益效果为。

本发明专利是针对8Cr4Mo4V钢制轴承零件的热处理,采用气氛调控炉加热固溶处理,通过调节碳势,使表层的碳含量升高以达到表层碳浓度提高的效果,同时回火后使表面产生残余压应力,显著提高8Cr4Mo4V钢的表面层硬度、耐磨性、冲击韧性和旋转弯曲疲劳极限强度。本发明对设备要求不高,操作简单,且成本较低,具有较高的实用价值。

附图说明

图1为实施例1第2步结束后的淬火态组织照片;图1(a)为表层组织;图1(b)为心部组织。

图2为实施例1第3步结束后的回火态组织照片;图2(a)为表层组织;图2(b)为心部组织。

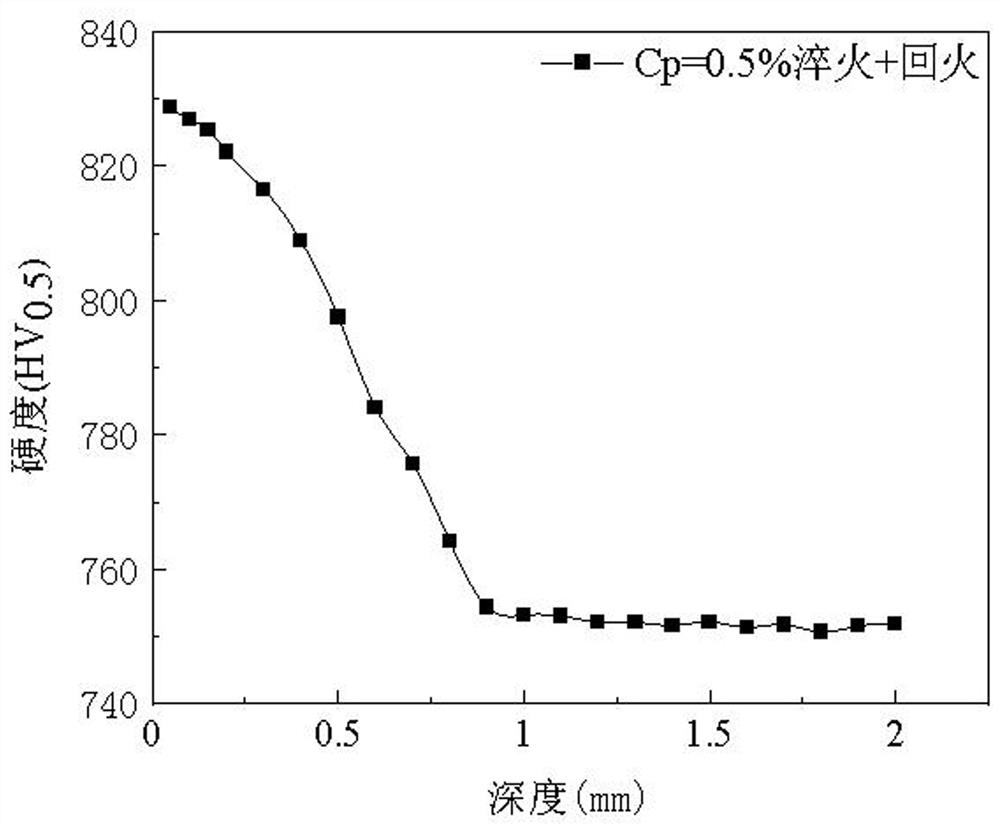

图3为实施例1第3步结束后的剖面显微硬度分布。

图4为实施例2第2步结束后的淬火态组织照片;图4(a)为表层组织;图4(b)为心部组织。

图5为实施例2第3步结束后的回火态组织照片;图5(a)为表层组织;图5(b)为心部组织。

图6为实施例2第3步结束后的剖面显微硬度分布。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

一种提高航空发动机轴承用8Cr4Mo4V钢力学性能的微渗碳工艺,包括以下步骤:

步骤1、将8Cr4Mo4V钢进行球化退火处理。

步骤2、微渗碳淬火处理:将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,固溶加热及保温,气氛保护炉采用甲醇和丙烷进行碳势调节,采用氧探头测定碳势并自动调节,随后冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以8-10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,需要进行三次高温回火。

进一步地,所述步骤1中,球化退火操作为环坯锻后放入灰冷后,灰冷温度达到400-500℃之间时,进行球化退火操作。要求锻后至球化退火之间的时间小于等于16h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为700-750℃,预热时间为3h,然后加热至830-860℃,保温时间为6-7h,然后随炉冷却至720-750℃,保温时间为11-12h,然后以20℃/h的速度冷却至680℃,然后随炉冷却至500-550℃出炉空冷。

进一步地,所述步骤2中固溶加热及保温升温过程是从500℃以下以8-10℃/min的速率升温至840℃~860℃,在840℃~860℃保温30~40min,然后以3~6℃/min的速率升高到1000℃~1020℃保温15~30min,接着以6℃/min的速率升温至1075℃~1110℃,保温5~20min。

进一步地,所述步骤2中冷却采用温度为150℃以上的油进行冷却、气冷方式冷却、直接淬入180℃~220℃的等温盐浴中,保温2h后试样空冷至室温冷却方法中的任意一种。要求由高温冷却至220℃以下,时间小于5min。

进一步地,所述步骤2中碳势控制范围为0.35%~0.65%之间。

进一步地,所述步骤3中淬火后冷却至室温后,才可进行回火处理,淬火完成后,进行第一次回火的时间间隔在5h以内。第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。

实施例1。

步骤1、球化退火操作为环坯锻后放入灰冷后,灰冷温度达到400℃时,进行球化退火操作。要求锻后至球化退火之间的时间为15h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为700℃,预热时间为3h,然后加热至830℃,保温时间为6h,然后随炉冷却至720℃,保温时间为11h,然后以20℃/h的速度冷却至680℃,然后随炉冷却至500℃出炉空冷。

步骤2、微渗碳淬火处理:将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,升温过程是从500℃以下以8℃/min的速率升温至840℃,在840℃保温30min,然后以3℃/min的速率升高到1000℃℃保温30min,接着以6℃/min的速率升温至1075℃,保温5min,气氛保护炉采用甲醇和丙烷进行碳势调节,采用氧探头测定碳势并自动调节,碳势控制为0.5%,随后采用直接淬入200℃的等温盐浴中,保温2h后试样空冷至室温。要求由高温冷却至220℃以下,时间小于5min冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,再进行回火处理,进行第一次回火的时间间隔在5h以内。第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。需要进行三次高温回火。

对最终热处理后的8Cr4Mo4V钢进行表面洛氏硬度、冲击性能和旋转弯曲疲劳性能测试。

实施例2。

步骤1、将8Cr4Mo4V钢进行球化退火处理:环坯锻后放入灰冷后,灰冷温度达到500℃时,进行球化退火操作。要求锻后至球化退火之间的时间为10h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为750℃,预热时间为3h,然后加热至860℃,保温时间为7h,然后随炉冷却至750℃,保温时间为12h,然后以20℃/h的速度冷却至680℃,然后随炉冷却至550℃出炉空冷。

步骤2、微渗碳淬火处理:将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,升温过程是从500℃以下以10℃/min的速率升温至860℃,在860℃保温40min,然后以5℃/min的速率升高到1010℃保温15min,接着以6℃/min的速率升温至1095℃,保温10min,气氛保护炉采用甲醇和丙烷进行碳势调节,采用氧探头测定碳势并自动调节,碳势控制为0.65%,随后采用直接淬入200℃的等温盐浴中,保温2h后试样空冷至室温。要求由高温冷却至220℃以下,时间小于5min冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,进行回火处理,进行第一次回火的时间间隔在5h以内。第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。

对最终热处理后的8Cr4Mo4V钢进行表面洛氏硬度、冲击性能和旋转弯曲疲劳性能测试。

对比例1。

步骤1、将8Cr4Mo4V钢进行球化退火处理:环坯锻后放入灰冷后,灰冷温度达到450℃时,进行球化退火操作。要求锻后至球化退火之间的时间为15h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为720℃,预热时间为3h,然后加热至840℃,保温时间为6h10min,然后随炉冷却至740℃,保温时间为11h20min,然后以20℃/h的速度冷却至680℃,然后随炉冷却至530℃出炉空冷。

步骤2、微渗碳淬火处理:将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,升温过程是从500℃以下以10℃/min的速率升温至850℃,在850℃保温35min,然后以6℃/min的速率升高到1020℃保温30min,接着以6℃/min的速率升温至1110℃,保温20min,气氛保护炉采用甲醇和丙烷进行碳势调节,采用氧探头测定碳势并自动调节,碳势控制为0.8%,随后用直接淬入200℃的等温盐浴中,保温2h后试样空冷至室温。要求由高温冷却至220℃以下,时间小于5min冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,进行回火处理,进行第一次回火的时间间隔在5h以内,第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。

对最终热处理后的8Cr4Mo4V钢进行表面洛氏硬度、冲击性能和旋转弯曲疲劳性能测试。

对比例2。

步骤1、将8Cr4Mo4V钢进行球化退火处理:环坯锻后放入灰冷后,灰冷温度达到470℃时,进行球化退火操作。要求锻后至球化退火之间的时间为15h。退火前将锻坯装箱,并将箱子摆放至退火炉内的有效温区内,预热温度为710℃,预热时间为3h,然后加热至845℃,保温时间为6h30min,然后随炉冷却至740℃,保温时间为11h15min,然后以20℃/h的速度冷却至680℃,然后随炉冷却至540℃出炉空冷。

步骤2、将球化退火后的8Cr4Mo4V钢置于气氛保护炉内,升温过程是从500℃以下以10℃/min的速率升温至840℃,在840℃保温40min,然后以6℃/min的速率升高到1010℃保温25min,接着以6℃/min的速率升温至1100℃,保温10min,随后采用直接淬入200℃的等温盐浴中,保温2h后试样空冷至室温。要求由高温冷却至220℃以下,时间小于5min冷却试样。

步骤3、将淬火后的8Cr4Mo4V钢置于气氛保护炉或者真空炉内,从室温以10℃/min升温至550℃,保温2.5h,随后取出试样空冷至室温,进行回火处理,进行第一次回火的时间间隔在5h以内。第二次和第三次回火处理与第一次回火处理之间无严格的时间要求。

对最终热处理后的8Cr4Mo4V钢进行表面洛氏硬度、冲击性能和旋转弯曲疲劳性能测试。

将以上实施例与对比例的8Cr4Mo4V钢进行对比,得出以下结果。

表1 实施例与对比例进行对比检测结果。

通过对实施例和对比例的对比可以发现,本发明对材料的硬度、冲击韧性和旋转弯曲疲劳极限进行综合考虑均有明显提高。

从图1(a)可以看出实施例1的表层残余奥氏体较多,贝氏体和马氏体较少;图1(b)心部主要是马氏体+贝氏体复合组织。

从图2(a)可以看出实施例1在回火后的铁素体上弥散析出了细小且均匀分布的碳化物,且含有少量的马氏体组织;图2(b)为心部组织,主要是铁素体与细小且均匀分布的碳化物。

从图4(a)可以看出实施例2的表层的残余奥氏体较多,贝氏体和马氏体较少;图4(b)心部主要是马氏体+贝氏体复合组织。

从图5(a)可以看出实施例2在回火后的铁素体上弥散析出了细小且均匀分布的碳化物,且含有少量的马氏体组织;图5(b)为心部组织,主要是铁素体与细小且均匀分布的碳化物。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。