一种多车型共用发光车标及其生产方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于发光车标技术领域,更具体的说涉及一种多车型共用发光车标及其生产方法。

背景技术

随着汽车外形越来月潮流,越来越个性化,原来常被用来作为汽车点缀装饰的电镀件,已经无法满足人们对汽车外观点缀的需求。于是,在汽车头灯功能越来智能,造型越来越炫目的同时,在象征车辆“前脸”的格栅上,车厂已经渐渐开始采用贯穿灯。而位于格栅中部,用来象征车厂形象的车标也渐渐开始启用具备发光功能的车标,并与格栅上的贯穿灯,以及位于车辆两侧的头灯,共同组成互存灯系统,通常被业内人士称为“Y”型灯系统,起到车辆行驶过程中,前端的照明、以及位置示意作用。

同时也有车厂,将一些具备点常亮发光功能、流水灯功能、呼吸灯功能的车标,作为氛围灯,置于车头格栅中间位置,白天作为普通装饰车标,到了晚上在车辆停止状态下,作为辅助功能,其根据车主习惯,可呈现各种发光效果。

在过去的几年里,由于应用实例少,而且国内外车灯类的法规又有所差异,中国市场各大车厂都处于观望状态,因此当时,发光车标的应用只停留在后装市场,而且由于成本较高,在大街上跑的车辆上,很少能够看到这类车标。

随着国家车辆电动化的大力推进,近来越来越多国内车厂技研部门已经开始着手研发具备发光功能的车标。特别是一些造车新势力,或传统车厂的电动车平台,有些直接将发光车标列为全系标配零件,平台零件,甚至标准件进行管理和应用。诸多车灯厂,以及专业零部件供应商,也为了迎接车标的变革,进行了先期研究,从而为更好的占领该类零件的供货市场份额做充分的准备。

在毫米波标牌技术大力发展的当今,各大主机厂对标牌本身的装饰图案的要求也越来越高。因而带着各种效果、各种颜色的标牌也就应运而生。其中就包含了被大量应用在电动车上的黑色、蓝色以及电镀高光亮金属效果色所组合图案的标牌。为了实现该外观效果,需要有许多加工的加工环节。而这些加工环节往往都需要许多的工装及辅助治具;这个开发标牌带来了不良率,以及高额开发费用。

如图1所示,其为现有技术中的发光车标的剖面结构图,其分为诸多零件,每个零件的工艺制成以及主要功能如下所示:

①装饰外罩:采用以ABS为基材,普通注塑成型工艺成型,其后整体喷涂高光黑色油漆,接着通过遮蔽罩具的配合,内侧局部喷涂银灰色油漆以配合外观样式要求,其外圈底面有间隔的设置一体式卡爪,与光导扩散板周圈进行卡接;同时内外圈底面,通过双面胶带与光导扩散板粘接,保证其装配牢靠;其主要起到一个外观装饰的作用;

②外罩双面胶带冲切片:其主要配合装饰外罩与光导扩散板进行粘接,防止装饰外罩松动;

③光导扩散板:整体式光导扩散板,在以PMMA为基材的光导材料中,均匀加入了乳白色扩散剂,通过注塑成型工艺制作成型,其作用为将内侧面接受到的光照,进行均匀扩散,并传导到外侧面,同时在外侧的光学性能,需要达到车厂所规定的亮度范围、均匀度范围,并满足车载外部照明相关法规;从构造上来看,由于其内部装有电子电路,因此其另一个作用是与基座进行装配粘接(或焊接),从而形成密闭空间,用来防水防潮,保护电子电路;其作为发光体,主要起到点亮的作用;

④LED:此发光车标的光源。通过锡膏焊接在PCBA板上,并通过ECU控制其发出各种光色;

⑤PCBA板:电子电路总成,多层印刷电路板,并集成了各种电子元器件、LED、以及散热片、接插件连接器的Pin针等,其在连接器端供电的状态下,传导电流并使LED进入发光状态。并保证LED发出原设计的光色。该PCBA板主要通过4颗自攻螺丝,固定在底座上,并且,PCBA板需要一个防水、防潮的密封环境;

⑥自攻螺丝x4;

⑦底座:底座加工工艺上,通过注塑成型而来,主要和光导扩散板之间进行粘接,形成一个密闭空间,从而达到PCBA板防水、防潮目的;并且,PCBA板的Pin针穿过其底座Pin针孔,并与连接器母端进行自密封链接,从而确保电路的密封性,另外,该底座需要起到与格栅定位及装配的作用,确保发光车标在车辆格栅上的有效定位,以及良好的抗震动能力;

⑧连接器:连接器公端直接被注塑成型到底座中,并且PCBA板的Pin针插入并穿过底座上成型所得的连接器孔,并且与车辆端接过来的母端进行自密封链接,确保防水以及有效通电;

⑨防水透气膜片:主要贴在底座背面的透气孔上,将该透气孔封堵,起到防水以及单向透气的作用。

现有技术中存在如下问题,

1.零件多而复杂,导致模具数量多,开发难度大,开发周期长,零件的制造成本高;

2.零件多,从而导致产品较重,并且较为耗费材料,导致成本上升;

3.零件周转复杂,导致生产过程报废率高,以及流转环节过长;

4.诸多零件之间需要配合,导致公差管控困难,合格率低;

5.因组成零件较多,并且都需要保证成形性,即需要一定的厚度,因此其整体叠加后,导致留给PCBA板装配的内部空间狭窄,不利于光学设计,其发光的均匀性相对较差;

6.光导材料直接外露,日常车辆行驶中该光导材料直接被太阳暴晒,久而久之会因产品耐久性能差,导致产品蠕变及黄变,影响车辆外观,及客户抱怨;

7.光导材料直接外露,表面没有漆膜保护,硬度低,及其容易留下刮擦伤,引起外观不良;

8.零件整体由凹凸造型构成,因此无法在外观上呈现出各种花纹、渐变等各种特殊花纹效果。

发明内容

针对现有技术的不足,本发明提供了一种组成零件少,零件之间的配合位置较少,发光车标外罩结构简单,便于根据客户需求而生产,无需过多的模具开发,PCBA板装配空间较大,利于光学布局,公差累积少,产品合格率高。

为实现上述目的,本发明提供了如下技术方案:一种多车型共用发光车标,包括底座安装支架、PCBA板、发光车标外罩和连接器,所述发光车标外罩包括透光区和遮光区,所述遮光区由发光车标外罩边缘向中间延伸,遮光区由发光车标外罩的中心向边缘延伸,所述发光车标外罩的透光区处设置有图案造型,所述发光车标外罩的内侧对应图案造型以外的区域依次涂布有黑色油墨涂层和银灰色油漆涂层,在发光车标外罩对应图案造型的区域涂布有白色油墨。

进一步的所述发光车标外罩的外表面设置有UV涂层。

进一步的所述发光车标外罩呈球面状。

进一步的所述发光车标外罩的边缘处设置有若干卡扣,所述卡扣扣在底座安装支架上。

进一步的所述底座安装支架的边缘设置有胶槽,胶槽内设置有胶水,所述发光车标外罩的边缘嵌入胶槽内。

进一步的所述PCBA板与底座安装支架通过螺丝进行固定。

进一步的所述PCBA板上设置有若干LED灯。

一种多车型共用发光车标的生产方法,包括如下步骤:

S1:通过双料注塑成型工艺将聚碳酸酯PC的透明透光材料及聚碳酸酯PC的高光黑色材料一同注塑,成型出具有透光区和遮光区的发光车标外罩的基材;

S2:将步骤S1获得的基材外表面喷涂UV涂层,使其达到铅笔硬度2H级别;

S3:在基材的内表面进行黑色油墨转印,然后干燥;

S4:待黑色油墨干燥后,在其表面喷涂银灰色油漆,然后干燥;

S5:待银灰色油漆干燥后,根据待发光的图案造型位置进行激光雕刻,去除图案造型处叠加的银灰色油漆及黑色油墨,露出透明基材;

S6:在基材的内表面露出透明基材处进行白色油墨移印,然后干燥,获得发光车标外罩;

S7:将LED灯固定在PCB电路板上形成PCBA板,通过螺丝将PCBA板固定在底座安装支架上,形成第一分总成;

S8:在底座安装支架的胶槽内涂上胶水,将发光车标外罩与第一分总成结合,发光车标外罩的边缘嵌入胶槽内,待胶水干燥,形成第二分总成;

S9:第二分总成通过底座安装支架底部小孔进行气密性检验,并进行电学性能检验,之后在小孔处贴上防水透气膜片,完成制作。

进一步的在步骤S2中,黑色油墨转印于基材的透光区处。

进一步的所述的底座安装支架上成型由BOSS柱,BOSS柱与底座安装支架之间脱模方向的夹角为10°。

与现有技术相比,本发明的有益效果是:

1.组成零件较少,模具数量少,零件之间的配合位置较少,开发难度小,零件的制造成本低;

2.领减少,因此产品相对较轻,耗材也较少,成本相对较拆件方案低;

3.组成零件少,因此周转环节较少,报废率也较低;

4.需要配合的零件较少,公差累积也较少,因此合格率相对较高;

5.组成零件少,发光车标外罩只存在一个零件,因此壁厚只有一层,给PCBA板装配留了较大的空间,利于光学设计布局,整体发光均匀性好于拆件方案;

6.起光导及光扩散作用的部位处于零件内侧,而其外侧表面涂有耐候类的表面硬化涂层,能吸收紫外线,因此产品耐久性佳;

7.零件外侧表面涂有表面硬化涂层,能达到2H级别硬度,通常的刮擦,不会在表面留下伤痕;

8.可以根据客户需求的图案造型快速的在发光车标外罩上涂布油墨并雕刻出来,而发光车标外罩的形状未变化,同样的其余部件也可作为通用部件,无需额外的模具。

附图说明

图1为现有技术中的发光车标的剖面结构图;

图2为本发明的结构示意图;

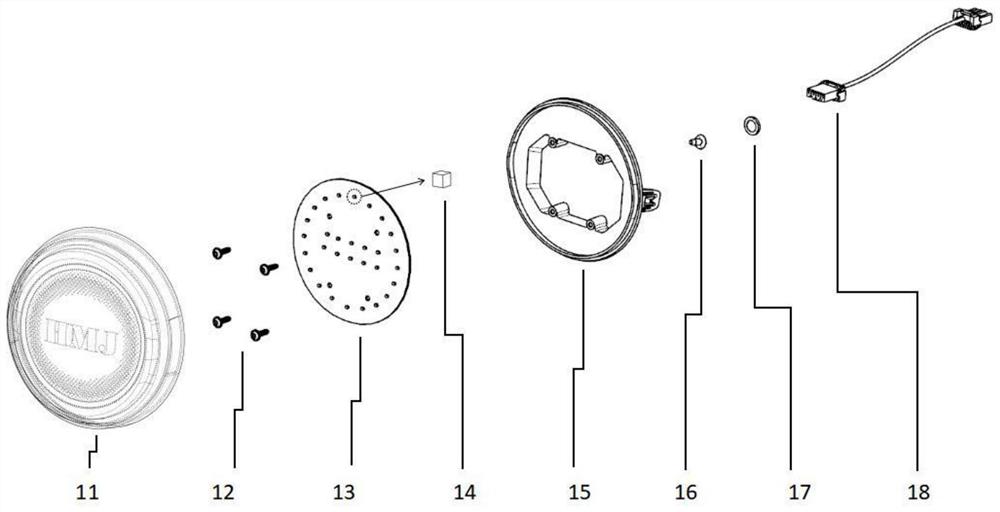

图3为本发明的装配工序图;

图4为本发明中发光车标外罩的基材部分剖视图;

图5为本发明中发光车标外罩的后视图。

附图标记:11、发光车标外罩;12、螺丝;13、PCBA板;14、LED灯;15、底座安装支架;16、自攻螺丝;17、防水透气膜片;18、连接器;21、第一分总成;22、第二分总成。

具体实施方式

参照图2至图5对本发明多车型共用发光车标及其生产方法的实施例做进一步说明。

在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(X)”、“纵向(Y)”、“竖向(Z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本发明描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

一种多车型共用发光车标,包括底座安装支架15、PCBA板13、发光车标外罩11和连接器18,所述发光车标外罩11包括透光区和遮光区,所述遮光区由发光车标外罩11边缘向中间延伸,遮光区由发光车标外罩11的中心向边缘延伸,所述发光车标外罩11的透光区处设置有图案造型,所述发光车标外罩11的内侧对应图案造型以外的区域依次涂布有黑色油墨涂层和银灰色油漆涂层,在发光车标外罩11对应图案造型的区域涂布有白色油墨。

在本实施例中所述PCBA板13上设置有若干LED灯14,同时PCBA板13上还可具有散热片。

在本实施例中连接器18通过车辆控制线束连接至车辆的控制器,通过控制器可以控制PCBA板13上的LED灯14的状态;如图5所示,其示出的是一种具有字母“HMJ”、多圈圆环和渐变圆点的图案造型,整个发光车标外罩11为一球面状结构,在无需发光部分采用遮光区和黑色油墨遮挡,其图案造型完全根据客户所需进行布置即可,而整个发光车标外罩11的基本形状可以作为统一的。

其在不通电的情况下,外观呈现出乳白色“HMJ”字样、乳白色特征整圈圆环、乳白色圆环相连的渐变点过渡效果、银灰色中间环装效果、外围高光黑塑材色效果。

其在通电的情况下可呈现如下几种效果:

其一,点亮效果,此时包含“HMJ”字样、乳白色特征整圈圆环、乳白色圆环相连的渐变点过渡,一起呈现出散发白色均匀光的氛围灯效果;

其二,呼吸灯效果,所有乳白色区域,同时渐亮之后同时渐暗,并且往复循环,节拍如同常人的深呼吸一呼一吸过程;

其三,“HMJ”字样常亮,乳白色特征整圈圆环和乳白色圆环相连的渐变点过渡,一同进行流水状点亮,即从正上方12点位置开始点亮,按照顺时针方向依次亮起,绕一周圈,直至全体乳白色位置被点亮。

本实施例优选的所述发光车标外罩11的外表面设置有UV涂层,从而保护零件,以免零件被刮伤,以及被太阳暴晒之后发生材料色变及蠕变。

本实施例优选的所述发光车标外罩11的边缘处设置有若干卡扣,所述卡扣扣在底座安装支架15上,本实施例中在底座安装支架15上可以设置与卡扣配合的凸起或其他卡合结构,以使得卡扣能够卡住,同时对发光车标外罩11与底座安装支架15形成良好的定位,保证安装方向角度准确。

本实施例优选的所述底座安装支架15的边缘设置有胶槽,胶槽内设置有胶水,所述发光车标外罩11的边缘嵌入胶槽内;通过胶水的粘结,使发光车标外罩11与底座安装支架15结合更加牢固,同时胶水使得二者结合处实现良好的密封结构。

本实施例优选的所述PCBA板13与底座安装支架15通过螺丝12进行固定,其为了完全固定PCBA板13与底座安装支架15,从而防止车身震动状态下两者发生相对位移或者相对摩擦,而产生失效。

在本实施例中的底座安装支架15背面还设置有防水透气膜片17,保证密封性,同时由内向外的单向透气性能。

一种多车型共用发光车标的生产方法,包括如下步骤:

S1:通过双料注塑成型工艺将聚碳酸酯PC的透明透光材料及聚碳酸酯PC的高光黑色材料一同注塑,成型出具有透光区和遮光区的发光车标外罩11的基材;

具体的本实施例中主要采用聚碳酸酯PC的透明透光材料及聚碳酸酯PC的高光黑色材料,两者的双料注塑成型工艺;两款相同分子链的基材在熔融状态下结合成一体,呈现出透明和黑色两种外观颜色,该双料注塑成型工艺,为旋转双料注塑,其一色材料和二色材料模具型腔的分型面为同一张面,该工艺在一个工序就完成了透明的透镜和高光黑色的周圈表面装饰,即一个工序完成透光区和遮光区。

S2:将步骤S1获得的基材外表面喷涂UV涂层,使其达到铅笔硬度2H级别;

S3:在基材的内表面进行黑色油墨转印,然后干燥;

具体的在本实施例中黑色油墨转印于基材的透光区处(在图5中则为中间圆圈位置),其中黑色油墨采用热固化类型的黑色油墨,移印后在80℃下进行短时间干燥。

S4:待黑色油墨干燥后,在其表面喷涂银灰色油漆,然后干燥;

具体的在本实施例中银灰色油漆喷涂后在80℃下,在涂装线上进行短时间干燥。

S5:待银灰色油漆干燥后,根据待发光的图案造型位置进行激光雕刻,去除图案造型处叠加的银灰色油漆及黑色油墨,露出透明基材;

如图5中的图案造型则是按照白色字母、白色渐变过渡点、以及白色圆环的位置,进行激光雕刻,去除黑色叠加银灰色涂层;激光雕刻后,露出透明基材。

S6:在基材的内表面露出透明基材处进行白色油墨移印,然后干燥,获得发光车标外罩11;

具体的此处白色油墨采用热固化白色油墨,移印后在80℃下进行短时间干燥。

即步骤S1-6为发光车标外罩11的生产制造过程,其中整体结构可以为统一的,而图案造型则根据需要进行印刷雕刻即可。

S7:将LED灯14固定在PCB电路板上形成PCBA板13,具体的将LED灯14采用锡膏连接在PCB电路板上,并通过真空回流焊使其焊接牢靠,当然其余的用于控制的电子元器件,同样采用SMT贴片工艺粘贴至PCB电路板上,并通过锡膏加真空回流焊进行连接;在本实施例中优选的SMT背部焊由散热片,防止LED灯部位过热而产生色偏;另外,该PCBA板13上的电路会经过热血分析,根据分析结果在热量比较集中多出部位,均集中布置散热孔,以保证散热有效,防止损伤电路;

在PCBA板13组装并检测完成合格后,通过螺丝12将PCBA板13固定在底座安装支架15上,形成第一分总成21;

本实施例中在底座安装支架15上具有若干BOSS柱,为了配合PCBA板13的方向,其在零件底座安装支架15上的脱模角度,和整个底座安装支架15的主脱模角度不一致,这就需要在模具上设置对应的抽芯机构,来满足其成型要求,本案中,底座安装支架15与PCBA板13安装用的BOSS柱之间脱模方向的夹角为10°。

在本实施例中步骤S8之前,底座安装支架15需要提前进行安装部分零件,具体的在其底部位置需要根据连接器18和车辆控制线束上插接件母端所对应的接插件公端的PIN针排布,布置对应的通孔数量,其通孔具体数量(即PIN针数量),根据车辆端的具体信号输入模块数量,以及供电用线数量进行设置,本案的信号输入模块主要为前后车门开关信号、车辆SPEED信号、落锁/开锁信号等,因此选取7PIN连接器18,因此底座安装支架15底部需要布置7个并排的小孔,从而让PIN针顺利穿过。

S8:在底座安装支架15的胶槽内涂上胶水,将发光车标外罩11与第一分总成21结合,发光车标外罩11的边缘嵌入胶槽内,待胶水干燥,形成第二分总成22;

在本实施例中胶槽内的胶水为双组份胶水。

S9:第二分总成22通过底座安装支架15底部小孔进行气密性检验,并进行电学性能检验,之后在小孔处贴上防水透气膜片17,完成制作。

在本实施例中优选的底座安装支架15的底部具有一处定位十字筋,以及周边三处一体式卡爪,与客户的格栅(汽车格栅)零件进行卡接固定。

在本实施例中涉及的总成,通过自攻螺丝1612,与客户的格栅零件进行螺接紧固,防止零件发生相对位移;值得一提的是,该零件作为标准件进行开发,因此在装配角度方面,由格栅来配合本标牌零件来开孔,这样一来,只需要开发一次,就可以作为标准件,被应用到各款车型上去,从而大大降低了此类零件的开发费用,使该列发光标零件的开发非常的稳定,极大的降低了开发成本及时间。

车辆控制线束头上的母端,接入底座安装支架15底部的接插件,并且两者之间形成自密封状态;接插件公母端有效连接之后,进行车辆段PWM信号以及电源的输入,从而通过PCBA板13上的ECU运用事先烧录的软件,控制LED灯14进行变色、流水、呼吸灯等各种效果。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。