气化气体生成系统

文献发布时间:2023-06-19 13:46:35

技术领域

本公开涉及生成气化气体的气化气体生成系统。本申请主张基于2019年08月08日提交的日本专利申请第2019-146226号的优先权的利益,其内容并入本申请中。

背景技术

作为使固体燃料气化的技术,开发了气化气体生成系统(例如,专利文献1)。气化气体生成系统具备气化炉和旋风分离器。气化炉具备:收容槽,其收容高温的流动介质;以及气体导入部,其从收容槽的底面部导入流动化气体。当通过气体导入部导入流动化气体时,在收容槽内形成流动介质的流动层。并且,向收容槽内投入固体燃料时,通过流动层(流动介质)所具有的热将固体燃料气化,生成气化气体。在气化炉中生成的气化气体与少量的固态物(流动介质、灰分)一起被导入旋风分离器,在旋风分离器中从气化气体分离固态物。

现有技术文献

专利文献

专利文献1:日本特开2015-87069号公报

发明内容

发明所要解决的课题

在生成上述那样的气化气体的技术中,希望进一步降低所制造的气化气体中的固态物的含量。

本公开鉴于这样的课题,其目的在于提供一种能够降低气化气体中的固态物的含量的气化气体生成系统。

用于解决课题的方案

为了解决上述课题,本公开的一个方案的气化气体生成系统具备:燃烧炉;第一旋风分离器,其形成有与燃烧炉连接的第一导入口和位于第一导入口的下方的第一固体排出口,并进行固气分离;气化炉,其包括收容槽和向收容槽的下部供给流动化气体的气体供给部,其中,该收容槽具有形成有一个或多个介质导入口的上表面和形成有介质排出口的侧面,且收容流动介质及原料;连接管,其连接第一固体排出口和介质导入口;以及返送管,其连接介质排出口和燃烧炉。

另外,也可以是,还具备第二旋风分离器,该第二旋风分离器具有形成有一个或多个通过口的上表面,且形成有第二导入口和第二固体排出口,并进行固气分离,其中,该第二导入口设置于通过口的下方并与气化炉连接,该第二固体排出口设置于第二导入口的下方,连接管具有:主连接管,其连接第一固体排出口和介质导入口;以及分支管,其从主连接管分支,并与形成于第二旋风分离器的上表面的通过口连接。

另外,也可以具备管道,该管道具有形成有一个或多个通过口的上表面,并对第二旋风分离器的第二导入口和气化炉内进行连接,连接管具有:主连接管,其连接第一固体排出口和介质导入口;以及分支管,其从主连接管分支,并与形成于管道的上表面的通过口连接。

另外,也可以是,管道的一部分配置在气化炉内,在管道中的配置于气化炉内的部位的外壁形成有一个或多个贯通孔。

发明效果

根据本公开,能够减少气化气体中的固态物的含量。

附图说明

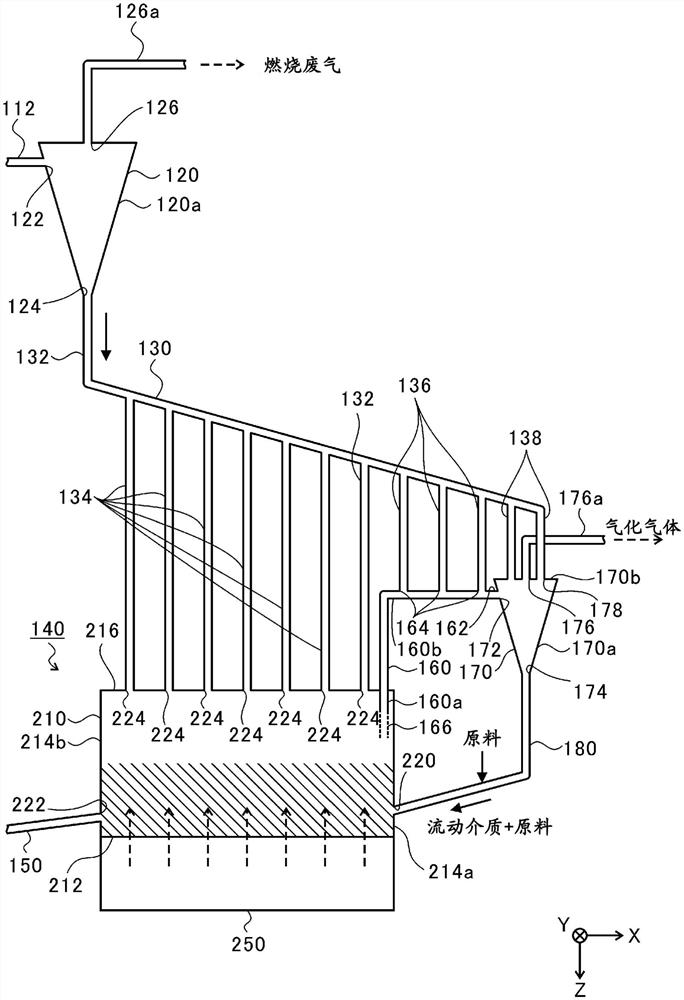

图1是说明气化气体生成系统的图。

图2是说明连接管的图。

图3是说明变形例的气化炉的图。

具体实施方式

在下文中,将参照附图详细描述本公开的一实施方式。该实施方式所示的尺寸、材料以及其他具体的数值等只是用于容易理解的例示,除了特别声明的情况之外,并不限定本公开。此外,在本说明书以及附图中,对于具有实质上相同的功能、结构的要素,通过标注相同的附图标记而省略了其重复说明,另外,对于与本公开没有直接关系的要素,省略了其图示。

(气化气体生成系统100)

图1是说明气化气体生成系统100的图。如图1所示,气化气体生成系统100包括燃烧炉110、送出管112、第一旋风分离器120、连接管130、气化炉140、返送管150、管道160、第二旋风分离器170、投入管180、改性炉190和热交换器192。另外,在图1中,实线的箭头表示流动介质、原料、炭(残渣)等固体的流动。此外,在图1中,虚线的箭头表示气化气体、燃烧废气、流动化气体等气体的流动。

在本实施方式中,气化气体生成系统100是循环流动层式气化系统。在气化气体生成系统100中,流动介质作为热介质在燃烧炉110、送出管112、第一旋风分离器120、连接管130、气化炉140以及返送管150中循环。流动介质是粒径为300μm左右的硅砂。

燃烧炉110形成为筒状。燃烧炉110在上部连接有送出管112,在下部连接有返送管150。通过返送管150向燃烧炉110导入燃料及流动介质。在燃烧炉110中,燃料被燃烧,流动介质被加热到900℃~1000℃左右。被加热的流动介质以及燃烧废气通过送出管112送出至第一旋风分离器120。

第一旋风分离器120将通过送出管112从燃烧炉110导入的流动介质与燃烧废气的混合物进行固气分离。第一旋风分离器120形成为圆筒状。第一旋风分离器120具备缩径部120a。缩径部120a是从铅垂上方朝向铅垂下方内径逐渐减小的部分。在第一旋风分离器120的侧面形成有第一导入口122。第一导入口122与送出管112连接。在第一导入口122的下方,且缩径部120a的底部形成有第一固体排出口124。第一固体排出口124与连接管130(后述的主连接管132)连接。在第一旋风分离器120的上表面形成有第一气体排出口126。即,第一气体排出口126形成于第一导入口122的上方。第一气体排出口126与第一排气管126a连接。

由第一旋风分离器120分离出的燃烧废气通过第一气体排出口126、第一排气管126a被导入未图示的热交换器(锅炉)内。然后,燃烧废气在通过热交换器进行热交换(冷却)后,向外部排出。

另一方面,由第一旋风分离器120分离出的高温的流动介质通过连接管130被导入气化炉140、管道160和第二旋风分离器170内。关于连接管130的结构将在后面详细叙述。

通过连接管130,从第一旋风分离器120导入的流动介质在气化炉140中利用流动化气体(例如水蒸气)流动化。具体而言,气化炉140包括收容槽210和风箱250(气体供给部)。

收容槽210收容流动介质。收容槽210是水平剖面(图1中XY剖面)及铅垂剖面(图1中,XZ剖面及YZ剖面)为矩形的中空形状的容器。风箱250设置在收容槽210的下方。风箱250的上部由能够通气的分散板构成。风箱250的上部也作为收容槽210的底面212发挥功能。从未图示的水蒸气供给部向风箱250供给水蒸气。供给到风箱250的水蒸气从底面212(分散板)被导入收容槽210内。因此,从第一旋风分离器120导入的高温的流动介质利用水蒸气而流动化,在收容槽210内形成气泡流动层。

另外,在收容槽210的侧面214a形成有原料投入口220。原料投入口220与投入管180连接。在收容槽210中,通过投入管180、原料投入口220,投入煤、生物质等原料。投入的原料利用流动介质所具有的700℃~900℃左右的热而气化,由此生成气化气体(合成气体)。通过在与形成有后述的介质排出口222的侧面214b对置的侧面214a形成原料投入口220的结构,能够延长收容槽210内的原料的滞留时间。由此,能够提高原料的气化效率。并且,在收容槽210内生成的气化气体通过后述的管道160被导入第二旋风分离器170内。

另外,在与收容槽210的侧面214a对置的侧面214b中形成有介质排出口222。介质排出口222与返送管150连接。返送管150将介质排出口222与燃烧炉110连接。在气化炉140中流动化的流动介质通过返送管150而返送至燃烧炉110。

这样,在本实施方式所涉及的气化气体生成系统100中,流动介质依次在燃烧炉110、送出管112、第一旋风分离器120、连接管130、气化炉140以及返送管150中移动,并再次导入燃烧炉110内。由此,流动介质在它们中进行循环。

另外,在燃烧炉110中,通过返送管150导入在气化炉140中原料气化后残留的原料的残渣。因此,从气化炉140向燃烧炉110导入的残渣在燃烧炉110中被用作燃料。

管道160连接收容槽210内和第二旋风分离器170。

第二旋风分离器170对通过管道160从气化炉140导入的气化气体进行固气分离。第二旋风分离器170形成为圆筒状。第二旋风分离器170具备缩径部170a。缩径部170a是内径从铅垂上方朝向铅垂下方逐渐减小的部分。在第二旋风分离器170的侧面形成有第二导入口172。第二导入口172与管道160连接。在第二导入口172的下方,且缩径部170a的底部形成有第二固体排出口174。第二固体排出口174与投入管180连接。在第二旋风分离器170的上表面形成有第二气体排出口176。即,第二气体排出口176形成于第二导入口172的上方。第二气体排出口176与第二排气管176a连接。

由第二旋风分离器170分离出的高温的流动介质通过投入管180导入(返送)到气化炉140。

另一方面,由第二旋风分离器170分离出的气化气体通过第二气体排出口176、第二排气管176a被导入改性炉190内。

改性炉190向气化气体中添加氧化剂,对气化气体中含有的焦油进行改性去除。热交换器192回收去除了焦油的气化气体所具有的热。

图2是说明连接管130的图。如图2所示,连接管130由主连接管132和多个分支管134、136、138构成。另外,在图2中,实线的箭头表示流动介质、原料等固体的流动。此外,在图2中,虚线的箭头表示气化气体、燃烧废气、流动化气体等气体的流动。

如图2所示,在收容槽210的上表面216形成有多个介质导入口224。介质导入口224在图2中X轴方向上隔开预定间隔地设置有多个,另外,在图2中Y轴方向上隔开预定间隔地设置有多个。

管道160具有铅垂部160a和水平部160b。铅垂部160a是管道160中的沿铅垂方向延伸的部分。铅垂部160a贯穿收容槽210的上表面216。铅垂部160a的一端配置在收容槽210内。铅垂部160a的另一端与水平部160b的一端连续。水平部160b是管道160中的沿水平方向延伸的部分。水平部160b的另一端与第二旋风分离器170的第二导入口172连接。在水平部160b的上表面162形成有多个通过口164。通过口164在图2中X轴方向上隔开预定间隔地设置有多个。

在第二旋风分离器170的上表面170b,除了第二气体排出口176以外,还形成有多个通过口178。多个通过口178设置于第二气体排出口176的周围。通过口178隔开预定间隔地设置有多个。

主连接管132连接第一固体排出口124和第一介质导入口224。主连接管132分支为多个分支管134、136、138。

分支管134(主连接管)从主连接管132分支,与介质导入口224连接。分支管136从主连接管132分支,与管道160的通过口164连接。分支管138从主连接管132分支,与第二旋风分离器170的通过口178连接。

通过具备主连接管132、分支管134的结构,能够使流动介质从收容槽210的上表面216自由落下。当被第一旋风分离器120分离的流动介质(以下称为“大颗粒”)落下时,在收容槽210内的自由空间(形成于收容槽210中的流动层的上方的空间)中,在大颗粒的下游侧形成尾流(Wake:尾流)。在收容槽210内与气化气体一起飞散的流动介质、灰分等固态物(以下,称为“小颗粒”)比大颗粒小。因此,小颗粒被卷入尾流,小颗粒向流动层落下。因此,能够将小颗粒在收容槽210内分离,能够降低导入管道160(第二旋风分离器170)的气化气体中的固态物的含量。

另外,通过具备分支管136的结构,能够使大颗粒从管道160的上表面162落下。由此,能够在管道160内形成尾流。因此,能够将小颗粒在管道160内分离,能够减少导入至第二旋风分离器170的气化气体中的固态物的含量。

并且,通过具备分支管138的结构,能够使大颗粒从第二旋风分离器170的上表面170b落下。由此,能够在第二旋风分离器170内形成尾流。因此,能够将小颗粒在第二旋风分离器170内分离,能够降低从第二旋风分离器170送出的气化气体中的固态物的含量。

另外,导入管道160的大颗粒与气化气体一起被导入第二旋风分离器170内。并且,在第二旋风分离器170中,气化气体与大颗粒被固气分离。分离后的大颗粒通过投入管180返送到收容槽210。

另外,在管道160的铅垂部160a中的配置于收容槽210内的部位的外壁形成有多个贯通孔166。由此,能够使导入到管道160的气化气体的流速降低。因此,能够减少与气化气体一起吸入到管道160内的小颗粒。

如以上说明的那样,本实施方式的气化气体生成系统100能够降低送出到改性炉190的气化气体中的固态物的含量。因此,气化气体生成系统100能够在热交换器192中减少固态物的堆积量。由此,气化气体生成系统100能够防止热交换器192的热回收效率的降低。

以上,参照附图对一实施方式进行了说明,但不言而喻,本公开并不限于上述实施方式。本领域技术人员能够了解:显然在权利要求书所记载的范畴内能够想到各种变更例或修正例,这些当然也属于本公开的技术范围。

例如,在上述实施方式中,以连接管130具备分支管136、138的结构为例进行了说明。但是,气化气体生成系统100也可以不具备分支管136及分支管138中的任一方或双方。

另外,在上述实施方式中,以第二旋风分离器170设置于收容槽210的外部的结构为例进行了说明。但是,第二旋风分离器170也可以设置在收容槽210内。

另外,气化气体生成系统100也可以代替分支管134而在收容槽210内具备分散器。图3是说明变形例的气化炉340的图。在气化炉340的上表面216形成有一个介质导入口224。气化炉340在收容槽210内的自由空间具备分散器350。分散器350使通过主连接管132导入的大颗粒分散。分散器350由多个伞部件352构成。伞部件352形成为圆锥形状。配置于最铅垂上方的伞部件352(图3中用352a表示)以顶部面对介质导入口224的方式配置。在伞部件352a的下方配置有伞部件352b。伞部件352b以顶部面对伞部件352a的下端的方式配置。即,伞部件352以顶部面对配置于上方的伞部件352的下端的方式配置。

因此,通过主连接管132从介质导入口224落下到收容槽210内的大颗粒与伞部件352a的顶部碰撞,向伞部件352a的径向外方分散。分散的大颗粒沿伞部件352a的外壁面流下,从下端落下。并且,从伞部件352a落下的大颗粒与位于下方的伞部件352b的顶部碰撞,由伞部件352b分散。之后,大颗粒被位于下方的伞部件352分散,沿自由空间落下,最终落下到流动层。

通过具备分散器350的结构,能够使大颗粒在收容槽210内落下。由此,能够在收容槽210内形成尾流。因此,能够将小颗粒在收容槽210内分离,能够降低导入管道160(第二旋风分离器170)内的气化气体中的固态物的含量。

另外,在上述实施方式中,以在管道160的上表面162形成有多个通过口164的结构为例进行了说明。但是,只要在管道160的上表面162上形成有一个以上的通过口164即可。同样地,在上述实施方式中,以在第二旋风分离器170的上表面170b形成有多个通过口178的结构为例进行了说明。但是,只要在第二旋风分离器170的上表面170b上形成有一个以上的通过口178即可。

另外,在上述实施方式中,以在管道160的铅垂部160a形成有贯通孔166的结构为例进行了说明。但是,贯通孔166不是必须的结构。

另外,在上述实施方式中,以在收容槽210的侧面214a形成有原料投入口220的结构为例进行了说明。但是,并不限定原料投入口的位置。例如,也可以在收容槽210的上表面(例如,上表面的侧面214b侧的端部)形成原料投入口。在收容槽210的上表面形成有原料投入口的情况下,投入原料时的压力损失小,因此能够高效地将原料投入收容槽210。

产业上的利用可能性

本公开能够用于生成气化气体的气化气体生成系统。

符号说明

100—气化气体生成系统;110—燃烧炉;120—第一旋风分离器;122—第一导入口;124—第一固体排出口;130—连接管;132—主连接管;134—分支管(主连接管);136—分支管;138—分支管;140—气化炉;150—返送管;160—管道;162—上表面;164—通过口;166—贯通孔;170—第二旋风分离器;172—第二导入口;174—第二固体排出口;178—通过口;210—收容槽214b—侧面;216—上表面;222—介质排出口;224—介质导入口;250—风箱(气体供给部);340—气化炉。