一种混凝土叠合梁结构及其施工方法

文献发布时间:2023-06-19 13:49:36

技术领域

本申请涉及叠合梁结构领域,尤其涉及一种混凝土叠合梁结构及其施工方法。

背景技术

装配式结构已被广泛用于超高层建筑结构中,而梁是建筑非常重要的构件之一,现有的预制装配式叠合梁主要采用预制钢筋混凝土叠合梁,钢筋会露出叠合梁长度方向的两端,以便后期钢筋相互穿插以完成连接。

针对上述中的相关技术,发明人认为叠合梁之间的拼接方式依靠钢筋穿插的方式,后期还需要浇筑混凝土,比较繁琐。

发明内容

为了便捷叠合梁的拼接过程,本申请提供一种混凝土叠合梁结构及其施工方法。

第一方面,本申请提供的一种混凝土叠合梁结构,采用如下的技术方案:

一种混凝土叠合梁结构,包括叠合梁本体、连接件和拼接件,连接件连接在叠合梁本体长度方向的两端且用于使叠合梁本体在长度方向连接,拼接件连接在叠合梁本体的侧壁且用于使叠合梁本体侧壁间进行连接,连接件包括套筒、插筒和固定件,插筒的长度方向与叠合梁本体的长度方向平行且固定连接在叠合梁本体的端部钢筋上,套筒套设在叠合梁本体另一端端部的钢筋外壁,固定件连接在套筒和插筒之间且用于将套筒和插筒固定。

通过采用上述技术方案,在施工过程中,可通过拼接件实现叠合梁本体侧壁之间拼接,当需要沿叠合梁本体的长度方向拼接叠合梁本体时,将套筒插入插筒中,并通过固定件将套筒与插筒固定,完成叠合梁本体在长度方向进行拼接,叠合梁本体之间的拼接非常便捷,也达到了叠合梁本体之间多方位拼接的目的,提高了叠合梁本体的适用性。

可选的,所述固定件包括弹性件和连接柱,套筒的外侧壁开设有移动槽,连接柱的一端位于套筒中,另一端位于移动槽外部,弹性件位于移动槽中且用于驱动连接柱移进或者移出移动槽中,插筒的内壁开设有用于容纳连接柱的限位槽。

通过采用上述技术方案,当在施工过程中需要沿叠合梁本体的长度方向拼接叠合梁本体时,按压连接柱,使套筒插入插筒中,连接柱的端部在插筒中滑动,此时,弹性件被压缩,直至连接柱移动至限位槽时,连接柱在弹性件的弹力作用下复位,进入限位槽中,使套筒与插筒稳定连接,套筒与插筒的固定方式简单。

可选的,所述拼接件包括拼接座、拼接柱、拼接筒和锁定件,拼接座与叠合梁本体的侧壁通过锁定件可拆卸连接,拼接柱与拼接座远离叠合梁本体一侧固定连接,叠合梁本体的另一侧壁开设有预留槽,拼接筒插设在预留槽中且与叠合梁本体固定连接。

通过采用上述技术方案,当需要对叠合梁本体在宽度或者高度方向进行叠合时,将拼接座与叠合梁本体侧壁连接,然后将拼接柱插入预埋后的拼接筒中,并通过卡接件固定,整个过程简单便捷。

可选的,所述叠合梁本体与拼接座连接处的侧壁开设有容置槽,容置槽的内壁开设有第一竖直槽、水平槽和第二竖直槽,第一竖直槽靠近拼接座的侧壁开口,第一竖直槽和第二竖直槽平行且延伸方向相反,水平槽位于第一竖直槽和第二竖直槽之间,水平槽的一端与第一竖直槽远离拼接座的一端连通,第二竖直槽与水平槽另一端连通,锁定件为滑块,滑块与拼接座的外壁固定连接,滑块沿着第一竖直槽、水平槽和第二竖直槽滑动。

通过采用上述技术方案,将滑块滑入第一竖直槽中,然后转动滑块,使滑块沿水平槽滑动,之后再沿第二竖直槽滑动,由于叠合梁本体的重力作用,叠合梁本体在容置槽中不易轻易移动,因此拼接座与叠合梁本体之间的连接牢固,且连结方式便捷。

可选的,所述拼接座与叠合梁本体之间设有磁性件,磁性件包括第一磁铁和第二磁铁,第一磁铁和第二磁铁磁性吸合,第一磁铁固定连接在第二竖直槽的底壁,第二磁铁固定连接在滑块的底壁。

通过采用上述技术方案,在滑块沿着第二竖直槽滑动时,第一磁铁和第二磁铁磁性吸合,可使拼接座与叠合梁本体之间更加不易分离,因此有助于便捷连接拼接座。

可选的,所述容置槽的内壁开设有第三竖直槽,第三竖直槽与第二竖直槽共线,第二竖直槽与第三竖直槽连通。

通过采用上述技术方案,在施工过程中,难免会移动叠合梁本体,此时,滑块会在第三竖直槽内滑动,而不易进入水平槽中,进而有助于使拼接座与叠合梁本体之间不易脱离,提高了拼接座与叠合梁本体之间的连接稳定性。

可选的,所述拼接筒的侧壁开设有拼接槽,拼接槽靠近拼接座的一侧开口,拼接柱的外壁固定连接有限位条,拼接筒的外部转动连接有用于封堵拼接槽的限位板,限位板上连接有用于固定限位板的限位件。

通过采用上述技术方案,将限位条滑入拼接槽中,然后转动限位板,并通过限位件将限位板固定,此时,限位条不能从拼接槽中移出,拼接筒与叠合梁本体之间的安装拆卸方式简单便捷。

可选的,所述拼接柱的侧壁开设有卡槽,限位板闭合后靠近拼接筒轴线的侧壁位于卡槽中。

通过采用上述技术方案,转动限位板后,限位板的侧壁进入卡槽中,卡槽对限位板起到限位作用,使拼接筒与拼接柱不易分离,提高了拼接筒与拼接柱的连接稳定性。

另一方面,本申请提供的一种混凝土叠合梁结构的施工方法,采用如下的技术方案:

一种混凝土叠合梁结构的施工方法,包括以下步骤:

(1)预制连接件(2)、拼接件(3)以及叠合梁本体(1);

(2)运输连接件(2)、拼接件(3)以及叠合梁本体(1);

(3)根据施工需求拼接叠合梁本体(1),通过连接件(2)使叠合梁本体(1)在长度方向进行拼接;通过拼接件(3)使叠合梁本体(1)侧壁之间拼接。

通过采用上述技术方案,通过预制连接件、拼接件以及叠合梁本体,有助于使叠合梁本体之间连接牢固,然后根据施工需求拼接叠合梁本体,可对叠合梁本体各方位进行拼接,提高了叠合梁本体的适用性。

综上所述,本申请包括以下有益技术效果:

1.通过在叠合梁本体上设置连接件和拼接件,可使叠合梁本体既可在长度方向上进行拼接,又可在宽度或者高度的方向进行拼接,且拼接方式简单便捷,达到了叠合梁本体之间多方位拼接的效果,提高了叠合梁本体的适用性;

2.通过使拼接座与叠合梁本体可拆卸连接,当不需要使用拼接座31时,可使叠合梁本体与拼接座之间分离,使叠合梁本体美观,且减少了叠合梁本体的自重,有助于方便操作人员后续施工过程;

3.通过在容置槽的内壁开设第三竖直槽,且第三竖直槽与第二竖直槽共线,滑块会在第三竖直槽内滑动,而不易进入水平槽中,有助于使拼接座与叠合梁本体不易脱离,提高了拼接座与叠合梁本体之间的连接稳定性;

4.通过使限位板闭合后靠近拼接筒轴线的侧壁位于卡槽中,有助于使拼接筒与拼接柱不易分离,提高了拼接筒与拼接柱的连接稳定性。

附图说明

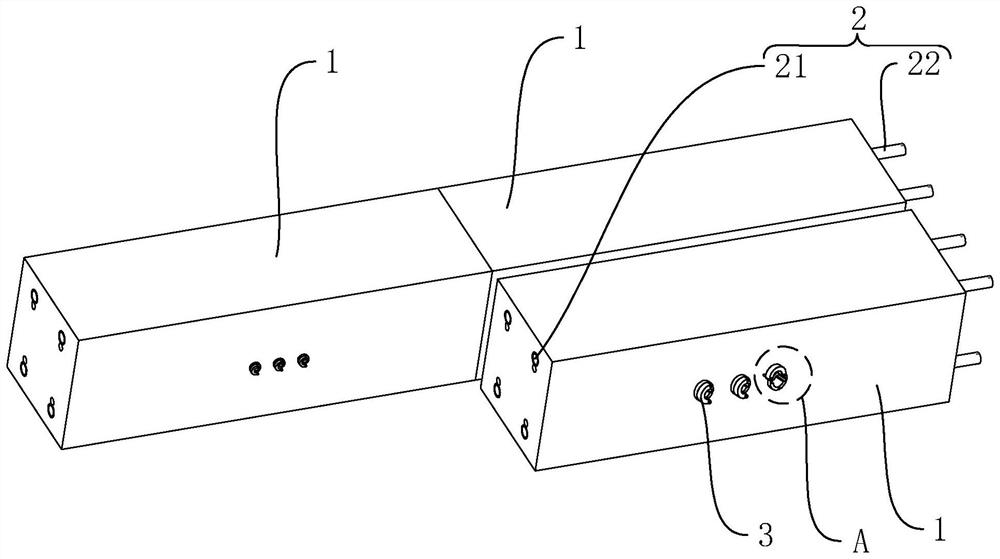

图1是本申请实施例一种混凝土叠合梁结构拼接后的立体结构示意图;

图2是本申请实施例一种混凝土叠合梁结构中突出显示固定件的立体结构示意图;

图3是本申请实施例一种混凝土叠合梁结构中突出显示拼接件的立体结构示意图;

图4是本申请实施例一种混凝土叠合梁结构中突出显示拼接件的局部爆炸图;

图5是图1中局部A处放大图。

附图标记:1、叠合梁本体;2、连接件;21、套筒;22、插筒;23、固定件;231、移动槽;232、弹性件;233、连接柱;234、限位槽;3、拼接件;31、拼接座;32、拼接柱;33、拼接筒;34、锁定件;35、容置槽;4、第一竖直槽;5、水平槽;6、第二竖直槽;7、第三竖直槽;8、磁性件;81、第一磁铁;82、第二磁铁;9、卡接件;91、拼接槽;92、限位板;93、限位件;94、限位条;10、卡槽。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种混凝土叠合梁结构及其施工方法。

第一方面,本申请公开一种混凝土叠合梁结构,参照图1和图2,混凝土叠合梁结构包括叠合梁本体1、连接件2和拼接件3,连接件2连接在叠合梁本体1长度方向的两端且用于使叠合梁本体1沿其长度方向连接,拼接件3连接在叠合梁本体1的侧壁且用于使叠合梁本体1侧壁之间连接。将连接件2和拼接件3进行预设并连接在叠合梁本体1上,在施工过程中,当需要拼接叠合梁本体1时,可通过连接件2使叠合梁本体1在长度方向上进行拼接,还可通过拼接件3实现叠合梁本体1侧壁之间拼接,非常便捷,同时也便捷了叠合梁本体1之间多个方位的拼接,提高了叠合梁本体1的适用性。

如图2所示,叠合梁本体1是由钢筋及混凝土浇筑而成的长方体,叠合梁本体1一端的钢筋露出叠合梁本体1。连接件2包括套筒21、插筒22和固定件23,插筒22的长度方向与叠合梁本体1的长度方向平行且焊接连接在叠合梁本体1端部钢筋的侧壁上,混凝土浇筑在钢筋与套筒21之间,套筒21套设在叠合梁本体1另一端端部外露的钢筋外壁且与该处钢筋焊接。

结合图1和图2所示,固定件23可设有多个且固定在套筒21的侧壁上,本实施例中固定件23设为两个且关于插筒22的轴线方向对称,套筒21的外侧壁开设有移动槽231,固定件23包括弹性件232和连接柱233,连接柱233的一端位于套筒21中,另一端位于移动槽231外部,连接柱233露出移动槽231的一端可为立方体,也可为外凸的半球体。弹性件232为弹簧,弹簧位于移动槽231中,弹簧的一端与移动槽231的内壁粘接,另一端与连接柱233位于移动槽231中的侧壁焊接,插筒22的内周壁开设有用于容纳连接柱233的限位槽234。当在施工过程中需要沿叠合梁本体1的长度方向拼接叠合梁本体1时,按压连接柱233,使套筒21插入插筒22中,连接柱233的端部在插筒22中滑动,此时,弹性件232被压缩,直至连接柱233移动至限位槽234时,连接柱233在弹性件232的弹力作用下复位,进入限位槽234中,使操作人员能够快速便捷地将叠合梁本体1沿其长度方向固定叠合梁本体1。

如图3所示,拼接件3可设为多个且固定在叠合梁本体1的不同侧壁上,以实现两个叠合梁本体1中的任意两个侧壁之间均可进行连接,本实施例中,拼接件3设置为一个,再结合图4和图5所示,拼接件3包括拼接座31、拼接柱32、拼接筒33和锁定件34,叠合梁本体1的侧壁开设有容置槽35,拼接座31位于容置槽35中且与叠合梁本体1通过锁定件34可拆卸连接。拼接柱32与拼接座31远离叠合梁本体1的侧壁一体连接,叠合梁本体1的另一侧壁开设有预留槽,拼接筒33插设在预留槽中且与叠合梁本体1固定连接,拼接筒33与拼接柱32之间设有卡接件9,拼接筒33与拼接柱32通过卡接件9可拆卸连接。在施工过程中,当需要对叠合梁本体1在宽度或者高度方向进行拼接时,将拼接座31通过锁定件34连接在容置槽35中,然后将拼接柱32插入拼接筒33中,并通过卡接件9固定,整个过程简单便捷。

如图4所示,为了使叠合梁本体1与拼接座31之间安装拆卸过程简单便捷,容置槽35的内壁开设有第一竖直槽4、水平槽5和第二竖直槽6,第一竖直槽4靠近拼接座31的侧壁开口,第一竖直槽4和第二竖直槽6平行,第二竖直槽6位于第一竖直槽4的下方且二者的延伸方向相反,水平槽5位于第一竖直槽4和第二竖直槽6之间,水平槽5的一端与第一竖直槽4远离拼接座31的一端连通,水平槽5的另一端与第二竖直槽6靠近拼接座31的一端连通。容置槽35的内壁开设有第三竖直槽7,第三竖直槽7与第二竖直槽6共线且连通。锁定件34为滑块,滑块与拼接座31的外壁一体连接,滑块沿着第一竖直槽4、水平槽5和第二竖直槽6滑动。

如图4所示,拼接座31与叠合梁本体1之间设有磁性件8,磁性件8包括第一磁铁81和第二磁铁82,第一磁铁81和第二磁铁82磁性吸合,第一磁铁81粘接在第二竖直槽6的底壁,第二磁铁82焊接在滑块的底壁。

当需要对叠合梁本体1沿其宽度或者高度方向拼接时,先将滑块滑入第一竖直槽4中,然后转动滑块,使滑块沿水平槽5滑动,当滑块在水平槽5中不再移动时,竖直移动叠合梁本体1,使滑块沿着第二竖直槽6滑动,此时,第一磁铁81和第二磁铁82磁性吸合,实现拼接座31与叠合梁本体1之间的连接,简单便捷,也方便拆卸,拼接座31与叠合梁本体1连接牢固,而且当不需要拼接叠合梁本体1时,拆卸拼接座31后,叠合梁本体1美观且方便后续施工。

如图4所示,为了进一步降低拼接座31与叠合梁本体1相互脱离的可能性,容置槽35的内壁开设有第三竖直槽7,第三竖直槽7与第二竖直槽6共线,第二竖直槽6与第三竖直槽7的底端连通。此时,即使向上提拉叠合梁本体1,滑块也会因进入第三竖直槽7而不易进入水平槽5中,进而有助于提高拼接座31与叠合梁本体1之间的连接稳定性。

结合图4和图5所示,拼接筒33的侧壁开设有拼接槽91,拼接槽91靠近拼接座31的侧壁开口,拼接槽91开设有两个且关于拼接筒33的轴线平行,拼接柱32的长度方向与拼接筒33的长度方向平行,拼接柱32的外壁一体连接有限位条94,限位条94位于拼接槽91中且与拼接筒33滑动连接。卡接件9包括限位板92和限位件93,限位板92为弧形,限位板92长度方向的一端与拼接筒33的外壁通过转轴转动连接,限位板92的另一端通过限位件93固定在拼接筒33的顶壁。限位件93为紧定螺栓,紧定螺栓与限位板92螺纹连接且可穿过限位板92后与拼接筒33抵接。拼接柱32的侧壁沿其周向方向开设有环形卡槽10,卡槽10位于限位条94靠近拼接座31的一侧,限位板92闭合后靠近拼接槽91轴线的内侧壁位于拼接槽91中。

结合图4和图5所示,将限位条94滑入拼接槽91中,然后转动限位板92,使限位板92的侧壁与拼接筒33的顶壁贴合,并将紧定螺栓拧紧,即可使操作人员便捷拼接好叠合梁本体1,此时,限位板92的侧壁嵌入卡槽10中,卡槽10对限位板92起到限位作用,有助于使拼接筒33与拼接柱32不易分离,提高了拼接筒33与拼接柱32的连接稳定性,叠合梁本体1之间的安装拆卸方式简单便捷。

本申请实施例一种混凝土叠合梁结构的实施原理为:在混凝土叠合梁本体1的浇筑过程中,将连接件2和拼接件3进行预设,此时,连接件2连接在叠合梁本体1上。在施工过程中,当需要沿叠合梁本体1的长度方向拼接叠合梁本体1时,将套筒21插入插筒22后,固定件23可使套筒21和插筒22不易分离,进而使叠合梁本体1在长度方向上拼接牢固;当需要沿叠合梁本体1的宽度或者高度方向拼接叠合梁本体1时,先将拼接座31与叠合梁本体1通过锁定件34连接,然后将拼接柱32插入拼接筒33中,之后通过卡接件9使拼接柱32与叠合梁本体1之间不易分离,实现了叠合梁本体1侧壁之间拼接;整个过程都比较便捷,在施工过程中,可根据实际需求,将叠合梁本体1的不同方位进行拼接,提高了叠合梁本体1的适用性。

第二方面,本申请实施例公开一种混凝土叠合梁结构的施工方法,包括以下步骤:

(1)预制连接件2、拼接件3以及叠合梁本体1。在钢筋笼长度方向的两端绑扎钢筋,两端绑扎的钢筋错位,然后将预制好的插筒22焊接在其中一端的钢筋侧壁,插筒22的开口朝外,将套筒21套设在另一端钢筋上,在钢筋笼上的侧壁预设拼接筒33,混凝土浇筑在钢筋笼与拼接筒33之间及钢筋与插筒22之间,插筒22远离套筒21的一端与混凝土界面平齐,套筒21露出混凝土界面,经过上述步骤,加工出预设好的叠合梁本体1;叠合梁本体1的侧壁形成预留槽;并将拼接座31采用混凝土浇筑的方式进行预设,其他结构的预设方式此处不再赘述。

(2)运输连接件2、拼接件3以及叠合梁本体1。根据需要将拼接件3以及叠合梁本体1运输到施工现场。整个叠合梁结构的施工方法有助于使叠合梁本体1快速便捷实现多方位拼接,有助于提高叠合梁本体1的适用性。

(3)根据施工需求拼接叠合梁本体1,通过连接件2使叠合梁本体1在长度方向进行拼接;通过拼接件3使叠合梁本体1侧壁之间拼接。将套筒21插入插筒22后,连接柱233在弹性件232的弹力作用下进入限位槽234中,使套筒21和插筒22不易分离,进而使叠合梁本体1在长度方向上拼接牢固;将拼接座31与叠合梁本体1通过锁定件34连接后,将拼接柱32插入拼接筒33中,转动限位板92,使限位板92的内侧壁位于卡槽10中,完成叠合梁本体1在其宽度或者高度方向上拼接。

整个叠合梁结构的施工方法有助于使叠合梁本体1快速便捷实现多方位拼接,进而有助于提高叠合梁本体1的适用性。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。