一种可完全分离的凸轮开口装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于无梭织机技术领域,具体涉及一种可完全分离的凸轮开口装置。

背景技术

上面提及的无梭织机的种类按其引纬方式的不同而有剑杆织机、喷水织机、喷气织机、片梭织机以及多梭口织机,等等。就喷水织机而言,其是利用水作为引纬介质的,具体地讲,以喷射水流时纬纱产生摩擦牵引力,使固定筒子上的纬纱引入梭口。此外,由于喷水织机具有速度快及单位时间内产量高的长处,特别适用于表面光滑的疏水性长丝化纤织物的生产而颇受业界的器重。

前述的凸轮开口装置主要但并非限于指喷水织机的凸轮开口装置,在公开的中国专利文献可见诸与凸轮开口装置相关的技术信息,如CN2789287Y(一种上置式凸轮开口装置)、CN209798202U(一种高速喷水织机凸轮开口装置)和CN2483403Y(喷水织机积极式凸轮开口装置),等等。

如业界所知,在织机上,按照织物组织而要求将经纱上下分开形成梭口的运动形式称为开口,完成开口动作的装置为前述的开口装置,也就是说,由开口装置而使经纱上下分开形成前述的梭口,开口装置的类型有多种,如凸轮和连杆开口装置,该装置适合织机织制平纹、斜纹等简单织物,投用的综框数量相对较少,通常在4至10片。

进而如业界所知,在前述凸轮开口装置的结构体系中具有设置在箱体内的一共轭凸轮轴和一提综臂轴,共轭凸轮轴上设置共轭凸轮,而提综臂轴上设置提综臂。从前述部件的名称释义可知:共轭凸轮轴供设置共轭凸轮,而提综臂轴供设置提综臂,由与输入轴的一端连接的小伞齿轮带动固定于共轭凸轮轴的一端的凸轮轴驱动伞齿轮(也可称“冠齿轮”),从而使共轭凸轮轴转动,最终使固定于共轭凸轮轴上的前述位于箱体(即凸轮箱体,以下同)内的一组共轭凸轮转动,由于每一个共轭凸轮对应有一个提综臂上的习惯分别称为提综臂上滚轮以及提综臂下滚轮并且该两个滚轮分别与共轭凸轮的两个轮缘配合,因而在共轭凸轮轴带动固定其上的共轭凸轮转动的过程中,由共轭凸轮的轮缘作用于前述的两个提综臂滚轮(即前述的提综臂上滚轮以及提综臂下滚轮,以下同),由于两个提综臂滚轮是设置在提综臂上的,因而由两个提综臂滚轮带动提综臂运动,最终由提综臂依次经开口连杆、连杆刀片、提综连杆、提综连杆过渡杆带动综框运动,即实现前述的开口。

依然如业界所知,随织机所要编织的织物变化,需要增减和/或更换前述的共轭凸轮(即凸轮),图6为已有技术中的凸轮开口装置的提综臂与凸轮的分离状态示意图,包括箱体1,在箱体1内设置有一凸轮轴11和一提综臂轴12,在凸轮轴11上固定有共轭凸轮111,提综臂轴12为偏心轴,该提综臂轴12转动地设置有提综臂13,该提综臂13上设置的提综臂上滚轮131以及提综臂下滚轮132分别与共轭凸轮111的两个轮缘相对应。该图6所示结构的凸轮开口装置的共轭凸轮最大圆1111(也可称共轭凸轮外轮廓最大直径)与提综臂上滚轮131之间的间隙在提综臂上滚轮131与共轭凸轮最大圆1111分离到底即分离至极限程度时,由于设计上的原因,现有的分离方式都小于2mm,即提综臂分离到位后,提综臂上滚轮与凸轮最大圆的间隙小于2mm。由于前述间隙小于2mm,因而属于小偏心量的分离方式。于是,在日常使用过程中,当要更换共轭凸轮111时,因间隙有限(仅为小于2mm)而导致在取出共轭凸轮111的过程中遭到提综臂上滚轮131的干涉,造成取出困难。图7是图6所示的凸轮取出过程中的一个示意图,共轭凸轮111的取出过程是以取出点A为起始点即起始位置按图中箭头所示的方向旋转取出的,在取出过程中,前述共轭凸轮最大圆1111会遭到提综臂上滚轮131的干涉而致使共轭凸轮111无法取出,只能先取下凸轮轴上的大齿轮侧的圆柱滚子轴承外圈,再把凸轮轴斜着从箱体内艰难取出凸轮轴和凸轮组件,取出的过程中还可能会碰伤凸轮轮缘和提综臂上滚轮。由前述可知,无疑会显著增大更换共轭凸轮111的工作量,耽误织机进入正常工作的时间。另外,提综臂和凸轮分离后与提综臂连接的连杆刀片摆动幅度各不相同而使综框之间存在较大的高度差而不利于综框的调节。基于前述情形,有必要合理改进,下面将要介绍的技术方案便是在这种背景下产生的。

发明内容

本发明的任务在于提供一种有助于在织机根据所要织造的织物变化而依需更换共轭凸轮时能使共轭凸轮在免遭提综臂上滚轮的干涉的状态下顺利地从箱体中取出和有利于提综臂与凸轮分离后缩小连杆刀片的摆动幅度使综框统一接近于综平位置而便于综框的调节的可完全分离的凸轮开口装置。

本发明的任务是这样来完成的,一种可完全分离的凸轮开口装置,包括箱体,在箱体内设置有一凸轮轴和一提综臂轴,在凸轮轴上固定有共轭凸轮;提综臂轴为偏心轴,在该提综臂轴上转动地设置有提综臂,该提综臂上设置的提综臂上滚轮以及提综臂下滚轮分别与共轭凸轮的共轭凸轮第一轮缘Ⅰ以及共轭凸轮第二轮缘Ⅱ相对应,在所述箱体上并且在对应于提综臂轴的提综臂轴前轴头的位置开设有一提综臂轴前轴头夹紧套通过孔,在对应于该提综臂轴前轴头夹紧套通过孔的位置配设有一提综臂轴手动操纵机构,该提综臂轴手动操纵机构途经提综臂轴前轴头夹紧套通过孔探入箱体内并且与所述提综臂轴前轴头固定,特点是:在所述箱体的外壁上并且在位于所述提综臂轴前轴头夹紧套通过孔的左侧的位置构成有一弧形槽,所述提综臂轴手动操纵机构与该弧形槽滑动配合并且在提综臂轴手动操纵机构带动提综臂轴前轴头转动的状态下绕弧形槽滑动的角度为钝角,所述提综臂轴的偏心距优选为12~13mm。

在本发明的一个具体的实施例中,在所述提综臂的下端左侧构成有一提综臂限位台阶,在所述箱体内并且在对应于所述提综臂限位台阶的左侧下方的位置固定有一提综臂限位挡块座,在该提综臂限位挡块座上固定有一提综臂限位挡块,所述提综臂限位台阶与该提综臂限位挡块相对应。

在本发明的另一个具体的实施例中,在所述箱体内构成有一前墙板和一后墙板,在前墙板以及后墙板上并且在分别对应于所述凸轮轴的前端和后端的位置各构成有一用于将凸轮轴导出箱体的凸轮轴轴头导向斜面。

在本发明的又一个具体的实施例中,所述的提综臂轴手动操纵机构包括一回转盘、一回转盘操纵手柄、一弧形槽滑动导向销轴和一回转盘锁定螺钉,在回转盘的后侧面的中央位置延伸有一提综臂轴前轴头夹紧套,该提综臂轴前轴头夹紧套与所述提综臂轴前轴头夹紧套通过孔相对应并且经提综臂轴前轴头夹紧套通过孔伸展到所述箱体内,所述提综臂轴前轴头探入提综臂轴前轴头夹紧套内并且由抱箍套置到提综臂轴前轴头夹紧套外而将提综臂轴前轴头夹住,在回转盘上并且在对应于所述弧形槽的位置开设有一弧形槽导向销轴孔以及在对应于回转盘锁定螺钉的位置开设有一回转盘锁定螺钉通过孔,回转盘操纵手柄与回转盘的左侧固定,弧形槽滑动导向销轴与弧形槽导向销轴孔配合,该弧形槽滑动导向销轴的后端探出回转盘的后侧面并且与所述弧形槽滑动配合,回转盘锁定螺钉在对应于回转盘锁定螺钉通过孔的位置与回转盘配合并且旋入或退出开设在箱体的前侧的回转盘锁定螺钉孔。

在本发明的再一个具体的实施例中,所述的钝角的度数为110~130°。

在本发明的还有一个具体的实施例中,所述提综臂轴与提综臂轴前轴头之间的偏心距为12.5mm。

在本发明的更而一个具体的实施例中,所述钝角的度数为120°。

本发明提供的技术方案的技术效果在于:由于在箱体的外壁上并且在位于提综臂轴前轴头夹紧套通过孔的左侧的位置构成有弧形槽,将与提综臂轴前轴头固定的提综臂轴手动操纵机构与弧形槽滑动配合并且在对提综臂轴手动操纵机构手动操作时,由提综臂轴手动操纵机构在带动提综臂轴前轴头转动的状态下绕弧形槽滑动的角度为钝角,又由于提综臂轴为偏心轴并且将偏心距设计为12~13mm,因而有助于在织机根据所要织造的织物变化而依需更换或增减共轭凸轮时,能使共轭凸轮在免遭提综臂上滚轮的干涉的状态下顺利地使凸轮轴连同共轭凸轮从箱体中取出,并且有利于提综臂与共轭凸轮分离后缩小连杆刀片的摆动幅度使综框统一接近于综平位置而便于综框的调节。

附图说明

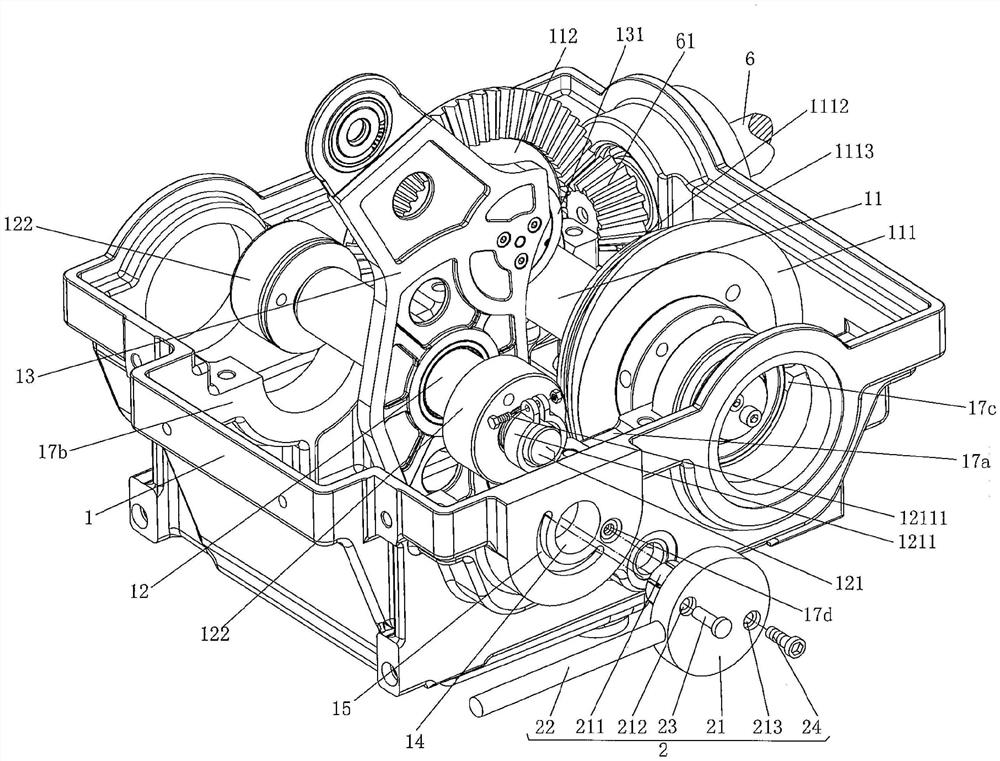

图1为本发明可完全分离的凸轮开口装置结构图。

图2为图1所示的箱体的前侧面示意图。

图3为图1所示的提综臂轴的示意图。

图4为本发明可完全分离的凸轮开口装置处于工作状态的示意图。

图5为本发明可完全分离的凸轮开口装置处于分离状态的示意图。

图6为已有技术中的凸轮开口装置的提综臂与凸轮的分离状态示意图。

图7为图6所示的凸轮取出过程中的一个状态示意图。

具体实施方式

为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

在下面的对图1至图5的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为例的,因而不能将其理解为对本发明提供的技术方案的特别限定。

申请人需要说明的是:在背景技术栏中涉及的图6和图7的方向是与图1的方向相反的。

请参见图1和图3并且结合图4至图5,示出了箱体1,在箱体1内设置有一凸轮轴11和一提综臂轴12,由图1所示,提综臂轴12位于凸轮轴11的左方,即位于凸轮轴11的左侧,凸轮轴11的前端和后端分别转动地支承在下面还要提及的前墙板17a以及后墙板17b的右端上部,也就是说凸轮轴11的前端和后端各通过位于前墙板17a以及后墙板17b的右端上部的凸轮轴支承轴承座而转动地支承在前墙板17a以及后墙板17b的右端上部,在凸轮轴11上固定有共轭凸轮111;提综臂轴12为偏心轴,在该提综臂轴12上转动地设置有提综臂13,该提综臂13上设置的提综臂上滚轮131(图1、图4和图5示)以及提综臂下滚轮132(图4和图5示)分别与共轭凸轮111的共轭凸轮第一轮缘Ⅰ1112以及共轭凸轮第二轮缘Ⅱ1113相对应,在凸轮轴11带动固定在凸轮轴11上的共轭凸轮111转动时,由于提综臂上滚轮131与共轭凸轮第一轮缘Ⅰ1112相对应以及由于提综臂下滚轮132与共轭凸轮第二轮缘Ⅱ1113相对应(即相配合),因而由共轭凸轮111按凸轮轮缘轨迹推动提综臂上滚轮131以及提综臂下滚轮132,从而使转动地设置在提综臂轴12上的提综臂13按工艺要求摆动,由于共轭凸轮111通过其共轭凸轮第一轮缘Ⅰ1112以及共轭凸轮第二轮缘Ⅱ1113分别带动提综臂上滚轮131以及提综臂下滚轮132并由提综臂上滚轮131以及提综臂下滚轮132带动提综臂13运动(表现为摆动),继而由提综臂13通过开口连杆3带动连杆刀片4,由连杆刀片4绕连杆刀片轴41运动而带动与连杆刀片4连接的提综连杆42,再经连接在提综连接42以及综框4之间的提综臂连杆过渡杆421带动综框5上下运动而实现开口即形成梭口的过程以及功用属于公知技术,因而申请人不再展开说明。由图1所示,前述提综臂轴12的前端即提综臂轴前轴头121以及提综臂轴12的后端即提综臂轴后轴头各通过提综臂轴支承轴承座122分别支承在前述的前墙板17a以及后墙板17b上的提综臂轴支承轴承座腔内。在前述箱体1上并且在对应于提综臂轴12的提综臂轴前轴头121的位置开设有一提综臂轴前轴头夹紧套通过孔14,在对应于该提综臂轴前轴头夹紧套通过孔14的位置配设有一提综臂轴手动操纵机构2(也可称提综臂分离操纵机构,以下同),该提综臂轴手动操纵机构2途经提综臂轴前轴头夹紧套通过孔14探入箱体1内并且与前述提综臂轴前轴头121固定,也就是说,提综臂轴手动操纵机构2在对应于提综臂轴前轴头夹紧套通过孔14的位置探入箱体1内并且与提综臂轴前轴头121固定。

作为本发明提供的技术方案的技术要点:在前述箱体1的外壁上并且在位于前述提综臂轴前轴头夹紧套通过孔14的左侧的位置构成有一弧形槽15,前述提综臂轴手动操纵机构2与该弧形槽15滑动配合并且在提综臂轴手动操纵机构2带动提综臂轴前轴头121转动的状态下绕弧形槽15滑动的角度α为钝角,前述提综臂轴12的偏心距L优选为12~13mm,最好为12.5mm(本实施例选择12.5mm)。相应地,根据偏心距地增大量,同步增大提综臂轴12与凸轮轴11之间的中心距,这样就能使此增大的偏心距在工作状态与原来一致,但在分离后能使提综臂13比原来更加远离共轭凸轮111。由于前述提综臂轴手动操纵机构2在对应于提综臂轴前轴头夹紧套通过孔14探入箱体1内与提综臂轴前轴头121固定,因而在提综臂轴手动操纵机构2带动提综臂轴前轴头121转动的状态下绕弧形槽15滑动的角度α即为提综臂轴前轴头121转动的角度(也为钝角)。

在图1中还示出了伸展到箱体1内的一动力输入轴6,在该动力输入轴6位于箱体1内的一端具有一动力输入轴小伞齿轮61,该动力输入轴小伞齿轮61与固定于凸轮轴11的后端的凸轮轴驱动大伞齿轮112啮合,从而在动力输入轴6带动动力输入轴小伞齿轮61运动时,由该动力输入轴小伞齿轮61带动凸轮轴驱动大伞齿轮112,由凸轮轴驱动大伞齿轮112带动凸轮轴11,由凸轮轴11带动固定其上的共轭凸轮。

就本实施例而言,在前述凸轮轴11上通常根据所要织造的织物的不同花型而固定的共轭凸轮111的数量有4至10片(即4至10个),相应地,设置在提综臂轴12上的提综臂13、连接在提综臂13与连杆刀片4之间的开口连杆3以及设置在连杆刀片轴41上的连杆刀片4的数量也各有4至10片。

请参见图2和图4至图5,在前述提综臂13的下端左侧构成有一提综臂限位台阶133,在前述箱体1内并且在对应于前述提综臂限位台阶133的左侧下方的位置固定有一提综臂限位挡块座16,在该提综臂限位挡块座16上通过螺钉固定有一提综臂限位挡块161,前述提综臂限位台阶133与该提综臂限位挡块161相对应。

在图4和图5中还示出了一箱体支承座18以及共轭凸轮最大圆1111,前述箱体1在使用状态下支承并固定在箱体支承座18上;还示出了一支承梁17e,该支承梁17e的右端在对应于箱体1的左侧的位置支承并固定在前述箱体支承座18上,而支承梁17e的左端支承并固定在图中未示出的但可以通过对CN304301655S的阅读而得以理解的支承梁支座上。前述的提综连杆42对应于开设在支承梁17e上的支承梁让位孔17f。

由图1所示,在前述箱体1内构成有一前墙板17a和一后墙板17b,在前墙板17a以及后墙板17b上并且在分别对应于前述凸轮轴11的前端和后端的位置各构成有(也可称“设计有”)一用于将凸轮轴11导出箱体1的凸轮轴轴头导向斜面17c,也就是说,由凸轮轴轴头导向斜面17c使凸轮轴11及凸轮组件方便地取出箱体1。

请重点见图1,前述的提综臂轴手动操纵机构2包括一回转盘21、一回转盘操纵手柄22、一弧形槽滑动导向销轴23和一回转盘锁定螺钉24,在回转盘21的后侧面的中央位置延伸有一提综臂轴前轴头夹紧套211,该提综臂轴前轴头夹紧套211与前述提综臂轴前轴头夹紧套通过孔14相对应并且经提综臂轴前轴头夹紧套通过孔14伸展到前述箱体1内,前述提综臂轴前轴头121探出即伸出位于前方的一个提综臂轴支承轴承座122的前侧面的轴头部分探入提综臂轴前轴头夹紧套211内并且由抱箍1211套置到提综臂轴前轴头夹紧套211外通过抱箍螺钉12111而将提综臂轴前轴头121夹住,在回转盘21上并且在对应于前述弧形槽15的位置开设有一弧形槽导向销轴孔212以及在对应于回转盘锁定螺钉24的位置开设有一回转盘锁定螺钉通过孔213,回转盘操纵手柄22与回转盘21的左侧固定,弧形槽滑动导向销轴23与弧形槽导向销轴孔212配合并且该配合为过盈配合,该弧形槽滑动导向销轴23的后端探出回转盘21的后侧面并且与前述弧形槽15滑动配合,回转盘锁定螺钉24在对应于回转盘锁定螺钉通过孔213的位置与回转盘21配合并且旋入或退出开设在箱体1的前侧的回转盘锁定螺钉孔17d。

由图2示意的前述角度α为钝角的度数优选为110~130°,最好为120°(本实施例选择120°)。对比原来的即对比已有技术的角度要小几十度,减小了手动分离的幅度,减轻了工作量。

由于图5相对于图4的工作状态而言表现分离状态的一个分离位置示意图,分离时,通过人为对回转盘操纵手柄22的逆时针操纵,使回转盘21带动提综臂轴前轴头121,使提综臂轴12远离凸轮轴1,在该状态下,提综臂13的提综臂限位台阶133与前述的提综臂限位挡块161紧贴,使提综臂限位台阶133以提综臂限位挡块161为支点移动,相应地,连杆刀片4绕连杆刀片轴41向上或向下摆动,并且摆动的幅度达到使连杆刀片4接近综平位置,即综框5位置抬起的高度接近于综平位置,且第一片综框到最后一片综框的高度接近一样高,基本都接近于综平位置。由于在综平状态时经纱的张力最小,因此分离后接近综平位置对于分离时的受力也有较大的好处。现有的小偏心分离,在分离后从第一片到最后一片逐步增高,且比综平位置时高了好多,那么在分离时就要用较大的力才能把提综臂13与共轭凸轮111分离开,对比小偏心分离状态下,在克服相同综框5和竖杆等的静态载重情况下,此方案要克服的经纱张力要小,分离的角度也要小,因而分离使用的力也要小。

分离后,提综臂13的上端与开口连杆3的右端的开口连杆铰接点左移,并且前述提综连杆42的上端与连杆刀片4的连杆刀片铰接点以连杆刀片轴41为旋转中心转动并向上位移,变化的上移位置接近于连杆刀片4的综平位置,使得综框5的抬起高度接近于综平位置;综框5的高度接近于综平位置且前后综框5的高度基本一致,对于调整综框5高度也十分方便。对综框5调整,则松开提综连杆42的固定螺钉4211,对提综臂连杆过渡杆421上下距离调整,由于是等高的,即由于提综臂连杆过渡杆421的上下调节距离相等,因而有利于方便地对综框5相对位置的调节。

由上述说明可知,本发明由于解决了已有技术中的小偏心量的分离方式在分离后导致凸轮轴11连同共轭凸轮111难以甚至无法取出箱体1的技术问题,因而在分离后不但能够保证共轭凸轮111的最大圆与提综臂13的提综臂上滚轮131之间具有足够的间隙,而得以方便地使凸轮轴11连同共轭凸轮111取出箱体,而且在分离后大小开口高度趋于相同(接近综平位置)。

综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。