一种生物基聚酰胺/玻璃纤维混合丝、混编布及其制备方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及一种生物基聚酰胺/纤维复合丝、混编布及其制备方法。

背景技术

聚酰胺纤维是世界上最早投入工业化生产的合成纤维之一,产量在合成纤维中居第二位。它以聚酰胺为原料,经熔融纺丝制得,并广泛的应用于服用、家用及工业用等领域。其具有较低的密度,断裂强度高,伸展大,回弹性和耐疲劳性优良,同时弯曲模量和相对弯曲刚度小,纤维相对柔软,吸湿性在合成纤维中仅次于维纶,染色性在合成纤维中属较好。

玻璃纤维是一种无机非金属材料,具有高强度、耐高温、绝热、耐腐蚀等优良性能,已被广泛应用于交通运输、电子信息、航空航天、基础建设、医疗卫生、环保能源能等众多的领域,并在全球得到了人所共知的快速发展。

混合纤维材料通常指由两种或两种以上纤维构成的材料,与玻璃纤维混合的纤维可以是热塑性塑料纤维、金属纤维、碳纤芳纶纤维等。玻璃纤维虽然功能优异,在许多特定场合发挥了重要的作用,但缺点是性脆,耐磨性差。混合其它纤维后,可结合各组分的优点,在性能上互补,提高产品的总体性能,为进一步增强复合材料创造良好的条件。随着全球低碳经济发展的推进,节能环保和可持续发展成为世界关注的焦点,各行业、各领域对高性能复合材料的需求愈加迫切,对复合材料的性能提出更高更复杂的要求,因此在制造工艺和装备技术在不断提升的同时,多样化的增强材料也层出不穷,混合纤维材料应运而生。

因此,为了使混合纤维材料能够适应更多复杂的使用场合,拓宽使用温度、降低吸水影响以及增加轻量化,很有必要设计开发一种强度高、含水率低的混合纤维产品。

发明内容

为了提高现有混合纤维材料的性能、拓宽使用场景,本发明提供了一种生物基聚酰胺/玻璃纤维混合丝、混编布及其制备方法。

本发明通过将生物基聚酰胺和玻璃纤维共纺成丝、再混编成布,可以弥补玻璃纤维本身性能的不足,克服热塑性树脂浸渍困难的问题;混编成布也可以作为制备更加多样化复合材料的原料,拓宽复合材料的使用范围。本发明复合成型材料拥有较高的玻纤含量,复合材料的力学性能显著且玻纤分布均匀。

本发明所述相对粘度通过乌氏粘度计浓硫酸(96%)法测定。生物基含量通过碳14测定,例如通过生物基含量检测标准方法ASTM D6866检测获得。

为了实现上述目的,本发明采用以下技术方案:

技术方案之一:一种生物基聚酰胺/玻璃纤维混合丝,所述混合丝由生物基聚酰胺丝和玻璃纤维混合制得,且所述生物基聚酰胺丝和玻璃纤维的质量比为1:0.15-4。

在一些具体的实施方案中,所述生物基聚酰胺丝和玻璃纤维的线密度比为1:0.15-4。

在一些具体的实施方案中,所述生物基聚酰胺丝和玻璃纤维的线密度比为1:1。

在一些具体的实施方案中,所述生物基聚酰胺丝由生物基聚酰胺树脂经纺丝获得,所述生物基聚酰胺树脂选自PA56、PA510、PA511、PA512、PA513、PA514、PA515和PA516中的一种或多种。

在一些具体的实施方案中,所述生物基聚酰胺树脂的相对粘度1.8-3.2,优选为2.1-2.8,和/或,端氨基含量42-60mmol/kg,和/或,熔点170℃-320℃,和/或,生物基含量在43%-100%,和/或,含水率400-600ppm。

在一些具体的实施方案中,所述生物基聚酰胺树脂PA56的相对粘度2.3-2.8,和/或,端氨基含量42-60mmol/kg,和/或,熔点253℃-256℃,和/或,生物基含量为45%,和/或,含水率400-600ppm。

在一些具体的实施方案中,所述生物基聚酰胺树脂PA510的相对粘度2.3-2.8,和/或,端氨基含量42-60mmol/kg,和/或,熔点215℃-219℃,和/或,生物基含量为100%,和/或,含水率400-600ppm。

在一些具体的实施方案中,所述生物基聚酰胺丝的断裂强度为3.0cN/dtex以上,优选4.5cN/dtex以上,更优选为6.5cN/dtex以上,和/或,断裂伸长率为72.9%以下,优选为33%以下,更优选为22%以下,和/或,沸水收缩率在15.0%以下,优选在8.0%以下,更优选为在4.0%以下,和/或,线密度为5-35000dtex。

在一些具体的实施方案中,所述玻璃纤维的单丝直径为5-20μm。

在一些具体的实施方案中,所述玻璃纤维的线密度为1000-4800Tex,例如为1200Tex、2400Tex。

在一些具体的实施方案中,所述玻璃纤维含水率≤0.10%。

在一些具体的实施方案中,所述生物基聚酰胺/玻璃纤维混合丝的断裂拉伸强度在60cN/Tex以上,和/或,断裂伸长率在8%以下,和/或,沸水收缩率在11%以下,和/或,含水率在1.5%以下,进而为1.3%以下。

在一些具体的实施方案中,所述生物基聚酰胺/玻璃纤维混合丝的制备方法包括:提供生物基聚酰胺熔体经纺丝得到生物基聚酰胺丝,再与玻璃纤维捻合,获得混合丝。

在一些具体的实施方案中,所述生物基聚酰胺熔体可以由生物基聚酰胺树脂切片经加热至熔融状态获得,或者,将采用连续聚合设备获得的生物基聚酰胺熔体直接进行纺丝。

在一些具体的实施方案中,所述生物基聚酰胺熔体经过增压泵输送到纺丝箱体,以便直接进行纺丝;或者,先制备生物基聚酰胺树脂,然后加热至熔融状态,形成生物基聚酰胺熔体再进行纺丝;所述纺丝是将生物基聚酰胺熔体经纺丝箱体的喷丝板喷出形成初生丝;再对所述初生丝进行牵伸、上油、卷绕成型、牵伸定型,得到所述生物基聚酰胺丝。

在一些具体的实施方案中,所述加热至熔融状态的温度比生物基聚酰胺树脂熔点至少高10℃,例如20℃、30℃。

在一些具体的实施方案中,所述加热至熔融状态的温度为200-320℃。

本发明中,所述纺丝所使用的设备可为本领域常规用于纺丝的设备,例如熔体纺丝机。

在一些具体的实施方案中,所述生物基聚酰胺/玻璃纤维混合丝制备方法包括:将生物基聚酰胺树脂放入纺丝料筒,螺杆温度为200-320℃,机头温度为210℃-330℃,螺杆转速20-30rpm,随后喷丝板均匀出丝,经卷绕成丝筒;然后在捻线机上与玻璃纤维进行加捻,合股后制成混合丝。

在一些具体的实施方案中,所述生物基聚酰胺PA56/玻璃纤维混合丝制备方法为:将聚酰胺56树脂经螺杆250-290℃熔融,经纺丝箱体的喷丝板喷出,经卷绕成丝筒;然后在捻线机上与玻璃纤维进行加捻,合股后制成混合丝。

在一些具体的实施方案中,所述生物基聚酰胺PA510/玻璃纤维混合丝制备方法为:将聚酰胺510树脂经螺杆210-260℃熔融,经纺丝箱体的喷丝板喷出,经卷绕成丝筒;然后在捻线机上与玻璃纤维进行加捻,合股后制成混合丝。

技术方案之二:一种生物基聚酰胺/玻璃纤维混编布,所述混编布由生物基聚酰胺丝、玻璃纤维以及生物基聚酰胺/玻璃纤维混合丝中任意一种或两种混纺制得。

在一些具体的实施方案中,所述混编布经向为生物基聚酰胺丝、玻璃纤维以及生物基聚酰胺/玻璃纤维混合丝中任意一种;纬向为生物基聚酰胺丝、玻璃纤维以及生物基聚酰胺/玻璃纤维混合丝中任意一种。

在一些具体的实施方案中,所述混编布经向为生物基聚酰胺丝,纬向为玻璃纤维;经向为生物基聚酰胺丝,纬向为混合丝;经向和纬向均为混合丝;经向为混合丝,纬向为玻璃纤维。

在一些具体的实施方案中,所述混编布的经向和纬向不同时为玻璃纤维。

在一些具体的实施方案中,所述玻璃纤维的单丝直径为5-20μm。

在一些具体的实施方案中,所述玻璃纤维的线密度为1000-3600Tex,例如为1200Tex、2400Tex。

在一些具体的实施方案中,所述玻璃纤维含水率≤0.10%。

在一些具体的实施方案中,所述生物基聚酰胺丝包括PA56丝、PA510丝、PA511丝、PA512丝、PA513丝、PA514丝、PA515丝和PA516丝中的一种或多种。

在一些具体的实施方案中,所述生物基聚酰胺丝的断裂强度为3.0cN/dtex以上,优选4.5cN/dtex以上,更优选为6.5cN/dtex以上,和/或,断裂伸长率为72.9%以下,优选为33%以下,更优选为22%以下,和/或,沸水收缩率在15.0%以下,优选在8.0%以下,更优选为在7.0%以下,和/或,线密度为5-35000dtex。

在一些具体的实施方案中,所述混编布经向和纬向的线密度比例为1:0.5-3,优选为1:1。

本发明中,所述经向和纬向或称为经纱和纬纱。

本发明中,所述混纺可以采用本领域常用的混纺方式,通过剑杆织机将不同或相同类型的纤维进行双向混纺,制备混编布。

在一些具体的实施方案中,所述混纺所使用的设备可为本领域常规用于混纺的设备,例如GA747型挠性剑杆织机。

在一些具体的实施方案中,所述混编布的经纱和纬纱分别为生物基聚酰胺,玻璃纤维或者生物基聚酰胺/玻璃纤维混合丝中的任意一种,上机织造工艺参数为:车速300-310r/min;后梁高度1020-1050mm,停经架高度60-70mm,前后130-140mm;综平时间300°-320°。

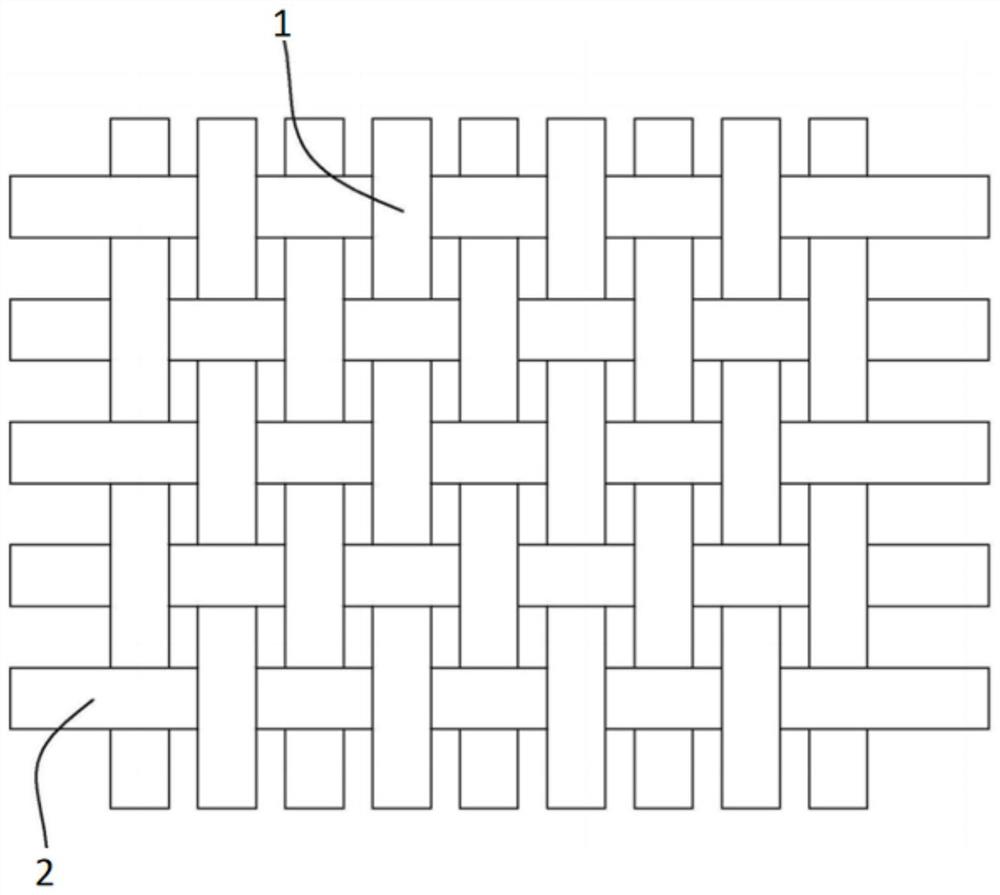

在一些具体的实施方案中,所述混编布经纱和纬纱呈十字形交错编织而成。

在一些具体的实施方案中,所述生物基聚酰胺/玻璃纤维混编布的0°拉伸强度在300MPa以上,和/或,0°拉伸模量在16GPa以上,和/或,0°拉伸应变在1.7%以下,和/或,90°拉伸强度在70MPa以上,和/或,90°拉伸模量在2500MPa以上,和/或,90°拉伸应变在5.0%以下,和/或,含水率在1.2%以下。

本发明制备获得的生物基聚酰胺/玻璃纤维混合丝和混编布可以应用在航空航天领域、军事领域、汽车材料、运动器材、建筑材料或电子电器等多个技术领域。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。本发明所用试剂和原料均市售可得。

本发明的积极进步效果在于:

1、本发明采用生物基聚酰胺为原料:原料中的单体戊二胺通过生物发酵制备而来,生物基含量高,符合材料来源可持续发展的理念,生物基含量高,有效地减少了化石原料的使用,从而减少了碳排放,适应碳中和发展趋势。

2、本发明所述的生物基聚酰胺/玻璃纤维混合丝及混编布:

(1)生物基聚酰胺/玻璃纤维混合丝及混编布力学性能优异;

(2)含水率低,均低于1.5%。

(3)混编布玻璃纤维含量高,可在25-75%范围内根据需要选择设计。

3、本发明的生物基聚酰胺/玻璃纤维混合丝的制备方法简单可行。

附图说明

图1为本发明实施例3生物基聚酰胺PA56和玻璃纤维混编布的结构示意图,其中1:经线-PA56丝;2:纬线-玻璃纤维。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

以下实施例和对比例中:各原料购买来源如下:生物基聚酰胺树脂PA56、PA510、PA56丝、PA510丝,购自凯赛(金乡)生物材料有限公司;玻璃纤维购自巨石;混纺设备为GA747型挠性剑杆织机。

其中,原料的特性如下:

PA56树脂:粘度为2.29、端氨基含量为55mmol/kg、熔点为253℃,生物基含量为45%,含水率≤2000ppm;

PA510树脂:粘度为2.51、端氨基含量为54mmol/kg、熔点为217℃,生物基含量为100%,含水率≤2000ppm;

PA6树脂:粘度为2.46、端氨基含量为54mmol/kg、熔点为223℃,生物基含量0,含水率≤2000ppm。

玻璃纤维(1200Tex):含水率≤0.10%,直径17μm。

玻璃纤维(2400Tex):含水率≤0.10%,直径24μm。

PA56丝:断裂强度5.8cN/dtex,断裂伸长率21.5%,沸水收缩率7.0%。

PA510丝:断裂强度5.4cN/dtex,断裂伸长率20.2%,沸水收缩率4.3%。

PA6丝:断裂强度4.8cN/dtex,断裂伸长率21.4%,沸水收缩率9.0%。

实施例1生物基聚酰胺PA56/玻璃纤维混合丝

混合丝:包括质量比为1:1的PA56丝和玻璃纤维(线密度均为1200tex)。

制备方法:将生物基PA56树脂放入纺丝料筒,控制单螺杆温度285℃,机头温度285℃,螺杆转速30rpm,待温度稳定,喷丝板均匀出丝,形成复丝;经卷绕成单丝筒,然后在捻线机上与玻璃纤维进行加捻,合股后制成生物基聚酰胺PA56/玻璃纤维混合丝。

实施例2生物基聚酰胺PA510/玻璃纤维混合丝

混合丝:包括质量比为1:1的PA510丝和玻璃纤维(线密度均为1200tex)。

制备方法:将生物基PA510树脂放入纺丝料筒,控制单螺杆温度255℃,机头温度260℃,螺杆转速30rpm,待温度稳定,喷丝板均匀出丝,形成复丝;经卷绕成单丝筒,然后在捻线机上与玻璃纤维进行加捻,合股后制成生物基聚酰胺PA510/玻璃纤维混合丝。

实施例3生物基聚酰胺PA56和玻璃纤维混编布

原料:PA56丝(1200tex)和玻璃纤维(1200tex)

制备方法:经纱为PA56丝,纬纱为玻璃纤维,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA56丝经纱和玻璃纤维纬纱呈十字形交错编织而成。

实施例4生物基聚酰胺PA56和PA56/玻璃纤维混合丝混编布

原料:PA56丝(2400tex),实施例1制备的PA56/玻璃纤维混合丝(2400tex)

制备方法:经纱为PA56丝,纬纱为PA56/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310s,混编布单元由PA56丝经纱和PA56/玻璃纤维混合丝纬纱呈十字形交错编织而成。

实施例5玻璃纤维和PA56/玻璃纤维混合丝混编布

原料:玻璃纤维(2400tex),实施例1制备的PA56/玻璃纤维混合丝(2400tex)

制备方法:经纱为玻璃纤维,纬纱为PA56/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA56丝经纱和PA56/玻璃纤维混合丝纬纱呈十字形交错编织而成。

实施例6PA56/玻璃纤维混合丝混编布

原料:实施例1制备的PA56/玻璃纤维混合丝(2400tex)

制备方法:经纱和纬纱均为PA56/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA56/玻璃纤维混合丝经纱和纬纱呈十字形交错编织而成。

实施例7生物基聚酰胺PA510和玻璃纤维混编布

原料:PA510丝(1200tex)和玻璃纤维(1200tex)

制备方法:经纱为PA510丝,纬纱为玻璃纤维,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA510丝经纱和玻璃纤维纬纱呈十字形交错编织而成。

实施例8生物基聚酰胺PA510和PA510玻璃纤维混合丝混编布原料:PA510丝(2400tex),实施例2制备的PA510/玻璃纤维混合丝(2400tex)

制备方法:经纱为PA510丝,纬纱为PA510/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310s,混编布单元由PA510丝经纱和PA510/玻璃纤维混合丝纬纱呈十字形交错编织而成。

实施例9玻璃纤维和PA510/玻璃纤维混合丝混编布

原料:玻璃纤维(2400tex),实施例2制备的PA510/玻璃纤维混合丝(2400tex)

制备方法:经纱为玻璃纤维,纬纱为PA510/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA510丝经纱和PA510/玻璃纤维混合丝纬纱呈十字形交错编织而成。

实施例10PA510/玻璃纤维混合丝混编布

原料:实施例2制备的PA510/玻璃纤维混合丝(2400tex)

制备方法:经纱和纬纱均为PA510/玻璃纤维混合丝,上机织造工艺参数为:车速300r/min;后梁高度1050mm,停经架高度70mm,前后距离140mm;综平时间310°,混编布单元由PA510/玻璃纤维混合丝经纱和纬纱呈十字形交错编织而成。

对比例1:PA6/玻璃纤维混合丝

混合丝:包括质量比为1:1的PA6丝和玻璃纤维(线密度均为1200tex)。

制备方法:将PA6树脂放入纺丝料筒,控制单螺杆温度225℃,机头温度230℃,螺杆转速30rpm,待温度稳定,喷丝板均匀出丝,形成复丝;经卷绕成单丝筒,然后在捻线机上与玻璃纤维进行加捻,合股后制成PA6/玻璃纤维混合丝。

对比例2:PA6和玻璃纤维混编布

与实施例3制备方法相同,区别在于混编布原料:经纱为PA6丝(1200tex),纬纱为玻璃纤维(1200tex)。

对比例3:PA6和PA6/玻璃纤维混合丝混编布

与实施例4制备方法相同,区别在于混编布原料:经纱为PA6丝(2400tex),纬纱为对比例1制备的PA6/玻璃纤维混合丝(2400tex)。

对比例4:玻璃纤维和PA6/玻璃纤维混合丝混编布

与实施例5制备方法相同,区别在于混编布原料:经纱为玻璃纤维(2400tex),纬纱为对比例1制备的PA6/玻璃纤维混合丝(2400tex)。

对比例5:PA6/玻璃纤维混合丝混编布

与实施例6制备方法相同,区别在于混编布原料:经纱和纬纱均为对比例1制备的PA6/玻璃纤维混合丝(2400tex)。

以上实施例和对比例制备获得的混合丝参照如下标准进行测试,测试结果如表1:

1、断裂拉伸强度及断裂伸长率:参照标准GB/T 3916-2013,采用YG021DL型电子单纱强力机,在250.00mm的隔距长度、250mm/min的夹持器移动速度和5.00cN的预加张力下,每种试样各测试20次,结果取平均值;

2、沸水收缩率:参照标准GB/T 6506-1986。

3、含水率测试:参照标准GB/T 21655.1-2008。

表1

由表1可见,实施例1、2与比较例1相比,生物基聚酰胺丝与玻璃纤维混合丝具有较高的断裂拉伸强度和断裂伸长率,比对应的PA6/玻璃纤维混合丝强度高,而且生物基聚酰胺纤维与玻璃纤维混合丝具有较低的吸水率和沸水收缩率。

以上实施例和对比例制备获得的混编布参照如下标准进行测试,测试结果如表2:

1、拉伸强度、拉伸模量、拉伸应变:参照标准GB/T 7689.5-2013,其中经纱方向为0°,纬纱方向为90°;

2、含水率测试:参照标准GB/T-9914.1。

表2

从表2可以看出,实施例3-10和比较例2-5相比,生物基聚酰胺/玻璃纤维混编布具有较高的拉伸强度和模量,比对应的PA6玻璃纤维混编布性能更佳,同时吸水率和拉伸应变也更优。混编布玻璃纤维含量高,可在25-75%范围内根据需要选择设计。

本发明通过将生物基聚酰胺和玻璃纤维共纺成丝、再混编成布,可以弥补玻璃纤维本身性能的不足,克服热塑性树脂浸渍困难的问题;混编成布也可以作为制备更加多样化复合材料的原料,拓宽复合材料的使用范围。本发明复合成型材料拥有较高的玻纤含量,复合材料的力学性能显著且玻纤分布均匀。