一种Pt基催化剂及其制备方法和应用、膜电极

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及燃料电池技术领域,尤其涉及一种Pt基催化剂及其制备方法和应用、膜电极。

背景技术

质子交换膜燃料电池具有环保、高功率密度和不受卡诺循环等优点,受到国内外广泛的关注与研究。其中膜电极作为质子交换膜燃料电池最核心的零部件,膜电极最核心的零部件就是催化层,催化层中催化剂性能的好坏决定了膜电极性能的优劣,因此,如何改进催化剂的稳定性成为目前研究的重点。

最常用的催化剂是Pt/C催化剂,但是碳载体在高电位循环的条件下,易腐蚀容易发生Pt的迁移团聚,造成膜电极失活。

发明内容

本发明的目的在于提供一种Pt基催化剂及其制备方法和应用、膜电极,所述Pt基催化剂具有较高的抗毒化能力。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种Pt基催化剂的制备方法,包括以下步骤:

将五氧化二铌和氮源混合,得到混合物;

在所述混合物的表面掺杂碳,得到载体前驱体;

将铂源、所述载体前驱体、有机醇和氨水混合,进行水热反应,得到所述Pt基催化剂。

优选的,所述五氧化二铌的粒径为5~50nm;

所述氮源包括三聚氰胺、尿素和氮化硼中的一种或几种;

所述五氧化二铌和氮源的质量比为(1~3):(1~5)。

优选的,所述掺杂碳的方式为等离子体增强化学沉积法;

所述掺杂碳的条件为:载气为氩气,沉积气体为小分子碳源气体,所述载气和沉积气体的流速均为0.5~2L/h;温度为500~1000℃;时间为30~60min;

所述小分子碳源气体包括甲烷、乙烯和二甲苯中的一种或几种。

优选的,所述铂源包括乙酰丙酮铂、氯铂酸和氯铵铂中的一种或几种;

所述铂源和载体前驱体的质量比为(3~6):(4~7);

所述混合后得到的混合液的pH为10~12。

优选的,所述水热反应的温度为150~300℃,时间为1~2h。

本发明还提供了上述技术方案所述制备方法制备得到的Pt基催化剂,包括复合载体和负载在所述复合载体上的Pt;

所述复合载体包括五氧化二铌和掺杂在所述五氧化二铌中的C-N。

优选的,所述复合载体中氮原子的质量百分含量为5%~10%;

所述复合载体中碳原子的质量百分含量为10%~15%。

优选的,所述复合载体和Pt的质量比为(4~6):(4~6)。

本发明还提供了上述技术方案所述的Pt基催化剂在燃料电池中的应用。

本发明还提供了一种膜电极,包括质子交换膜和分别负载在所述质子交换膜上下表面的阳极催化层和阴极催化层;

所述阳极催化层和阴极催化层中的催化剂均为上述技术方案所述的Pt基催化剂。

本发明提供了一种Pt基催化剂的制备方法,包括以下步骤:将五氧化二铌和氮源混合,得到混合物;在所述混合物的表面掺杂碳,得到载体前驱体;将铂源、所述载体前驱体、有机醇和氨水混合,进行水热反应,得到所述Pt基催化剂。本发明所述制备方法制备得到的Pt基催化剂利用金属氧化物五氧化二铌作为Pt的载体,具有理化稳定性,在高电流密度的条件下,不会腐蚀分解,进而避免造成Pt的迁移和团聚。但其导电性较差,将氮掺杂至所述五氧化二铌中使金属氧化物具有锚定作用,使Pt与五氧化二铌的作用增强,提高了催化剂的抗毒化能力,以及Pt-N-C配位可以将铂原子固定在催化剂的比表面,提高催化剂的稳定性;同时N-C的协同作用提升了载体表面的电子云密度,使五氧化二铌的导电率上升。

附图说明

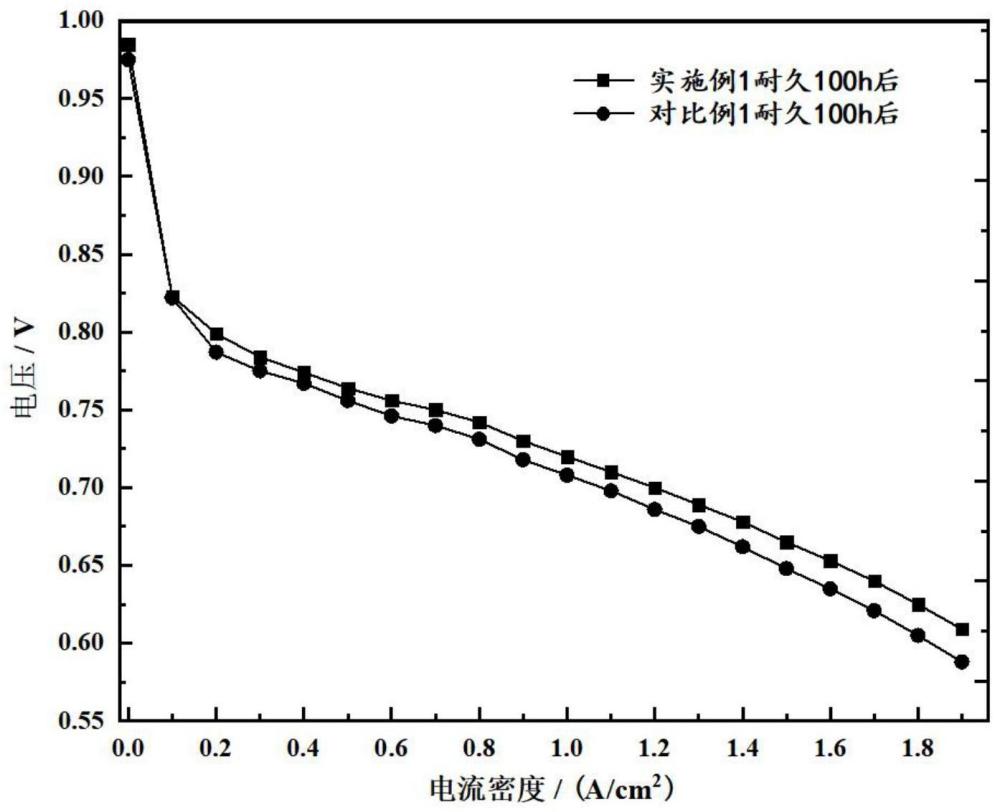

图1为经过100h耐久性测试后的实施例1与对比例1的极化曲线图;

图2为经过100h后的实施例2极化曲线图。

具体实施方式

本发明提供了一种Pt基催化剂的制备方法,包括以下步骤:

将五氧化二铌和氮源混合,得到混合物;

在所述混合物的表面掺杂碳,得到载体前驱体;

将铂源、所述载体前驱体、有机醇和氨水混合,进行水热反应,得到所述Pt基催化剂。

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

本发明将五氧化二铌和氮源混合,得到混合物。

在本发明中,所述五氧化二铌的粒径优选为5~50nm,更优选为5~20nm。在本发明的实施例中,所述五氧化二铌的粒径具体为5nm、10nm、20nm或50nm。

在本发明中,所述氮源优选包括三聚氰胺、尿素和氮化硼中的一种或几种,当所述氮源为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述五氧化二铌和氮源的质量比优选为(1~3):(1~5),更优选为(1.5~2.5):(2~4),最优选为(1.8~2.2):(2.5~3.5)。

本发明对所述混合的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

得到所述混合物后,本发明在所述混合物的表面掺杂碳,得到载体前驱体。

在本发明中,所述掺杂碳的方式优选为等离子体增强化学沉积法。

在本发明中,所述掺杂碳的条件优选为:载气优选为氩气;沉积气体优选为小分子碳源气体,所述小分子碳源气体优选包括甲烷、乙烯和二甲苯中的一种或几种,当所述小分子碳源气体为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可;所述载气和沉积气体的流速均优选为0.5~2L/h,更优选为0.8~1.6L/h,最优选为1.2~1.4L/h;温度优选为500~1000℃,更优选为600~900℃,最优选为700~800℃;时间优选为30~60min,更优选为35~55min,最优选为40~50min。

在本发明中,所述等离子体增强化学沉积碳的过程中在实现碳掺杂的同时,所述氮源中的N原子与C原子形成N-C键,且氮原子依旧以氮源的形式存在。

得到载体前驱体后,本发明将铂源、所述载体前驱体、有机醇和氨水混合,进行水热反应,得到所述Pt基催化剂。

在本发明中,所述铂源优选包括乙酰丙酮铂、氯铂酸和氯铵铂中的一种或几种;当所述铂源为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述有机醇优选为乙二醇、异丙醇和丁二醇中的一种或几种;当所述有机醇为上述具体物质的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述氨水的摩尔浓度优选为0.1~1mol/L,更优选为0.1~0.8mol/L,最优选为0.1~0.5mol/L。

在本发明中,所述铂源和载体前驱体的质量比优选为(3~6):(4~7),更优选为(3~5):(5~7),最优选为(3~4):(6~7)。

在本发明中,所述铂源的质量与所述有机醇的质量比优选为(1~2):(8~10),更优选为(1~1.5):(8~10),最优选为(1~1.2):(9~10)。

本发明对所述氨水的用量没有任何特殊的限定,采用本领域技术人员熟知的用量并保证所述混合后得到的混合物的pH为10~12即可。在本发明中调至碱性的目的使铂源中Pt

在本发明中,所述水热反应的温度优选为150~300℃,更优选为180~260℃,最优选为210~230℃;时间优选为1~2h,更优选为1.2~1.8h,最优选为1.4~1.6h。

所述水热反应完成后,本发明还优选包括依次进行的过滤、洗涤和干燥;本发明对所述过滤、洗涤和干燥的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

本发明提供了上述技术方案所述的制备方法制备得到的Pt基催化剂,包括复合载体和负载在所述复合载体上的Pt;

所述复合载体包括五氧化二铌和掺杂在所述五氧化二铌中的C-N。

在本发明中,所述复合载体中氮原子的质量百分含量优选为5%~10%,更优选为6%~9%,最优选为7%~8%;所述复合载体中碳原子的质量百分含量优选为10%~15%。

在本发明中,所述复合载体和Pt的质量比优选为(4~6):(4~6),更优选为(4.5~5.5):(4.5~5.5)。

本发明还提供了上述技术方案所述的Pt基催化剂或上述技术方案所述制备方法制备得到的Pt基催化剂在燃料电池中的应用。

本发明还提供了一种膜电极,包括质子交换膜和分别负载在所述质子交换膜上下表面的阳极催化层和阴极催化层;

所述阳极催化层和阴极催化层中的催化剂均为上述技术方案所述的Pt基催化剂或上述技术方案所述制备方法制备得到的Pt基催化剂。

在本发明中,所述膜电极还包括阳极扩散层和阴极扩散层;所述阳极扩散层位于所述阳极催化层的表面,所述阴极扩散层位于所述阴极催化层的表面。

在本发明中,所述质子交换膜优选为Nafion211膜或Nafion117膜。

在本发明中,所述阴极催化层的制备原料包括Pt基催化剂、Nafion离聚物、碳载体XC-72和有机醇;所述Pt基催化剂和Nafion离聚物的质量比优选为(1~3):1,更优选为(1.5~2.5):1,最优选为(1.8~2.2):1;所述Nafion离聚物和碳载体XC-72的质量比优选为(0.5~2):1,更优选为(0.8~1.6):1,最优选为(1.0~1.3):1。在本发明中,所述Pt基催化剂的质量与所述有机醇的质量比优选为(1~1.2):(9~10)。在本发明中,所述有机醇优选为乙二醇、异丙醇和丁二醇中的一种或几种,当所述有机醇为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述阳极催化层的制备原料包括Pt基催化剂、Nafion离聚物、碳载体XC-72和有机醇;所述Pt基催化剂和Nafion离聚物的质量比优选为(0.2~1):1,更优选为(0.3~0.8):1,最优选为(0.4~0.6):1;所述Nafion离聚物和碳载体XC-72的质量比优选为(0.5~2):1,更优选为(0.8~1.6):1,最优选为(1.0~1.3):1。在本发明中,所述Pt基催化剂的质量与所述有机醇的质量比优选为(1~1.2):(9~10)。在本发明中,所述有机醇优选为乙二醇、异丙醇和丁二醇中的一种或几种,当所述有机醇为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

在本发明中,所述阴极催化剂层中的Pt基催化剂和所述阳极催化剂层中的Pt基催化剂的质量比优选为(2.5~4):1。

在本发明中,所述阳极扩散层和阴极扩散层独立的优选为日本东丽扩散层YLST220或YLST117。

在本发明中,所述膜电极的制备方法优选包括以下步骤:

将第一Pt基催化剂、Nafion离聚物、碳载体XC-72和有机醇混合,得到阳极催化层浆料,将第二Pt基催化剂、Nafion离聚物、碳载体XC-72和有机醇混合,得到阴极催化剂层浆料;

分别将所述阳极催化剂层浆料和阴极催化剂层浆料涂覆在质子交换膜的上下两表面后,分别得到阳极催化层和阴极催化层;

在所述阳极催化层表面热压阳极扩散层,在所述阴极催化剂层表面热压阴极扩散层,得到所述膜电极。

在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行并保证浆料混合均匀即可。

在本发明中,所述涂覆的方式优选为真空辊压;所述真空辊压的真空度优选为10

在本发明中,所述阳极催化剂层浆料的涂覆量优选为0.1~0.4mg/cm

在本发明中,所述热压的温度优选为90~120℃,更优选为95~115℃,最优选为100~110℃;压力优选为90~120MPa,更优选为95~115MPa,最优选为100~110MPa;时间优选为90~120s,更优选为95~115s,最优选为100~110s。

下面结合实施例对本发明提供的Pt基催化剂及其制备方法和应用、膜电极进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

将3g粒径为5nm的Nb

将装有所述混合物的瓷舟缓慢推送至PECVD恒温区,以氩气为载气,乙炔作为小分子碳源反应气,所述氩气和乙炔的气流速度为2L/h,碳沉积的温度从室温到600℃,时间为1h;得到Nb

将3gNb

将0.6g所述Pt/Nb

将裁剪后的Nafion211膜置于真空吸附平台,真空度为10

将裁剪后的东丽扩散层YLST220,作为阴极扩散层和阳极扩散层,将阴极扩散层、涂覆有阳极催化剂层和阴极催化剂层的CCM和阳极扩散层按照顺序叠放,置于热压机下进行热压,所述热压的温度为100℃,时间为90s,压力为90MPa;得到膜电极(MEA),进行耐久性前后极化测试。

耐久性测试:将电流升至一定值,直至电压为0.65V,记录此时的电流值,在阳极计量比2.2,阴极计量比为3.5;阳极湿度40%RH,阴极湿度60%RH,氢气背压120kPa,空气背压100kPa,阳极75℃,阴极75℃,电堆温度78℃的条件下,在0.65V电流值运行100h;

极化测试:在完成耐久性测试前后,以30A-570A作为扫描电流密度,每个电流下运行30s,电流升载速率为15A/s,阳极计量比2.2,阴极计量比为3.5;阳极湿度40%RH,阴极湿度60%RH,氢气背压120kPa,空气背压100kPa,阳极75℃,阴极75℃,电堆温度78℃,得到耐久性前后极化测试;

测试结果如图1所示。

实施例2

将4g粒径为10nm的Nb

将装有所述混合物的瓷舟缓慢推送至PECVD恒温区,以氩气为载气,二甲苯作为小分子碳源反应气,所述氩气和二甲苯的气流速度为1L/h,碳沉积的温度从室温到800℃,时间为50min;得到Nb

将5gNb

将0.8g所述Pt/Nb

将裁剪后的Nafion117膜置于真空吸附平台,真空度为3×10

将裁剪后的东丽扩散层YLST117,作为阴极扩散层和阳极扩散层,将阴极扩散层、涂覆有阳极催化剂层和阴极催化剂层的CCM和阳极扩散层按照顺序叠放,置于热压机下进行热压,所述热压的温度为100℃,时间为110s,压力为120MPa;得到膜电极(MEA),进行耐久性前后极化测试,测试条件参考实施例1;

测试结果如图2所示。

对比例1

将0.6gJM公司的Pt/C(Pt的质量百分含量为40%)催化剂作为阴极催化剂,0.2g所述Pt/Nb

将裁剪后的Nafion211膜置于真空吸附平台,真空度为10

将裁剪后的东丽扩散层YLST220,作为阴极扩散层和阳极扩散层,将阴极扩散层、涂覆有阳极催化剂层和阴极催化剂层的CCM和阳极扩散层按照顺序叠放,置于热压机下进行热压,所述热压的温度为100℃,时间为90s,压力为90MPa;得到膜电极(MEA),进行耐久性前后极化测试,测试条件参考实施例1;

测试结果如图1所示。

图1是经过100h耐久性测试后的实施例1与对比例1的极化曲线图,由图1可知,普通碳载体在经过不同电流扫描后,发生了腐蚀,结果就是Pt迁移团聚,造成膜电极性能下降,对比实施例1,可以得到,在0.65V条件下,实施例1的电流密度为1.62A/cm

图2是经过100h后的实施例2极化曲线图,由图2可知,在1.6A/cm

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。