一种溶洞地区冲击钻正循环成孔施工方法

文献发布时间:2023-06-19 19:37:02

技术领域

本申请涉及土木施工技术领域,具体公开了一种溶洞地区冲击钻正循环成孔施工方法。

背景技术

红砂岩在冲击进尺中遇水及容易崩解,造孔时很容易发生坍塌事故;针对本身粉砂岩地质的特性,在冲击成孔过程中,孔底内容易产生大量粉砂碎屑且沉淀较快,对后续浇筑混凝土灌注桩成桩质量影响较大,会出现桩身底部质量较差的现象。

在冲击成孔过程中,孔底内容易产生大量粉砂碎屑且沉淀较快,现有技术是在工程施工时增加清除钻孔孔底沉渣的装置为捞渣筒,下部封口,打捞钻孔桩底部沉渣时,靠上下大幅度提动捞渣筒,以搅动桩底的沉渣,让沉渣悬浮到一定的高度后,从筒的上口落入到筒内,当筒装满后,提出至地面,再放入孔内,如此反复作业,将钻孔底的沉淀物清理出来。但是这种方法循环时间长,泥浆护壁造浆效果差,特别是对于该工程地层,清孔效果差,桩的质量控制难度高。

专利公开号为CN115726360A的中国发明提供一种冲击钻正循环灌注桩的施工方法,包括:将护筒埋设,在护筒底部地基换填黏土夯实,且在护筒外壁回填黏土并分层夯实;在护筒的一侧架设冲击钻机,冲击钻机的冲击钻头伸入护筒内进行钻孔;在护筒的一侧设置正循环排渣系统,并将正循环排渣系统与冲击钻头连接;在冲击钻头钻出的孔内通过正循环的方式排渣,并使泥浆上返流出进入正循环排渣系统;在孔内吊放钢筋笼,并对孔内进行清孔换浆处理;对放置有钢筋笼的孔内进行混凝土浇筑成桩,并将护筒取出。

该方法采用冲击钻头与正循环排渣系统相结合的方式造孔,实现在造孔的过程中将孔内的渣滓排出,并在后续的过程中,经过行清孔换浆处理以使孔内的环境适用于钢筋笼的放置和混凝土浇筑处理。

但是,对于溶洞地区的特殊地形条件,采用上述进行造孔方法无法达到良好的固壁效果,因此,发明人有鉴于此,提供了一种溶洞地区冲击钻正循环成孔施工方法,以便解决上述问题。

发明内容

本发明的目的在于一种适用于溶洞地区的冲击钻正循环成孔施工方法,以提高在溶洞地区造孔的固壁效果。

为了达到上述目的,本发明的基础方案提供一种溶洞地区冲击钻正循环成孔施工方法,包括通过冲击钻正循环施工在溶洞地区进行造孔,对施工中的溶洞按照以下步骤进行处理:

步骤S001:在施工前根据地质资料分析溶洞信息;

步骤S002:通过冲击钻正循环施工至距离溶洞顶部0.6~10m范围内变换冲程,采用轻锤冲击、加大泥浆密度的方法成孔,逐渐将溶洞的洞顶击穿;

步骤S003:在进入溶洞后,根据溶洞的大小抛填片石及粘土至溶洞顶面以上,然后低锤冲击使片石及粘土向溶洞填充积压。

进一步,在步骤S003中,根据岩层类型采用如下不同的施钻方法:

软硬塑状粘土和软硬相间的石灰岩地段:采用冲程为1~2m、冲击频率为4~5次/min的方式进行冲击钻进;

完整而坚硬的石灰岩:采用冲程为3m、冲击频率为7~8次/min的方式进行冲击钻进;

岩溶发达地段:采用冲程为2~3m、冲击频率为4~5次/min的方式进行冲击钻进;

岩面高差较大的地段:采取每孔钻进0.2~0.3m后,填平孔底,再用小冲程重锤慢击的方式进行冲击钻进;

接近岩溶顶板和穿过漏浆裂隙、溶洞地段:按4:1的比例投入块石和硬粘土,再用小冲程重锤慢击的方式进行冲击钻进;

孔位有高于3m或有多层溶洞且在钻进过程中漏浆严重、不能成孔的地段:采用边钻进边用振锤振入护筒的方式进行冲击钻进;

孔位有高于3m的溶洞、但在抛填石块粘土后能成孔的且不能灌注水下混凝土的地段,采用在溶洞位置的钢筋笼上焊接护筒,然后随钢筋笼一起放入,再浇筑水下混凝土的方式进行冲击钻进。

进一步,所述溶洞信息包括溶洞的位置、大小和充填情况以及成孔施工过程中每一个孔位的地质柱状图纸。

进一步,在步骤S002中,当出现歪钻时,按1:1的比例回填粘土和片石至弯孔处0.5m以上,并重新将溶洞的洞顶击穿。

进一步,在步骤S003中,当溶洞过大时,需要反复投石、粘土,直至孔内泥浆面不再下降、锤头停止晃动摆摇和钻机进尺速度恢复正常。

进一步,当采用抛填片石及粘土复冲砸的方法无法有效进行处理时,采用钻孔注浆或钢套筒护壁的方法进行处理。

进一步,在步骤S003中,高度小于1m的溶洞采用向孔内投放片石并以小冲程的方式冲进1m后,再次投放片石1.5m并夹杂投入粘土反复冲砸的方式进行填充。

进一步,在步骤S003中,高度在1~3m、且洞内为填充或半填充状态的溶洞,采取先填充碎石、砂混合物和注水泥浆,再用小冲程冲击片石挤压到溶洞边形成水泥浆碎石外护壁的方式进行填充;高度在1~3m、且溶洞内无填充物或填充物较少的溶洞,采取向洞内填充混凝土料填满溶洞,待固结体达到2.5Mpa后进行冲孔施工。

进一步,在步骤S003中,高度在3~5m、且溶洞间的间距较小的多层溶洞,先用冲击钻锤进行冲孔、扩孔,然后采用振动锤把钢护筒振沉至溶洞底部。

进一步,在步骤S003中,高度大于5m、且溶洞间距较大的多层溶洞,采用套内护筒法施工,即用护筒穿过溶洞的方法进行施工。

本方案的效果在于:

与现有技术相比,本发明采用冲击钻头与正循环排渣系统相结合的方式、针对溶洞地区特定的地理因素进行造孔,使得冲击钻头与正循环排渣系统相结合的成孔方法能够适用于溶洞地区,有效的提高了在溶洞地区成孔过程中的固壁性能,从而提高了成孔质量。

与现有技术相比,本发明根据溶洞地区不同的溶洞信息和岩土情况采用不同的施钻方法和填充方法,从而对不同溶洞进行成孔处理,即可根据不同的溶洞信息和岩土情况采取更为适合的成孔方法以提高成孔质量。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

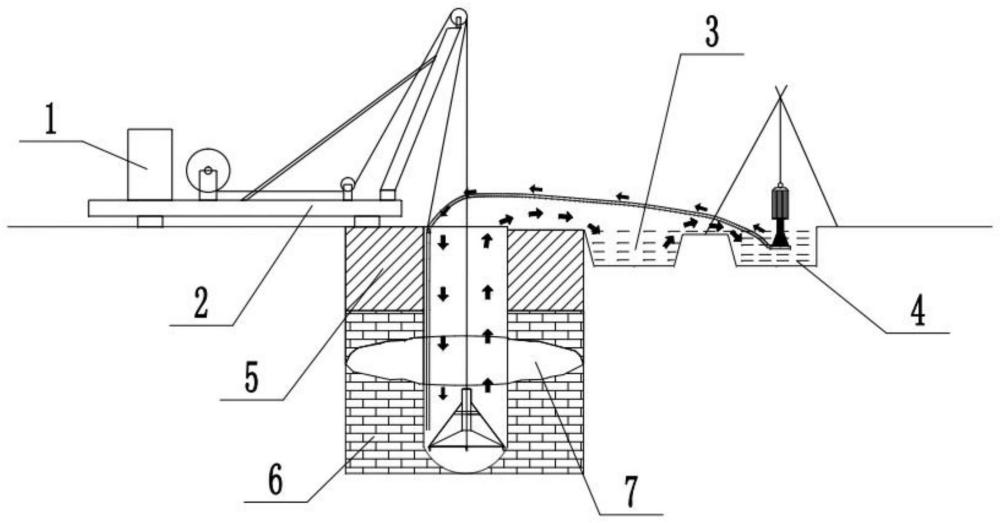

图1示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中冲击钻正循环溶洞处成孔示意图;

图2示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中高度小于1m的溶洞成孔示意图;

图3示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中高度小于1m的溶洞成孔另一示意图;

图4示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中高度在1~3m、且洞内为填充或半填充状态的溶洞成孔示意图;

图5示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中高度在1~3m、且溶洞内无填充物或填充物较少的溶洞成孔示意图;

图6示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法中高度在3~5m、且溶洞间的间距较小的多层溶洞成孔示意图;

图7示出了本申请实施例提出的一种溶洞地区冲击钻正循环成孔施工方法成孔中高度大于5m、且溶洞间距较大的多层溶洞成孔示意图。

具体实施方式

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

说明书附图中的附图标记包括:自动控制系统1、卷扬机2、沉淀池3、泥浆池4、红黏土层5、中风化灰岩6、溶洞7、片石8、钢圆筒9、钢筋笼10、混合物11、弱风化灰岩12、护筒13。

对于弱风化灰岩12以及中风化灰岩6地区,其表面主要为薄层的填土和厚层红黏土层5,由于灰岩强度较高,岩面不平,岩层中溶洞、溶槽发育,现场采用冲击钻组合正循环较为适合。相对旋挖桩更容易处理刃脚、斜面开孔、半边岩、溶洞7、溶槽及裂隙水、漏浆等情况,而且成本低,在发生塌孔事故时,提钻快,不易埋钻。

如图1所示:冲击钻机的构成主要有主副卷扬机2(即起重设备)、钻头、泥浆泵以及自动控制系统1等组成,其各个部件的主要作用如下:主副卷扬机2:主副卷扬机2的作用是提升钻头、泥浆管以及导管的作用是提升钻头、泥浆管以及导管,是动力的输出主导作用。钻头:钻头的作用是整个冲击钻的做工点,其作用是击碎岩层、破坏土层、挤密成孔护壁等等。泥浆泵组:主要是起到循环泥浆反复利用,提渣清渣的作用。

其工作原理是利用主副卷扬机2带动冲击钻头提升到一个相应的高度,然后让其自然下落,利用重量加上自由落体的冲击动能对桩孔进行冲击,然后将打出来的桩孔中的土石、砂层破碎挤入孔壁当中,用动态泥浆悬浮出渣,再利用泥浆泵以循环排渣的方式将破碎的砂砾排出。

如图1所示,泥浆循环采用正循环,即在冲击钻钻进的提升,将动态泥浆压入孔底,使其携带钻渣上升,自护筒的顶部出浆口排进沉淀池3,钻渣沉淀捞出运到指定地方,泥浆入泥浆池4循环利用。

一种溶洞地区冲击钻正循环成孔施工方法,包括通过冲击钻正循环施工在溶洞地区进行造孔,对施工中的溶洞7按照以下步骤进行处理:

第一步、技术人员及钻机机组人员充分掌握地质资料情况。每个孔位的地质柱状图都单独列出,发给有关人员,让他们知道溶洞7的位置、大小和充填情况。

第二步、工艺流程:施工前对溶洞7进行分析研究→冲击钻施工→溶洞7顶上低锤冲打→进入溶洞7→投入片石及粘土→低锤冲打→反复投入片石及粘土低锤冲打至顺利通过溶洞7为止,同时可加入钢护筒施工。

第三步、钻至离溶洞7顶部1m左右时,在0.6~10m范围内变换冲程,采取轻锤冲击、加大泥浆密度的方法成孔,逐渐将洞顶击穿,泥浆比重控制在1.6左右,以防卡锤和吊锤。

第四步、进入溶洞7后,提起锤头,根据溶洞7的大小,将片石抛填至溶洞7顶面以上,并加投适量的粘土,然后低锤冲击,将片石和粘土向溶洞7填充积压,防止泥浆渗漏和塌孔。如遇溶洞7过大,需要反复投石、粘土,直至孔内泥浆面不再下降、锤头停止晃动摆摇,钻机进尺速度恢复正常为主。

此过程中,钻头穿越溶洞7时要密切注意大绳的情况,以便判断是否歪钻。若歪钻应按1:1的比例回填粘土和片石至弯孔处0.5m以上,并重新将溶洞7的洞顶击穿。

对于较大的空溶洞7或半充填溶洞7,在击穿洞顶之前,要有专人密切注意护筒内泥浆面的变化。溶洞7洞顶击穿后,桩孔中泥浆会很快下降,应迅速补浆,同时用铲车将准备好的块石、粘土按1:1的比例抛入,直至孔中的泥浆停止下降,并慢慢上升,此时可用冲锤进行适当挤压,反复抛块石、粘土、直至把桩基两侧的溶洞7都填满或堵死为止,最后补充泥浆再重新成孔,溶洞7较大的最后等1~2天后再重新冲孔成桩。

对于特大型空溶洞7,采用抛填片石及粘土复冲砸的方法无法有效进行处理时,则采用钻孔注浆或钢套筒护壁的方法进行处理。但钻孔注浆或钢套筒护壁的工程造价很高,不宜多用。

采取抛填片石及粘土用冲击钻反复冲砸正循环成孔的溶洞7处理方法在实际施工至已证实为有效的处理技术措施。采用2000mm型(6.0吨)冲锤冲击成孔。冲锤进入进入岩面后时,以0.6~1.0m小冲程冲砸。如进入溶洞7后,无漏浆现象,冲锤进尺稍微加大,现场需经仔细观察冲锤的钢丝绳无摆动,孔位无偏斜。

为保证固壁良好,采用如下方式进行冲孔:

高度小于1m孔径的溶洞7:如图2所示,需向孔内投放片石8,片石8厚度1.0m,以1m左右的小冲程冲进。冲进1m后,再次投放片石8,片石8厚度为1.5m,其中夹杂投入粘土反复冲砸。溶洞7内钻进时,泥浆比重宜控制在1.6左右。冲锤进入溶洞7后进尺加大,泥浆急剧下降,随即提出冲锤,迅速用泥浆泵反抽泥浆进入孔内,同时向孔内投入1:1的片石及粘土,直至孔中的泥浆停止下降。此时用冲锤进行适当挤压,反复抛块石、粘土,直至把桩基两侧的溶洞7都填满或堵死为止。静待2天后重新冲孔,再无漏浆现象,顺利通过溶洞7,此过程中,如图3所示,搭配钢圆筒9和钢筋笼10能起到更好的固壁效果,采用壁厚4mm的钢圆筒9,并且钢圆筒9的上下部均超出溶洞7顶端以及底端范围1-1.5m。

对于高度在1~3m且溶洞7内为填充或半填充状态的溶洞7:如图4所示,则采取先填充碎石、砂混合物11和注水泥浆,然后用小冲程冲击片石挤压到溶洞7边形成水泥浆碎石外护壁,水泥浆将片石空隙初步堵塞后,停止冲击,24小时后,待水泥的强度达2.5Mpa后再继续冲击,穿过溶洞7。

对于高度在1~3m且溶洞7内无填充物或填充物较少的溶洞7:如图5所示,则需向洞内填充混凝土料填满溶洞7,待固结体达到2.5Mpa后即可进行冲孔施工,如溶洞7空间容积大,导水性强,即可在混凝土料中添加一定量的水玻璃。

高度在3~5m且溶洞7间的溶洞间距较小的多层溶洞7:如图6所示,采用钢护筒9穿越处理。先用冲击钻锤进行冲孔、扩孔,然后采用振动锤把钢护筒9振沉至溶洞7底部。

高度大于5m且溶洞7的溶洞间距的多层溶洞7:如图7所示,采用套内护筒法施工,即用护筒13穿过溶洞7的方法进行施工,护筒13包括内护筒和外护筒,护筒13长度L=h+2m(h为多层溶洞7高)。内护筒内径比设计桩径大20cm,外径小于外护筒,外护筒内径5cm,如遇第二层溶洞7,第二层溶洞7的内护筒外径比上层内护筒内径小3~5cm。

对于一些溶槽、溶沟、小裂隙等,冲击钻冲孔可采取投放片石、碎石夹粘土,甚至投入整袋水泥堵塞起到护壁作用,保证泥浆不流失,使钻机钻孔顺利通过岩溶区。

在溶洞7发育的桩孔施工过程中,采用冲击钻正循环冲孔,应严格控制冲进进度,一般控制在80cm/h,冲程控制在50cm左右,当接近溶洞7顶部时。冲孔时,要求轻锤慢打,使孔壁圆滑坚固,钻头提升高度一般不超过50cm。所有卡扣及钢丝绳须经检测,确保安全。

根据岩层的软、硬和溶岩的发育程度,采用相应的施钻方法:

对于软硬塑状粘土和软硬相间的石灰岩地段,为防止成孔过快,采用慢速钻进或低冲程(h=1~2m),慢击(4~5次/min)的冲击钻进方法。

对于完整而坚硬的石灰岩,为达到有效破碎岩石,加快成孔速度,主要采用高冲程(h=3m),慢击(7~8次/min)的冲击钻进方法。

对于岩溶发达地段,为有效破碎岩石,又要防止成孔过快和斜孔,并且要防止塌孔、卡钻等事故发生,故采用中低冲程(h=2~3m),慢击(4~5次/min)的冲击钻正循环钻进方法。

对于岩面高差较大的地段,为防止斜钻、采取每孔钻进0.2~0.3m后,抛填片石的方法,填平孔底,再用小冲程重锤慢击的钻进方法。

对于接近岩溶顶板和穿过漏浆裂隙、溶洞7地段,按4:1的比例投入块石和硬粘土,再用小冲程重锤慢击的钻进方法,且每钻进1m左右,测量复核孔位一次,严重漏浆地段,加大块石和粘土的投入。

对于孔位有高于3m或有多层溶洞7的地段,在钻进过程中漏浆严重,不能成孔的,采用边钻进边用振锤振入护筒的办法。直至护筒穿过溶洞7,达到岩层内,再重新用慢速钻进成孔。

对于孔位有高于3m的溶洞7,但在抛填石块粘土后能成孔的,但不能灌注水下混凝土的,可采用在溶洞7位置的钢筋笼上焊接护筒,然后随钢筋笼一起放入,再浇筑水下混凝土。

冲击钻孔灌注桩施工在冲击过程中会产生泥质浆状及砂砾沉淀,用冲击钻机正循环泥浆返浆管配套使用,其包括钢丝绳、泥浆泵、冲击锥、输浆管。用自动控制系统1调整好冲程,泥浆泵与输浆管连接,附机钢丝绳控制输浆管与冲击锥在冲程距离以上,冲击过程中,从泥浆池4抽入泥浆挤压孔内泥浆,用泥浆带出沉渣,从护筒出浆口自由溢出至泥浆池4,经泥浆池沉淀后,循环抽入施工孔内,冲击成孔和护壁同步进行,加快的成桩的速度,保证孔的质量。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。