异形涤纶纤维面料及其制备方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及一种涤纶纤维面料,尤其涉及一种纤维截面为异形的面料,本发明还涉及该面料的制备方法。

背景技术

随着人们对纺织产品要求的变化,仿天然纤维截面的化学纤维也就出现了,而且其截面形态更是多种多样,诸如不规则的锯齿形、扁平的马蹄形、犬骨形、豆形等等。其实,最早生产的化学纤维其截面形状主要是以圆形为主。随着异形技术的推广和应用,化学纤维截面形态几乎已到随心所欲的地步,如三角形、三叶形、十字形、T形等等。这些纤维的截面异于圆形的化学纤维就是异形纤维,它是指纤维截面形态不是实心的圆形,生产中可采用非圆形孔眼喷丝板纺丝制造,其目的是改善化学纤维的手感、光泽、吸湿性、蓬松性等等特性。由于截面形状的变化,使纤维间的摩擦力发生了变化,同时对人体皮肤的接触面积也产生差异。对于不同的截面形状,在触摸时会给人以或干爽,或粗犷,或细腻,或滑柔的感觉。

发明内容

本发明所要解决的第一个技术问题是针对上述的技术现状而提供一种手感柔软、凉爽,外观时尚而无刺痒感的异形涤纶纤维面料。

本发明所要解决的第二个技术问题是针对上述的技术现状而提供一种手感柔软、凉爽,外观时尚而无刺痒感的异形涤纶纤维面料的制备方法。

本发明解决上述第一个技术问题所采用的技术方案为:一种异形涤纶纤维面料,其特征在于采用截面为异形的涤纶低弹丝,加上一根40D的氨纶,经过进行网络加弹,形成加弹网络丝,该加弹网络丝经织造形成异形涤纶纤维面料,前述的涤纶低弹丝采用纤度为100D、144根单纤维的涤纶;前述的涤纶低弹丝通过异形喷丝孔获得,该异形喷丝孔包括直条部及垂直交叉于直条部的至少三个竖条部,前述竖条部的间隔等距布置,前述直条部相交于竖条部的中间位置。

作为优选,所述的竖条部为四个并前后的两个竖条部均位于直条部前端和后端,前述直条部相交于竖条部的中点位置。

本发明解决上述第一个技术问题所采用的技术方案为:一种异形涤纶纤维面料的制备方法,其特征在于包括如下步骤:

①涤纶切片熔融,通过异形喷射孔进行纺丝,冷却后获得涤纶长丝,加弹处理后获得涤纶低弹丝;

②涤纶低弹丝与氨纶经过网络加弹,形成经纬纱;

③经双层纬三层的多层组织结构进行织造,形成织物;

④织物经过抗皱柔软后处理,获得异形涤纶纤维面料。

作为优选,步骤①中涤纶切片熔融时添加有重量百分比为3~4%的氧化锌抗菌母粒,前的氧化锌母粒含有重量百分比为12~15%的纳米氧化锌。

作为优选,步骤①中纺丝采用纺丝联苯作为热传媒,纺丝联苯是以联苯重量百分比为26.5%及二苯醚重量百分比为73.5%为原料,纺丝联苯温度275~285℃。

作为优选,步骤①中纺丝采用螺杆挤压机,螺杆挤压机中螺杆温度控制范围为278-290℃,纺丝速度2700-3200米/min。

作为优选,步骤①中的加弹处理采用中国产的越剑800D型加弹机,加工速度为500m/min,牵伸比1.60,上热箱温度175℃,下热箱温度180℃,假捻器D/Y比1.65,主网络压力0.021Mpa。

作为优选,步骤②中的网络工艺中网络度为115~125个/米。

作为优选,步骤③织造中经密为83.6根/cm,纬密为67.6根/cm。

作为优选,步骤④中抗皱柔软后处理如下:在织物上施加柔软剂,再将织物浸入含有抗皱整理剂的浸渍液,烘干后将面料置于100~125℃的恒温箱中1~1.5小时进行溶剂巩固。

与现有技术相比,本发明的优点在于:采用特制的异形喷丝孔,可以获得毛毛虫状的纤维,纤维横截面整体呈长方形,纤维两侧都有多个凹槽,能使水分子有运行通道,从而使织物的吸湿快干性能大大提高。经纬纱都采用加弹网络丝,使面料就有一定的弹力,增加面料舒适性,并采用经双层纬三层的多层组织构进行织造,使面料具有独特的花型,更有时尚元素,织造出含有吸湿导湿性的织物。再经过抗皱柔软后整理,使面料具有抗皱性,触感柔软、凉爽的织物,满足市场的需求。所得织物具有手感柔软、凉爽,外观时尚而无刺痒感,性能稳定。

附图说明

图1为喷丝孔示意图。

图2为抗菌长丝横向截面示意图。

图3为抗菌长丝纵向截面示意图。

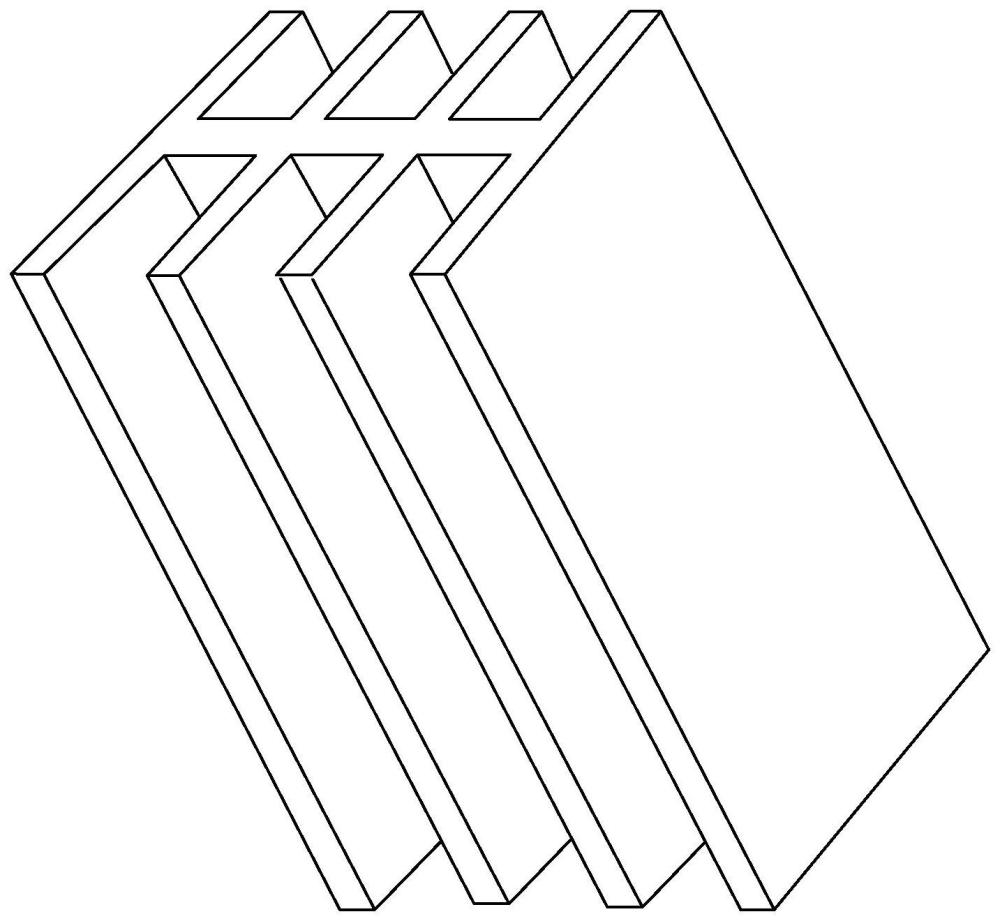

图4为织造时纬向截面视图。

图5为获得的面料视图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

制备规格为100D/144F“毛毛虫”形抗菌长丝通过加弹工艺,形成规格为100D/144F“毛毛虫”形抗菌DTY(涤纶低弹丝),再加1根40D的氨纶进行网络工艺,形成最终织造需要的规格为100D/144F“毛毛虫”形抗菌DTY+40DPU的加弹网络丝,作为织造的经纬纱线。通过喷气织机织造工艺,采用经双层纬三层的多层组织结构进行织造,增加织物的强力和耐老化性能,增加织物的悬垂性能。

织物经向的密度采用经密为83.6根/cm,纬向的密度采用67.6根/cm,幅宽为208.3cm,克重为292.3g/m。

本实施例的工艺流程是:先采用涤纶切片和异形喷丝法制备规格为100D/144F“毛毛虫”形抗菌长丝,通过加弹处理,形成规格为100D/144F“毛毛虫”形抗菌DTY,再加1根40D的氨纶进行网络加弹,形成最终织造需要的规格为100D/144F“毛毛虫”形抗菌DTY+40DPU的加弹网络丝,作为织造的经纬纱线。其中:

涤纶低弹丝通过异形喷丝孔获得,如图1所示,异形喷丝孔包括直条部1及垂直交叉于直条部的四个竖条部2,竖条部2的间隔等距布置,直条部1相交于竖条部2的中间位置。两个竖条部2均位于直条部1前端和后端,直条部1相交于竖条部2的中点位置。

如图2和图3所示,纤维的横截面为并排的三个“H”组合成,整体呈长方形,两侧各有三个凹槽,形状像毛毛虫,所以就命名为“毛毛虫”形抗菌涤纶纤维。

涤纶切片熔融时添加有重量百分比为3~4%的氧化锌抗菌母粒,氧化锌母粒含有重量百分比为12~15%的纳米氧化锌。纺丝采用纺丝联苯作为热传媒,纺丝联苯是以联苯重量百分比为26.5%及二苯醚重量百分比为73.5%为原料,纺丝联苯温度275~285℃。纺丝采用螺杆挤压机,螺杆挤压机中螺杆温度控制范围为278~290℃,纺丝速度2700~3200米/min。

纺丝生产出来的预取向丝(POY)因易伸长不能直接加氨纶用于织造,必须经拉伸和变形处理方可使用,加弹的工作就是以POY为原料,通过拉伸和变形处理,使POY转变成为物理性质较为稳定,可直接用于织造的拉伸变形丝--涤纶低弹丝(DTY)。加弹处理采用中国产的越剑800D型加弹机,加工速度为500m/min,牵伸比1.60,上热箱温度175℃,下热箱温度180℃,假捻器D/Y比1.65,主网络压力0.021Mpa。最后的物理指标如下:断裂强度3.07cN/tex,断裂伸长率18.3%,含油率2%。卷曲收缩率5.2%,卷曲稳定性74.59%,沸水收缩率2.89%。

涤纶低弹丝和氨纶通过一种网络喷嘴时,经喷射气流作用,单丝之间互相缠结、而形成了周期性“网络点”的一种略带弹性和蓬松性的涤纶加工复合丝。网络度要求115-125个/米。

织物经过整经工序后,在织机上投纬织造成面料。最后再经过抗皱柔软后整理,使面料具有良好的悬垂性和抗起皱性,触感柔软、凉爽。图5为最终面料照片。

织物抗菌性能(水洗50次以上):金黄色葡萄球菌抑菌率(%)≥90,大肠杆菌抑菌率(%)≥90,白色念珠菌抑菌率(%)≥90。

采用经双层纬三层的多层组织结构,经密为83.6根/cm,纬密为67.6根/cm,同种经纬纱线的搭配,织造出含有“毛毛虫”形抗菌DTY的织物。如图4所示,图中“○”为经纱,其中“○”内数字1~6为表经,“○”内数字Ⅰ~Ⅵ为里经;图片弯曲线条为纬纱,其中图片左侧数字1~6为表纬,数字a~f为中纬,数字Ⅰ~Ⅵ为里纬。图4为组织的一个循环。

抗皱柔软后整理:抗皱柔软后整理:对织物进行化学柔软整理,在织物上施加柔软剂,可以有效的降低纤维和纱线的摩擦系数,从而获得柔软、平滑的手感。再将面料浸入含有复合抗皱整理剂的浸渍液中一定的时间,烘干后将面料置于100~125℃的恒温箱中1~1.5小时进行溶剂巩固,使面料的抗皱性更加的持久。

纺丝主要采用的是异形喷丝孔法,能准确的达到想要的异形效果,且形态稳定。该纤维的特点就是大大增加了纤维的表面积,就是截面的周长,可以大大提高由该纤维所织织物的各项性能,如吸湿性、速干性、蓬松性、染色性、抗起毛起球性、抗污性等各项性能。在此之外,在纺丝中加入氧化锌抗菌母粒,使纤维具有抗菌性能,从而使织物也具有相应的抗菌性能,满足现在人们对织物特殊性能的要求。