一种滑撑疲劳检测设备

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及机械寿命检测领域,尤其涉及一种滑撑疲劳检测设备。

背景技术

目前,我国门窗五金行业正在飞速发展时期,各类生产产家如雨后春笋般出现,同时也造成了门窗五金件在质量上的良莠不齐。所以对门窗五金件的质量检测是非常必要的,而对于平开窗用滑撑来说寿命测试是必不可少的一项检测,它是保证消费者人身财产安全最重要的一道关卡。现阶段,由于滑撑的运动方式为旋转加平移动作,并且各类滑撑开启轨迹均不同,现有的检测设备为了满足开启需求,大多在模拟扇上安装滑轨,采用驱动件正反转带动摇臂在滑轨中往复滑动从而实现模拟扇启闭动作。该检测方式为使模拟扇能够正常开启,导轨的长度需要远远超出模拟扇的尺寸,以提供给摇臂在导轨上足够的滑动行程,这种方式加大了检测设备工作区域的范围且增加了检测设备的安全隐患。

发明内容

本发明的实施例提供了一种滑撑疲劳检测设备,以实现在有限的空间内,完成各类滑撑寿命检测且提高设备的安全性。

本发明提供了一种滑撑疲劳检测设备,其包括:

底座;

驱动件,所述驱动件设于所述底座上;

连杆组件,所述连杆组件包括转盘、连接件和摇臂,所述转盘安装在所述驱动件上,所述摇臂可旋转地安装在所述底座上,所述摇臂还设有可伸缩的第一连接轴,所述连接件连接所述转盘和所述摇臂;

测试模拟框;

测试扇,所述测试扇与所述第一连接轴的一端转动连接且可启闭地设置于所述测试模拟框上,所述测试扇用于装设待测试的滑撑;

其中,所述驱动件驱动所述转盘旋转,通过所述连接件带动所述摇臂进行往复摆动,以使所述第一连接轴进行轴向运动以此带动所述测试扇往复启闭。

在本发明提供的滑撑疲劳检测设备中,所述摇臂包括第一连接段和第二连接段,所述第一连接段的一端与所述第二连接段的一端连接,且连接处形成朝所述测试扇方向的钝角。

在本发明提供的滑撑疲劳检测设备中,所述摇臂还包括直线轴承,所述直线轴承安装在所述第一连接段的内部,所述第一连接轴穿设所述直线轴承且在所述直线轴承中进行轴向运动。

在本发明提供的滑撑疲劳检测设备中,所述连接件包括第二连接轴、连接臂和第三连接轴,所述第二连接轴与所述转盘转动连接,所述第三连接轴与所述第二连接段转动连接,所述连接臂的两端分别连接所述第二连接轴与所述第三连接轴。

在本发明提供的滑撑疲劳检测设备中,所述转盘偏心处设有第一通孔,所述第二连接段远离所述第一连接段的一端设有第二通孔,所述连接臂的两端分别设有第三通孔和第四通孔,所述第一通孔与所述第三通孔相对应,所述第二通孔与所述第四通孔相对应,所述第二连接轴穿过所述第一通孔和所述第三通孔,所述第三连接轴穿过所述第二通孔和第四通孔。

在本发明提供的滑撑疲劳检测设备中,所述摇臂还包括摇臂调节板,所述摇臂调节板安装在所述底座上,所述摇臂调节板上设有朝向所述测试模拟框方向延伸分布的槽型孔,所述摇臂调节板通过所述槽型孔可拆卸地与所述底座连接,以调节所述摇臂与所述测试模拟框之间的距离。

在本发明提供的滑撑疲劳检测设备中,所述滑撑疲劳检测设备还包括感应器和光电片,所述感应器安装在所述摇臂调节板上,所述光电片设置在所述转盘上;

其中,所述转盘转动带动所述光电片旋转以使所述感应器感应所述光电片。

在本发明提供的滑撑疲劳检测设备中,所述滑撑疲劳检测设备还包括紧固件,所述测试扇还包括把手,所述把手通过所述紧固件与所述第一连接轴转动连接。

在本发明提供的滑撑疲劳检测设备中,所述滑撑疲劳检测设备还包括可调底板,所述可调底板位于所述底座的底部,所述可调底板设有沿所述可调底板长宽方向分布的固定孔,所述底座通过所述固定孔可拆卸地与所述可调底板连接,以调节所述底座的安装位置。

在本发明提供的滑撑疲劳检测设备中,所述滑撑疲劳检测设备还包括驱动件调节板,所述驱动件调节板位于所述底座的一侧,所述驱动件调节板设有连接孔,所述连接孔沿垂直于所述测试模拟框的方向延伸设置,所述驱动件调节板通过所述连接孔可拆卸地与所述底座连接,以调节所述驱动件与所述测试模拟框之间的距离。

本发明提供一种滑撑疲劳检测设备,该滑撑疲劳检测设备包括底座、驱动件、连杆组件、测试模拟框和测试扇;驱动件设于底座上;连杆组件包括转盘、连接件和摇臂,转盘安装在驱动件上,摇臂可旋转地安装在底座上,摇臂还设有可伸缩的第一连接轴,连接件连接转盘和摇臂;测试扇与第一连接轴的一端转动连接且可启闭地设置于测试模拟框上,测试扇用于装设待测试的滑撑;其中,驱动件驱动转盘旋转,通过连接件带动摇臂进行往复摆动,以使第一连接轴进行轴向运动以此带动测试扇往复启闭。在原有的设备中需要设置长滑轨,靠驱动件正反转带动摇臂滑动从而实现测试扇的往复启闭,该滑轨占用空间大,且容易造成安全隐患,并且驱动件需要正反转动容易造成损坏,而本申请主要通过驱动件、连杆组件和测试扇之间的连接关系实现测试扇的往复启闭,该设备的占用空间小且结构简单,安全性高,而驱动件不需要正反转所以使用寿命更长。因此本申请的滑撑疲劳检测设备适用多种规格的滑撑寿命检测,其结构轻巧,占用空间小,可根据实际环境,于任意测试空间内安装,且其驱动件运行更平稳,安全性更高,同时操作简单快捷,测试结果更加准确。

附图说明

为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

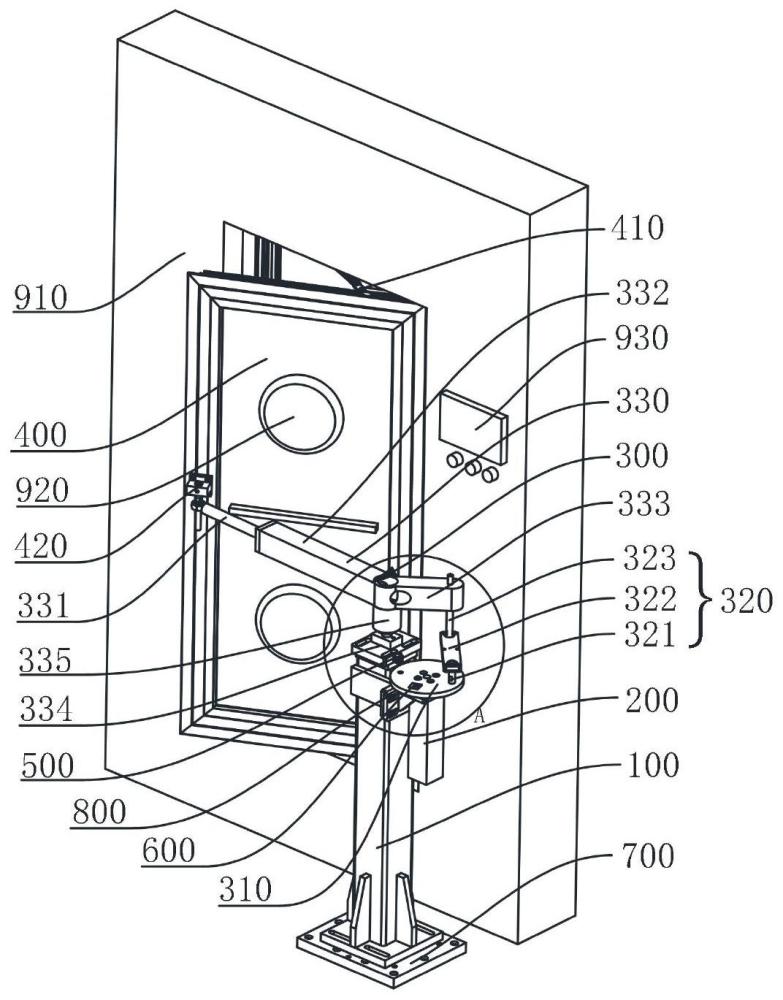

图1为本发明实施例中滑撑疲劳检测设备的正面结构示意图;

图2为本发明实施例中滑撑疲劳检测设备的侧面结构示意图;

图3为本发明实施例图2中A处的放大图;

图4为本发明实施例中滑撑疲劳检测设备的俯视结构示意图;

图5为本发明实施例中滑撑疲劳检测设备的另一侧面结构示意图;

图中各附图标记为:

100、底座;200、驱动件;300、连杆组件;310、转盘;320、连接件;321、第二连接轴;322、连接臂;323、第三连接轴;330、摇臂;331、第一连接轴;332、第一连接段;333、第二连接段;334、摇臂调节板;335、摇臂轴承;400、测试扇;410、滑撑;420、把手;500、感应器;600、光电片;700、可调底板;800、驱动件调节板;910、测试模拟框;920、配重砝码;930、人机界面。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。现结合附图,对本发明的较佳实施例作详细说明。

参照图1至图5,其展示了本发明的滑撑疲劳检测设备的一实施例。该滑撑疲劳检测设备包括底座100、驱动件200、连杆组件300、测试模拟框910和测试扇400;驱动件200设于底座100上;连杆组件300包括转盘310、连接件320和摇臂330,转盘310安装在驱动件200上,摇臂330可旋转地安装在底座100上,摇臂330还设有可伸缩的第一连接轴331,连接件320连接转盘310和摇臂330;测试扇400与第一连接轴331的一端转动连接且可启闭地设置于测试模拟框910上,测试扇400用于装设待测试的滑撑410;其中,驱动件200驱动转盘310旋转,通过连接件320带动摇臂330进行往复摆动,以使第一连接轴331进行轴向运动以带动测试扇400往复启闭。

具体地,滑撑疲劳检测设备还包括测试模拟框910,测试扇400安装在测试模拟框910上,且测试扇400的上下两端设有滑撑410,滑撑410连接测试扇400和测试模拟框910,将滑撑疲劳检测设备安装在测试扇400的外部,通过将滑撑疲劳检测设备里的第一连接轴331连接摇臂330和测试扇400,在驱动件200的驱动下,与驱动件200相连接的转盘310开始转动,连接件320跟着转盘310开始旋转,因此与连接件320连接的摇臂330开始做往复摆动,同时第一连接轴331在摇臂330上进行轴向运动,即第一连接轴331表现出旋转伸缩状态,最终带动测试扇400进行往复启闭,因此滑撑410随着测试扇400开始做往复运动,从而能够测试出滑撑410的使用寿命。该设备的操作简单快捷,且占用空间小,可根据实际环境在任意测试空间内安装,能够模拟人工实际开启方式,同时提高测试的安全性,并且驱动件200无需改变转动方向,能使设备的运行更加平稳,减少驱动件200的负荷,提高驱动件200的使用寿命同时使测试结果更加准确。

在一实施例中,参照图1至图5所示,摇臂330包括第一连接段332和第二连接段333,第一连接段332的一端与第二连接段333的一端连接,且连接处形成朝测试扇400方向的钝角。具体地,将第一连接段332和第二连接段333的夹角设为钝角,在转盘310旋转带动连接件320旋转时,连接件320能够更加平稳地带动摇臂330做往复摆动,并且可以将滑撑疲劳检测设备与测试模拟框910之间的空间利用起来,摇臂330的一端朝靠近测试模拟框910的方向运动,使得滑撑疲劳检测设备的空间利用率更高,节省测试空间,并且第二连接段333朝向滑撑410疲劳检测设备的内部,能够提高滑撑疲劳检测设备的安全性,防止第二连接段333在运动时碰撞到操作者。

在具体实施例中,参照图1至图3所示,摇臂330还包括直线轴承335,直线轴承335安装在第一连接段332内部,第一连接轴331穿设直线轴承335且在直线轴承335中进行轴向运动。具体地,直线轴承335长度小于第一连接轴331,第一连接段332内部具有贯穿第一连接段332的通槽,将直线轴承335安装在通槽中,第一连接轴331穿设直线轴承335,直线轴承335并不与第二连接段333连接,且与第一连接段332和第二连接段333连接的地方具有一定的距离,当驱动件200驱动,摇臂330做往复运动,第一连接轴331在直线轴承335中做轴向运动,以此实现第一连接轴331的伸缩功能,以带动测试扇400做往复摆动。采用直线轴承335能够更方便地实现第一连接轴331的轴向运动,并且使该设备的结构更加紧凑,使其运行更加平稳,同时也提高了该设备的使用寿命。

在一实施例中,参照图3所示,连接件320包括第二连接轴321、连接臂322和第三连接轴323,第二连接轴321与转盘310转动连接,第三连接轴323与第二连接段333转动连接,连接臂322的两端分别连接第二连接轴321与第三连接轴323。具体地,由于摇臂330的第一连接段332与第二连接段333的夹角为钝角,且第二连接段333的一端突出于转盘310的同一竖直平面,因此为了连接转盘310和摇臂330,连接臂322的一端也要突出于转盘310的同一竖直平面,且连接臂322与转盘310、摇臂330平行,第二连接轴321和第三连接轴323分别与转盘310、连接臂322、摇臂330垂直,第二连接轴321转动连接在转盘310的边缘,随着转盘310的旋转而旋转,同时,由于第二连接轴321与连接臂322的一端旋转连接,第三连接轴323与连接臂322的另一端转动连接,第三连接轴323与第二连接段321转动连接,因此第二连接轴321通过连接臂322带动第三连接轴323做往复运动,以此带动摇臂330做往复摆动。此连接结构简单,成本低,且连接件320运用起竖直空间,可以降低设备对空间的要求,以此适用于多种实际场景,结构轻巧,便于维修安装。

在具体实施例中,参照图2和图3所示,转盘310偏心处设有第一通孔,第二连接段333远离第一连接段332的一端设有第二通孔,连接臂322的两端分别设有第三通孔和第四通孔,第一通孔与第三通孔相对应,第二通孔与第四通孔相对应,第二连接轴321穿过第一通孔和第三通孔,第三连接轴323穿过第二通孔和第四通孔。具体地,通过设置第一通孔、第二通孔、第三通孔和第四通孔,实现转盘310、连接件320、摇臂330的连接,且由于第二连接轴321和第三连接轴323分别与转盘310和第二连接段333是转动连接的,因此第二连接轴321与第一通孔、第三通孔的连接、第三连接轴323与第二通孔、第四通孔的连接均通过轴承连接,且第一通孔与第三通孔相对应,使得第二连接轴321与转盘310和连接臂322垂直,第二通孔与第四通孔相对应,使得第三连接轴323与连接臂322和第二连接段333垂直,且第一通孔设置在转盘310的偏心处,即设置在转盘310的边缘处,通过连接件320以实现摇臂330的往复摆动。因此,该连接件的结构能够轻易带动摇臂330进行往复摆动,减少了设备的占用空间,降低了设备的生产成本,且在转盘310在旋转时,能更加平稳、灵活的带动连接件320运动以此带动摇臂330往复摆动。

在一实施例中,参照图1至图4所示,摇臂330还包括摇臂调节板334,摇臂调节板334安装在底座100上,摇臂调节板334上设有朝向测试模拟框910方向延伸分布的槽型孔,摇臂调节板334通过槽型孔可拆卸地与底座100连接,以调节摇臂330与测试模拟框910之间的距离。具体地,摇臂330还包括摇臂轴承335,摇臂轴承335安装在摇臂调节板334上且位于第一连接段332和第二连接段333的连接处的底部,用于支持摇臂330的旋转,摇臂调节板334与底座100的顶端连接,摇臂调节板334设有槽型孔,摇臂调节板334通过紧固螺丝与底座100连接,用户可通过松动紧固螺丝后便可调整摇臂330的横向位置,即调节摇臂330与测试模拟框910之间的距离,该操作简单,能够使该设备适用于更多的场景中,提高了滑撑疲劳检测设备的适用性;在上述实施例中提到摇臂330跟随连接件320进行往复摆动,因此摇臂330需要设置为灵活转动的结构,而摇臂轴承335能够使摇臂330进行自由转动,使设备运转更加流畅平稳。

在具体实施例中,参照图1至图4所示,滑撑疲劳检测设备还包括感应器500和光电片600,感应器500安装在摇臂调节板334上,光电片600设置在转盘310上;其中,转盘310转动带动光电片600旋转以使经过感应器500感应光电片600。具体地,感应器500安装在摇臂调节板334靠近转盘310的一侧面上,感应器500的中部朝摇臂调节板334的方向凹陷形成凹槽,光电片600安装在转盘310的边缘处,光电片600整体呈“Z”字形,随着转盘310的旋转,光电片600最上端会经过感应器500的凹槽,感应器500对检测过程进行计数。转盘310旋转一周测试扇400可进行一个测试循环,并且通过感应器500感应光电片600划过进行一次计数。同时,滑撑疲劳检测设备还设有人机界面930,使用PLC进行控制,操作员可以通过设置感应器500计数间隔频率使检测发生故障时及时停机报警,即本设备还拥有保护程序,原理为通过设置感应器500计数间隔频率,来控制检测异常时设备停机报警。如驱动件200带动转盘310旋转一周时间为15秒,操作员可设置计数间隔频率为17秒,当光电片600在17秒时间内未经过感应器500时,说明检测过程已发生故障,设备将会自动停机报警。本申请通过感应器500和光电片600的结合方式,使设备的检测准确性大大提高了,还可控制检测速度、开启角度与检测次数,并且能够实现发生故障时进行停机报警,增加了设备的安全性。

在一实施例中,滑撑疲劳检测设备还包括紧固件,测试扇400还包括把手420,把手420通过紧固件与第一连接轴331转动连接。具体地,第一连接轴331与把手420的连接方式有多种,本实施例提供一种连接方式,即通过紧固件对第一连接轴331和把手420进行连接,紧固件可以为螺丝。一方面,该连接结构简单,成本低;另一方面,该操作简单,在测试完成后,操作人员只需松开把手420与第一连接轴331的螺丝,即可断开第一连接轴331与测试扇400的连接,方便对滑撑410进行点检、拆卸等下一步工作。

在具体实施例中,参照图1至图4所示,滑撑疲劳检测设备还包括可调底板700,可调底板700位于底座100的底部,可调底板700设有沿可调底板700长宽方向分布的固定孔,底座100通过固定孔可拆卸地与可调底板700连接,以调节底座100的安装位置。具体地,可调底板700通过螺丝与底座100的底端连接,通过可调底板700,用户可以调整滑撑疲劳检测设备整体的横向位置,方便用户的调整操作,用户可根据实际环境,于任意测试空间安装设备,且调整时更加准确,能够更高效率的运行设备。

在一实施例中,滑撑疲劳检测设备还包括驱动件调节板800,驱动件调节板800位于底座100的一侧,驱动件调节板800设有连接孔,连接孔沿垂直于测试模拟框910的方向延伸设置,驱动件调节板800通过连接孔可拆卸地与底座100连接,以调节驱动件200与测试模拟框910之间的距离。具体地,驱动件200通过驱动件调节板800与底座100侧面连接,用户可通过调节驱动件调节板800进而调整驱动件200与测试模拟框910之间的距离,该调节过程简单,能使滑撑疲劳检测设备在不改动其他零件结构的情况下,对驱动件200进行拆卸调整,适用性更高。

在具体实施例中,如图1至图4所示,滑撑疲劳检测设备还包括模拟洞口,滑撑410安装在位于模拟洞口中的测试模拟框910和测试扇400中,模拟洞口可根据测试需求及实际环境搭建框架,便于在多种环境下对不同的滑撑410进行检测;同时测试扇400还包括配重砝码920,配重砝码920位于测试扇400的中部,操作人员可根据测试要求安装配重砝码920的个数,进而对滑撑410寿命进一步检测。此结构简单,节省了更多的空间。

本实施例还提供一种滑撑410寿命检测方法,该方法包括:将待测试滑撑410安装在测试扇400上,将第一连接轴331通过螺丝连接到测试扇400的把手420上,在人机界面930设置好反复启闭次数与反复启闭频率后即可开始测试。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。