一种前减支撑结构、减震塔连接总成及其安装方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及车身领域,具体来说是一种前减支撑结构、减震塔连接总成及其安装方法。

背景技术

随着现在人们生活节奏的提高以及科技的不断发展,人们对出行的要求也越来越高,汽车已成为人们出行必不可少的工具。

在今天的社会中,伴随着我国汽车行业的发展竞争及消费者的消费诉求的提升,汽车的舒适性首当其冲的成为了消费者关注的重点。

当下车辆的NVH问题是国际汽车行业上下最为关注的问题之一。因为有统计资料显示,在消费者的诉求中,约有1/3的车辆故障与车辆的NVH问题有关系,而各大车企有近20%的研发费用消耗在了解决NVH问题上。

也就是说,除了与用户体验有直接关系以外,NVH还与车辆的质量有关。

所以,NVH也变成了一个可以衡量汽车制造水平的关键指标,这就要求汽车生产商必须在车辆的NVH性能方面做足够的性能提升。

当前,纯电动汽车由于动力系统和辅助系统的改变导致整车总布置、载荷分布以及整车形式动力学性能变化,因此必须对整车车身结构和底盘系统进行系统的改进设计。

汽车的前减作为重要的底盘件,它为车辆悬架提供结构支撑、支撑弹簧、并使轮胎保持在定向位置,用于连接悬挂系统和车身。

另外,它分担了大部分车辆悬架承受的侧载重。

汽车在行驶过程中,路面的冲击振动通过轮胎传递给悬挂系统,经过悬架系统的衰减后,通过减振器与车身连接处传递到车身地板上,车身地板受到这些橡胶衬套连接点传递来的激励后,地板产生振动,这些地板振动又会导致座椅,方向盘产生振动,这样乘客就会感受到。

因此前减振器与车身连接点附近地板的振动是噪声控制的最重要的目标之一。

如果此区域结构刚度不足,会导致副车架安装点到车内的传递函数过高,使得敏感度增加,影响车辆的NVH性能,也直接影响影响驾乘舒适性、操控性、车辆控制、刹车、转向、车轮定位和其他悬架的磨损。

因此,前减安装点结构的好坏直接影响着该区域的局部动刚度,进而影响着经由前减安装点向车身的振动噪声传递性能,最终影响着整车的NVH性能。

所以为了改善上述问题,就需要对现有前减安装点周边结构进行优化设计。

发明内容

本发明的目的是提供一种可以提高前减安装点结构强度的前减支撑结构。

为了实现上述目的,本发明采用的技术方案为:

一种前减支撑结构,包括支撑梁;所述支撑梁一端连接在减震塔上,另一端连接在纵梁上。

所述支撑梁通过搭接支架连接在减震塔上;所述搭接支架包括支架本体,所述支架本体通过焊接翻边与连接横梁相连接。

所述支撑梁包括支撑柱,所述支撑柱两端设有连接板;所述连接板上设有固定孔;所述连接板通过避让弧形板与支撑柱相连接。

所述支架本体上设有定位销轴。

一种减震塔连接总成,包括减震塔连接结构,所述减震塔连接结构两端分别搭接在车身两侧的减震塔上;所述减震塔连接结构包括连接横梁,所述连接横梁两端分别连接在车身两侧的减震塔上;所述连接横梁与车身纵梁之间设有所述前减支撑结构。

所述连接横梁分别通过连接机构与相邻减震塔相连接;所述连接机构包括搭接板,所述连接横梁通过搭接板与减震塔相连接;所述搭接板上设有连接孔。

所述搭接板包括连接在连接横梁端部的上钣金件和下钣金件,所述上钣金件和下钣金件相对分布在连接横梁两端;所述上钣金件和下钣金件之间呈间隔分布,上钣金件和下钣金件贴合在连接横梁两侧,所述上钣金件与下钣金件之间设有支撑部,所述支撑部包括设置在上钣金件与下钣金件之间的支撑柱销。

所述上钣金件包括上基板,所述上基板两侧设有上层翻边,所述下钣金件包括下基板,所述下基板两侧设有下层翻边,所述上层翻边与下层翻边相互贴合布置。

所述搭接板上设有定位柱销;所述连接横梁包括上横梁和下横梁,所述上横梁与下横梁相对布置。

一种所述减震塔连接总成的安装方法,所述安装方法包括如下步骤:

步骤1:选取设定数量的前减支撑结构以及减震塔连接结构;

步骤2:步骤1完成后,把前减支撑结构中的搭接支架焊接在减震塔连接结构中的搭接板上;

步骤3:步骤2完成后,把焊接有搭接支架的减震塔连接结构两端分别连接在车身两侧对应的减震塔上;

步骤4:步骤3完成后,再把每个前减支撑结构中的支撑梁一端连接在对应的搭接支架上,另一端连接在对应的纵梁盖板上;

步骤5:步骤4完成后,一个减震塔连接总成的装配完成。

本发明的优点在于:

本发明公开了一种前减支撑结构;本发明通过前减支撑结构的设置,能够提供足够的强度和刚度支撑前舱,从而提高该结构处的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声水平,有效提升白车身扭转刚度。

附图说明

下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

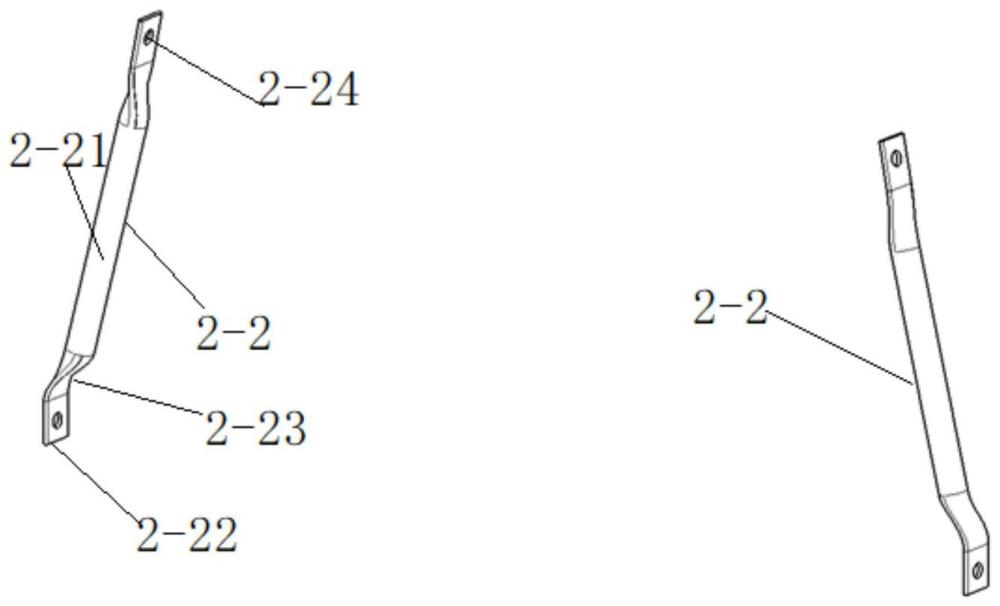

图1为本发明中支撑梁的结构示意图。

图2为本发明中一种减震塔连接总成的结构示意图。

图3为本发明中前减支撑结构与减震塔连接时的第一视角结构示意图。

图4为本发明中前减支撑结构与减震塔连接时的第二视角结构示意图。

图5为本发明中前减支撑结构与减震塔连接时的第三视角结构示意图。

图6为本发明中前减支撑结构与减震塔连接时的第四视角结构示意图。

图7为本发明中减震塔连接结构的结构示意图。

图8为本发明中减震塔连接结构的俯视图。

图9为本发明中减震塔连接结构与减震塔连接时的结构示意图。

图10为本发明中减震塔连接结构使用时的结构示意图。

上述图中的标记均为:

1-2、连接横梁,1、上横梁,2、下横梁,3、右搭接上钣金件,4、右搭接下钣金件,5、左搭接上钣金件,6、左搭接下钣金件,7、支撑柱销,8、热泵热管理模块安装支架,9、热泵热管理模块安装孔,10、膨胀箱安装孔,11、电加热器安装孔,12、焊缝孔,13、第一螺栓,14、连接孔,15、进风风道安装孔,16、焊点,17、减震塔,19定位柱销;

2-1、前减支撑结构,2-2、支撑梁,2-3、搭接支架,2-4、第二螺栓,2-5、定位销轴,2-6、车身纵梁,2-7、纵梁盖板。

具体实施方式

下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

一种前减支撑结构,包括支撑梁2-2;所述支撑梁2-2一端连接在减震塔17上,另一端连接在纵梁上;本发明公开的前减支撑结构2-1主要是用于增加减震塔17周边区域的结构强度,同时本发明公开的前减支撑结构2-1主要包括支撑梁2-2,整体结构较为简单,并且在后续使用时安装方便。

简而言之,本发明公开的汽车减震塔17支撑结构设计布局合理,工艺合理,制造方便,适合大批量生产,最大限度地降低重量、生产成本;同时,本发明的减震塔17支撑结构,能够提供足够的强度和刚度支撑前舱,从而提高该结构处的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声水平,有效提升白车身扭转刚度;并且本发明的结构设计可靠,力传递路径合理,不仅能满足NVH、强度、疲劳等性能、还能满足布置、工艺等的要求,提升顾客对整车的噪声性能和振动性能的满意度。

进一步的,在本发明中所述支撑梁2-2通过搭接支架2-3连接在减震塔17上;搭接支架2-3的设置,起到了很好的桥接作用,方便了支撑梁2-2后续与减震塔17之间的连接,当然在具体实施时,搭接支架2-3并不是直接连接在减震塔17上,而是连接在前减震塔连接结构上的;但是本发明设置搭接支架2-3的目的是方便支撑梁2-2的后续装配,同时方便对支撑梁2-2的位置进行限定。

进一步的,在本发明中所述支撑梁2-2包括支撑柱2-21,所述支撑柱2-21两端设有连接板2-22;所述连接板2-22上设有固定孔2-24;支撑柱2-21为主要支撑结构,起到主要承载作用,另外,在本发明中支撑柱2-21端部设有连接板2-22,连接板2-22起到很好的桥接作用,方便支撑梁2-2与相邻部件之间的连接,同时在连接板2-22上设有固定孔2-24,后续方便通过螺栓2-4穿过固定孔2-24与对应相邻部件相连接,方便支撑梁2-2与相邻部件之间的连接。

进一步的,在本发明中所述连接板2-22通过避让弧形板2-23与支撑柱2-21相连接;本发明避让弧形板2-23呈弧形设计,起到很好的避让作用,避免支撑梁2-2与相邻部件安装时发生干涉。

进一步的,在本发明中所述搭接支架2-3包括支架本体2-31,所述支架本体2-31通过焊接翻边2-32与连接横梁1-2相连接;本发明支架本体2-31起到很好的支撑连接作用,方便后续与支撑梁2-2之间的后续连接,另外,在本发明支架本体2-31周边设有焊接翻边2-32,焊接翻边2-32的设置,方便了支架本体2-31与相邻部件之间的连接。

进一步的,在本发明中所述支架本体2-31上设有定位销轴2-5;在本发明中定位销轴2-5的设置,起到很好的定位作用,很好的保证了限定了支撑梁2-2与支架本体2-31的相对位置,继而更好的保证了支撑梁2-2与支架本体2-31相互连接的准确性。

一种减震塔连接总成,包括减震塔连接结构,所述减震塔连接结构两端分别搭接在车身两侧的减震塔17上;所述减震塔连接结构包括连接横梁1-2,所述连接横梁1-2两端分别连接在车身两侧的减震塔17上;所述连接横梁1-2与车身纵梁2-6之间设有所述前减支撑结构2-1;本发明通过减震塔连接结构主要是实现车身两侧减震塔17之间的连接,这里减震塔连接总成主要为前减震塔连接总成。

在本发明中减震塔连接结构主要包括连接横梁1-2,连接横梁1-2两端搭接在减震塔17上,起到很好的桥接连接作用,更好的保证了整车的整体强度和刚度。

另外,在本发明中所述连接横梁1-2与车身纵梁2-6之间设有所述前减支撑结构2-1;在本发明中连接横梁1-2两端分别通过一个前减支撑结构2-1与相邻车身纵梁2-6相连接;换言之,就是,在本发明中减震塔连接总成主要包括两个前减支撑结构2-1,两个前减支撑结构2-1分布在车身两侧,起到很好的侧向支撑作用,更好的保证了减震塔连接总成的整体结构强度。

另外,在实际布置时,要求前减支撑结构2-1整体呈倾斜布置,这样的设置,使得连接横梁1-2、前减支撑结构2-1、车身纵梁2-6以及减震塔17组成一个类似三角形结构,很好的保证了减震塔连接总成整体结构的稳定性,最终保证连接横梁1-2与减震塔17之间连接的强度和稳定性;能够提供足够的强度和刚度支撑前舱,从而提高该结构处的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声水平,有效提升白车身扭转刚度;并且本发明的结构设计可靠,力传递路径合理,不仅能满足NVH、强度、疲劳等性能、还能满足布置、工艺等的要求,提升顾客对整车的噪声性能和振动性能的满意度。

进一步的,在本发明中所述连接横梁1-2分别通过连接机构与相邻减震塔17相连接;所述连接机构包括搭接板3-7,所述连接横梁1-2通过搭接板3-7与减震塔17相连接;所述搭接板3-7上设有连接孔14;本发明通过连接机构的设置,方便了连接横梁1-2与相邻减震塔17之间的连接,另外,在本发明中连接机构主要包括搭接板3-7,搭接板3-7一端连接在连接横梁1-2上,另一端连接减震塔17上,通过上述设计,方便了连接横梁1-2与减震塔17之间的连接,同时,在搭接板3-7上设有连接孔14,连接孔14起到连接固定作用,方便了搭接板3-7与减震塔17之间的连接固定。

进一步的,在本发明中所述搭接板3-7包括连接在连接横梁1-2端部的上钣金件3-72和下钣金件3-71,所述上钣金件3-72和下钣金件3-71相对分布在连接横梁1-2两端;本发明通过上述设计,使得搭接板3-7与连接横梁1-2具有两个侧面的贴合区域,更好的保证了搭接板3-7与连接横梁1-2的贴合面积,从而能够更好的保证搭接板3-7与连接横梁1-2之间连接的稳定性。

进一步的,在本发明中所述上钣金件3-72和下钣金件3-71之间呈间隔分布,上钣金件3-72和下钣金件3-71贴合在连接横梁1-2两侧,通过上述设计,上钣金件3-72和下钣金件3-71之间形成一个间隙,后续连接时,连接横梁1-2可以插入上述间隙内;方便了连接横梁1-2与搭接板3-7之间的连接,不仅可以保证连接横梁1-2与搭接板3-7之间的连接,还能使得两者具有相互定位能力,保证连接横梁1-2与搭接板3-7安装时相对位置的准确性。

另外,在本发明中所述上钣金件3-72与下钣金件3-71之间设有支撑部,所述支撑部包括设置在上钣金件3-72与下钣金件3-71之间的支撑柱销7;支撑部的设置,主要是起到支撑作用,目的还是保证搭接板3-7的整体结构强度,同时方便后续对应单体孔的穿接设置,保证后续与减震塔17连接后连接处的强度和稳定性。

进一步的,在本发明中所述上钣金件3-72包括上基板,所述上基板两侧设有上层翻边,所述下钣金件3-71包括下基板,所述下基板两侧设有下层翻边,所述上层翻边与下层翻边相互贴合布置;在实际布置时,上基板与下基板贴合在连接横梁1-2侧面上,上层翻边与下层翻边相互贴合,用于实现上钣金件3-72与下钣金件3-71之间的连接;另外,上钣金件3-72与下钣金件3-71相互挤压固定在连接横梁1-2上,保证了连接横梁1-2与搭接板3-7之间的连接稳定性。

同时,在本发明中所述上层翻边通过上桥接弧板与上基板相连接;所述下层翻边通过下桥接弧板与下基板相连接;在本发明中上桥接弧板和下桥接弧板起到桥接作用,方便上层翻边与上基板以及下层翻边与下基板的错位分布,方便上钣金件3-72与下钣金件3-71和连接横梁1-2间的相互限位;同时,在本发明中所述上钣金件3-72与下钣金件3-71竖直截面呈几字型结构;这样的设置,使得上钣金件3-72下侧具有一个凹槽结构,后续连接时上钣金件3-72相当于卡接在连接横梁1-2上,起到很好的限位定位作用,更好的实现上钣金件3-72与连接横梁1-2之间的连接。

进一步的,在本发明中所述连接孔14包括多个单体孔,至少有一个单体孔贯穿上钣金件3-72、下钣金件3-71以及支撑柱销7设置;每个单体孔都是一处连接点,方便搭接板3-7与减震塔17之间的连接;而要求一个单体孔贯穿上钣金件3-72、下钣金件3-71以及支撑柱销7设置;使得支撑柱2-21具有很好的导向定位作用,不仅方便了搭接板3-7与减震塔17连接处的结构强度;还方便了螺栓13更好的穿过搭接板3-7实现搭接板3-7与减震塔17之间的连接;同时通过上述设计,使得支撑柱销上的单体孔起到很好的穿接定位作用,方便后续其他单体孔内螺栓的穿接固定。

因为本发明搭接板3-7是由上钣金件3-72和下钣金件3-71组成,并且上钣金件3-72与下钣金件3-71呈间隔分布;如果中间不具有支撑柱2-21,螺栓13穿过搭接板3-7时,螺栓13倾斜时会与上钣金件3-72或下钣金件3-71发生安装干涉,不利于提高装配效率。

另外,在实际布置时,减震塔连接结构与减震塔17相连接,要求先使用螺栓穿过设置在支撑柱2-21销上的单体孔,基于这样的设置,可以实现减震塔连接结构与减震塔17间的相互定位,更好的保证减震塔连接结构与减震塔17安装的准确性以及稳定性,避免减震塔连接结构与减震塔17安装时,减震塔连接结构与减震塔17发生时发生安装偏转。

在实际使用时,可以设置多个支撑柱销,也就是一个单体孔对应一个支撑柱销,这样的设置,可以更好的方便螺栓的穿接,减少安装时干涉问题的存在。

进一步的,在本发明中所述搭接板3-7上设有定位柱销19;定位柱销19为一个纵向柱销结构,在后续使用时,搭接板3-7通过定位柱销19插接在减震塔17上,实现减震塔连接结构与对应减震塔17之间的安装定位,方便实现减震塔连接结构与减震塔17间的安装定位。

进一步的,在本发明中所述连接横梁1-2包括上横梁1和下横梁2,所述上横梁1与下横梁2相对布置;通过这样的布置方式,方便了连接横梁1-2的拼装焊接,进而实现连接横梁1-2的组装操作。

一种所述减震塔连接总成的安装方法,所述安装方法包括如下步骤:

步骤1:选取设定数量的前减支撑结构2-1以及减震塔连接结构;

步骤2:步骤1完成后,把前减支撑结构2-1中的搭接支架2-3焊接在减震塔连接结构中的搭接板3-7上;

步骤3:步骤2完成后,把焊接有搭接支架2-3的减震塔连接结构两端分别连接在车身两侧对应的减震塔17上;

步骤4:步骤3完成后,再把每个前减支撑结构2-1中的支撑梁2-2一端连接在对应的搭接支架2-3上,另一端连接在对应的纵梁盖板2-7上;

步骤5:步骤4完成后,一个减震塔连接总成的装配完成。

本发明通过上述安装方法,方便了减震塔连接总成在车身两侧减震塔17上的安装使用。

在安装定位时,要求所述支撑梁端部抵压在定位销轴2-5上,通过定位销轴2-5的设置;可以保证对支撑梁的纵向限位,避免支撑梁相对与搭接支架发生滑动。

在实际安装时,支撑梁抵压在定位销轴上,起到很好的标定作用,方便了支撑梁安装位置的准确性,同时优化的方案可以是在支撑梁端部设有弧形槽,支撑梁通过弧形槽卡接在定位销轴上,继而起到更好的定位和限位作用。

具体:

本发明公开了一种减震塔连接总成,本发明公开的减震塔连接总成主要包括前减支撑结构2-1和减震塔连接结构;在实际使用时,一般设置两个前减支撑结构2-1,分布在车身两侧,参阅附图。

另外,本发明公开的减震塔连接总成主要是用于车身两侧减震塔17之间的连接。

在本发明中前减震塔连接结构,主要包括连接横梁1-2,连接横梁1-2包括连接上横梁1,连接下横梁2;同时,上述减震塔连接结构还包括搭接板3-7,搭接板3-7包括上钣金件3-72和下钣金件,根据使用位置的不同,上钣金板还包括左搭接上钣金件5和右搭接上钣金件3,下钣金件3-71还包括左搭接下钣金件6和右搭接下钣金件4;如附图所示。

同时为了保证搭接板3-7的强度,在本发明中上钣金件3-72和下钣金件3-71之间设有支撑柱销7。

同时在连接横梁1-2上还设有热泵热管理模块安装支架8,热泵热管理模块安装孔9,膨胀箱安装孔10,电加热器安装孔11、进风风道安装孔15;设置上述安装孔的目的是方便连接横梁1-2与相邻部件间的连接。

另外,在本发明中上钣金件3-72和下钣金件3-71分别通过焊接的方式与连接横梁1-2相连接,上钣金件3-72和下钣金件3-71边缘处也通过焊接的方式相连接。

具体,上钣金件3-72和下钣金件3-71分别通过焊缝孔12与连接横梁1-2相连接。

具体,在本发明中连接横梁1-2包括上横梁1和下横梁2两块结构,基于这样的设计,简化模具开模,通过焊缝连接,形成封闭截面,以增加连接刚度和强度。

连接上横梁1、连接下横梁2与右搭接上钣金件3、右搭接下钣金件4、左搭接上钣金件5、左搭接下钣金件6通过上下表面及侧边焊缝连接;右搭接上钣金件3、右搭接下钣金件4之间通过焊点16共十个焊点16连接,左搭接上钣金件5、左搭接下钣金件6之间通过焊点16共十个焊点连接;形成一个整体主体结构。

在本发明中要去,减震塔连接结构的安装高度与减震器安装点保持平齐,且横梁截面要保持连续;因此,右搭接上钣金件3、右搭接下钣金件4之间有空腔截面,螺栓13穿过支撑柱销7连接右搭接上钣金件3、右搭接下钣金件4、右铸铝减震塔17。

左搭接上钣金件5、左搭接下钣金件6之间有空腔截面,螺栓13穿过支撑柱销7连接左搭接上钣金件5、左搭接下钣金件6、左铸铝减震塔17。

支撑柱销7可以有效支撑横梁Z向,加强横梁的刚度,利于力的传递。

同时,在本发明中上述连接结构是与铸铝减震塔17搭接的重要连接点,是力传递关键路径,右铸铝减震塔17三个搭接孔通过螺栓与横梁连接结构上的连接孔14贯通连接;左铸铝减震塔17三个搭接孔通过螺栓与左搭接上钣金件5、左搭接下钣金件6的连接孔14贯通连接。整个连接结构通过导向销在总装工装定位,精确装配到右铸铝减震塔17,左铸铝减震塔17。

所述连接结构上,设有热泵热管理模块安装孔,膨胀箱安装孔,电加热器安装孔,进风风道安装孔,用于安装新能源车重要零部件。

这种横梁结构可以有效支撑左右减震塔17,增加减震塔17处的动刚度和强度,同时提升白车身扭转刚度;从而抑制副车架此连接点振动,以此来降低传递到车身内振动,改善NVH性能。另外,可用于新能源车安装热管理系统模块等零部件,最大限度地优化空间布置。

在本发明中连接上横梁1与连接下横梁2两块结构,后续连接时,上横梁1与下横梁2通过焊接的方式相连接,形成封闭截面,可以增加连接横梁1-2的刚度和强度。

连接横梁1-2同时与右搭接上钣金件3、右搭接下钣金件4、左搭接上钣金件5、左搭接下钣金件6搭接处通过焊缝连接。

本发明公开的减震塔连接结构具有以下优点:

本发明公开的汽车减震塔连接结构设计布局合理,工艺合理,制造方便,适合大批量生产,最大限度地降低重量、生产成本。

本发明的减震塔连接结构,能够提供足够的强度和刚度支撑前舱,从而提高该结构处的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声,有效提升白车身扭转刚度。

本发明的横梁连接结构可用于新能源车安装热管理系统模块,最大限度地优化空间布置。

同时,本发明的结构设计可靠,力传递路径合理,不仅能满足NVH、强度、疲劳等性能、还能满足布置、工艺等的要求,提升顾客对整车的噪声性能和振动性能的满意度。

在本发明中前减支撑结构2-1主要包括支撑梁2-2,支撑梁2-2通过搭接支架2-3与上述减震塔连接结构相连接。

每个前减支撑结构2-1连接在减震塔连接结构一端,同时,本发明前减支撑结构2-1中的搭接支架2-3因为使用位置的不同。

本发明搭接支架2-3分为左搭接支架2-3和右搭接支架2-3;支撑梁2-2因为使用位置的不同,分为左支撑梁2-2和右支撑梁2-2;左支撑梁2-2通过左搭接支架2-3与减震塔连接结构左端相连接;右支撑梁2-2通过右搭接支架2-3与减震塔连接结构右端相连接;同时左支撑梁2-2另一端连接在左车身纵梁2-6上,右支撑梁2-2另一端连接在右车身纵梁2-6上;基于上述设计,极大的为前舱提供足够的强度和刚度;从而提高整车前舱的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声水平,有效提升白车身扭转刚度。

另外,在本发明中搭接支架2-3与减震塔连接结构中的搭接板3-7通过焊点连接,优化安装空间、简化安装工艺。

同时,在本发明中搭接支架2-3通过螺栓与对应支撑梁2-2相连接;具体连接时;热泵上横梁1左支撑梁2-2上端与上横梁1左搭接支架2-3通过螺栓连接,同时热泵上横梁1左支撑梁2-2下端与左前纵梁盖板2-7通过螺栓连接;热泵上横梁1右支撑梁2-2上端与上横梁1右搭接支架2-3通过螺栓连接,同时热泵上横梁1右支撑梁2-2下端与右前纵梁盖板2-7通过螺栓连接;方便了两个前减支撑结构2-1在车身上的布置。

另外,在搭接支架2-3上设有定位柱销19;定位柱销19用于搭接支架2-3与支撑梁2-2装配时的安装定位。

车身两侧减震塔17与左支撑梁2-2、右支撑梁2-2形成三角支撑结构,这种支撑结构可以有效支撑左右减震塔17,增加减震塔17处的动刚度和强度,同时提升白车身扭转刚度;从而抑制副车架此连接点振动,以此来降低传递到车身内振动,改善NVH性能。

换言之,就是本发明公开的减震塔连接总成:

本发明的减震塔连接总成设计布局合理,工艺合理,制造方便,适合大批量生产,最大限度地降低重量、生产成本。

本发明的减震塔连接总成,能够提供足够的强度和刚度支撑前舱,从而提高该结构处的局部刚度,降低了由于该区域刚度不足所导致的车内的噪声水平,有效提升白车身扭转刚度。

同时,本发明的结构设计可靠,力传递路径合理,不仅能满足NVH、强度、疲劳等性能、还能满足布置、工艺等的要求,提升顾客对整车的噪声性能和振动性能的满意度。

显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。