一种海岛丝面料及其制备方法

文献发布时间:2024-01-17 01:16:56

技术领域

本申请涉及化学纤维领域,更具体地说,它涉及一种海岛丝面料及其制备方法。

背景技术

海岛纤维是将一种聚合物分散于另一中聚合物中,在纤维截面中分散相呈“岛”状态,而母体则相当于“海”,从纤维的横截面看是一种成分以微细而分散的状态被另一种成分包围着,好像海中有许多岛屿。海岛纤维具有高覆盖性、手感柔软、穿着舒适、织物光泽柔和等特性。

公告号为CN203007709U的中国专利公开了一种涤纶面料,涤纶面料为热压面料,在涤纶面料上至少局部分布有烫金定型形成的褶皱,且涤纶面料的一面褶皱上局部具有烫金层,制作简单,且持久耐用。

针对上述中的相关技术,发明人认为该面料具有一定的褶皱,使用者在穿着时舒适感较低,故有待改善。

发明内容

为了提升衣服穿着后的舒适程度,本申请提供一种海岛丝面料及其制备方法。

第一方面,本申请提供的一种海岛丝面料采用如下的技术方案:

一种海岛丝面料,包括海岛丝面料本体,所述海岛丝面料本体包括复合纱线和海岛丝纤维,所述复合纱线与海岛丝纤维编制而成得到海岛丝面料本体,所述复合纱线为经线,所述海岛丝纤维为纬线。

通过采用上述技术方案,一方面,海岛丝面料具有高覆盖性,随着纤维纤度的降低,直径变细,单位重量纤维的表面积增加,海岛丝纤维的覆盖能力增加,吸湿性性大幅改善;另一方面,由于海岛丝纤维超细,使得海岛丝纤维更加柔软,织成面料后,可产生毛细管的芯吸作用,使得面料吸附更多的水分,并可将这些水分移至面料的表面,并使水分蒸发,人们在穿着该面料制成的服饰时会有手感柔软,穿着舒适的效果;两方结合,可有效提升面料的垂感与舒适度,从而提升了人们在穿着该面料制成衣物的舒适度。

可选的,所述复合纱线包括涤纶纤维与腈纶纤维,所述腈纶纤维与涤纶纤维相互捻合以制成复合纱线。

通过采用上述技术方案,涤纶纤维具有模量高、强度高、弹性高、良好的保形性和耐热性等优点,腈纶纤维具有弹性较优且质量较轻的特点,二者结合可有效提升面料的综合性能。

可选的,所述复合纱线还包括聚乙烯醇缩醛纤维,所述聚乙烯醇缩醛纤维与涤纶纤维和腈纶纤维相互捻合以制成复合纱线。

通过采用上述技术方案,聚乙烯醇缩醛纤维具有耐磨、柔软、保暖等特点,尤其吸湿性较优,在复合纱线中添加聚乙烯醇缩醛纤维,可有效提升面料的吸湿性。

第二方面,本申请还提供一种海岛丝面料的制备方法,包括如下步骤:

S1、选择海岛丝纤维和复合纱线作为纺织纤维;

S2、对纺海岛丝纤维和复合纱线中的杂质、疵点及短纤维进行清除;

S3、对和复合纱线进行混纺处理,得到混纺纤维条;

S4、对海岛丝纤维和混纺纤维条按照工艺要求进行整经处理;

S5、保持海岛丝纤维与混纺纤维条的张力均匀恒定,并对海岛丝纤维与混纺纤维条进行上桨;吸桨后,对海岛丝纤维与混纺纤维条进行烘干超处理;

S6、以混纺纤维条为经纱,海岛丝纤维为纬纱,按照工艺要求进行编织并得到胚布;

S7、对坯布包边处理,随后对坯布进行退浆处理,并经过磨毛去除坯布表面的绒毛;对胚布进行疵点、破损、密路和门幅检验,最终通过漂白与丝光处理;

S8、对上述处理后的坯布进行染色;

S9、对染色后的坯布进行烘干热定型,并测试坯布的色牢度,同时检查染色后坯布的布面品质,随后定型整理,得到成品布料;

S10、对成品布料进行封装并保存。

通过采用上述技术方法,选取海岛丝纤维与复合纱线作为纺织限位,并通过工艺流程对海岛丝纤维与复合纱线进行编织,得到坯布后进行检验疵点、破损和门幅,随后对坯布进行染色,染色后对坯布进行烘干,并热定型,最后对坯布的色牢度进行检验后进行定型整理,即可得到成品布料,最终得到海岛丝面料。

可选的,所述步骤S5中,上桨时选择的浆料为合成浆料,所述合成浆料包括聚乙烯甲醚。

通过采用上述技术方案,聚乙烯甲醚可以形成具有一定柔软度的皮膜,在高温高湿下,也不会产生很大的变化,较为稳定。

可选的,所述合成浆料还包括醋酸乙烯·丙烯酸酯共聚体,所述醋酸聚乙烯甲醚与醋酸乙烯·丙烯酸酯共聚体相互混合。

通过采用上述技术方案,醋酸乙烯·丙烯酸酯共聚体在中和后制成钠盐,对纤维的粘粘附着性较优,并且便于退浆;使用聚乙烯甲醚与醋酸乙烯·丙烯酸酯共聚体混合,有效提升了合成浆料的实用性。

可选的,所述步骤S7中,磨毛采用湿磨法对坯布进行去绒处理。

通过采用上述技术方案,坯布在湿润状态下进行磨毛,可以使得坯布磨毛后更绒更密,并且可使得染得后的坯布表面均匀,致密。

可选的,所述步骤S7中,染色过程中染料中添加有耐碱性匀染剂。

通过采用上述技术方案,坯布在染色工程中为碱性条件,碱性条件下染料自身的移染性中有所下降,易聚集和凝结,使得坯布产生色点与色花,且强碱环境下,坯布局部退浆,开纤率段时间内难以达到一致,使得坯布渗透率和吸附率相差较大,容易染色不均匀;耐碱性高的匀染剂辅助染色,可有效控制布面匀染性,使得坯布开纤更加均匀,利于染料分散,减少色花的产生。

可选的,所述步骤S8中,对坯布染色时采用气流缸进行染色。

通过采用上述技术方案,使用气流缸进行对坯布的染色,气流缸产生的气流雾化后对坯布进行喷射染色,雾化后的染液喷向织物,气压渗透,使得织物与染液接触充分,且由于其流畅的作用,复合丝纤维与海岛丝纤维会不断受到气流对复合纤维与海岛丝纤维的抖动而改变运动过程中的位置,从而利于染液接近和突破织物纤维界面,使得染色过程中着色便利且染色均匀。

可选的,所述气流缸对坯布进行染色时的温度设置在120°C-130°C。

通过采用上述技术方案,染色温度在120°C-130°C之间时,海岛丝纤维充分开纤,海组分已经溶解掉,岛组分蓬松打开,聚集在坯布表面上的染料开始转移渗透到海岛丝纤维的内部,此时染料达到最高吸附上染率,染色效果较佳。

综上所述,本申请包括以下至少一种有益技术效果:

1.在海岛丝面料中添加海岛丝纤维,由于海岛丝纤维具有高覆盖性且海岛丝纤维超细,使得海岛丝面料具有良好的吸湿性和较好的垂感,使用海岛丝面料制成的衣服,可有效提升使用者穿着衣服时的舒适度;

2.在海岛丝面料中添加涤纶纤维和腈纶纤维,涤纶纤维具有良好的耐热性,腈纶纤维具有良好的保暖性,涤纶纤维与腈纶纤维的共同作用下,提升了海岛面料的保暖性。

附图说明

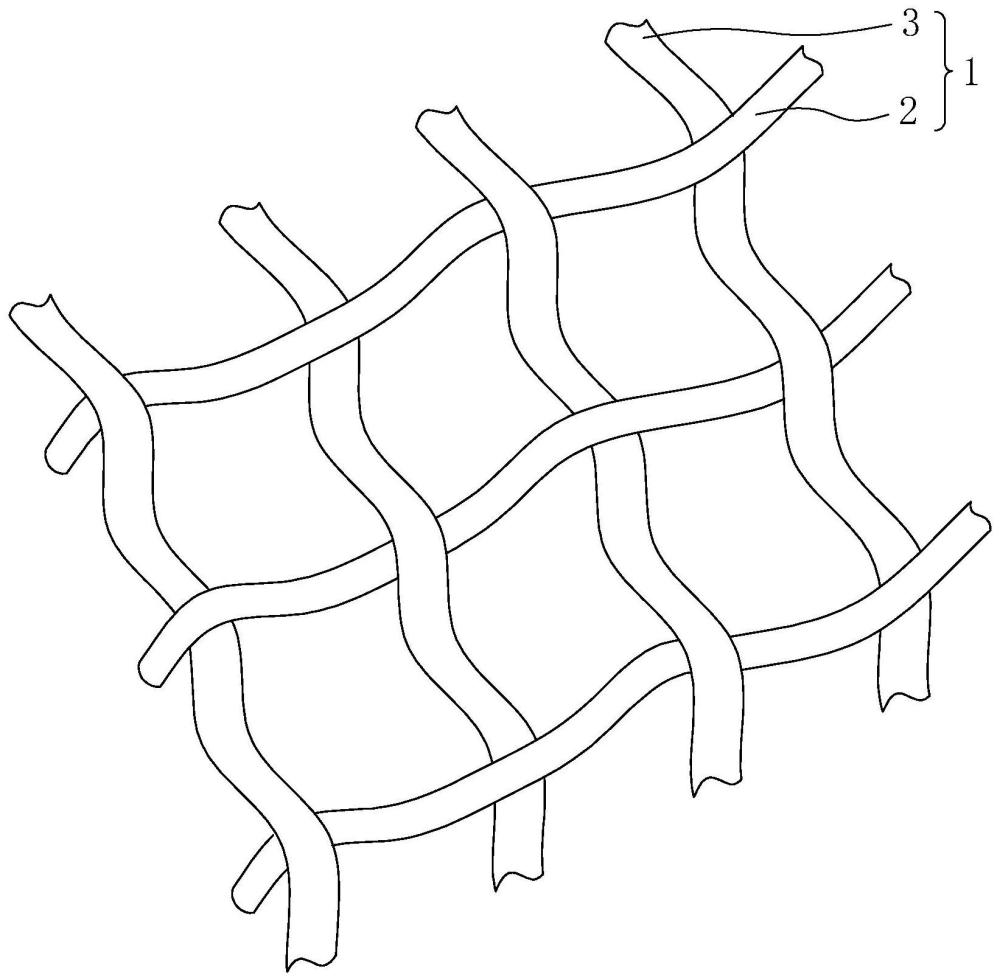

图1是本申请实施例一种海岛丝面料的整体示意图。

图2是本申请实施例中表示复合纱线结构的示意图。

附图标记说明:1、海岛丝面料本体;2、复合纱线;21、涤纶纤维;22、腈纶纤维;23、聚乙烯醇缩醛纤维;3、海岛丝纤维。

具体实施方式

以下结合附图1-2对本申请作进一步详细说明。

本申请实施例公开一种海岛丝面料。参照图1与图2,一种海岛丝面料包括海岛丝面料本体1,海岛丝面料本体1包括复合纱线2与海岛丝纤维3,海岛丝面料本体1由复合纱线2与海岛丝纤维3编织而成,本申请实施例中,复合纱线2为经线,海岛丝纤维3为纬线。

参照图2,复合纱线2包括涤纶纤维21与腈纶纤维22,涤纶纤维21与腈纶纤维22相互捻合而成;涤纶纤维21具有强度高和弹性好等的优点,可以提升复合纱线2的强度;腈纶纤维22蓬松,且质量较轻,提升了复合纱线2的保暖性。

参照图2,复合纱线2还包括聚乙烯醇缩醛纤维23,聚乙烯醇缩醛纤维23与涤纶纤维21和腈纶纤维22相互捻合;聚乙烯醇缩醛纤维23强度高,耐酸碱性好,且吸湿性良好,可有效提升复合纱线2的吸湿性。

本申请实施例还公开一种海岛丝面料的制备方法,包括如下步骤:

S1、首先选择海岛丝纤维3、涤纶纤维21、腈纶纤维22与聚乙烯醇缩醛纤维23作为纺织纤维。

S2、对所选择的的纺织纤维进行杂质的去除,并对疵点以及不易纺纱的短纤维进行剔除。

S3、对涤纶纤维21、腈纶纤维22及聚乙烯醇缩醛纤维23进行混纺处理,将涤纶纤维21、腈纶纤维22及聚乙烯醇缩全纤维进行相互捻合,从而得到混纺纤维条;将混纺纤维条作为经线,海岛丝纤维3作为纬线。

S4、对海岛丝纤维3和混纺纤维条按照工艺要求进行整经处理,使得全部经纱张力一致,且张力适当,全部纱线在径轴或织轴上分布均匀。

S5、保持海岛丝纤维3与混纺纤维条的张力均匀恒定,并对海岛丝纤维3与混纺纤维条进行上桨;上浆时的浆料为合成浆料,合成浆料包括聚乙烯甲醚与醋酸乙烯·丙烯酸酯共聚体相互混合;聚乙烯较为稳定,醋酸乙烯·丙烯酸酯共聚体对纤维的粘粘附着性较好,且便于退浆;聚乙烯甲醚与醋酸乙烯·丙烯酸酯共聚体混合后制成的合成浆料,有效提升了合成浆料的使用便利性;坯布上桨后,对海岛丝纤维3与混纺纤维条进行烘干。

S6、以混纺纤维条为经纱,海岛丝纤维3为纬纱,按照工艺要求进行编制并得到坯布。

S7、对坯布包边,随后对坯布进行退浆处理,退浆时,采用氧化剂退浆,氧化剂在碱性环境时,使得合成浆料中的PVA主链裂解,从而降低合成浆料的粘度、粘附性和薄膜强度,从而提升了退浆的便利性。

退浆后,磨毛去除坯布表面绒毛,磨毛时采用湿磨毛加工,将坯布润湿后,使用磨毛机进行磨毛,可以使得坯布表面的绒毛更加蓬松绒密。

磨毛结束后,对胚布进行疵点、破损、密路和门幅检验,可减少染色时因为染液穿透受到影响而出现的色差、色花和染色不均匀等瑕疵。

对坯布进行漂白处理,漂白时,采用冷轧堆双氧水漂白技术,在漂白时添加双氧水试剂,同时添加适当的氧漂活化剂,实现低温漂白,可减少能源的损耗。

对坯布进行丝光处理浓碱液浸渍坯布,控制碱液的温度约为70°C-80°C,在丝光机对坯布进行浸渍一端时间;随后对坯布进行高温蒸洗,控制碱液的温度约为85°C-90°C,在丝光蒸洗机滚筒上,经由滚筒孔中喷射出的碱液极其蒸汽,对坯布进行进一步的丝光;最后,对坯布进行多效水洗,将水温控制在40°C-60°C,将坯布上的碱液进行冲洗,完成对坯布的丝光。

S8、对上述处理后的坯布进行染色。

染色前,对坯布进行开纤;海岛纤维的海组分为COPET,为易于溶解与碱液中的水性PET,岛组分为PA6,耐碱性较强,故此处开纤选择在浸渍碱液后进行开纤,以便后续对坯布进行上色。

随后,对坯布进行热定型,在10mol/L的NaOH溶液中,90°C的条件下很稳处理50min,此时坯布的拉伸弹性较好,坯布密度较大,易于后续的染色。

对坯布进行染色;本申请实施例中,采用HA型耐碱分散染料,其结构上增加了耐碱集团,且减少了水溶性基团,具备良好的耐碱特性,并且染深性高,移染性较好,并且色牢度高。

本申请实施例中,海岛丝纤维3的纱支密度为75D/180*106。

将温度调节至120°C-130°C之间,并进行预热,随后,将坯布与燃料充分混合浸染;在120°C-130°C时对坯布进行浸染,此时染料的上染率达到最高点,此时对坯布的上染率最佳。

在对坯布进行染色时,向染料中添加碱性匀染剂;坯布在染色时处于碱性环境,碱性条件下的染料移染性下降,且涤纶纤维21上的酯键会发生部分水解,产生局部退浆的现象,容易出现染色布均匀的现象,故应选择一支耐碱性高并且移染性强的匀染剂辅助染色;本申请实施例中,选择匀染剂JX-D与染色剂进行混合,匀染剂JX-D在碱性染色条件下可有效控制布面匀染性,并且提升染料的分散泳移性能,可有效减少色花等瑕疵的产生。

染色时,采用气流缸对坯布进行染色;气流染色主要依靠气流牵引坯布循环运动,染液通过喷嘴循环与坯布进行接触,从而完成染色过程;在气流染色过程中,一方面,坯布受到气流的牵引,另一当面,坯布在气流中悬浮并激烈抖动,从而加快了染液向纤维动力边界层的运动,不断打破染料吸附和解吸所形成的动态平衡,从而缩短了上染和匀染的时间,进而大幅提升了坯布的染色效率。

S9、测试坯布的色牢度,对染色后的坯布的日晒色牢度、水洗色牢度、摩擦色牢度、汗渍色牢度、非氯漂色牢度和压烫色牢度根据标准进行检测,同时检查染色后坯布的布面品质,随后定型整理,得到成品布料。

S10、对成品布料进行封装并保存,完成海岛丝面料的制备流程。

本申请实施例一种海岛丝面料的实施原理为:

首先选择海岛丝纤维3、涤纶纤维21、腈纶纤维22与聚乙烯醇缩醛纤维23作为纺织纤维,对所选择的的纺织纤维进行杂质的去除,并对疵点以及不易纺纱的短纤维进行剔除;对涤纶纤维21、腈纶纤维22及聚乙烯醇缩醛纤维23进行混纺捻合处理,得到混纺纤维条;将混纺纤维条作为经线,海岛丝纤维3作为纬线,随后,对海岛丝纤维3与混纺纤维条按照工艺要求进行整经处理;随后,对混纺纤维条及海岛丝纤维3进行上桨处理,随后海岛丝纤维3与混纺纤维条进行烘干;以混纺纤维条为经线,海岛丝纤维3为纬纱,进行编织得到坯布;采用湿磨法去除坯布表面的绒毛,对坯布进行检查去疵,随后进行漂白与丝光处理,再对坯布进行退浆处理。

对坯布进行染色;使用气流缸染色,并在染色试剂中添加碱性匀染剂,同时控制温度在120°C-130°C之间,此时染料的上色率较优;对坯布进行染色,使用气流缸可使得染料雾化喷向坯布,染料与坯布的海岛丝限位表面和混合限位条表面充分接触,可有效提升坯布的上色率,从而提升染色的效率。

染色后,对坯布进行烘干并加热定型,随后对烘干后的坯布根据工艺要求进行色牢度的检测,并进行布面品质检测,随后进行定型整理,得到成品布料,最后对布料进行封装并保存即可;编制后的布料即为海岛丝面料,具有良好的垂感与舒适度,可有效提升使用者穿着该面料制成的衣物的舒适程度。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。