一种工业压缩机用平衡块加工设备及其产品

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及工业压缩机用平衡块技术领域,尤其涉及一种工业压缩机用平衡块加工设备及其产品。

背景技术

工业压缩机是用于将气体压缩为高压气体或将气体抽出为真空的机械设备,而采用合理的平衡块可以平衡压缩机运转时产生的振动和不平衡力,从而达到降低压缩机不平衡振动,导致的高能耗以及机械部件的磨损故障。

中国专利CN202010813701.2公布了一种新型的压缩机平衡块,属于机械技术领域。它解决了现有技术存在着稳定性差的问题。上述新型的压缩机平衡块,包括呈环形的本体,所述本体上具有贯穿的装配孔,上述装配孔包括直段状的装配段和锥形的工艺段,所述工艺段的小尺寸端为内端口,工艺段的大尺寸端为外端口,上述工艺段的内端口与装配段相连通,从而提高压缩机平衡块的稳定性。

平衡块在实际平衡中,平衡块会随着压缩机的转子一起转动,进而平衡转子的旋转惯性力,但是现有的平衡块和上述专利中,平衡块在旋转时,会产生风阻,进而在风阻的影响下,会导致平衡块产生振动,长时间的振动会影响转子的使用寿命,且每个压缩机的不平衡状态不同,需要平衡块的平衡重心和平衡配重也不同,现有的平衡块调节配重和重心的方式单一,不能很好的适应不同压缩机的不平衡状态;

而平衡块的风阻大,重心不平衡,受平衡块的产品外形影响是一方面,平衡块的生产加工也会影响到平衡块在实际使用中的稳定性是另一方面,现有的平衡块大多数都是通过铸造成型的,可能会导致平衡块的表面存在不规整的针孔、砂眼甚至粘砂的现象,进而影响平衡块在实际使用中的稳定性,而通过超声波振动磨削可以提高平衡块表面的平整度和光滑度,但是现有的超声波振动磨削,因为其磨削工具的振幅不均匀和其对使用的磨料液利用率低下,导致不同部位的磨损率不一致,进而影响工件的表面质量,且磨料液在现有技术中,会通过喷头喷洒到磨削工具和待磨工件之间,会存在磨料液只被流转磨削一遍就流出的现象,从而造成磨料液的浪费,因此在平衡块的加工过程中,如何提高超声波振动对平衡块的磨削效果以及如何提高磨料液的利用率是需要解决的技术问题。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述现有一种工业压缩机用平衡块加工设备及其产品存在的问题,提出了本发明。

因此,本发明目的是提供工业压缩机用平衡块产品,包括:

平衡块主体;

所述平衡块主体包括装配孔、紧固件以及铲曲面,所述装配孔开设在平衡块主体的侧部,所述装配孔的表面设置有紧固件,所述平衡块主体上下端的断面处均设置有铲曲面;

所述紧固件对应平衡块主体的内部开设有活动腔,所述活动腔的内部螺纹连接有螺杆,所述螺杆的一侧螺纹连接有紧固件,所述螺杆的另外一侧固定连接有推送头。

作为本发明所述的工业压缩机用平衡块产品优选方案,其中:所述平衡块主体的形状为半圆形,所述铲曲面倾斜设置在平衡块主体上下端的断面处,所述铲曲面设置在平衡块主体上下端断面处的倾斜方向相反。

作为本发明所述的工业压缩机用平衡块产品优选方案,其中:所述装配孔的表面对称设置有紧固件,所述紧固件相背装配孔表面的一侧设置有橡胶层。

本发明的另一目的是针对现有技术的不足之处,提供一种工业压缩机用平衡块加工方法,其中包括如下步骤:

步骤一、放置夹持:将需要磨削的平衡块主体放置到圆台柱的顶部,使夹持动力源通电启动,使其带动夹持头完成对平衡块主体的夹持固定;

步骤二、夹持翻转:平衡块主体被夹持固定后,翻转驱动源启动,使其带动固定架翻转,使固定架底部的插口板插入到对接口的内部,并使固定架的底部卡接到开槽块的表面,完成固定架的翻转固定;

步骤三、对向加工:两个机械臂分别控制平整单元移动到固定架的对向面,使打磨头贴合在平衡块主体的表面;

步骤四、超声旋转打磨:同步启动平整单元内部的旋转驱动源和超声波发生器,使旋转驱动源带动超声波发生器和换能器以及变幅杆旋转,使超声波发生器控制其底部的换能器和变幅杆产生超声波振动,使变幅杆带动其底部的打磨头进行旋转的超声波振动,并配合输送腔对打磨头底面的中部传输磨料液,实现对平衡块主体进行均匀磨削;

步骤五、磨料循环:打磨头进行磨削时,机械臂旋转带动推液弧板放置到打磨头的底部用于积攒磨料液,随后使变幅杆在旋转中,带动推液弧板在打磨头的底部进行上下往复推送,并在推液弧板的上抬推送中,带动环推板下移,使推液弧板内部积攒的磨料液被周期性的推送到内环槽的内部,并被环推板下压到输送腔的内部,实现磨料液循环。

优选的,所述步骤一中,夹持头的底面高于圆台柱的顶面。

优选的,所述步骤二中,翻转驱动源每次转动90度,所述插口板的横截面积小于对接口的横截面积。

优选的,所述步骤三中,机械臂和平整单元以固定架的中轴线左右对称分布。

优选的,对称设置的平整单元其内部的旋转驱动源的转速相同,对称设置的平整单元其内部的超声波发生器发出的高频电信号相同。

优选的,所述步骤四中,变幅杆的背部设置有传液泵,传液泵以固定架的中轴线对称设置,且对称设置的传液泵转速相同。

优选的,所述步骤五中,推液弧板的直径大于打磨头的直径,且推液弧板的高度高于打磨头的高度。

本发明还提供与一种工业压缩机用平衡块加工方法相匹配的工业压缩机用平衡块产品磨削加工设备,包括操作台,所述操作台的顶部设置有固定单元,所述固定单元的左右两侧对称设置有调节单元,所述调节单元的内侧安装有平整单元;

所述固定单元包括固定架、翻转驱动源、转轴座、夹持动力源以及夹持头,所述翻转驱动源和转轴座均固定安装在操作台的顶面,所述翻转驱动源的输出轴通过转轴座内部的转轴和固定架活动连接,所述固定架顶端的内部环形设置有夹持动力源,所述夹持动力源输出轴的表面安装有夹持头;

所述调节单元包括立座和机械臂,所述立座对称设置在固定单元的左右两侧并固定连接在操作台的顶面,所述立座的顶部安装有机械臂;

所述平整单元包括固定座、旋转驱动源、超声波发生器、换能器、传液环、变幅杆、同步盘以及推液弧板,所述机械臂的侧部固定安装有固定座,所述固定座的顶部安装有旋转驱动源,所述旋转驱动源的输出轴穿过固定座和超声波发生器转动连接,所述超声波发生器的底部安装有换能器,所述换能器的底部活动连接有变幅杆,所述变幅杆的表面套设有传液环和同步盘,所述同步盘的底部活动设置有直线往复运动的推液弧板。

优选的,所述操作台包括对接口、存液腔、圆台柱以及开槽块,所述对接口开设在操作台顶面的中心,所述对接口的底面通过操作台和存液腔导通连接,所述操作台的顶部固定连接有圆台柱和开槽块。

优选的,所述固定架的前后两侧均通过转轴和转轴座转动连接,所述固定架的表面开设有放置口,所述固定架的一侧设置有支撑杆,所述固定架的另外一侧设置有插口板,所述固定架和插口板的内部均设置有导液腔;

所述固定架顶端的内部沿放置口的圆周方向设置有若干个夹板,所述固定架通过夹板和夹持动力源固定连接,所述夹持头的上下面沿夹持动力源的中轴线左右对称设置有固定板,所述固定板的顶部设置有竖弹簧,所述固定板通过竖弹簧和辅助杆弹性连接,所述辅助杆和夹持动力源侧部的穿孔活动连接,所述辅助杆穿过夹持动力源部分的尾端设置有圆台,所述圆台和夹持动力源之间设置有弹性件,且所述弹性件套设在辅助杆的表面。

优选的,所述固定座和超声波发生器之间安装有缓冲件;

所述传液环包括输液管、传液泵、内接腔板、密封垫以及紧固环板,所述输液管和传液环导通连接,所述传液环的背面和固定座的表面固定连接,所述传液环的内侧转动卡接有内接腔板,所述传液环和内接腔板之间设置有密封垫,所述内接腔板的外侧设置有用于限制传液环向外运动的紧固环板,内接腔板通过输液管和变幅杆内部的输送腔导通连接。

优选的,所述变幅杆的底部安装有打磨头,所述打磨头和变幅杆之间设置有内环槽,且内环槽设置在打磨头的内部,所述内环槽的内侧对应在变幅杆的位置设置有传输孔,所述内环槽通过传输孔和输送腔导通连接,所述输送腔的内壁设置有斜环板,所述斜环板的中心设置有中孔。

优选的,所述同步盘的底面设置有传动环槽,所述传动环槽由内缩段、连接段以及外扩段连接构成,所述传动环槽的内部活动设置有弯杆,所述弯杆的底部固定连接有移动板,所述弯杆和同步盘之间设置有弹性件。

所述移动板前后端的底面设置有伸缩柱,所述伸缩柱的底面设置有推液弧板,所述移动板和推液弧板之间设置有引导板,所述引导板的表面开设有活动槽,所述伸缩柱活动设置在活动槽的内部,所述伸缩柱设置在引导板和推液弧板之间部分的表面安装有弹性件。

优选的,所述引导板的顶面设置有穿杆,所述移动板通过其中部的通孔和穿杆滑动连接,所述引导板的中部开设有套口,所述套口的中部间隙设置有变幅杆,所述引导板的侧部设置有固定杆,所述引导板通过固定杆和固定座固定连接。

优选的,引导板的底部设置有下套杆,所述下套杆的中部设置有通孔,所述下套杆通过通孔和折杆活动连接,所述变幅杆的左右两侧对称设置有折杆,左侧的折杆穿过下套杆和触发圆头台活动连接,所述触发圆头和下套杆之间设置有弹性件,右侧的固定杆通过其顶部的弹性件和引导板的底面弹性连接,所述折杆的底部固定连接有环推板。

本发明的有益效果:

通过两个机械臂控制平整单元接近平衡块主体,使平衡块主体的两个面被打磨头对称贴合接触,而与夹持头连接的固定板顶面的竖弹簧,可以减少平衡块主体被对向双面加工产生的横向振动,而与辅助杆连接的弹性件,可以减少平衡块主体被对向双面加工产生的竖向振动,从而提高平衡块主体的双面对向加工效果,并使对称设置的超声波发生器内部的控制电路,控制对称设置的超声波发生器内部的振荡电路输出的高频电信号相同,从而控制对称设置的换能器产生的振动频率相同,进而使对称设置的换能器传递给变幅杆和打磨头的振荡频率一致,从而减少平衡块主体在对称的超声振动下产生交替振动,进而提高平衡块主体对向双面加工的稳定性。

通过对平衡块主体的对向双面加工,进而使打磨头和推液弧板贴合到平衡块主体的表面,并转动机械臂,使推液弧板位于打磨头的下方,进而控制旋转驱动源和超声波发生器以及换能器运动,从而使打磨头在超声波振动中旋转,从而可以对平衡块主体的表面进行旋转振动打磨,使旋转的打磨头减少振幅不均匀产生的平衡块主体表面平整度不同的影响。

通过启动传液泵,使与之连接的输液管将外部磨料液,通入到内接腔板的内部后,流入到输送腔的内部,从而使输送腔内部的液体通过打磨头中部的输送腔,传递到打磨头的底部,配合打磨头的旋转离心运动和超声波纵向振动,进而使输送腔内部磨料液被离心分散到打磨头的底部,进而提高磨料液的传输和分散效果,从而提高打磨头的磨削效果。

进而当弯杆在内缩段时,会使弯杆带动移动板沿着穿杆运动,进而使移动板底部的伸缩柱,在活动槽中向打磨头移动,进而使推液弧板推动其内部的磨料液接近打磨头,进而在打磨头的上下振动中,推液弧板推动的磨料液会部分进入打磨头的底部,从而可以阻挡打磨头流出的磨料液,从而提高磨料液在打磨头底部的留存时间,进而减少磨料液的浪费,同时也提高打磨头底部磨料液的含量,进而提高打磨的效果。

移动板在向内移动中,会通过其底部的凸弧块的推动挤压触发圆头下移,从而使触发圆头底部的折杆带动环推板向下运动,使环推板落入内环槽的内部,进而使内环槽内部的磨料液被挤压到输送腔的内部,从而提高磨料液的循环,且挤压后的磨料液会通过输送腔流入到打磨头的底部,从而使打磨头底部的磨料液被加压冲出,进而实现对打磨头底部磨料液的及时加压更换,从而提高了打磨的效果;

通过对凸弧块的初始位置和触发圆头之间的距离设计,可以实现推液弧板将磨料液部分推动到打磨头后,移动板底部的凸弧块才会挤压触发圆头向下运动,从而在推液弧板推动磨料液向打磨头的底部进行阻挡打磨一段时间间隔后,环推板才会推动内环槽内部磨料液向输送腔的内部运动,从而使加压磨料液从打磨头底面的中部向外部流出,进而完成对磨料液的周期排出。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,其中:

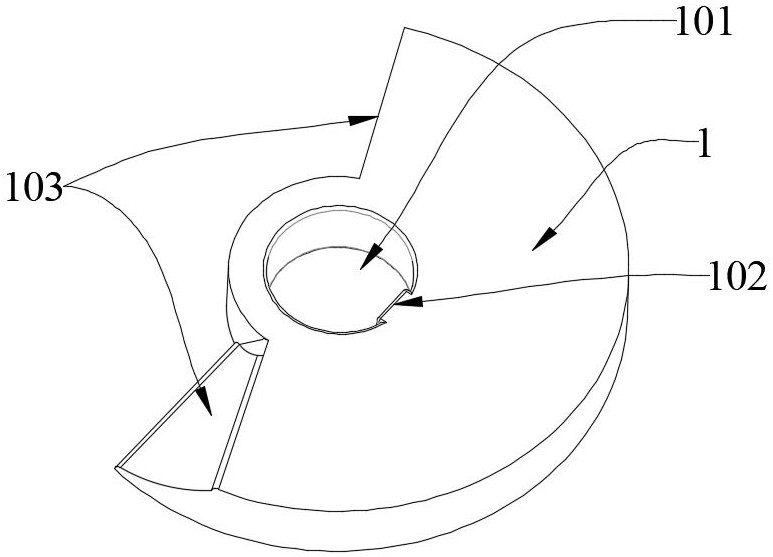

图1为平衡块主体结构示意图;

图2为本发明单个紧固件结构连接示意图;

图3为本发明对称紧固件结构连接示意图;

图4为本发明方法流程示意图;

图5为本发明加工设备结构连接示意图;

图6为本发明固定架运动状态结构连接示意图;

图7为本发明固定架内部结构连接示意图;

图8为图7中A部分的放大结构示意图;

图9为图8中B部分的放大结构示意图;

图10为本发明调节单元结构连接示意图;

图11为本发明平整单元结构连接示意图;

图12为本发明传液环内部结构连接示意图;

图13为本发明推液弧板结构连接示意图;

图14为本发明环推板结构连接示意图;

图15为本发明传动环槽结构连接示意图;

图16为本发明内环槽内部结构连接示意图;

图17为本发明推液弧板对称设置示意图。

实施方式

实施例

如图1-3所示,工业压缩机用平衡块产品,包括:

平衡块主体1;

所述平衡块主体1包括装配孔101、紧固件102以及铲曲面103,所述装配孔101开设在平衡块主体1的侧部,所述装配孔101的表面设置有紧固件102,所述平衡块主体1上下端的断面处均设置有铲曲面103;

所述紧固件102对应平衡块主体1的内部开设有活动腔104,所述活动腔104的内部螺纹连接有螺杆105,所述螺杆105的一侧螺纹连接有紧固件102,所述螺杆105的另外一侧固定连接有推送头106。

其中,所述平衡块主体1的形状为半圆形,所述铲曲面103倾斜设置在平衡块主体1上下端的断面处,所述铲曲面103设置在平衡块主体1上下端断面处的倾斜方向相反,通过铲曲面103的倾斜设计,可以在平衡块主体1的旋转中,减少空气对平衡块主体1的阻力,使空气更流畅的通过铲曲面103到达平衡块主体1表面,从而减少平衡块主体1在自身旋转中产生的风阻振动,进而减少平衡块主体1在旋转中对工业压缩机运转产生的振动干扰,且铲曲面103设置在平衡块主体1上下端断面处的倾斜方向相反,可以使铲曲面103在转子的正反转中,均起到减少空气阻力的作用。

其中,所述装配孔101的表面对称设置有紧固件102,所述紧固件102相背装配孔101表面的一侧设置有橡胶层。

为了增加紧固件102在装配孔101内部的移动距离,以及减少推送头106超出平衡块主体1外表面的距离,可以使活动腔104与推送头106的对应位置处开设有通孔,并使推送头106的底面开设有与螺丝刀配合的十字槽,使通孔和活动腔104的宽度均大于推送头106的直径,从而使推送头106可以旋转进活动腔104的内部,取出时,则通过螺丝刀插入到活动腔104的内部,旋转取出推送头106;

在平衡块的实际使用中,可以使平衡块主体1将需要平衡的转轴穿过装配孔101,使平衡块主体1通过装配孔101内部的紧固件102和转轴进行键连接,从而使平衡块主体1对转轴进行振动平衡,而为了使平衡块主体1可以适应多种直径的转轴,使装配孔101套设在转轴的外表面后,通过旋转推送头106的松紧,使紧固件102抵压在转轴的表面,实现平衡块主体1和转轴之间的固定,而为了提高紧固的效果,可以使紧固件102的内顶面设置有橡胶层即紧固件102相背装配孔101表面的一侧设置有橡胶层,从而在提高紧固效果的同时,减少对转轴挤压固定的磨损;

而设置不同重量的平衡块主体1或者增加平衡块主体1的数量,可以对转轴实现不同配重的平衡调整,而设置不同重量的紧固件102可以在平衡块主体1进行转轴配重的过程中,提供相对平衡块主体1重量的小重量配重调节,从而实现平衡配重的精细化;

通过在装配孔101一侧设置的平衡块主体1,可以使单侧设置的平衡块主体1,实现对转轴旋转重心进行配重调整,从而平衡转轴旋转产生振动;而对向设置的紧固件102可以实现将不同直径的转轴同心安装在装配孔101的内部,从而实现平衡块主体1对转轴振动的平衡;而在装配孔101的侧壁设置单个可移动的紧固件102,可以使平衡块主体1通过单个紧固件102对转轴进行微偏心安装,实现对转轴重心的微移调整,从而丰富了平衡块主体1对转轴配重重心调整的方式。

实施例

如图4所示,本实施例提供一种工业压缩机用平衡块加工方法,其中包括如下步骤:

步骤一、放置夹持:将需要磨削的平衡块主体1放置到圆台柱203的顶部,使夹持动力源3031通电启动,使其带动夹持头3032完成对平衡块主体1的夹持固定;

步骤二、夹持翻转:平衡块主体1被夹持固定后,翻转驱动源302启动,使其带动固定架301翻转,使固定架301底部的插口板3013插入到对接口201的内部,并使固定架301的底部卡接到开槽块204的表面,完成固定架301的翻转固定;

步骤三、对向加工:两个机械臂402分别控制平整单元5移动到固定架301的对向面,使打磨头5061贴合在平衡块主体1的表面;

步骤四、超声旋转打磨:同步启动平整单元5内部的旋转驱动源502和超声波发生器503,使旋转驱动源502带动超声波发生器503和换能器504以及变幅杆506旋转,使超声波发生器503控制其底部的换能器504和变幅杆506产生超声波振动,使变幅杆506带动其底部的打磨头5061进行旋转的超声波振动,并配合输送腔5062对打磨头5061底面的中部传输磨料液,实现对平衡块主体1进行均匀磨削;

步骤五、磨料循环:打磨头5061进行磨削时,机械臂402旋转带动推液弧板508放置到打磨头5061的底部用于积攒磨料液,随后使变幅杆506在旋转中,带动推液弧板508在打磨头5061的底部进行上下往复推送,并在推液弧板508的上抬推送中,带动环推板50831下移,使推液弧板508内部积攒的磨料液被周期性的推送到内环槽50611的内部,并被环推板50831下压到输送腔5062的内部,实现磨料液循环。

其中,所述步骤一中,夹持头3032的底面高于圆台柱203的顶面。

其中,所述步骤二中,翻转驱动源302每次转动90度,所述插口板3013的横截面积小于对接口201的横截面积。

其中,所述步骤三中,机械臂402和平整单元5以固定架301的中轴线左右对称分布,所述固定架301的对向面优选为固定架301的左右面。

其中,对称设置的平整单元5其内部的旋转驱动源502的转速相同,对称设置的平整单元5其内部的超声波发生器503发出的高频电信号相同,进而使对称设置的变幅杆506的振动频率相同。

其中,所述步骤四中,变幅杆506的背部设置有传液泵5052,传液泵5052以固定架301的中轴线对称设置,且对称设置的传液泵5052转速相同,传液泵5052通过其内部的变频器改变传液泵5052内部电机的电源频率和电压,实现对电机转速的控制,从而控制传液泵5052的抽取速度。

其中,所述步骤五中,推液弧板508的直径大于打磨头5061的直径,且推液弧板508的高度高于打磨头5061的高度。

实施例

参照图5所示,该实施例不同于第一个和第二个实施例的是:

提供与一种工业压缩机用平衡块加工方法相匹配的工业压缩机用平衡块产品磨削加工设备,包括操作台2,所述操作台2的顶部设置有固定单元3,所述固定单元3的左右两侧对称设置有调节单元4,所述调节单元4的内侧安装有平整单元5;

所述固定单元3包括固定架301、翻转驱动源302、转轴座3021、夹持动力源3031以及夹持头3032,所述翻转驱动源302和转轴座3021均固定安装在操作台2的顶面,所述翻转驱动源302的输出轴通过转轴座3021内部的转轴和固定架301活动连接,所述固定架301顶端的内部环形设置有夹持动力源3031,所述夹持动力源3031输出轴的表面安装有夹持头3032;

所述调节单元4包括立座401和机械臂402,所述立座401对称设置在固定单元3的左右两侧并固定连接在操作台2的顶面,所述立座401的顶部安装有机械臂402,所述机械臂402优选为6轴关节机械臂;

所述平整单元5包括固定座501、旋转驱动源502、超声波发生器503、换能器504、传液环505、变幅杆506、同步盘507以及推液弧板508,所述机械臂402的侧部固定安装有固定座501,所述固定座501的顶部安装有旋转驱动源502,所述旋转驱动源502的输出轴穿过固定座501和超声波发生器503转动连接,所述超声波发生器503的底部安装有换能器504,所述换能器504的底部活动连接有变幅杆506,所述变幅杆506的表面套设有传液环505和同步盘507,所述同步盘507的底部活动设置有直线往复运动的推液弧板508。

其中,如图5-6所示,所述操作台2包括对接口201、存液腔202、圆台柱203以及开槽块204,所述对接口201开设在操作台2顶面的中心,所述对接口201的底面通过操作台2和存液腔202导通连接,所述操作台2的顶部固定连接有圆台柱203和开槽块204,需要说明的是,所述圆台柱203的中轴线和对接口201的中轴线共线,开槽块204对称设置在对接口201的前后两侧。

其中,如图5-9所示,所述固定架301的前后两侧均通过转轴和转轴座3021转动连接,所述固定架301的表面开设有放置口3011,需要说明的是,放置口3011和圆台柱203同轴心设置,所述固定架301的一侧设置有支撑杆3012,所述固定架301的另外一侧设置有插口板3013,所述固定架301和插口板3013的内部均设置有导液腔3014;

所述固定架301顶端的内部沿放置口3011的圆周方向设置有若干个夹板303,所述固定架301通过夹板303和夹持动力源3031固定连接,所述夹持头3032的上下面沿夹持动力源3031的中轴线左右对称设置有固定板30321,所述固定板30321的顶部设置有竖弹簧30322,所述固定板30321通过竖弹簧30322和辅助杆30323弹性连接,所述辅助杆30323和夹持动力源3031侧部的穿孔活动连接,所述辅助杆30323穿过夹持动力源3031部分的尾端设置有圆台,所述圆台和夹持动力源3031之间设置有弹性件304,且所述弹性件304套设在辅助杆30323的表面。

其中,如图11-17所示,所述固定座501和超声波发生器503之间安装有缓冲件5011,缓冲件5011优选为阻尼弹簧;

所述传液环505包括输液管5051、传液泵5052、内接腔板5053、密封垫50531以及紧固环板5054,所述输液管5051和传液环505导通连接,所述传液环505的背面和固定座501的表面固定连接,所述传液环505的内侧转动卡接有内接腔板5053,所述传液环505和内接腔板5053之间设置有密封垫50531,所述内接腔板5053的外侧设置有用于限制传液环505向外运动的紧固环板5054,内接腔板5053通过输液管5051和变幅杆506内部的输送腔5062导通连接,输液管5051优选为耐磨不锈钢金属水管。

其中,所述变幅杆506的底部安装有打磨头5061,所述打磨头5061的底面设置有60目的金刚石打磨层,所述打磨头5061和变幅杆506之间设置有内环槽50611,且内环槽50611设置在打磨头5061的内部,所述内环槽50611的内侧对应在变幅杆506的位置设置有传输孔50621,所述内环槽50611通过传输孔50621和输送腔5062导通连接,所述输送腔5062的内壁设置有斜环板50622,所述斜环板50622的中心设置有中孔50623,且所述斜环板50622设置在传输孔50621的顶部并倾斜延伸到传输孔50621的底部,进而防止输送腔5062内部经过传输孔50621的液体灌入到内环槽50611的内部。

其中,所述同步盘507的底面设置有传动环槽5071,所述传动环槽5071由内缩段50711、连接段50712以及外扩段50713连接构成,需要说明的是,外扩段50713与输送腔5062的距离大于输送腔5062与内缩段50711的距离,所述传动环槽5071的内部活动设置有弯杆50841,所述弯杆50841的底部固定连接有移动板5084,所述弯杆50841和同步盘507之间设置有弹性件304,进而减少超声波振动的影响。

所述移动板5084前后端的底面设置有伸缩柱5081,所述伸缩柱5081的底面设置有推液弧板508,所述移动板5084和推液弧板508之间设置有引导板5082,所述引导板5082的表面开设有活动槽50821,所述伸缩柱5081活动设置在活动槽50821的内部,所述伸缩柱5081设置在引导板5082和推液弧板508之间部分的表面安装有弹性件304,进而使伸缩柱5081可以更好的贴合到平衡块主体1的表面,并减少平衡块主体1传递的超声波振动的影响。

其中,所述引导板5082的顶面设置有穿杆50823,所述移动板5084通过其中部的通孔和穿杆50823滑动连接,所述引导板5082的中部开设有套口50822,所述套口50822的中部间隙设置有变幅杆506,所述引导板5082的侧部设置有固定杆50824,所述引导板5082通过固定杆50824和固定座501固定连接;

其中,引导板5082的底部设置有下套杆50825,所述下套杆50825的中部设置有通孔,所述下套杆50825通过通孔和折杆5083活动连接,所述变幅杆506的左右两侧对称设置有折杆5083,左侧的折杆5083穿过下套杆50825和触发圆头台50832活动连接,所述触发圆头50832和下套杆50825之间设置有弹性件304,从而便于触发圆头50832和下套杆50825下移后复位,右侧的固定杆50824通过其顶部的弹性件304和引导板5082的底面弹性连接,所述折杆5083的底部固定连接有环推板50831,所述环推板50831的外部轮廓和内环槽50611的内部轮廓相匹配,弹性件304优选为弹簧。

需要说明的是,翻转驱动源302、旋转驱动源502优选为三相减速异步电机,夹持动力源3031优选为气缸,换能器504优选为压电陶瓷换能器,传液泵5052优选为离心泵。

操作过程:

将铸造完成的平衡块主体1放置到放置口3011中心的圆台柱203表面,并启动夹持动力源3031,使夹持动力源3031推动夹持头3032向中心运动,进而使圆台柱203表面的平衡块主体1被夹持头3032夹持,夹持完成后,翻转驱动源302运转,使翻转驱动源302旋转带动固定架301翻转,从而使固定架301的底部卡接到开槽块204的表面,并使插口板3013插入到存液腔202顶部的对接口201的内部,从而实现对固定架301的固定,并使后续加工产生的磨料液通过固定架301内部的导液腔3014流入到存液腔202的内部。

当固定架301被翻转固定后,两个机械臂402均控制平整单元5接近平衡块主体1,使平衡块主体1的两个面被打磨头5061对称贴合接触,而与夹持头3032连接的固定板30321顶面的竖弹簧30322,可以减少平衡块主体1被对向双面加工产生的横向振动,而与辅助杆30323连接的弹性件304,可以减少平衡块主体1被对向双面加工产生的竖向振动,从而提高平衡块主体1的双面对向加工效果,并使对称设置的超声波发生器503内部的控制电路,控制对称设置的超声波发生器503内部的振荡电路输出的高频电信号相同,从而控制对称设置的换能器504产生的振动频率相同,进而使对称设置的换能器504传递给变幅杆506和打磨头5061的振荡频率一致,从而减少平衡块主体1在对称的超声振动下产生交替振动,进而提高平衡块主体1对向双面加工的稳定性。

通过对平衡块主体1的对向双面加工,进而使打磨头5061和推液弧板508贴合到平衡块主体1的表面,并转动机械臂402,使推液弧板508位于打磨头5061的下方,进而控制旋转驱动源502和超声波发生器503以及换能器504运动,从而使打磨头5061在超声波振动中旋转,从而可以对平衡块主体1的表面进行旋转振动打磨,使旋转的打磨头5061减少振幅不均匀产生的平衡块主体1表面平整度不同的影响。

通过启动传液泵5052,使与之连接的输液管5051将外部磨料液,通入到内接腔板5053的内部后,流入到输送腔5062的内部,从而使输送腔5062内部的液体通过打磨头5061中部的输送腔5062,传递到打磨头5061的底部,配合打磨头5061的旋转离心运动和超声波纵向振动,进而使输送腔5062内部磨料液被离心分散到打磨头5061的底部,进而提高磨料液的传输和分散效果,从而提高打磨头5061的磨削效果。

而将固定架301翻转会导致平衡块主体1垂直于操作台2,会导致磨料液在重力和平衡块主体1垂直设置的影响下,更加快速的下落,导致平衡块主体1和打磨头5061之间磨料液停留的时间更加的短,因此更加需要对磨料液的排放进行处理,而设置在打磨头5061下方的推液弧板508,用于承接打磨头5061底部外溢的磨料液,并在同步盘507对变幅杆506的同步旋转中,通过同步盘507底面的传动环槽5071的引导,使弯杆50841在外扩段50713和内缩段50711的引导下做往复直线上下运动;

进而当弯杆50841在内缩段50711时,会使弯杆50841带动移动板5084沿着穿杆50823运动,进而使移动板5084底部的伸缩柱5081,在活动槽50821中向打磨头5061移动,进而使推液弧板508推动其内部的磨料液接近打磨头5061,进而在打磨头5061的上下振动中,推液弧板508推动的磨料液会部分进入打磨头5061的底部,从而可以阻挡打磨头5061流出的磨料液,从而提高磨料液在打磨头5061底部的留存时间,进而减少磨料液的浪费,同时也提高打磨头5061底部磨料液的含量,进而提高打磨的效果,进而当弯杆50841在外扩段50713时,推液弧板508会逐渐复位。

推液弧板508推动的磨料液同样也会部分通过打磨头5061的弧形顶部,流入到内环槽50611的内部,而移动板5084在向内移动中,会通过其底部的凸弧块50842的推动挤压触发圆头50832下移,从而使触发圆头50832底部的折杆5083带动环推板50831向下运动,使环推板50831落入内环槽50611的内部,进而使内环槽50611内部的磨料液被挤压到输送腔5062的内部,从而提高磨料液的循环,且挤压后的磨料液会通过输送腔5062流入到打磨头5061的底部,从而使打磨头5061底部的磨料液被加压冲出,进而实现对打磨头5061底部磨料液的及时加压更换,从而提高了打磨的效果;

需要说明的是,为了使推液弧板508始终处于打磨头5061的底部,用于承接磨料液,通过对机械臂402进行预先设计,当机械臂402带动打磨头5061以及推液弧板508沿着平衡块主体1的表面进行磨削移动的角度超过30度时,机械臂402会带动固定座501进行移动翻转调整,即机械臂401会带动打磨头5061短暂撤离平衡块主体1的表面,撤离完成后打磨头5061翻转60度,使推液弧板508内部循环的磨料液被翻转倾倒入导液腔3014的内部,并沿着导液腔3014排放到存液腔202的内部进行存储,实现循环磨料液的定时更换,翻转完成后,打磨头5061复位,推液弧板508位于撤离位置的正下方,并在机械臂402的控制下贴合撤离位置的表面,进行继续打磨,从而提高推液弧板508对磨料液的承接效果,减少因为推液弧板508倾角过大导致的磨料液外泄,当然为了机械臂402可以更好的衔接撤离的位置进行继续打磨,可以使机械臂对撤离的位置进行位置记忆或者增加外置摄像头进行影像识别记录。

而通过对凸弧块50842的初始位置和触发圆头50832之间的距离设计,可以实现推液弧板508将磨料液部分推动到打磨头5061后,移动板5084底部的凸弧块50842才会挤压触发圆头50832向下运动,从而在推液弧板508推动磨料液向打磨头5061的底部进行阻挡打磨一段时间间隔后,环推板50831才会推动内环槽50611内部磨料液向输送腔5062的内部运动,从而使加压磨料液从打磨头5061底面的中部向外部流出,进而完成对磨料液的周期排出。