通过增材制造制成的用于注射模制的模具

文献发布时间:2024-01-17 01:21:27

本发明总体上涉及用于注射模制的模具。

使用注射模制生产的塑料零件需要长冷却时间,该冷却时间平均占据总生产循环的三分之二,并由于热应力引起的零件翘曲(变形)而导致高废品率。事实上,传统的模具生产技术存在一些问题。

首先,所使用的技术(即,CNC机床的使用)不允许创建符合模具几何形状的冷却通道。事实上,这些机床使用的钻孔工具移动受限,因此只能在金属中钻出直通道。来源于该工艺的通道需要非常长的冷却期,因此使生产循环延长,同时增加了模具使用者的成本。

由CNC机床生产的冷却通道的不足导致的另一个问题是由模具生产的物体的冷却不均匀。线性通道不符合物体的几何形状,因此,物体的一些部分的冷却速度将比其他部分的冷却速度快,由此为变形的增加创造条件,并且因此导致废弃的最终产品增加。

最后,传统的生产技术需要很长的计划时间,这是因为它们需要具有不同特定技能的人员的介入,尤其是在CNC机床的编程阶段。因此,在客户对模具的需求与使用传统CNC机床的实际生产之间存在显著的时间差。

如今,前面提到的问题通过使用增材制造技术和相符合的冷却系统的设计得到了解决。

然而,这种解决方案增加了另一个大问题,即与传统技术生产的模具相比,这种模具的成本要高得多。这种模具的设计方式与传统技术相同,因此需要长生产时间和更多的材料。这导致相对较高的生产成本。

从潜在客户(即,注射模制人员)的角度来看,高成本是一个阻碍因素,这是因为这需要大幅增加必要的金钱投入以购买模具来换取不确定的后续节约。

目前生产的适形冷却模具没有晶格结构。一些软件公司正在努力将晶格结构自动集成到模具中,如例如在US 2019/0111590 A1中所公开的。

本发明的目的是提供一种通过增材制造制成的用于注射模制的模具的替代解决方案。

本发明的另一个目的是提供一种用于生产这种模具的方法。

根据本发明,提供了一种用于注射模制的模具,该模具包括具有多个边界表面的模具本体,所述多个边界表面包括配置为界定模具型腔的至少一个模制表面,其中所述模具本体是通过增材制造而制成的,其中所述模具本体包括:

功能区域部分,所述多个边界表面和所述至少一个模制表面形成在该功能区域部分上,所述功能区域部分由占据模具本体的一部分的实心且连续的材料结构组成;以及

应用区域部分,应用区域部分是模具本体中的功能区域部分的补充,所述应用区域部分由三维材料晶格结构组成,三维材料晶格结构包括有序重复的单位晶胞,单位晶胞包括最小周期性表面,其中,局部调节所述最小周期性表面的至少一个几何参数以形成具有不同材料密度的单位晶胞。

此外,根据本发明,提供了一种用于设计根据前述权利要求中任一项所述的模具的方法,包括:

步骤a)提供要设计的模具的三维几何模型;

步骤b)确定模具的模具本体中的功能区域部分和应用区域部分;

步骤c)基于模具的物理模型,调节所述最小周期性表面的所述至少一个几何参数;以及

步骤d)创建储存数据的电子文件,该数据表示用于通过增材制造构建模具的数字模型。

由于模具的优化设计允许在制造过程中显著节省加工时间和使用的材料,本发明结合了充分利用增材制造的优势和降低相关成本的优势。

使用增材制造技术允许设计并创建符合模具几何形状的冷却通道。这使得冷却更快、更均匀,从而减小生产循环并且避免导致物体废弃的变形和失真的发生。

此外,增材技术的性质不会导致材料废物的产生,因此减少了该活动对环境的影响。最后,模具设计为并随后生产为具有最佳的最小周期性表面结构,例如三重最小周期性表面结构(下文中称为TPMS结构),从而减少了所需材料的数量和机器的使用时间,这是增材制造工艺中的两个基本成本因素。

本发明使用通常称为3D打印的增材制造技术,与使用CNC技术生产的模具相比,将冷却时间减少高达75%,失真减少高达40%,生产成本减少高达60%。

发明人已经发现,TPMS结构比由US 2019/0111590A1公开的基于支柱的晶格结构具有更高的性能,特别是对于注射模制工业和压铸工业。

本发明提供了一种有效的“绿色”解决方案,使用的材料量低至生产传统模具所需材料量的10%左右。

总之,适形冷却系统的提供改善了模具冷却循环,减少了冷却时间,减少了翘曲或失真效应,并且通过该模具生产的物体具有更好的微观结构。

另一方面,TPMS晶格结构的提供使模具重量轻,只在必要的地方设置材料,强度足以承受模具中的局部载荷。

本发明的其他特征和优点将通过参考附图在以下详细描述中呈现,这些附图仅通过非限制性实例的方式来提供,在附图中:

-图1是根据本发明的模具的截面图;

-图2示出了从螺旋二十四面体表面得到的网状相晶格和基质相晶格之间的对照;

-图3的a至c示出了具有不同壁厚的TPMS结构之间的对照;

-图4是呈现了根据本发明的设计方法的框图;

-图5至图9是模具的示意图,示出了设计方法的不同阶段;

-图10是图4中的方法的进一步细节的框图;以及

-图11至图19是示出了设计方法的不同阶段的另一些图。

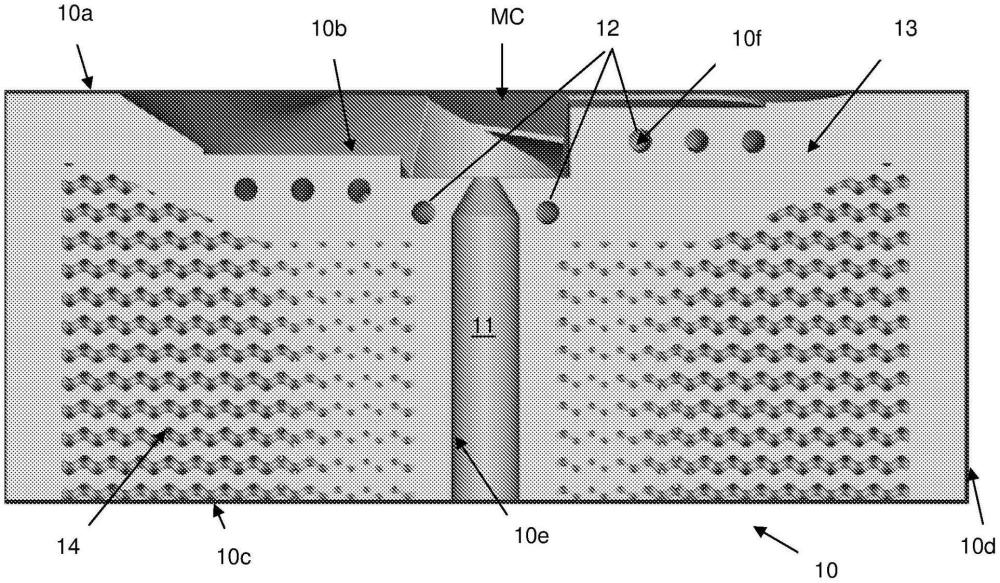

图1示出了根据本发明的用于注射模制的模具。该模具包括通过例如金属材料的增材制造制成的模具本体10。模具本体10具有用10a至10f表示的多个边界表面。在所示的实例中,参考标号10a表示模具的顶表面,还包括配置为界定模具型腔MC的至少一个模制表面10b。参考标号10c表示模具的底表面,参考标号10d表示模具的侧表面,参考标号10e表示形成在模具本体10中的注射通道11的表面,并且参考标号10f表示形成在模具本体10中的适形冷却通道12的表面。为了简单起见,在图1中仅用参考标号10f指示了模具的多个适形冷却通道12中的一个适形冷却通道的表面。

模具本体10包括功能区域部分13,边界表面10a至10f形成在该功能区域部分上。该功能区域部分13由占据模具本体10的一部分的实心且连续的材料结构组成。换言之,功能区域部分11是模具本体10的没有晶格的部分。

模具本体10还包括应用区域部分14,该应用区域部分是模具本体10中的功能区域部分13的补充。换言之,应用区域部分14是模具本体10排除了功能区域部分13之外的其余部分。

应用区域部分14由三维材料晶格结构组成,该三维材料晶格结构包括有序重复的单位晶胞,该单位晶胞包括最小周期性表面,例如三次最小周期性表面,特别是螺旋二十四面体表面。局部调节最小周期性表面的至少一个几何参数以形成具有不同材料密度的单位晶胞。在图1所示的实例中,该几何参数是最小周期性表面的壁厚,该壁厚在应用区域部分14的靠近注射通道的区域中较厚,并且在应用区域部分14的靠近模具的侧表面10d的区域中较薄。

功能区域部分13围绕注射通道11,并且应用区域部分14围绕注射通道11周围的功能区域部分13。

功能区域部分13还围绕适形冷却通道12。根据替代的实施方式(未示出),应用区域部分也可以占据适形冷却通道所在的区域。在适形冷却通道内并入TPMS或其他最小周期性表面可以引起湍流,从而提高冷却传递效率。根据另一个实施方式(未示出),可以取消适形冷却通道,并且由TPMS结构固有形成的空隙可以用来提供冷却通道。

用于设计模具的适形通道12的方法可以如下。

对模具进行初始热模拟,以确定模具的热改进空间,该热改进产生由模具生产的物体的冷却循环的改进。该物体可以是压铸工艺中的金属,也可以是注射模制工艺中的塑料。随后,使用商业CAD软件设计适形冷却系统。

然后,通过另一热模拟来测量引入适形冷却系统的效果,以查看新设计的适形冷却相对于初始热模拟的改进。

完成后,对模具进行结构分析模拟,以查看模具中是否存在任何变形。

用于设计模具中的最小周期性表面的方法可以如下,为了简单起见,假设TPMS是螺旋二十四面体。

螺旋二十四面体(gyroid)是美国航空航天局(NASA)科学家Alan Schoen于1970年发现的一种三重最小周期性表面。该螺旋二十四面体将空间划分为两个等距区域。螺旋二十四面体表面的数学描述可以通过短方程进行三角近似:

U=(cos(k

+cos(k

其中,k

TPMS方程描述了3D表面,为了增材制造的目的,可以将该3D表面作为空隙与实体材料之间的边界。通过找到方程(1)中U=0的等值面,可以生成具有任意数量的晶胞和任意体积分数的基质相螺旋二十四面体结构。

填充两个分隔开的区域中的一个区域会生成体积分数为0.5的多孔实体。另一种从螺旋二十四面体表面获得实体的途经包括使原始表面在两个相反的方向上“偏移”(即创建这样一个表面,在该表面上的任何点都与原始表面保持恒定的距离),并填充这两个表面之间的空间。所得实体导致较低的体积分数(<0.5)。第三种途经是将之前描述的两个途经进行组合,通过原始表面“偏移”将空间分隔成两个非等距区域(一个体积分数大于0.5,并且另一个体积分数小于0.5)并填充两个区域中的一个区域以获得实体。

在方程(1)中,t有效地控制单元壁的厚度,并且因此也控制所得晶格结构的体积分数,ρ*。对于每个TPMS,t与ρ*之间的关系是唯一的。图3的a至c示出了三种晶格结构之间的对照,这些晶格结构具有不同的壁厚,因此具有不同的材料密度。特别地,图3的a示出了具有较薄壁的晶格结构,并且图3的c示出了具有较厚壁的晶格结构。

此外,将三个先前描述的基本构思应用于其他最小周期性表面或类似螺旋二十四面体的表面来扩展几何设计的范围是可能的。

这些周期性实体将被称为螺旋二十四面体晶格,并且有望取代经典的桁架状晶格结构。使用这种结构的主要缺点之一在于由外表面曲率的急剧变化引起的应力集中。这些应力集中将显著降低结构在负载下的抵抗力以及结构在循环的负载下的使用寿命。另一方面,螺旋二十四面体属于三重最小周期性表面(TPMS)类别,这是更大类的常平均曲率(CMC)表面的子集。特别地,根据在每个点处的TPMS的零平均曲率或者利用受控的变化对TPMS进行分类,这解决了将标准的基于支柱的晶格结构引入实体内的主要缺点。

此外,在基于支柱的晶格结构中,存在悬垂的问题,这需要支撑结构才能成功制造。在TPMS中这是不需要的,因为每一层都作为后续层的支撑。

现在参考图4,根据本发明的方法包括提供要设计的模具的三维几何模型(步骤100)。该模型限定了模具的几何特征,诸如例如边界表面、模制表面、注射通道、冷却通道等。图5和图6分别是该3D模型的立体图和截面图。

然后,在3D模型内实现上述晶格结构(步骤110)。该步骤是通过限定所谓的“应用区域”来实现的。初始3D模型是通过多个表面边界界定的闭合实体。这些表面边界分为两类:功能性表面边界,该功能性表面边界应保持不变,诸如模具型腔/型芯表面10b、冷却通道表面10f等;以及非功能性表面边界,诸如模具的基本平面10c。在定义了这两种表面边界之后,通过以下方法将晶格结构包含在模型中:

首先,使得功能性边界偏移,即获得这样一组表面,在这一组表面上的任何点都位于原始功能性边界组的给定距离处。通过填充位于偏移的一组表面(在图7中用13a’来指示)与原始功能性边界表面之间的空间,并最终添加闭合表面,我们获得了一组闭合边界实体,即所谓的功能区域13’(如图7所示)。

第二,我们从初始3D模型中减去功能区域。这可以通过布尔运算来实现。所得实体被称为“应用区域”,在图8中用14’来指示。图9示出了具有功能区域13’和应用区域14’的3D模型。

第三,用晶格结构来填充应用区域14’。最后,将所得晶格加到功能区域。

参考图10至图18,下文讨论了将晶格结构施加到应用区域14’的方法。

如图11所示,对应于整个模具(功能区域和应用区域)生成网格,并将物理模型(力、压力、热负荷、支撑约束等)施加在所生成的网格的节点上(图10中的步骤200和步骤210)。图12示出了将边界条件施加到模具表面(网格节点上的力)的实例。

然后进行拓扑优化,通过将材料放入应用区域内,以达到在步骤210中限定的边界条件所施加的所需负载,从而提供最佳解决方案。

优化问题可以分为三个主要部分:

1-模型网格限定:这与应用区域和功能区域的网格有关。模型的属性(例如所使用的材料)也在此阶段中进行限定。图13和图14以灰度示出了螺旋二十四面体结构的一个的机械特性(弹性模量)。

2-优化目标:在此阶段确定优化函数。本文使用的目标函数是确认材料密度的最佳分布,以使结构柔性最小化。

3-优化约束:最终确定了优化约束,例如:去除材料的总体积不应超过可用材料总量的30%。

在多次优化迭代之后,获得整个结构的最佳密度(步骤220)。图15示出了每个FE元件的最佳体积分数。

为了优化,对“应用区域”进行映射,以便将FEM模型的每个节点分配给晶格结构的给定晶胞。这种从节点到晶格晶胞的映射称为“几何映射”。如上所述,螺旋二十四面体晶格属性可以通过几何参数(例如壁厚)进行局部调节。这些几何特征表示给定晶格晶胞的局部密度。通过相应地调整表示晶格特性的局部多项式函数,可以将这些几何特征包含在FEM计算中。因此,我们在“应用区域”中创建了晶格结构的“属性映射”;用于FEM计算元素的局部多项式函数是作为基于节点在“几何映射”中的位置的节点属性与相应晶胞单位在“属性映射”中的属性得到的平均属性。

在FEM提供了求解域之后,就可以对晶格的“属性映射”进行调节,以优化整体结构。将所有局部属性进行重置,以实现更均匀的解决方案,并减少应力或热负荷,以响应给定的标准。可以重复最后一个方法直到解决方案满足技术规范。这将确保提高使用寿命,并减少零件潜在的早期循环故障。

然后,基于FEM均匀化处理结束时的优化的“属性映射”,根据每个晶胞的密度设置其局部几何结构(图4中的步骤120和图10中的步骤230),从而获得最终的晶格设计。图16示出了优化处理之前的应用区域,而图17和图18示出了优化处理之后的应用区域。图18是应用区域的45°截面图。

然后将电子文件(例如CAD文件)与制造参数一起储存在云/服务器上,以供客户访问和启动增材制造工艺(图4中的步骤130)。图19是并入制造参数的切分模型的截面图。