一种精冲钢的制备方法

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及退火技术领域,尤其涉及一种精冲钢的制备方法。

背景技术

精冲钢广泛应用于汽车、五金以及办公等行业。精冲钢作为特种钢其成分与传统低碳低合金产品成分差别较大,从而导致在罩式退火过程中极易出现氧化色缺陷,该缺陷严重程度随钢种成分不同而存在一定差异。精冲钢因氧化色缺陷导致厂内降级和外部抱怨/异议时有发生,从而使产品的开发与推广受到一定阻碍。

发明内容

本申请提供了一种精冲钢的制备方法,以解决现有精冲钢在罩式退火过程中易出现表面氧化色缺陷的技术问题。

第一方面,本申请提供了一种精冲钢的制备方法,所述方法包括:

对冷硬卷进行脱脂;其中,所述脱脂包括:对冷硬卷进行分阶段清洗,并控制所述每个阶段清洗的电导率,后进行卷取;

对脱脂后的冷硬卷进行罩式退火;其中,所述罩式退火包括:

对所述脱脂后的冷硬卷进行第一加热,以使脱脂后的所述冷硬卷具有第一温度,后进行第一保温;

对第一保温后的所述冷硬卷进行第二加热,以使脱脂后的所述冷硬卷具有第二温度,后进行第二保温;

对第二保温后的所述冷硬卷进行第三加热,后进行第三保温以及冷却;

对罩式退火后的所述冷硬卷进行平整,后进行重卷,得到精冲钢。

可选的,所述第一温度为100-200℃。

可选的,所述第一保温的时间为30-90min。

可选的,所述第二温度为350-450℃。

可选的,所述第二保温的时间为100-160min。

可选的,所述对冷硬卷进行分阶段清洗,并控制所述每个阶段的电导率,后进行卷取,包括:

对冷硬卷进行碱洗,并控制所述碱清洗的电导率;

对冷硬卷进行电解清洗,并控制所述电解清洗的电导率;

对冷硬卷进行水刷清洗,并控制所述水刷清洗的电导率;

对冷硬卷进行水漂洗,并控制所述水漂洗的电导率,后进行卷取,并控制所述卷取的张力。

可选的,所述碱洗的电导率为12-35ms/cm,所述电解清洗的电导率为25-45ms/cm,所述水刷清洗的电导率为≤1000μs/cm,所述水漂洗的电导率为≤80μs/cm,所述卷取的张力为40-70KN。

可选的,所述对第二保温后的所述冷硬卷进行第三加热,后进行第三保温以及冷却,包括:

对第二保温后的所述冷硬卷进行第三加热,以使脱脂后的所述冷硬卷具有第三温度,后进行第三保温;

对第三保温后的所述冷硬卷进行风冷,并控制所述风冷的终点温度,后进行水冷。

可选的,所述第三温度为680-740℃,所述第三保温的时间为14-21h,所述风冷的终点温度为300-360℃。

可选的,所述平整的工艺参数包括:延伸率为0.3-1.5%,轧制力为1000-4000KN。

本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

本申请实施例提供的该精冲钢的制备方法,在罩式退火工艺中,升温阶段设置两个保温平台,升温阶段设置两个保温平台,第一个保温平台主要是为了去除带钢表面残留的水渍,防止水渍带入氧元素导致带钢出现样氧化色缺陷;第二个保温平台主要是去除残留乳化液或轧制油等带入的氧元素;通过设置两个保温平台使内罩纯氢气氛得到保证;再结合脱脂,一方面保证表面的清洗质量,另一方面使带钢层与层之间存在一定的间隙;平整采用恒延伸率模式或恒轧制力模式保证板形;重卷需及时上线,防止长时间未上线造成带钢表面平整液斑迹或锈斑。综上,解决了精冲钢表面氧化色缺陷问题,从而节约了成本。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

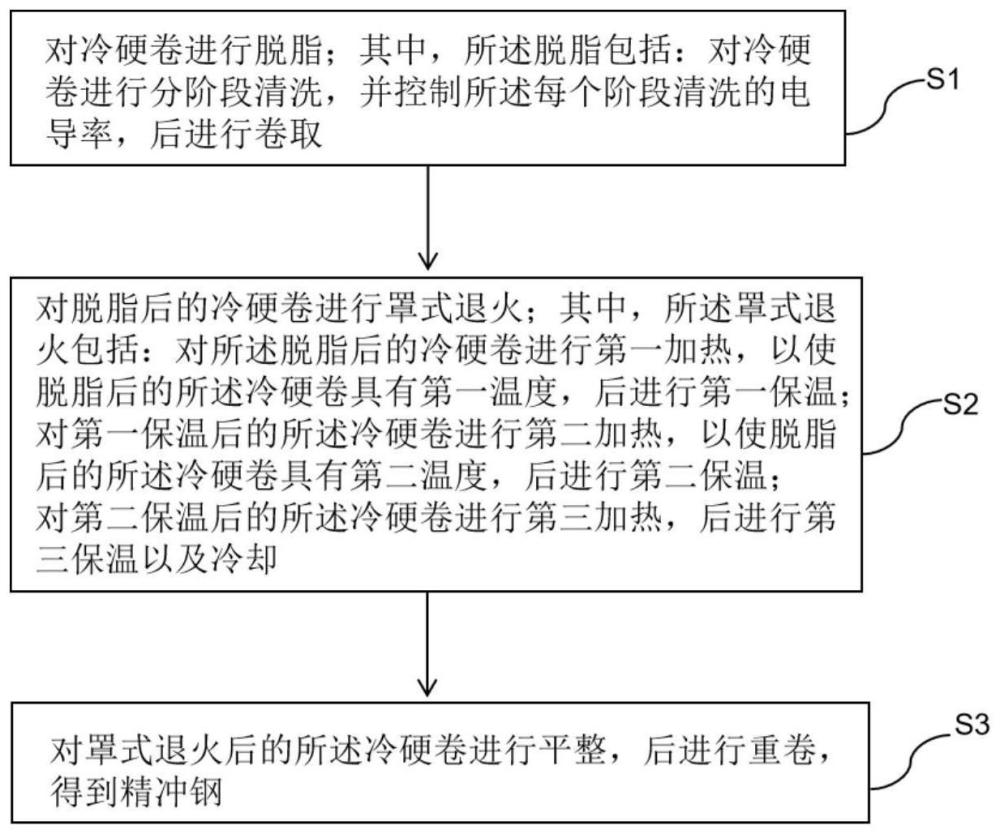

图1为本申请实施例提供的一种精冲钢的制备方法的流程示意图;

图2为本申请实施例1提供的一种精冲钢的罩式退火中温度变化曲线;

图3为本申请实施例1提供的一种精冲钢的表面图像;

图4为本申请实施例2提供的一种精冲钢的表面图像;

图5为本申请实施例3提供的一种精冲钢的表面图像;

图6为本申请对比例1提供的一种精冲钢的表面图像。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请的各种实施例可以以一个范围的形式存在;应当理解,以一范围形式的描述仅仅是因为方便及简洁,不应理解为对本申请范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所述范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

在本申请中,在未作相反说明的情况下,使用的方位词如“上”和“下”具体为附图中的图面方向。另外,在本申请说明书的描述中,术语“包括”“包含”等是指“包括但不限于”。在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。在本文中,“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B的情况。其中A,B可以是单数或者复数。在本文中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“至少一种”、“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

除非另有特别说明,本申请中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

第一方面,本申请提供了一种精冲钢的制备方法,请参见图1,所述方法包括:

S1、对冷硬卷进行脱脂;其中,所述脱脂包括:对冷硬卷进行分阶段清洗,并控制所述每个阶段清洗的电导率,后进行卷取;

S2、对脱脂后的冷硬卷进行罩式退火;其中,所述罩式退火包括:

对所述脱脂后的冷硬卷进行第一加热,以使脱脂后的所述冷硬卷具有第一温度,后进行第一保温;

对第一保温后的所述冷硬卷进行第二加热,以使脱脂后的所述冷硬卷具有第二温度,后进行第二保温;

对第二保温后的所述冷硬卷进行第三加热,后进行第三保温以及冷却;

S3、对罩式退火后的所述冷硬卷进行平整,后进行重卷,得到精冲钢。

本申请实施例提供的该精冲钢的制备方法,在罩式退火工艺中,请参见图2,升温阶段设置两个保温平台,升温阶段设置两个保温平台,第一个保温平台主要是为了去除带钢表面残留的水渍,防止水渍带入氧元素导致带钢出现样氧化色缺陷;第二个保温平台主要是去除残留乳化液或轧制油等带入的氧元素;通过设置两个保温平台使内罩纯氢气氛得到保证;再结合脱脂,一方面保证表面的清洗质量,另一方面使带钢层与层之间存在一定的间隙;平整采用恒延伸率模式或恒轧制力模式保证板形;重卷需及时上线,防止长时间未上线造成带钢表面平整液斑迹或锈斑。

在一些实施方式中,所述第一温度为100-200℃。

在一些实施方式中,所述第一保温的时间为30-90min。

在本申请实施例中,罩式退火工艺共分为三个阶段,升温阶段-保温阶段-冷却阶段;升温阶段设置两个保温平台,第一保温平台的工艺参数包括:保温温度为100-200℃,保温时间为30-90min,控制该保温温度为100-200℃,该保温时间为30-90min的积极效果:一方面在此区间可完全消除脱脂带水的影响;另一方面部分乳化液残留可被挥发出去;若该保温温度过高或保温时间过长,在一定程度上会造成氢气、电耗等能源介质的增加,同时带钢表面质量改善不明显;若该保温温度过低或保温时间过短,在一定程度上会无法保证带钢表面乳化液和水渍的完全挥发。具体地,该保温温度可以为100℃、140℃、180℃、200℃等;该保温时间可以为30min、50min、70min、90min等。

在一些实施方式中,所述第二温度为350-450℃。

在一些实施方式中,所述第二保温的时间为100-160min。

第二保温平台的工艺参数包括:保温温度为350-450℃,保温时间为100-160min,控制该保温温度为350-450℃,该保温时间为100-160min的积极效果:保证残留的乳化液完整挥发;若该保温温度过高或保温时间过长,在一定程度上会造成氢气、电耗等能源介质的增加,同时带钢表面质量改善不明显;若该保温温度过低或保温时间过短,在一定程度上会乳化液中基础油、防锈剂等成分无法完全挥发出去。具体地,该保温温度可以为350℃、400℃、450℃等;该保温时间可以为100min、120min、140min、160min等。

在一些实施方式中,所述对冷硬卷进行分阶段清洗,并控制所述每个阶段的电导率,后进行卷取,包括:

对冷硬卷进行碱洗,并控制所述碱清洗的电导率;

对冷硬卷进行电解清洗,并控制所述电解清洗的电导率;

对冷硬卷进行水刷清洗,并控制所述水刷清洗的电导率;

对冷硬卷进行水漂洗,并控制所述水漂洗的电导率,后进行卷取,并控制所述卷取的张力。在一些实施方式中,所述碱洗的电导率为12-35ms/cm,所述电解清洗的电导率为25-45ms/cm,所述水刷清洗的电导率为≤1000μs/cm,所述水漂洗的电导率为≤80μs/cm,所述卷取的张力为40-70KN。

控制碱洗的电导率为12-35ms/cm的积极效果:在碱性环境中使碱液与带钢表面油污充分发生皂化作用和乳化作用,保证表面油污的清除能力。具体地,该碱洗的电导率可以为12μs/cm、17μs/cm、22μs/cm、27μs/cm、32μs/cm、35μs/cm等。控制电解清洗的电导率为25-45ms/cm的积极效果:电解反应使带钢表面不断产生氢气和氧气破坏带钢表面油膜,在此电导率下能够保证碱液与油污充分的化学反应。具体地,该电解清洗的电导率可以为25μs/cm、30μs/cm、35μs/cm、40μs/cm、45μs/cm等。控制水刷清洗的电导率为≤1000μs/cm的积极效果:保证水刷后带钢表面的残留大部分被清洗干净。具体地,该水刷清洗的电导率可以为1000μs/cm、998μs/cm、996μs/cm等。控制水漂洗的电导率为≤80μs/cm的积极效果:此区间内电导率清洗后使带钢表面反射率达到90-95%。具体地,该水漂洗的电导率可以为80μs/cm、78μs/cm、76μs/cm等。

控制卷取的张力为40-70KN的积极效果:一方面保证带钢在此张力下能够卷紧,立卷吊装不出现挫伤缺陷;另一方面保证在罩退过程中能够是残留物充分挥发。具体地,该卷取的张力可以为40KN、50KN、60KN、70KN等。

在一些实施方式中,所述对第二保温后的所述冷硬卷进行第三加热,后进行第三保温以及冷却,包括:

对第二保温后的所述冷硬卷进行第三加热,以使脱脂后的所述冷硬卷具有第三温度,后进行第三保温;

对第三保温后的所述冷硬卷进行风冷,并控制所述风冷的终点温度,后进行水冷。

在一些实施方式中,所述第三温度为680-740℃,所述第三保温的时间为14-21h,所述风冷的终点温度为300-360℃。

保温段的工艺参数包括:保温温度为680-740℃,保温时间为14-21h,控制该保温温度为680-740℃,保温时间为14-21h的积极效果:主要为满足客户性能需求。具体地,该保温温度可以为680℃、700℃、720℃、740℃等;该保温时间可以为14h、17h、20h、21h等。

冷却段的工艺参数:风冷的终点温度为300-360℃,水冷,控制风冷的终点温度为300-360℃的积极效果:在此温度区间可有效避免粘结缺陷的发生。具体地,该风冷的终点温度可以为300、320、340、360等。

此外,在上述罩式退火工艺中,还包括:出炉温度75-90℃(罩退炉点火之前采用氮气或其他惰性气体对内罩空气进行置换,气体流量为140m

在一些实施方式中,所述平整的工艺参数包括:延伸率为0.3-1.5%,轧制力为1000-4000KN。

采用恒延伸率模式或恒轧制力模式保证板形,控制平整延伸率为0.3-1.5%,平整轧制力为1000-4000KN的积极效果:可有效控制退火后板形,满足客户使用要求。具体地,该平整延伸率为0.3%、0.8%、1.3%、1.5%等,该平整轧制力可以为1000KN、2000KN、3000KN、4000KN等。

在本申请实施例中,以质量分数计,精冲钢的化学成分可以包括:C:0.3~1.0%、Si:0.12~0.45%、Mn:0.25~1.5%、P≤0.025%、S≤0.010%、Cr≤1.0%、Ni≤0.2%、Cu≤0.2%、其余为Fe和不可避免的杂质元素。

下面结合具体的实施例,进一步阐述本申请。应理解,这些实施例仅用于说明本申请而不用于限制本申请的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

实施例1

1)选取50#钢进行实验,以质量分数计,其成分为C:0.5%、Si:0.25%、Mn:0.7%、P:0.022%、S:0.008%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率35ms/cm;电解清洗段电导率控制在32ms/cm;水刷段电导率720μs/cm,水漂洗段电导率27μs/cm;出口卷取张力60KN;

4)罩退工序:升温阶段设置两个保温平台,在150℃,保温60min;400℃,保温120min;保温阶段690℃,保温16h;风冷结束温度为350℃,出炉温度85℃(罩退炉点火之前采用氮气或其他惰性气体对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为0.8%;

6)平整机下线后8小时重卷上线分卷、涂油。

实施例2

1)选取65Mn钢进行实验,以质量分数计,其成分为C:0.65%、Si:0.25%、Mn:1.0%、P:0.012%、S:0.008%、Cr:0.15%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率34ms/cm;电解清洗段电导率控制在35ms/cm;水刷段电导率720μs/cm,水漂洗段电导率27μs/cm;出口卷取张力55KN;

4)罩退工序:升温阶段设置两个保温平台,在150℃,保温60min;440℃,保温120min;保温阶段710℃,保温18h;风冷结束温度为350℃,出炉温度85℃(罩退炉点火之前采用氮气或其他惰性气体对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为1.0%;

6)平整机下线后6小时重卷上线分卷、涂油。

实施例3

1)选取SK85钢进行实验,以质量分数计,其成分为C:0.85%、Si:0.25%、Mn:0.25%、P:0.020%、S:0.008%、Cr:0.12%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率35ms/cm;电解清洗段电导率控制在35ms/cm;水刷段电导率680μs/cm,水漂洗段电导率25μs/cm;出口卷取张力65KN;

4)罩退工序:升温阶段设置两个保温平台,在180℃,保温60min;400℃,保温120min;保温阶段710℃,保温21h;风冷结束温度为330℃,出炉温度75℃(罩退炉点火之前采用氮气对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为0.7%;

6)平整机下线后3小时重卷上线分卷、涂油。

实施例4

1)选取SK85钢进行实验,以质量分数计,其成分为C:0.85%、Si:0.25%、Mn:0.25%、P:0.020%、S:0.008%、Cr:0.12%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率12ms/cm;电解清洗段电导率控制在25ms/cm;水刷段电导率1000μs/cm,水漂洗段电导率80μs/cm;出口卷取张力40KN;

4)罩退工序:升温阶段设置两个保温平台,在100℃,保温30min;350℃,保温100min;保温阶段680℃,保温14h;风冷结束温度为300℃,出炉温度75℃(罩退炉点火之前采用氮气对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为0.3%;

6)平整机下线后3小时重卷上线分卷、涂油。

实施例5

选取SK85钢进行实验,以质量分数计,其成分为C:0.85%、Si:0.25%、Mn:0.25%、P:0.020%、S:0.008%、Cr:0.12%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率28ms/cm;电解清洗段电导率控制在45ms/cm;水刷段电导率720μs/cm,水漂洗段电导率50μs/cm;出口卷取张力70KN;

4)罩退工序:升温阶段设置两个保温平台,在200℃,保温90min;450℃,保温160min;保温阶段740℃,保温21h;风冷结束温度为360℃,出炉温度90℃(罩退炉点火之前采用氮气对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为1.5%;

6)平整机下线后3小时重卷上线分卷、涂油。

对比例1

1)选取50#钢进行实验,以质量分数计,其成分为C:0.5%、Si:0.25%、Mn:0.7%、P:0.022%、S:0.008%,其余为Fe和不可避免的杂质元素。

2)脱脂工序:清洗冷硬卷表面乳化液残留,碱洗段电导率35ms/cm;电解清洗段电导率控制在32ms/cm;水刷段电导率720μs/cm,水漂洗段电导率27μs/cm;出口卷取张力60KN;

4)罩退工序:升温阶段设置一个保温平台,400℃,保温120min;保温阶段690℃,保温16h;风冷结束温度为350℃,出炉温度85℃(罩退炉点火之前采用氮气或其他惰性气体对内罩空气进行置换,气体流量为140m

5)平整机工序,采用恒延伸率模式,延伸率为0.8%;

6)平整机下线后8小时重卷上线分卷、涂油。

表1精冲钢表面质量结果

通过本申请实施例中的精冲钢的制备方法,制备得到的精冲钢表面无氧化色缺陷,可参见图3-图5。而对比例1未采用本申请实施方法,最终制备得到的精冲钢表面有氧化色缺陷,可参见图6。

以上所述仅是本申请的具体实施方式,使本领域技术人员能够理解或实现本申请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。