一种双模式含水煤炭产品的干化系统及干化方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及一种双模式含水煤炭产品的干化系统及干化方法,属于物料烘干领域。

背景技术

很多煤炭产品具有一定热值,但由于其具水分高等物理特性,如褐煤、煤炭洗选产生的煤泥副产品等,大多不可直接用于燃烧发电,必须经过脱水干化,资源化综合利用难度较大。

在目前已有的含水煤炭产品洁净干化烘干系统中,主要有高温烟气干燥技术和蒸汽间接干燥技术两种。高温烟气直接干燥技术热源为500℃到750℃的高温烟气,需要单独建设热风炉,存在热风炉及干燥设备的大气污染物排放不达标等问题,且该技术使用的烟气温度较高,煤泥易焦化、易着火,有粉尘爆炸等安全隐患。蒸汽间接干燥技术热源为电厂低品位蒸汽,无需单独建炉,没有煤泥焦化、着火及粉尘爆炸等安全隐患,解决了环境污染及运行安全等问题。但是,蒸汽间接干燥技术滚筒内布置干燥管,含水煤炭产品在管内行进与管外蒸汽间接换热,这也导致了干燥效率低,单台干燥机处理能力小。

随着现代工业的发展和国家环保制度的严格,含水煤炭产品的产量日益增多,因此,如何提高含水煤炭产品洁净干化的效率成为煤炭行业亟待解决的重要课题。

发明内容

技术问题:本发明主要针对目前含水煤炭产品蒸汽间接干燥技术的效率低下,提出一种双模式含水煤炭产品的干化系统及干化方法,干化系统主要包括:煤泥干燥主系统,具有二级加热的热载气处理系统,饱和蒸汽供给系统,湿物料上料及缓存系统,定量给料系统,返料系统,自动控制系统。旨在实现含水煤炭产品的高效率干燥。

技术方案:所述双模式含水煤炭产品的干化系统,利用干燥高温热载气和热管道同时对湿物料进行干燥,即双模式干燥法,干燥高温热载气为蒸汽供给系统产生,热管道内部通有饱和蒸汽供给系统产生的热蒸汽,实现管道的加热。

含水煤炭产品即湿物料,经上料及缓存系统被送入定量给料系统,经定量给料、喂料装置进入所述蒸发列管回转式干燥机主体,湿物料在蒸汽换热过程中经历了加热升温、稳定蒸发、减速蒸发等三个阶段,最终干燥后的物料从出料口排出。

所述煤泥干燥主系统核心设备为列管回转式干燥机,主要作用是将湿煤泥通过热蒸发方式进行脱水干燥,湿物料在干燥机转筒内受到换热管的升举和搅拌作用,借助于转筒的倾斜度及连续不断的旋转从加料口向出料口移动,同时利用其特殊结构使干物料呈颗粒状,最终从出料口排出;

所述列管回转式干燥机内部为湿物料流通通道,并平行布置多条加热管道,所述干燥机具有一定的倾斜角度,含水煤炭产品在所述通道中从高向下流动,热载气的运动方向与煤泥呈逆向流动,热载气在干燥机内与湿物料直接接触,以加热干燥机内的湿物料,并带走湿物料中的水分。干燥过程全封闭,实现节能环保、超净排放。

所述干燥热载气的温度处于180℃至400℃之间,干燥热载气在干燥机内快速流动,以更快的带走湿物料中的水分,入口压力为0.6Mpa-0.9Mpa。

所述热载气处理系统含有蒸汽除尘装置、蒸汽冷凝装置、热载气加热装置,煤泥干燥主系统中排出的带有水分的热载气通过管道返回至热载气处理系统,并依次经过蒸汽除尘装置对热载气除尘、蒸汽冷凝装置对热载气进行冷却干燥、热载气加热装置对热载气进行重新加热,形成可以对湿物料再次进行干燥的热载气,如此反复。

所述热载气处理系统的热载气加热装置设置为两级加热,一级加热装置的热源为蒸汽冷凝水中的热量,湿物料干燥过程中产生的蒸发湿汽经除尘、冷凝后,通过与蒸汽冷凝水进行热交换成为干燥低温热载气通入二级加热装置,二级加热装置的热源为大功率热泵,将干燥低温热载气加热成干燥高温热载气,并通入干燥机内加热湿物料;

所述返料系统由返料输送机和混合搅拌装置组成,干煤泥通过返料输送机直接进入混合搅拌装置与上料湿煤泥充分搅拌混合后再进入干燥系统;通过返料系统降低入料湿煤泥黏度,杜绝由于煤泥黏度高造成的缓存仓起拱、下料不畅和干燥机内粘管、粘壁、堵料等问题。

所述湿物料上料及缓存系统由上料输送机与煤泥接料缓存仓等设备组成,用于煤泥的接料、输送及缓存。

所述定量给料系统由箱体式给料机与密封式喂料装置等设备组成,箱体式给料机位于接料缓存仓底部,负责将湿煤泥定量送入喂料装置;密封式喂料装置包括接料溜槽和喂料螺旋,在封闭状态下将湿煤泥送入干燥机内。

所述干煤泥输送系统由干煤泥收集皮带输送机、转运皮带输送机、卸料装置及干煤泥仓等组成,用于产品的收集、转载、缓存及卸料。

所述余热利用系统由引风机、除尘器、换热器及冷却塔等组成,主要用于蒸发湿汽的除尘冷凝及工艺气体的加热,实现干燥系统节能环保、超净排放。

所述干燥机通入干燥高温热载气后,不仅可大幅提高其生产能力,又降低了蒸汽消耗量,且蒸发湿汽热交换与除尘除湿过程均在密闭环境下完成,实现超净排放,满足环保要求。

所述自动控制系统包括煤泥干燥系统全部电气设备、监控系统、仪器仪表等,采用集中与就地控制相结合的方式进行设备操作;系统主要设备在现场设有就地操作箱,便于设备的调试和检修;干燥车间集控室内设有PLC控制系统、工控机显示控制终端,通过对关键设备进行调整实现煤泥干燥的自动化控制。

所述含水煤炭产品的干化方法由自动控制系统实现。自动控制系统核心设备为PLC控制系统,通过检测干燥机入口处湿物料和出口处干燥后物料的含水量,根据制定的控制策略分别控制饱和蒸汽和干燥高温热载气的供给量及温度。控制供电采用正常市电和UPS后备双重供电方式,保证控制系统正常运行以及重要数据的存储;PLC控制系统与上位机之间通过工业以太网进行通讯,完成全部信号采集、设备控制、工艺参数调控等功能。

综上所述,本发明一种双模式含水煤炭产品的干化系统及干化方法,可极大提高含水煤炭产品的干燥效率,是对含水煤炭产品的干化系统及干化方法的一个创新。该系统适用于烘干物料较多且要求较高干燥效率的烘干系统。

附图说明

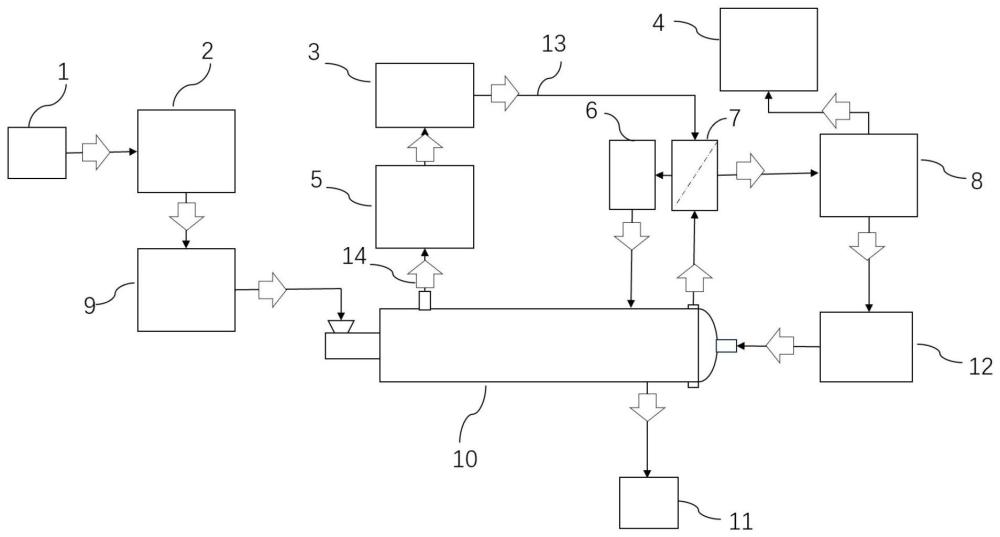

图1是本发明系统组成原理图

图2是列管回转式干燥机原理图

图3是干化方法的控制原理图

图中:

1为湿料储存区 2为湿物料上料及缓存系统

3为冷凝系统 4为电厂

5为除尘系统 6为热载气处理系统

7为饱和蒸汽供给系统 9为定量给料系统

8为冷凝水疏水系统 10为湿物料干燥主系统

11为干料储存区 12为蒸汽供给系统

13为工艺气体(热载气) 14为工艺气体(蒸发湿汽)

15为蒸干燥机物料入口 16为热载气出口

17为物料流通通道 18为干燥机热载气入口

19为换热管 20为出料口

21为蒸汽室 22为蒸汽进口

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种双模式含水煤炭产品的干化系统及干化方法的具体结构、特征、实施方式及其功效,详细说明如后。

有关本发明的前述及其他技术内容、特点及功效,在以下配合参考图式的较佳实施例的详细说明中将可清楚呈现。通过具体实施方式的说明,当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图式仅是提供参考与说明之用,并非用来对本发明加以限制。

本发明较佳实施例的双模式含水煤炭产品的干化系统及干化方法,如图1所示,由湿物料干燥主系统10,热载气处理系统6,饱和蒸汽供给系统7,湿物料上料及缓存系统2,定量给料系统9,返料系统,自动控制系统组成。

含水煤炭产品即湿物料,由湿料储存区1经上料及缓存系统2被送入定量给料系统9,经定量给料、喂料装置由所述蒸发列管回转式干燥机10入口15进入干燥机主体,湿物料在物料流通通道17中向下流动时,与蒸汽列管19发生换热,同时被干燥热载气加热并带走蒸发的水分,整个过程湿物料经历加热升温、稳定蒸发、减速蒸发三个阶段,最终干燥后的物料从出料口20排出。从出料口排出的干物料通过收集皮带机输送至干料储存区11。生产过程中,干燥机回转速度由变频电机调节,物料的填充量由螺旋进料输送机的进料量决定。

来自饱和蒸汽供给系统12的蒸汽通过旋转接头上的蒸汽进口22进入到干燥机10的蒸汽室21,蒸汽进入蒸汽室21以后,被均匀分配到各换热管19内,经过换热管与湿煤泥充分换热后,产生的冷凝水返回汽室21底部,由蒸汽汽室21排出干燥机10。排出后的冷凝水作为热载气处理系统中的一级加热器7的热源对工艺气体(热载气)13的加热,通过冷凝水疏水系统8返回电厂4重新利用。

湿物料干燥过程中产生的蒸发湿汽14经除尘系统5除尘,冷凝系统3冷凝后,在热载气处理系统中的一级加热器7中通过与蒸汽冷凝水进行热交换成为干燥热载气通入热载气处理系统中的二级加热器8中进行二级加热,使热载气温度升高至250-400℃,成为最终干燥热载气由干燥机热载气入口18通入干燥机内加热湿物料,并带走湿物料蒸发的水分,由热载气出口16排出干燥机主体,此时的载气便为进入除尘系统5的蒸发湿汽14;列管中蒸汽的运动方向与煤泥呈逆向流动,热载气的运动方向与煤泥也呈逆向流动,干燥过程全封闭,实现节能环保、超净排放。

PLC控制系统主要对各运行机械进行集中控制。控制程序流程图如图3所示,通过检测干燥机入口处湿物料和出口处干燥后物料的含水量,以对饱和蒸汽和干燥高温热载气的供给量及温度等关键工艺进行调整达到煤泥干燥产品颗粒度、含水率可调,实现产品质量与产量的自动化控制。

本发明未阐述部分属于本技术领域技术人员的公知技术。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。