R-T-B系磁铁、电动机和发电机

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及R-T-B系磁铁、电动机和发电机。本发明特别涉及适于构成可变磁力电动机、发电机的可变磁通磁铁的R-T-B系磁铁。

背景技术

作为民生、产业、输送设备的动力装置,使用能够通过逆变器控制进行节能且高效率的永久磁铁同步电动机。但是,永久磁铁的磁通恒定的永久磁铁同步电动机的感应电压与转速成比例地变高,因此,难以实现宽范围的转速条件下的驱动。因此,为了在中高速区域和轻负载时,感应电压不会成为电源电压以上,使通过电枢电流产生的退磁场相抵永久磁铁的磁通且减少交链磁通的弱励磁控制的方法应用于永久磁铁同步电动机。但是,其中存在如下问题:为了持续施加退磁场,需要总是持续流动无助于电动机输出的电枢电流,其结果,会降低电动机的效率。

为了解决这种问题,例如,在专利文献1中记载了一种可变磁力电动机,其组合了通过从外部施加磁场而可逆地变化磁化的低矫顽力的Sm-Co系永久磁铁(可变磁通磁铁)和对可变磁通磁铁施加磁场的固定磁通磁铁。在可变磁力电动机中,在中高速区域和轻负载时,通过减少可变磁通磁铁的磁化,而使感应电压降低,能够抑制目前的弱励磁引起的电动机的效率降低。

但是,专利文献1所记载的Sm-Co系永久磁铁,其主要原料Co的价格高,存在高成本的问题。另外,作为可变磁通磁铁的Sm-Co系永久磁铁的饱和磁化即使最大也仅为12.5kG左右,达不到作为固定磁通磁铁的钕磁铁的饱和磁化。因此,存在产生固定磁通磁铁与可变磁通磁铁的磁力上的差,且可变磁力电动机的输出和效率降低的问题。

因此,作为可变磁通磁铁用的磁铁,考虑应用R-T-B系磁铁。

在专利文献2中记载了一种R-T-B系磁性体,其剩余磁通密度Br为11kG以上,矫顽力HcJ为5kOe以下,用于将剩余磁通密度Br设为0所需要的外部磁场为1.10HcJ以下。该R-T-B系磁性体具有包含稀土元素R、过渡金属元素T和硼B的结晶颗粒,结晶颗粒内的Cu的含有率相对于结晶颗粒内的全部元素为0.5~0.6原子%。

在专利文献3中记载了组成为(Ce

在专利文献4中记载了一种R-Fe-B系磁铁。在该R-Fe-B系磁铁中,结合有平均结晶粒径为0.01μm以上2μm以下且具有Nd

现有技术文献

专利文献

专利文献1:日本特开2010-34522号公报

专利文献2:国际公开第2012/090765号

专利文献3:日本特开2010-74084号公报

专利文献4:日本特开2012-99852号公报

发明内容

发明所要解决的技术问题

专利文献2所记载的R-T-B系磁性体具有比现有的可变磁力电动机用Sm-Co系磁铁高的剩余磁通密度,能够期待可变磁力电动机的高输出和高效率。但是,专利文献2所记载的R-T-B系磁性体仅记载了饱和磁化状态下的磁特性。

在此,饱和磁化状态是指,通过施加饱和磁场使试样磁化的状态。专利文献2所记载的R-T-B系磁性体为了实现饱和磁化状态的剩余磁通密度,需要相对于矫顽力至少高3倍以上的磁化磁场Hmag。因此,尽管专利文献2所记载的R-T-B系磁性体为低矫顽力,但该R-T-B系磁性体的磁化切换所需要的磁化磁场Hmag也变大。当磁化磁场Hmag变大时,存在会超过由电动机的定子线圈能够施加的磁场的上限的问题。

另外,本发明的发明人发现,为了扩大可变磁力电动机的高效率运转范围,优选磁铁的磁化状态和退磁状态下的运转点的感应电压的变化率大,因此,在磁化切换的小磁滞回线上,需要磁化的变化相对于磁场的变化较小。特别优选:从磁滞曲线的第二和第三象限到第一和第四象限,磁化的变化较小。在本说明书中,将该期望的状态表达为小曲线平坦性高。

但是,专利文献2所记载的R-T-B系磁性体就连在饱和磁化状态下,其相对于磁场变化的磁化变化也较大。因此,存在以下的问题:在比饱和磁场低的磁场中进行磁化时的小磁滞回线上,相对于磁场变化的磁化变化会进一步变大。

另外,在专利文献3中记载了,在磁化磁场为10kOe时,第二和第三象限中的小曲线平坦性比较良好,但是,没有对第一和第四象限中的小曲线平坦性进行任何评价。在第一和第四象限中的小曲线平坦性低的情况下,不能确定用于使磁化变化的折回磁场,从而不能进行控制。

本发明是鉴于这种实际情况而完成的,其目的在于:提供R-T-B系磁铁、具有该R-T-B系磁铁的电动机和发电机,该R-T-B系磁铁的矫顽力和磁化磁场低,即使在磁化磁场低的状态下,也具有高的剩余磁通密度,且小曲线平坦性高。

用于解决技术问题的技术方案

为了实现上述目的,本发明的R-T-B系磁铁如下。

[1]一种R-T-B系磁铁,其特征在于,含有:1种以上的稀土元素;包含铁的1种以上的过渡金属元素或者包含铁和钴的2种以上的过渡金属元素;硼;元素M,其为镓或者镓和铝;和碳,

将R-T-B系磁铁所含的元素的合计设为100at%,将稀土元素的含有比率设为a,将过渡金属元素的含有比率设为b,将硼的含有比率设为c,将元素M的含有比率设为d,将碳的含有比率设为e时,a、b、c、d和e满足:

14at%≤a≤20at%、

70at%≤b≤82at%、

4at%≤c≤7at%、

0.010≤d/b≤0.035、

0.025≤e/b≤0.055的关系,

R-T-B系磁铁具有主相结晶颗粒和存在于主相结晶颗粒间的晶界相,上述主相结晶颗粒由具有R

晶界相具有R-T-M-C相,上述R-T-M-C相包含稀土元素、过渡金属元素、元素M和碳,

将主相结晶颗粒内所含的稀土元素、过渡金属元素、元素M和碳的含有比率分别设为R

R

[2]如[1]所述的R-T-B系磁铁,其特征在于:主相结晶颗粒的平均结晶粒径D50为2.50μm以下。

[3]如[1]或[2]所述的R-T-B系磁铁,其特征在于:晶界相具有稀土元素、氧、碳和氮的含有比率比主相结晶颗粒内所含的稀土元素、氧、碳和氮的含有比率高的R-O-C-N相,

在将晶界相的面积设为100%时,R-O-C-N相的面积比率为10%以上,

在晶界相中,稀土元素的含有比率比主相结晶颗粒内所含的稀土元素的含有比率高的相的最大面积为70μm

[4]如[1]~[3]中任一项所述的R-T-B系磁铁,其特征在于:在R-T-B系磁铁中,碳的浓度分布中的CV值为0.85以下。

[5]如[1]~[4]中任一项所述的R-T-B系磁铁,其特征在:稀土元素包含Nd以及选自Y、Ce和Sm中的1种以上。

[6]如[1]~[5]中任一项所述的R-T-B系磁铁,其特征在于:稀土元素由R1、R2、Sm构成,

R1为包含Nd而不包含Y、Ce和Sm的1种以上的稀土元素,R2为选自Y和Ce中的1种以上的元素,

在将R-T-B系磁铁所含的稀土元素的总原子数设为1的情况下,将R2的原子数相对于稀土元素的总原子数的比率设为x,将Sm的原子数相对于稀土元素的总原子数的比率设为y时,

x和y在(x、y)平面上处于构成以A(0.000,0.050)、点B(0.000,0.150)、点C(0.700,0.100)、点D(0.700,0.000)、点E(0.300,0.000)为顶点的五边形的直线上和该五边形所包围的区域内。

[7]一种电动机,其具有[1]~[6]中任一项所述的R-T-B系磁铁。

[8]一种发电机,其具有[1]~[6]中任一项所述的R-T-B系磁铁。

发明效果

根据本发明,能够提供一种R-T-B系磁铁,其矫顽力和磁化磁场低,即使在磁化磁场低的状态下,也具有高的剩余磁通密度,且小曲线平坦性高,还能够提供具有该R-T-B系磁铁的电动机和发电机。

附图说明

图1是用于说明可变磁通磁铁所要求的特性的示意性的磁滞回线。

图2是表示本实施方式涉及的R-T-B系磁铁的截面的示意图。

图3是表示本实施方式涉及的R-T-B系磁铁所含的稀土元素由R1、R2、Sm构成,且在将这些总原子数比设为1的情况下,R2的原子数比与Sm的原子数比的关系的图表。

图4是本实施方式涉及的R-T-B系磁铁被装入转子中的电动机的截面示意图。

图5是表示在本发明的实施例中,将磁场设为240kA/m、280kA/m、320kA/m时的小磁滞回线的图。

图6是表示在本发明的实施例中,在磁化磁场为320kA/m时的小磁滞回线中的小曲线平坦性的图。

图7是表示在图5中将可变磁通磁铁的磁化变化范围限定于磁化的正的区域时的小磁滞回线的图。

图8是表示在本发明的实施例中的电动机评价机的感应电压特性的图。

图9是表示在本发明的实施例中的电动机评价机的扭矩特性的图。

具体实施方式

以下,基于具体的实施方式,按照以下的顺序对本发明进行详细地说明。

1.可变磁通磁铁所要求的特性

2.R-T-B系磁铁

2.1主相结晶颗粒

2.1.1主相结晶颗粒的组成

2.1.2主相结晶颗粒的结晶粒径

2.2晶界相

2.2.1R-T-M-C相

2.2.2R-O-C-N相

2.2.3富R相

2.2.4构成晶界相的相的确定

2.3R-T-B系磁铁的组成

3.R-T-B系磁铁的制造方法

3.1合金制作工序

3.1.1HDDR处理

3.2粉碎工序

3.3成型工序

3.4烧结工序

4.电动机

5.本实施方式的效果

(1.可变磁通磁铁所要求的特性)

本实施方式涉及的R-T-B系磁铁为可变磁通磁铁。这样的可变磁通磁铁要求与矫顽力高的通常的R-T-B系磁铁不同的特性。因此,首先,对可变磁通磁铁所要求的特性进行说明。

可变磁通磁铁是通过来自外部的磁场反复进行磁化和退磁,由此能够切换磁化状态的磁铁,能够可逆地实现高磁化状态和低磁化状态。在装入了这样的可变磁通磁铁的可变磁力电动机中,根据转速和负载状态控制电枢等的磁场,在需要高的扭矩的情况下(低旋转时或高负载时),以在磁化时的动作点处显示大的磁通的方式控制可变磁通磁铁的磁化状态,在不需要高的扭矩的情况下(高旋转时或低负载时),以在退磁时的动作点处显示小的磁通的方式控制可变磁通磁铁的磁化状态。在这样的可变磁通磁铁中,磁化时的动作点处的磁化与退磁时的动作点处的磁化的差变大,在磁化时和退磁时,电动机的感应电压的变化率变大。其结果,可变磁力电动机的扭矩的变化率变大,能够提高电动机的效率。

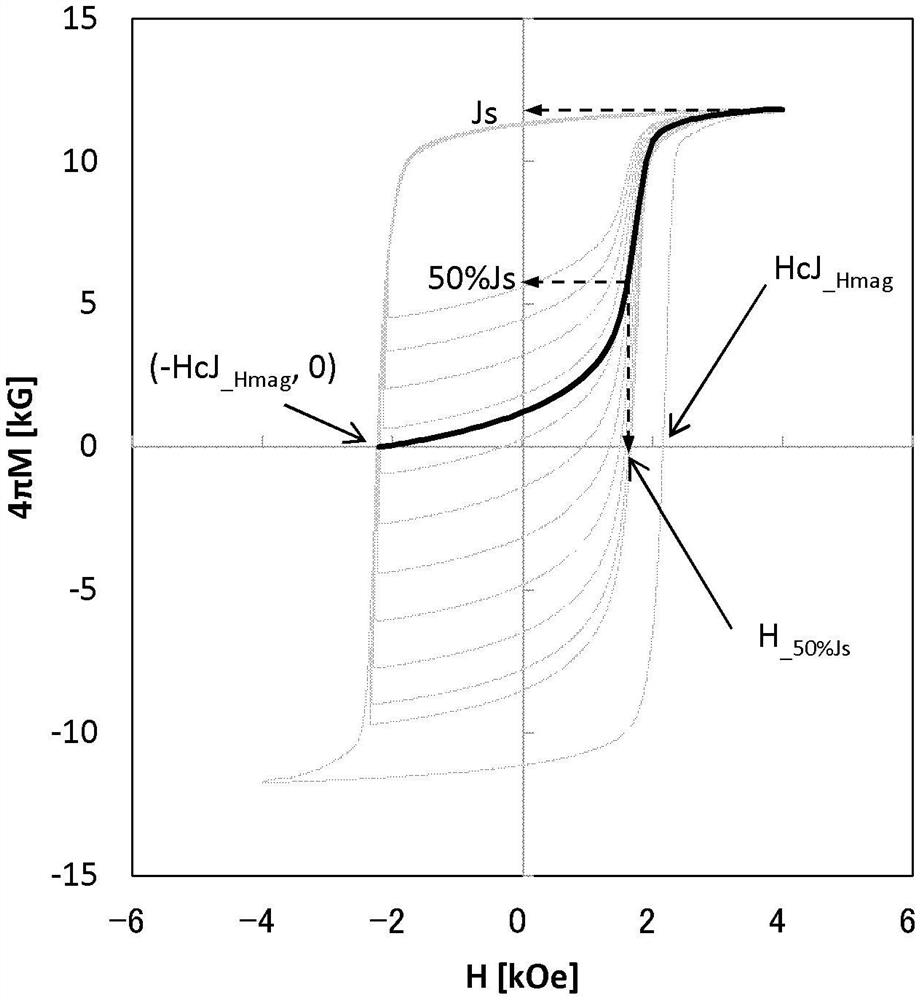

可变磁通磁铁的磁化状态根据规定的小磁滞回线进行切换。小磁滞回线是在图1所示的磁滞回线HL上施加负的折回磁场后,再次增加磁场时呈现的磁化变化行为。本实施方式中的小磁滞回线是在施加正方向磁场Hmag进行磁化后,施加负的折回磁场Hrev,再次扫描磁场到磁场Hmag时的磁化变化行为。

作为可变磁通磁铁所要求的特性,首先,需要考虑节能和从外部施加的磁场的上限,并需要减小磁化切换所需要的磁化磁场Hmag。在本实施方式中,磁化磁场Hmag定义为:对于反复测定能够得到再现性所需要的最低限的磁场。为了降低磁化磁场Hmag,要求可变磁通磁铁的矫顽力小。

另外,为了扩大可变磁力电动机能够以高效率工作的范围,需要增大可变磁通磁铁的磁化时与退磁时之间的磁化变化量,因此,在磁化磁场Hmag中,要求小磁滞回线的剩余磁通密度Br高。

进而,在小磁滞回线中从负的折回磁场Hrev到磁场Hmag扫描磁场的情况下,优选尽可能接近Hmag的磁场为止没有磁化变化,即,优选从磁滞曲线的第二和第三象限到第一和第四象限为止没有磁化变化。这是因为:当磁化变化时,会产生不良情况,如磁化的可变范围变窄,难以控制磁化等。

如上所述,上述的磁化的变化状态能够以小曲线平坦性这一指标来表示。在本实施方式中,将小曲线平坦性定义为,磁化从0的小磁滞回线的磁化相对于饱和磁化Js反转50%的磁场H_

例如,在图1中,当从Hmag施加负的折回磁场Hrev=-HcJ

另一方面,在磁化沿着ML2变化的情况下,当从Hrev向Hmag扫描时,磁化立即发生变化,H_

然而,R-T-B系磁铁具有成核(Nucleation)型磁化反转机构。因此,主相结晶颗粒通常具有多磁畴结构,在颗粒内存在磁壁,持续残留至高的磁化磁场Hmag,因此,根据从外部施加的磁场,容易产生磁壁的移动,磁化会大幅地发生变化。另外,每个颗粒中,成核磁场不同,因此,即使由于该主要原因,根据从外部施加的磁场,磁化也也会大幅地发生变化。

即,R-T-B系磁铁由于R-T-B系磁铁特有的磁化反转机构,引起低的磁化磁场Hmag中的磁化性差。另外,在小磁滞回线中从负的折回磁场Hrev到磁场Hmag扫描磁场的情况下,R-T-B系磁铁由于R-T-B系磁铁特有的磁化反转机构,与钉扎型的磁铁相比,容易引起磁化。

因此,在R-T-B系磁铁中,为了在正方向磁场Hmag中的磁化后的退磁过程以及来自负的折回磁场Hrev的增磁过程中抑制该磁铁的磁化变化,优选承担R-T-B系磁铁的磁特性的R

(2.R-T-B系磁铁)

本实施方式涉及的R-T-B系磁铁包含:1种以上的稀土元素(R)、包含铁的1种以上或者包含铁和钴的2种以上的过渡金属元素(T)、硼(B)、元素M、碳(C)。

稀土元素(R)由属于长周期型周期表的第三族的钪(Sc)、钇(Y)、镧系元素构成。镧系元素为镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)和镥(Lu)。另外,在本实施方式中,稀土元素优选包含Nd和选自Y、Ce和Sm中的1种以上。

元素M为镓(Ga)或镓(Ga)和铝(Al)。即,元素M包含镓。

另外,如图2所示,本实施方式涉及的R-T-B系磁铁1具有主相结晶颗粒2和存在于主相结晶颗粒间的晶界相4,上述主相结晶颗粒2由具有R

在本实施方式中,R-T-B系磁铁为了防止氧化,也可以在其表面具有由树脂、金属等构成的保护膜。

(2.1主相结晶颗粒)

在本实施方式中,由R

(2.1.1主相结晶颗粒的组成)

R-T-B系磁铁所含的大部分稀土元素包含于主相结晶颗粒。因此,构成R

在本实施方式中,R

通过将Co量设为上述的范围内,能够提高R-T-B系磁铁中的居里温度,并能够抑制针对温度上升的矫顽力降低。进而,能够提高R-T-B系磁铁的耐腐蚀性。

在本实施方式中,在R

在测定C

(2.1.2主相结晶颗粒的结晶粒径)

在本实施方式中,为了使主相结晶颗粒稳定地具有单磁畴结构,减小主相结晶颗粒的结晶粒径。这是因为:主相结晶颗粒的结晶粒径对可变磁通磁铁所要求的特性、特别是小曲线平坦性会产生大的影响。在本实施方式中,主相结晶颗粒的结晶粒径分布中的D50优选为2.50μm以下。以下,将D50设为主相结晶颗粒的平均结晶粒径。D50更优选为2.00μm以下,进一步优选为1.00μm以下。另外,D50优选为0.25μm以上,更优选为0.30μm以上。D50为主相结晶颗粒的结晶粒径的大小的指标,在D50为上述的范围内的情况下,能够判断为主相结晶颗粒的结晶粒径小。

此外,在进行后述的HDDR处理的情况下,D50可以通过HDDR处理、后述的R-T-M-C相、烧结条件等进行控制。另外,在不进行HDDR处理的情况下,D50可以通过后述的微粉碎条件、R-T-M-C相、烧结条件等进行控制。

在D50过大的情况下,主相结晶颗粒的结晶粒径变大,因此,具有主相结晶颗粒的单磁畴结构不稳定,小曲线平坦性降低的倾向。

在D50小且晶粒生长不充分的情况下,意味着烧结不充分,具有在烧结体中产生空隙的倾向。当产生空隙时,具有Br降低的倾向,因此不优选。另外,由于D50变小,具有HcJ

此外,在本实施方式中,D50例如可以按照以下的操作进行测定。

在烧结后的磁铁(烧结体)的研磨截面上,使用SEM(扫描型电子显微镜),观察具有规定的面积的区域,得到该区域的反射电子像。研磨截面可以与取向轴平行,也可以与取向轴正交,或者也可以与取向轴为任意的角度。利用公知的软件对得到的反射电子像进行解析,确定主相结晶颗粒。提取规定数的主相结晶颗粒的轮廓,算出主相结晶颗粒的面积,能够将具有主相结晶颗粒的面积的累计分布成为50%的面积的圆的直径(圆当量直径)设为D50。

所观察的区域例如优选为10~40μm见方的区域。另外,计算面积的主相结晶颗粒的个数例如优选为150~300个左右。

(2.2晶界相)

如图2所示,晶界相4存在于主相结晶颗粒2之间。晶界相4主要由形成于2个主相结晶颗粒间的二颗粒粒界4a和形成于3个以上的主相结晶颗粒间的三相点4b构成。晶界相由组成与主相结晶颗粒不同的各种相构成。构成晶界相的相例如能够通过后述的方法来确定。

(2.2.1R-T-M-C相)

在本实施方式中,晶界相具有R-T-M-C相。R-T-M-C相至少含有稀土元素、过渡金属元素、元素M和碳,将主相结晶颗粒内所含的稀土元素、过渡金属元素、元素M和碳的含有比率(at%)分别设为R

换言之,在晶界相中有存在比主相结晶颗粒所含的元素M和碳多的元素M和碳的区域。这样的R-T-M-C相通过在晶界相中存在多的元素M和碳而容易形成。

在本实施方式中,元素M为镓(Ga)或者镓(Ga)和铝(Al)。即,R-T-M-C相中至少含有镓作为元素M。

此外,R-T-M-C相所含的稀土元素的种类可以与R-T-B系磁铁所含的稀土元素的种类相同,也可以少。

在烧结时,通过在晶界相中形成R-T-M-C相,能够使微细化的主相结晶颗粒均等地进行晶粒生成。其结果,烧结后的主相结晶颗粒的平均粒径D50与烧结前相比,不太大,能够设为上述的范围内,而且,能够得到空隙少的致密的烧结体。换言之,通过R-T-M-C相形成于晶界相中,能够控制主相结晶颗粒的晶粒生长,容易将主相结晶颗粒的D50设为上述的范围内。

在本实施方式中,在R-T-M-C相中,M

M

在M

在M

另外,在R-T-M-C相中,C

C

在C

在C

此外,R-T-M-C相也可以包含B(硼),但其浓度优选低。具体而言,在将R-T-M-C相所含的硼的含有比率(at%)设为B

进而,R-T-M-C相也可以包含O(氧),但其浓度优选低。具体而言,在将R-T-M-C相所含的氧的含有比率(at%)设为O

(2.2.2R-O-C-N相)

在本实施方式中,晶界相优选具有R-O-C-N相。R-O-C-N相为至少含有稀土元素、氧、碳和氮,且R-O-C-N相所含的稀土元素、氧、碳和氮的含有比率(at%)比主相结晶颗粒内所含的稀土元素、氧、碳和氮的含有比率(at%)高的区域。

R-O-C-N相通过在晶界相中存在多的碳而容易形成。

此外,R-O-C-N相所含的稀土元素的种类可以与R-T-B系磁铁所含的稀土元素的种类相同,也可以少。

在晶界相具有R-O-C-N相的情况下,在将晶界相整体的面积设为100%时,R-O-C-N相的面积比率优选为10%以上。R-O-C-N相在晶界相中,与凝聚地存在相比,容易分散地存在。因此,通过R-O-C-N相的面积比率满足上述的范围,R-O-C-N相适度地分散而形成,因此,构成晶界相的相中、容易凝聚于三相点的富R相被R-O-C-N相分断。其结果,能够抑制形成于三相点的富R相的最大面积。

R-O-C-N相的面积比率更优选为30%以上,进一步优选为52%以上。另一方面,R-O-C-N相的面积比率优选为60%以下,更优选为57%以下。

(2.2.3富R相)

富R相是富R相所含的稀土元素的含有比率比主相结晶颗粒内所含的稀土元素的含有比率高的相。作为这样的富R相,例如可以例示稀土元素、硼和碳的含有比率比上述R-T-M-C相、主相结晶颗粒内所含的稀土元素、硼和碳的含有比率高,且过渡金属元素的含有比率比主相结晶颗粒内所含的过渡金属元素的含有比率低的R-T-B-C相。

在本实施方式中,晶界相中的富R相的最大面积优选为70μm

这样的富R相容易凝聚地形成于三相点,且为反磁性或顺磁性。因此,当这样的富R相形成于三相点时,来自相邻接的主相结晶颗粒的磁化的漏磁场会聚并贯穿晶界相而环绕,在富R相中容易产生局部的反磁场。当形成于三相点的富R相的面积大时,产生的反磁场变大,因此,特别是在高温下,主相结晶颗粒的反磁畴产生磁场会显著降低。其结果,矫顽力的温度系数β的绝对值会变大。

换言之,通过R-O-C-N相的面积比率满足上述的范围,能够碱小形成于三相点的富R相的面积,因此,能够抑制矫顽力的温度系数β的绝对值。

此外,因为稀土元素的含有比率比主相结晶颗粒高,所以R-O-C-N相也包含于富R相。但是,R-O-C-N相如上所述容易分散地形成,因此,显示最大面积的富R相为R-O-C-N相的可能性非常低。

另外,上述的R-T-M-C相和R-T-B-C相为包含碳的相。因此,在晶界相中,抑制这些相的最大面积意味着:在R-T-B系磁铁中,碳不局部地存在,而较分散地分布。

在本实施方式中,将这样的碳的浓度分布表示为CV(变动系数)值。碳的浓度分布的CV值优选为0.85以下,更优选为0.67以下,进一步优选为0.50以下。通过CV值满足上述的范围,能够抑制矫顽力的温度系数β的绝对值。

(2.2.4构成晶界相的相的确定)

构成晶界相的相的确定在本实施方式中能够按照以下的方式进行。首先,与测定上述的主相结晶颗粒的D50的情况同样,使用SEM从R-T-B系磁铁的截面的反射电子像来确定主相结晶颗粒和晶界相。

晶界相由在反射电子像中对比度不同的区域构成。另外,对比度的差异反映了组成的差异。因此,可知晶界相由组成不同的相构成。

接着,关于该截面,例如,通过使用波长分散型X射线分光器(wavelength-dispersive X-ray spectrometer)的EPMA(电子射线显微分析仪:Electron Probe MicroAnalyzer),测定存在于该截面的元素的分布,得到元素映射数据。

接着,基于各元素的特性X射线强度,定量地求出该截面的元素映射数据所含的各晶界相的组成,在反射电子像中特定与上述的相的组成条件相符的相。即,从晶界相的组成的测定结果中,特定属于R-T-M-C相、R-O-C-N相、R-T-B-C相等的区域。

另外,关于M

在反射电子像中,特定了各相后,对属于富R相的相的各个闭合的区域,算出像素数。像素数最多的相为面积最大的富R相。进而,从反射电子像的比例尺等算出1像素的面积。只要将面积最大的富R相的像素数和1像素的面积的积设为富R相的最大面积即可。另外,全晶界相中的R-O-C-N相的面积比率,在将属于全部的晶界相的像素数设为100%时,只要作为属于R-O-C-N相的像素数的比例而算出即可。

另外,关于碳的浓度分布的CV值,在EPMA的元素映射数据中,得到每个测定点(像素)的碳的检测量的信息。从得到的碳的检测量的信息算出测定点处的碳的检测量的标准偏差和碳的检测量的平均值,由下述式算出CV值即可。

CV值=碳的检测量的标准偏差/碳的检测量的平均值

(2.3R-T-B系磁铁的组成)

在本实施方式的R-T-B系磁铁中,稀土元素(R)的含有比率a为14at%以上20at%以下,过渡金属元素(T)的含有比率b为70at%以上82at%以下,硼(B)的含有比率c为4at%以上7at%以下。

在本实施方式中,M和T的比率为规定的范围内。具体而言,为0.009≤d/b≤0.035。通过d/b为上述的范围内,R-T-B系磁铁中的R-T-M-C相占据的比例适当,在能够得到致密的烧结体的烧结温度下,使主相结晶颗粒适度地进行晶粒生长,具有能够将D50设为上述的范围内的倾向。其结果,具有小曲线平坦性提高的倾向。

d/b优选为0.014以上。另一方面,d/b优选为0.030以下。

在d/b过大的情况下,R-T-B系磁铁中的R-T-M-C相占据的比例过大,具有主相占据的比例降低的倾向。其结果,具有剩余磁通密度Br降低的倾向。

在d/b过小的情况下,难以形成R-T-M-C相,不能控制主相结晶颗粒的结晶粒径,即使在不能得到致密的烧结体的温度下,也产生异常晶粒生长,具有形成粗大的主相结晶颗粒的倾向。其结果,具有小曲线平坦性降低的倾向。

另外,在本实施方式中,C和T的比率为规定的范围内。具体而言,为0.025≤e/b≤0.055。通过e/b为上述的范围内,R-T-B系磁铁中的R-T-M-C相占据的比例适当,在能够得到致密的烧结体的烧结温度下,使主相结晶颗粒适度地进行晶粒生长,具有能够将D50设为上述的范围内的倾向。其结果,具有小曲线平坦性提高的倾向。

e/b优选为0.033以上。另一方面,e/b优选为0.050以下。

在e/b过大的情况下,具有能够得到致密的烧结体的烧结温度变高的倾向。当烧结温度过高时,即使形成R-T-M-C相,也不能抑制异常晶粒生长。另一方面,当以不进行异常晶粒生长的低的烧制温度进行烧结时,具有烧结体产生空隙的倾向。其结果,具有剩余磁通密度Br降低的倾向。

在e/b过小的情况下,难以形成R-T-M-C相,不能控制主相结晶颗粒的结晶粒径,即使在不能得到致密的烧结体的温度下,也产生异常晶粒生长,具有形成粗大的主相结晶颗粒的倾向。其结果,具有小曲线平坦性降低的倾向。

另外,在本实施方式中,从得到具有良好的特性的可变磁通磁铁的观点考虑,R-T-B系磁铁的稀土元素如上述那样,优选包含Nd和选自Y、Ce和Sm中的1种以上。进而,优选将稀土元素划分成R1、R2、Sm的3个组。具体而言,R1为包含Nd而不包含Y、Ce和Sm的1种以上的稀土元素,R2为选自Y、Ce中的1种以上的元素。

关于Y和Ce,在为R

在R-T-B系磁铁所含的稀土元素由上述R1、R2、Sm构成的情况下,在将R-T-B系磁铁所含的稀土元素的总原子数设为1的情况下,将R2的原子数相对于稀土元素的总原子数的比率设为“x”,将Sm的原子数相对于稀土元素的总原子数的比率设为“y”时,表示稀土元素的R能够表示为(R1

x和y优选处于构成以图3所示的点A(0.000,0.050)、点B(0.000,0.150)、点C(0.700,0.100)、点D(0.700,0.000)、点E(0.300,0.000)为顶点的五边形的直线上和该五边形所包围的区域(图3中影线部分)内。通过x和y处于图3所示的上述的范围内,能够进一步降低磁铁的矫顽力,并且磁化磁场也降低,且在其低的磁化磁场中能够得到高的剩余磁通密度和良好的小曲线平坦性。

另外,x和y更优选处于以图3所示的点F(0.000,0.075)、点G(0.000,0.125)、点H(0.100,0.125)、点I(0.200,0.100)、点J(0.200,0.050)、点K(0.100,0.075)依次按照顺时针连接的直线上和该直线所包围的区域(图3中交叉影线部分)内。通过x和y为图3所示的上述的范围内,能够进一步提高上述的效果。

另外,x和y进一步优选为x=0且0.075≤y≤0.125。即,更优选在上述的范围内利用Sm置换R1。通过x和y满足上述的关系,能够进一步提高上述的效果。

在本实施方式中,从得到具有良好的特性的可变磁通磁铁的观点考虑,R-T-B系磁铁的过渡金属元素中的Fe或Fe和Co占据的比率优选为0.90以上。

R-T-B系磁铁可以含有促进主相结晶颗粒的粉末冶金工序中的反应的元素A。元素A为选自铜(Cu)、锆(Zr)和铌(Nb)中的1种以上。在将R-T-B系磁铁所含的元素的合计设为100at%的情况下,这些元素的合计含量优选为0.05~1.00at%的范围内。此外,Cu的含量优选为0.20at%以下。

通过在R-T-B系磁铁中添加铜,使主相结晶颗粒的表面层反应,能够除去应变、缺陷等。另外,通过在R-T-B系磁铁中添加锆和/或铌,能够防止烧结时的主相结晶颗粒的粗大化,在保持微细的粒径的状态下使R-T-B系磁铁致密化。

另外,R-T-B系磁铁也可以包含钛(Ti)、钽(Ta)、钒(V)、银(Ag)、锗(Ge)等。另外,也可以包含来自原料的杂质、制造时混入的杂质等不可避免的杂质。在本实施方式中,上述Ti等元素和不可避免的杂质的含量的合计在R-T-B系磁铁中优选为1at%以下。

另外,R-T-B系磁铁可以以规定的范围含有氧(O)。O(氧)的含量优选为1000~8000ppm。当O的含量过少时,磁铁的耐腐蚀性不充分,当O的含量过多时,在磁铁中不会充分地形成液相,且矫顽力降低。为了更良好地得到耐腐蚀性和矫顽力,优选为1500~3000ppm。

另外,R-T-B系磁铁可以以规定范围含有氮(N)。N的含量优选为8000ppm以下。当N的含量过多时,具有矫顽力不充分的倾向。

烧结后的R-T-B系磁铁的组成例如能够通过ICP发光分光分析法(ICP-AES:Inductively Coupled Plasma Atomic Emission Spectroscopy)进行测定。

另外,烧结后的R-T-B系磁铁中的氧量、碳量、氮量的测定方法能够使用目前通常已知的方法。氧量例如通过不活泼气体熔化-非分散型红外线吸收法来测定,碳量例如通过氧气气流中燃烧-红外线吸收法来测定,氮量例如通过不活泼气体熔化-导热度法来测定。

(3.R-T-B系磁铁的制造方法)

接着,对本实施方式涉及的R-T-B系磁铁的制造方法的一例按照以下进行说明。

(3.1合金制作工序)

首先,准备用于制造本实施方式涉及的R-T-B系磁铁的原料金属。原料金属在真空或不活泼气体气氛中被熔化,制作具有规定组成的原料合金。

作为原料金属,例如可以例示稀土金属或稀土合金、纯铁、硼铁合金、以及它们的合金等。原料合金的组成只要根据期望的R-T-B系磁铁的组成来调整即可。另外,也可以在熔解时添加元素M的原料金属。

熔解原料金属得到原料合金的方法只要为公知的熔解法,就没有特别限制,例如可以例示薄带连铸法、高频感应熔解等。作为熔解时的气氛,优选设为真空或不活泼气体,更优选氩(Ar)气氛。

在薄带连铸法中,使在Ar气氛等非氧化气氛中熔解原料金属而得到的原料合金的熔液向旋转的辊的表面排出。被辊骤冷的熔液骤冷凝固成薄板或薄片(鳞片)状。该骤冷凝固的合金具有结晶粒径为1μm~50μm的均质组织。另外,也能够使用通过还原扩散法得到的合金作为原料合金。

在本实施方式中,作为使用原料合金制造磁铁的方法,采用使用1种原料合金的所谓的单合金法,但也可以采用使用以主相结晶颗粒R

(3.1.1HDDR处理)

在本实施方式中,优选对原料合金进行HDDR(Hydrogenation-Disproportionation-Desorption-Recombination;吸氢-歧化-脱氢-再结合)处理。HDDR处理是通过依次执行原料合金的氢化(Hydrogenation)、歧化(Disproportionation)、脱氢化(Desorption)和再结合(Recombination),化学地得到被微细化的结晶粒的工序。使用通过HDDR处理得到的原料合金,制造R-T-B系磁铁,由此,能够减小烧结后的主相结晶颗粒的结晶粒径,且能够使其粒度分布变窄。

在HDDR处理中,将原料合金在H

(3.2粉碎工序)

将制作的原料合金(HDDR合金或没有进行HDDR处理的原料合金)提供给粉碎工序。在混合法的情况下,低R合金和高R合金分别或一起被粉碎。粉碎工序被分成粗粉碎工序和微粉碎工序。首先,将原料合金粗粉碎至粒径成为数百μm左右。

粗粉碎中,通过氢粉碎进行是有效的,氢粉碎通过在原料合金中吸藏氢之后使氢释放而进行粉碎。氢释放处理是为了减少稀土烧结磁铁中成为杂质的氢而进行的。氢吸藏时的温度为室温。氢吸藏后,用于脱氢的加热保持的温度设为200~400℃以上,优选设为300℃。保持时间根据与保持温度的关系、原料合金的组成、重量等而变化,对于每1kg,设为至少30分钟以上,优选设为1小时以上。氢释放处理在真空中或Ar气流中进行。

在本实施方式中,粗粉碎工序优选为氢粉碎,也可以使用捣碎机、颚式破碎机、布朗研磨机等对原料合金进一步进行机械的粗粉碎。

在粗粉碎工序后,进行微粉碎工序。微粉碎中主要使用喷射式磨机,将粒径为数百μm左右的粗粉碎后的粉末粉碎至平均粒径成为1.2μm~4μm,优选成为1.5μm~3μm。喷射式磨机以如下方法进行粉碎,即,将高压的不活泼气体从狭窄的喷嘴进行释放,由此产生高速的气流,通过该高速的气流加速粗粉碎粉末,产生粗粉碎粉末彼此之间的碰撞以及与靶材或容器壁的碰撞,由此进行粉碎。对于被粉碎的粉末,通过粉碎机内置的分级转子和粉碎机下游的旋风器进行分级。

微粉碎中也可以采用湿式粉碎。湿式粉碎中使用球磨机和湿式磨碎机等,将粒径为数百μm左右的粗粉碎粉末粉碎至平均粒径成为1.5μm~4μm,优选成为2μm~3μm。湿式粉碎中,通过选择适当的分散介质,能够在使合金粉不接触氧的情况下进行粉碎,因此,能够得到氧浓度低的微粉末。

在本实施方式中,作为R-T-M-C相的碳源,以及为了后述的成型工序时的润滑、磁铁的取向性的提高等为目的,在微粉碎时和/或微粉碎后的粉体中,可以添加0.5wt%~2.0wt%左右的脂肪酸或脂肪酸的衍生物或烃等。

作为脂肪酸或脂肪酸的衍生物,例如可以例示:硬脂酸锌、硬脂酸钙、硬脂酸铝、硬脂酰胺、油酰胺、亚乙基双异硬脂酰胺、月桂酰胺等,作为烃,可以例示石蜡、萘等。

(3.3成型工序)

接着,对微粉碎后的粉体进行成型。在本实施方式中,一边施加磁场一边进行成型。磁场中进行成型的成型压力只要为0.3ton/cm

施加的磁场只要设为960kA/m~1600kA/m左右即可。施加的磁场不限定于静磁场,也可以设为脉冲状的磁场。另外,也可以并用静磁场和脉冲状磁场。

(3.4烧结工序)

将成型体提供给烧结工序。烧结在真空或不活泼气体气氛中进行。保持温度和保持时间只要考虑磁铁的组成、合金粉的粉碎方法、主相结晶颗粒的平均结晶粒径和粒度分布等来进行调整即可。在本实施方式中,保持温度优选为800℃~1000℃,保持时间优选为1分钟~20小时。保持时间更优选为4小时~20小时。

在本实施方式中,在烧结时,在晶界相中形成R-T-M-C相,由此进行抑制了微细化的R

在烧结后,可以对得到的烧结体实施时效处理。时效处理条件只要考虑烧结体的微细结构进行适当设定即可。例如,处理温度能够设定为400℃~900℃的温度范围。

(4.电动机)

本实施方式涉及的电动机只要具有上述的R-T-B系磁铁,其构成就没有特别限制,但在本实施方式中,在电动机的转子中装入上述的R-T-B系磁铁。图4表示本实施方式涉及的电动机10的一例。

图4是从本实施方式涉及的电动机10的旋转轴方向观察的截面示意图,因为为90°旋转对称,所以省略了对称的部分。如图4所示,电动机10具有转子11和定子16。

转子11由转子铁心12和叠层磁铁15构成。转子铁心12叠层电磁钢板而构成。叠层磁铁15由可变磁通磁铁13和固定磁通磁铁14a、14b构成,可变磁通磁铁13由本实施方式涉及的R-T-B系磁铁构成,固定磁通磁铁14a、14b由矫顽力和磁化比可变磁通磁铁13大的永久磁铁构成。另外,叠层磁铁15埋入转子铁心12内。

如图4所示,固定磁通磁铁14a、14b以在叠层磁铁15的厚度方向上重叠的方式配置于可变磁通磁铁13的两主面上,并被一体化。另外,如图4所示,可变磁通磁铁13和固定磁通磁铁14a、14b的磁化方向与叠层磁铁15的厚度方向平行。即,可变磁通磁铁13和固定磁通磁铁14a、14b以磁化方向成为同一方向的方式,磁性地串联配置。叠层磁铁15的磁化方向(中心轴方向)成为d轴,叠层磁铁之间的中心轴方向成为q轴。

在转子11的外周侧间隔气隙配置有定子16。定子16由电枢铁心17和电枢绕组18构成。通过使瞬间大的d轴电流向电枢绕组18流动,产生磁场,使可变磁通磁铁13的磁化可逆地变化,并使其磁通量可逆地变化。

在可变磁通磁铁中,磁化时的动作点处的磁化和退磁时的动作点处的磁化的差变大,在磁化时和退磁时,电动机的感应电压的变化率变大。其结果,可变磁力电动机的扭矩的变化率变大,能够提高电动机的效率。

特别是,如图4所示,作为埋入转子铁心12的磁铁,通过使用将固定磁通磁铁14a、14b与可变磁通磁铁13串联叠层配置的叠层磁铁15,能够进一步提高电动机的效率。

在单独埋入可变磁通磁铁13代替叠层磁铁15的情况下,电动机的通常运转时的动作点位于超过矫顽力小的可变磁通磁铁13的磁化曲线的弯曲点的不可逆退磁区域,可变磁通磁铁13不能有效利用本来具有的剩余磁通密度Br,最大磁化状态的磁通、以及磁化状态和退磁状态的磁通的变化量也减少。其结果,可变磁通磁铁13不能得到与本来具有的性能对应的电动机的效率。

与此相对,通过使用叠层磁铁15,使可变磁通磁铁13的通常运转时的动作点向正磁场方向移动,能够留在不超过磁化曲线的弯曲点的可逆区域,且能够增加最大磁化状态的磁通、以及磁化状态和退磁状态的磁通的变化量。

进而,在将固定磁通磁铁和可变磁通磁铁串联叠层配置的情况下,如图4所示,优选以夹着可变磁通磁铁13的两主面的方式,配置固定磁通磁铁14a、14b。代替图4所示的配置,在单独配置可变磁通磁铁13、或者在可变磁通磁铁13的一个面上叠层配置固定磁通磁铁14的情况下,d轴电流产生的通过可变磁通磁铁13内的磁通线的方向随着远离气隙,而偏移磁化方向。其结果,作用于可变磁通磁铁13内部的磁场不均匀,可变磁通磁铁13内部的磁化状态也不均匀。

与此相对,在为图4所示的配置的情况下,通过可变磁通磁铁13内的磁通线的方向在磁化方向上被整流,作用于可变磁通磁铁13内部的磁场均匀,可变磁通磁铁13内部的磁化状态也均匀。由此,能够增加最大磁化状态的磁通、以及磁化状态和退磁状态的磁通的变化量。

此外,本实施方式的R-T-B系磁铁还优选应用于发电机,但发电机的结构与上述的电动机的结构相同,因此,省略说明。

(5.本实施方式的效果)

在本实施方式中,作为可变磁通磁铁,为了得到优选的R-T-B系磁铁,在存在于由R

其结果,主相结晶颗粒的单磁畴结构稳定,且主相结晶颗粒的成核磁场的偏差被抑制。因此,在成核型的磁铁中,能够解决在机构上难以解决的低磁场中的磁化性和小磁滞回线的陡梯度的问题,尽管是R-T-B系磁铁,但能够使可变磁通磁铁所需要的特性、特别是小曲线平坦性变得良好。

另外,通过将主相结晶颗粒的D50设为上述的范围内,能够使主相结晶颗粒的单磁畴结构更稳定,因此,小曲线平坦性更良好。

另外,通过如上所述那样控制晶界相的结构,能够良好地维持小曲线平坦性,并且能够抑制高温下的矫顽力的降低率。

另外,作为R-T-B系磁铁所含的稀土元素,通过利用能够降低以Nd

以上对本发明的实施方式进行了说明,但本发明不限定于上述的实施方式,也可以在本发明的范围内以各种的方式进行改变。

实施例

以下,在实施例中对本发明进行更详细地说明。但是,本发明不限定于以下的实施例。

(实验例1)

首先,配合原料,以得到表1所示的组成的R-T-B系磁铁,在将这些原料熔解后,通过薄带连铸法进行铸造,得到片状的原料合金。

接着,对实验例1-1~1-17涉及的试样的原料合金进行HDDR处理。在HDDR处理中,通过在H

接着,对于HDDR合金在室温下吸藏氢后,进行如下的氢粉碎,即,在Ar气氛下以300℃进行1小时的热处理后,暂时冷却至室温,在真空气氛下再次以300℃进行1小时的热处理。然后,将得到的粉碎物在Ar气氛下冷却至室温。

接着,在粗粉碎粉末中添加0.5~2.0质量%的月桂酰胺作为晶界相中的碳源和粉碎助剂后,使用喷射式磨机进行微粉碎。在微粉碎时,调节喷射式磨机的分级转子的转速,使得关于实验例1-1~1-18和1-20的试样,微粉碎粉末的平均粒径成为1.5μm,关于实验例1-19和1-21的试样,微粉碎粉末的平均粒径成为2.0μm。

将得到的微粉碎粉末填充到配置于电磁铁中的模具内,进行边施加1200kA/m的磁场边施加120MPa的压力的磁场中成型,得到成型体。

然后,将得到的成型体在真空中以表2所示的温度保持4小时进行烧结,之后,进行骤冷,得到烧结体(R-T-B系磁铁)。然后,对得到的烧结体在Ar气氛下以590℃实施1小时的时效处理,得到实验例1-1~1-21的各R-T-B系磁铁的试样。

此外,在本实施例中,将从HDDR处理到烧结的各工序在低于50ppm的氧浓度的不活泼气体气氛下进行。

将对所得到的实验例1-1~1-21的试样进行组成分析的结果示于表1。此外,表1所示的各元素的含量通过ICP发光分光分析法来测定。另外,由组成分析结果可知,算出x和y,将x和y的关系绘制在图3中。

对于得到的试样,按照如下的操作测定主相结晶颗粒的D50。

首先,在试样的切断面上,通过SEM观察10μm见方的区域,得到反射电子像。将所得到的反射电子像放入图像解析软件中,对于200个的主相结晶颗粒,提取它们的轮廓,求出主相结晶颗粒的面积。将所得到的主相结晶颗粒的面积的累计分布成为50%的面积圆当量直径分别设为D50。将结果示于表2。

(空隙的面积比率的算出)

首先,通过离子铣削切削所得到的各试样的截面的表面,除去最表面的氧化等的影响之后,对于离子铣削后的截面,使用EPMA(电子射线显微分析仪:Electron ProbeMicro Analyzer),在40μm见方的区域得到反射电子像。以规定水平对得到的反射电子像的图像进行二进制化,确定空隙部分,算出空隙部分的面积。通过将算出的空隙部分的面积除以主相结晶颗粒的面积、晶界相的面积、空隙部分的面积的合计,算出总面积中所占的空隙的面积比率。将结果示于表2。

(构成晶界相的相的确定)

与上述同样,在得到反射电子像后,进行该区域的元素映射(256点×256点)。根据所得到的反射电子像和元素映射数据,按造以下的顺序,确定晶界相中所占的R-T-M-C相、R-O-C-N相和R-T-B-C相。

对除去了空隙部分的反射电子像的图像进行二进制化,确定主相结晶颗粒区域和晶界相区域,算出主相结晶颗粒的面积和晶界相的面积。此外,二进制化以反射电子像的信号强度为基准进行。

从所得到的反射电子像和元素映射数据中特定构成主相结晶颗粒和晶界相的对比度不同的区域。接着,在主相结晶颗粒区域中,进行基于EPMA的点分析,算出R、T、M、B、C、O和N的各元素的特性X射线强度的平均值和标准偏差。关于各元素,算出主相结晶颗粒区域中的特性X射线强度的平均值加上标准偏差的3倍的值,将这些设为主相结晶颗粒区域中的各元素的含有比率(at%)。此外,将主相结晶颗粒区域中的稀土元素、过渡金属元素、元素M和碳的含有比率设为R

此外,为了精确地测定C

接着,在构成晶界相的对比度不同的区域,进行基于EPMA的点分析,对于各元素(R、T、M、B、C、O和N),特定相比于主相结晶颗粒区域中的特性X射线强度的值(平均值+3×标准偏差),特性X射线强度的值大的区域和小的区域。

在构成晶界相的对比度不同的区域中,将R、M、C的各元素的浓度比主相结晶颗粒内大的区域和T的浓度比主相结晶颗粒内小的区域全部重合的区域设为晶界相中的R-T-M-C相。

另外,在构成晶界相的对比度不同的区域中,将R、C、O、N的各元素的浓度比主相结晶颗粒内大的区域全部重合的区域设为晶界相中的R-C-O-N相。

另外,在构成晶界相的对比度不同的区域中,将R、B、C的各元素的浓度比主相结晶颗粒内大的区域和T的浓度比主相结晶颗粒内小的区域全部重合的区域设为晶界相中的R-T-B-C相。

此外,在上述被确定的R-T-M-C相中,进行定量分析,算出各元素的含有比率(R

另外,对于属于富R相的相的各个闭合的区域算出像素数,并特定R-T-M-C相和R-T-B-C相中的像素数最多的相。进而,根据反射电子像的比例尺算出1像素的面积,根据像素数和1像素的面积的积算出富R相的最大面积。在本实施例中,表示最大面积的富R相为R-T-M-C相或R-T-B-C相。将结果示于表2。

接着,根据所得到的元素映射数据按照以下的顺序算出碳的浓度分布的CV值。基于通过面分析得到的碳的检测量(碳浓度)的信息,算出碳的检测量的标准偏差和碳的检测量的平均值,并根据下述的式子算出CV值。将结果示于表2。

CV值(%)=碳的检测量的标准偏差/碳的检测量的平均值

(磁特性)

接着,使用BH示踪剂,按照以下测定所得到的试样的磁化磁场Hmag和磁化磁场Hmag中的矫顽力HcJ和剩余磁通密度Br。

首先,根据与在最大磁场2390kA/m中测定的J-H磁滞曲线(主磁滞曲线)的矫顽力HcJ

接着,将施加磁化磁场Hmag时的矫顽力设为HcJ

所得到的试样的矫顽力的温度系数按照如下操作进行测定。首先,测定室温(23℃)下的试样的最低磁化磁场中的矫顽力,并将其设为HcJ

接着,按照如下操作测定小曲线平坦性。图6表示对实验例1-9,使负的折回磁场Hrev变化并测定而得到的小磁滞回线组。关于来自多个负的折回磁场Hrev的磁化曲线中来自相当于小磁滞回线的第二、第三象限的矫顽力的动作点(-HcJ

(电动机无负载特性评价)

在室温下评价将实验例1-1~1-21的磁铁用作图4所示的电动机的可变磁通磁铁13时的电动机的特性。作为固定磁通磁铁14a、14b,使用NdFeB磁铁(HcJ=2000kA/m、Br=1.26T)。可变磁通磁铁13的磁化方向厚度为5mm,固定磁通磁铁14a、14b的磁化方向厚度均为0.5mm,叠层磁铁15整体为6mm。此时,d轴电流的允许范围为-60~60A,通过d轴电流能够向可变磁通磁铁施加的磁场的范围为-130~130kA/m。

在图5所示的实验例1-9的可变磁通磁铁的J-H曲线中,为了磁铁磁化从正到负的区域成为对称的磁滞所需要的磁化磁场Hmag为320kA/m。相对于此,通过电动机能够施加的d轴电流产生的磁场范围为-130~130kA/m时,比磁化磁场Hmag低。但是,如图7所示,通过将可变磁通磁铁的磁化变化范围限定于磁化的正的区域,即使为磁化磁场Hmag的一半以下的130kA/m,也能够使磁化状态和退磁状态的磁化变化量较大。通过利用该性质,即使对于Hmag为130kA/m以上的磁铁,也能够进行电动机的特性评价。

将实验例1-1~1-21的可变磁通磁铁搭载于电动机评价机,如下测定磁化和退磁后的无负载状态的感应电压特性。首先,在施加正的最大d轴电流60A,设为最大磁化状态后,在无负载状态下,测定转速600rpm下的U-V相间的感应电压。接着,边将负的d轴电流以一定间隔增大至-60A,边测定施加d轴电流后的无负载状态下的感应电压。由此,得到第二象限的退磁过程中的感应电压的变化。接着,边将正的d轴电流以一定间隔增大至60A,边测定施加d轴电流后的无负载状态下的感应电压,由此,能够得到第一象限的磁化过程中的感应电压的变化。将在该测定中得到的感应电压的最大值和最小值的变化率导出为磁铁的磁化和退磁后的感应电压变化率。在本实施例中,将感应电压变化率为30%以上的试样判断为良好。将结果示于表3。另外,将搭载有实验例1-9的可变磁通磁铁的电动机评价机的感应电压特性示于图8。

将实验例1-1~1-21的可变磁通磁铁搭载于电动机评价机,对基于d轴电流=60A的磁化状态和基于d轴电流=-60A的退磁状态分别测定相对于电流相位β的扭矩特性,并从各个状态的最大扭矩值中导出磁铁的磁化和退磁后的扭矩变化率。在本实施例中,将扭矩变化率为15%以上的试样判断为良好。将结果示于表3。另外,将搭载有实验例1-9的可变磁通磁铁的电动机评价机的扭矩特性示于图9。

由表2和3能够确认,通过形成R-T-M-C相,满足可变磁通磁铁所要求的特性。

另外,能够确认在将本实施例的R-T-B系磁铁装入电动机的情况下,磁铁的磁化和退磁后的感应电压和扭矩的变化率变大。

(实验例2)

配合原料,以得到表4和5所示的组成的R-T-B系磁铁,除此以外,通过与实验例1相同的方法,制作试样,通过与实验例1相同的方法,评价试样。进行实验例2-1~2-55的试样的组成分析,将结果示于表4和5。另外,根据组成分析结果,算出x和y,将x与y的关系在图3中进行绘制。另外,将实验例2-1~2-55的试样的评价结果示于表6~9。

【表8】

【表9】

由表6~9能够确认通过利用Y或Ce置换Nd的一部分,能够满足可变磁通磁铁所要求的特性,并且使矫顽力降低。

产业上的可利用性

本发明的R-T-B系磁铁满足可变磁通磁铁所要求的特性,因此适于可变磁通磁铁。

符号说明

1…R-T-B系磁铁

2…主相结晶颗粒

4…晶界相

4a…二颗粒粒界

4b…三相点