一种超细纤维材料面膜布制备方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及面膜制造领域,特别涉及一种超细纤维材料面膜布制备方法。

背景技术

面膜布是用于制造面膜的基材,主要用于承载面膜精华物质,其中以无纺布最为常见,无纺布又称不织布,是由定向的或随机的纤维而构成。因具有布的外观和某些性能而称其为布,无纺布具有防潮、透气、柔韧、质轻、不助燃、容易分解、无毒无刺激性、色彩丰富、价格低廉、可循环再用等特点。

面膜布大都是采用超细纤维材料铺设后压制而成,这些超细纤维材料在铺设的过程中都是随机放置,散落在模具内,这就导致模具内的超细纤维材料会产生分布不均匀的现象,在压制的过程中造成面膜布的各区域厚度不一致,影响面膜布的成型,同时在面膜布压制成型后其周边会出现大量毛边,这些毛边在输送或压合的过程中容易产生拉扯,影响面膜布的生产效率。

发明内容

为了解决上述问题,本发明提供了一种超细纤维材料面膜布制备方法,可以对超细纤维材料进行均匀的铺设,避免面膜布在压制过程中产生厚度不均匀的现象,提高了面膜布的生产质量,同时可以在压合的过程中对面膜布进行裁切,去除毛边。

为了实现上述目的,本发明采用以下技术方案,一种超细纤维材料面膜布制备方法,其使用了一种面膜布制备装置,该面膜布制备装置包括机床、模具和压块,采用上述面膜布制备装置进行面膜布制备作业时具体方法如下:

S1、设备检查:在启用该面膜布制备装置进行面膜布制备之前,对设备运行进行检查;

S2、铺设原料:将超细纤维材料铺设在上述S1中经过检查的面膜布制备装置中的模具内;

S3、梳理材料:操作机床对上述S2中放入了模具内的超细纤维材料进行梳理,使其均匀分布在模具内;

S4、压合成型:操作压块对上述S3中经过梳理的超细纤维材料进行压合,使面膜布成型,并在压合的同时进行裁边,去除毛边;

S5、修平出料:操作压块配合模具对上述S4中经过压合成型后面膜布进行输送,并对成型后的面部表面进行修平;

所述的机体的顶部开设有操作槽,所述操作槽内固定安装有一号电机,所述模具为挡板和底座组成,所述挡板为矩形中空结构,所述底座为圆盘状结构,所述挡板固定安装在所述底座上,所述底座的底部固定安装在所述一号电机的输出端上,所述挡板上对称开设有若干一号通孔,所述操作槽内并位于所述模具的一侧插设有移动架,所述移动架的一侧对称固定安装有若干金属材质的插杆,所述插杆远离所述移动架的一端均为圆弧形结构,所述插杆均与所述一号通孔对应设置;

所述的机体上固定安装有固定架,所述固定架上固定安装有一号液压缸,所述压块设置在所述模具的上方并固定安装在所述一号液压缸的输出端上,所述压块为凸型结构设置,所述压块的外径与所述挡板的内径相一致,所述压块的外侧套设有压框,所述压块内对称固定安装有二号液压缸,所述二号液压缸的输出端均贯穿所述压块固定安装在所述压框上,所述压框的内壁上对称开设有伸缩槽,所述伸缩槽内均固定安装有三号液压缸,所述三号液压缸的输出端均固定安装有条状结构的切刀,所述底座上并位于所述挡板内开设有矩形结构的压槽,所述压槽与所述压框对应设置,所述压槽的内壁上均对称开设有切槽,所述切槽均与所述切刀对应设置。

作为本发明的一种优选技术方案,所述压块的底部开设有一号凹槽,所述一号凹槽内对称插设有一号转轴,所述一号转轴之间套设有一号传送带,所述一号传送带的底部与所述压块的底部齐平,所述底座上开设有二号凹槽,所述二号凹槽内对称插设有二号转轴,所述二号转轴之间套设有二号传送带,所述二号传送带的顶部与所述底座的顶部齐平,所述二号传送带与所述一号传送带对应设置。

作为本发明的一种优选技术方案,所述的挡板的一侧开设有出料口,所述挡板内对称开设有安装槽,所述安装槽内对称插设有滚轴,所述滚轴之间套设有切割线,所述切割线贯穿所述挡板设置在所述出料口内,所述挡板内固定安装有二号电机,所述二号电机的输出端固定安装在一个所述滚轴上。

作为本发明的一种优选技术方案,所述的出料口内并位于所述切割线的一侧对称插设有若干压轴,所述压轴均呈阶梯状分布。

作为本发明的一种优选技术方案,所述的操作槽的内壁上对称开设有一号滑槽,所述滑槽内均滑动安装有滑块,所述滑块的一侧均延伸出所述一号滑槽与所述移动架固定连接,所述一号滑槽内均固定安装有四号液压缸,所述四号液压缸的输出端分别固定安装在所述滑块上。

作为本发明的一种优选技术方案,所述的操作槽的内壁上对称开设有二号滑槽,所述二号滑槽之间设有压轮,所述压轮的两端均固定安装有插块,所述插块分别插设在所述二号滑槽内并滑动连接,所述二号滑槽内固定安装有五号液压缸,所述五号液压缸的输出端固定安装在所述插块上。

本发明的有益效果在于:

1.本发明可以对超细纤维材料进行均匀的铺设,避免面膜布在压制过程中产生厚度不均匀的现象,提高了面膜布的生产质量,同时可以在压合的过程中对面膜布进行裁切,去除毛边。

2.本发明设计了模具,通过模具上的挡板可以将超细纤维材料限制在一定的空间内,配合一号插杆的往复抽插,可以对挡板内铺设的超细纤维材料进行梳理,使超细纤维材料均匀分布。

3.本发明设计了压块,通过压块可以对模具内铺设的超细纤维材料进行压合,同时带动压框对压合后的超细纤维材料面膜布的边缘进行裁切,提高了面膜布的加工效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

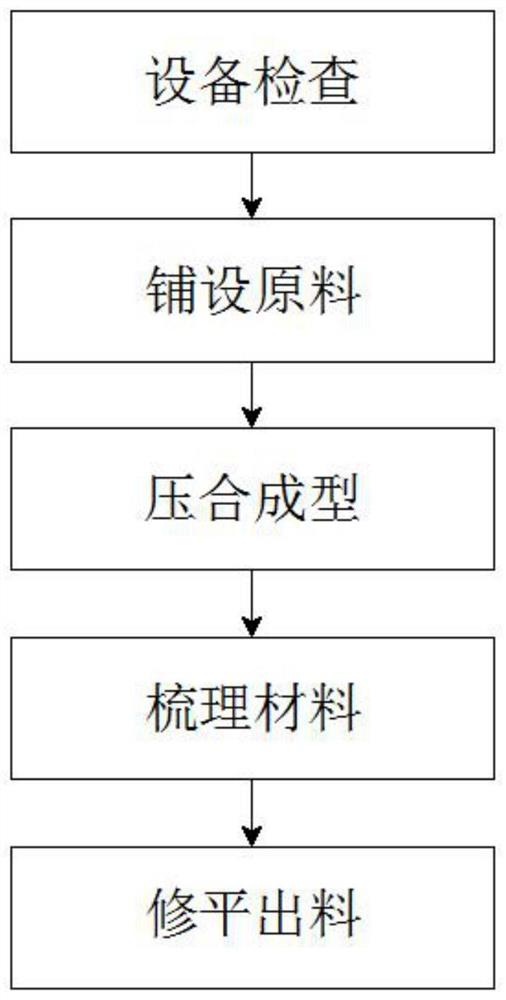

图1是本发明的工艺流程示意图;

图2是本发明的主视示意图;

图3是本发明的图2的A处的局部放大结构示意图;

图4是本发明的图2的B处的局部放大结构示意图;

图5是本发明的出料口的剖视结构示意图;

图6是本发明的一号滑槽的局部剖视结构示意图;

图7是本发明的二号滑槽的局部剖视结构示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

如图1至图7所示,一种超细纤维材料面膜布制备方法,其使用了一种面膜布制备装置,该面膜布制备装置包括机床1、模具2和压块3,采用上述面膜布制备装置进行面膜布制备作业时具体方法如下:

S1、设备检查:在启用该面膜布制备装置进行面膜布制备之前,对设备运行进行检查;

S2、铺设原料:将超细纤维材料铺设在上述S1中经过检查的面膜布制备装置中的模具2内;

S3、梳理材料:操作机床1对上述S2中放入了模具2内的超细纤维材料进行梳理,使其均匀分布在模具2内;

S4、压合成型:操作压块3对上述S3中经过梳理的超细纤维材料进行压合,使面膜布成型,并在压合的同时进行裁边,去除毛边;

S5、修平出料:操作压块3配合模具2对上述S4中经过压合成型后面膜布进行输送,并对成型后的面部表面进行修平;

机体1的顶部开设有操作槽11,操作槽11内固定安装有一号电机12,模具2为挡板21和底座22组成,挡板21为矩形中空结构,底座22为圆盘状结构,挡板21固定安装在底座22上,底座22的底部固定安装在一号电机12的输出端上,机体1用于固定和起到支撑作用,操作槽11用于插设模具2,一号电机12用于带动模具2在操作槽11内转动,挡板21配合底座22组成模具2,中空结构的挡板21配合底座22用于铺设超细纤维材料。

挡板21的一侧开设有出料口5,挡板21内对称开设有安装槽51,安装槽51内对称插设有滚轴52,滚轴52之间套设有切割线53,切割线53贯穿挡板21设置在出料口5内,挡板21内固定安装有二号电机54,二号电机54的输出端固定安装在一个滚轴52上,出料口5用于取出压合成型后的超细纤维材料面膜布,安装槽51用于插设滚轴52,滚轴52用于带动切割线53转动,切割线53通过转动可以在出料时对压合成型后的超细纤维材料面膜布的表面进行修平,去除多余部分,二号电机54带动滚轴52转动。

出料口5内并位于切割线53的一侧对称插设有若干压轴55,压轴55均呈阶梯状分布,压轴55用于在出料时对压合成型后并经过修平的超细纤维材料面膜布进行二次压合,提高了面膜布的生产质量。

挡板21上对称开设有若干一号通孔23,操作槽11内并位于模具2的一侧插设有移动架13,移动架13的一侧对称固定安装有若干金属材质的插杆14,插杆14远离移动架13的一端均为圆弧形结构,插杆14均与一号通孔23对应设置,移动架13用于带动插杆14同步移动,插杆14通过移动贯穿一号通孔23,插设在挡板21内,对铺设在挡板21内的超细纤维材料进行梳理。

操作槽11的内壁上对称开设有一号滑槽6,滑槽6内均滑动安装有滑块61,滑块61的一侧均延伸出一号滑槽6与移动架13固定连接,一号滑槽6内均固定安装有四号液压缸62,四号液压缸62的输出端分别固定安装在滑块61上,一号滑槽6用于滑块61的滑动,四号液压缸62通过伸缩带动滑块61进行滑动,滑块61用于带动移动架13进行往复移动。

机体1上固定安装有固定架15,固定架15上固定安装有一号液压缸16,压块3设置在模具2的上方并固定安装在一号液压缸16的输出端上,压块3为凸型结构设置,压块3的外径与挡板21的内径相一致,压块3的外侧套设有压框31,压块3内对称固定安装有二号液压缸32,二号液压缸32的输出端均贯穿压块3固定安装在压框31上,压框31的内壁上对称开设有伸缩槽33,伸缩槽33内均固定安装有三号液压缸34,三号液压缸34的输出端均固定安装有条状结构的切刀35,底座22上并位于挡板21内开设有矩形结构的压槽24,压槽24与压框31对应设置,压槽24的内壁上均对称开设有切槽25,切槽25均与切刀35对应设置,固定架15用于固定一号液压缸16,一号液压缸16用于升降压块3,压块3用于对铺设在挡板21内的超细纤维材料进行压合成型,压框31在二号液压缸32的带动下实现升降,配合压槽24可以对压合成型后的超细纤维材料面膜布的边缘进行按压,伸缩槽33用于插设切刀35,切刀35在三号液压缸34的推动下可以对按压后的超细纤维材料面膜布的边缘进行裁切,去除毛边,切槽25用于配合切刀35的裁切。

压块3的底部开设有一号凹槽4,一号凹槽4内对称插设有一号转轴41,一号转轴41之间套设有一号传送带42,一号传送带42的底部与压块3的底部齐平,底座22上开设有二号凹槽43,二号凹槽43内对称插设有二号转轴44,二号转轴44之间套设有二号传送带45,二号传送带45的顶部与底座22的顶部齐平,二号传送带45与一号传送带42对应设置,一号凹槽4用于安装一号转轴41,一号转轴41带动一号传送带42转动,二号凹槽43用于安装二号转轴44,二号转轴44带动二号传送带45转动,一号传送带42配合二号传送带45可以将压合成型后的超细纤维材料面膜布从出料口5输送出来。

操作槽11的内壁上对称开设有二号滑槽7,二号滑槽7之间设有压轮71,压轮71的两端均固定安装有插块72,插块72分别插设在二号滑槽7内并滑动连接,二号滑槽7内固定安装有五号液压缸73,五号液压缸73的输出端固定安装在插块72上,二号滑槽7配合插块72用于连接和移动压轮71,压轮71通过移动可以对输送出来的压合成型后的超细纤维材料面膜布进行再次压合,五号液压缸73通过伸缩带动压轮71往复移动。

使用时:

将超细纤维材料铺设在模具2内,通过移动架13带动插杆14对模具2内的铺设的超细纤维材料进行梳理,通过模具2的转动,可以从多角度对模具2内的超细纤维材料进行梳理,提高了梳理效果,梳理完成后,才做压块3下压,对模具2内的超细纤维材料进行压合,使面膜布成型,面膜布成型后操作压框31带动面膜布的边缘压合进压槽24内,通过切刀35对面膜布的边缘进行裁切,裁切完成后操作压框31复位,通过一号液压缸42和二号液压缸45将压合成型后的面膜布从出料口5排出,在排出面膜布时,切割线53通过转动可以对面膜布的表面进行修平。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。