一种高低温一体成型热熔网膜的制造工艺

文献发布时间:2023-06-19 09:36:59

技术领域:

本发明涉及热熔网膜复合领域,具体地说是一种高低温一体成型热熔网膜的制造工艺。

背景技术:

热熔网膜是一种可塑性的粘合剂,在一定温度范围内其物理状态随温度改变而改变,而化学特性不变,属于环保性化学产品。热熔网膜由基本竖直、增粘剂、粘度调节剂和抗氧剂等成分组成。但是目前市面上的热熔网膜只有一种温度,在操作过程中遇到二次加温的或者预贴合的情况下需要借助离型纸或者离型膜来隔离,这样操作会带来离型纸和离型膜的材料浪费。因此使用高低温一体化网膜,可以在预贴合的时候,先贴合低温面,用高温面充当离型作用。而二次粘贴的时候,只需要提高温度就可以实现全面贴合。因此需要研制能耐高低温的热熔网膜。

现有高低温热熔网膜生产时,采用离型纸进行双面的高低温热熔网膜层的复合,复合期间不当的张力以及高温压烫都会使离型纸发生卷曲,因为影响离型纸与热熔网膜复合的平整度以及热熔网膜的均匀度,同时也对离型纸造成一定程度的浪费。

发明内容:

本发明的目的是为了克服以上的不足,提供一种高低温一体成型热熔网膜的制造工艺,保证热熔网膜复合的平整度,避免浪费离型纸。

本发明的目的通过以下技术方案来实现:一种高低温一体成型热熔网膜的制造工艺,包括:

S1、按重量份数计,选取80-90份的PA66、5-6份的萜烯树脂、5-6份的石蜡、3-6份的成核剂以及3-6份的抗氧化剂,并将上述原料放入混合机中冲入氮气进行充分混合形成混合物;

S2、将步骤S1中形成的混合物分成两等分,分别为混合物a和混合物b,将混合物a在280-300℃的温度下发生聚合反应,再经过50min-60min的气化,得中间物a;将混合物b在250-260℃的温度下发生聚合反应,再经过50min-60min的气化,得中间物b;

S3、定位输送平台以及两热熔胶挤出机,在输送平台上铺设特氟龙网带,两热熔胶挤出机分别包括第一模头和第二模头,第一模头的温度为280-300℃,第二模头的温度220-240℃,第二模头置于第一模头的前方位置;

S4、先将中间物a经过一热熔胶挤出机的纺丝泵挤出,经纺丝泵增压至30kg,向热熔胶挤出机的第一模头方向挤出,挤出温度为260-270℃,第一模头温度为280-290℃,并由第一模头上的喷丝孔竖直向输送平台下料,第一模头的喷丝孔直径为50-60μm,经第一模头两侧的热气流牵引形成超细纤维至输送平台的特氟龙网带上,形成网膜层a,并随着输送平台向第二模头方向输送;再将中间物b经过另一热熔胶挤出机的纺丝泵挤出,向第二模头方向挤出的温度为220-240℃,第二模头温度为230-250℃,并由第二模头上的喷丝孔竖直向输送平台下料,第二模头的喷丝孔直径为30-40μm,经第二模头两侧的热气流牵引形成超细纤维至网膜层a上,形成网膜层b,此时网膜层a与网膜层b复合;

S5、步骤S4中复合后的网膜层a与网膜层b经过水雾喷淋,烘箱烘干后收卷,制得高低温一体成型热熔网膜。

本发明的进一步改进在于:步骤S4中,中间物a与中间物b分别经第一模头、第二模头的喷丝孔下料后,先经热气流牵引竖直向下,再经冷气流牵引竖直下落至特氟龙网带上。

本发明的进一步改进在于:第一模头与第二模头均包括热熔腔室以及置于热熔腔室内多个均匀分布的喷丝组件,多个喷丝组件沿着输送平台的短轴方向延伸设置,每个喷丝组件包括喷头以及置于喷头两侧的热气流组,喷头下端面具有多个均匀分布的喷丝孔,热气流组的外侧设有冷气流组;

热气流组包括倾斜设置的热气流道以及置于热气流道两侧的加热腔室,两热气流组的热气流道以喷头的中心呈轴对称设置,热气流道的下端置于喷头下端面的2mm-5mm的位置;

冷气流组包括倾斜设置的冷气流道以及置于冷气流道两侧的冷却腔室,两冷气流道以喷头的中心呈轴对称设置,冷气流道的下端置于喷头下端面的10mm-15mm的位置。

本发明的进一步改进在于:热气流道与冷气流道与喷头的轴线之间形成的夹角α为30°-45°。

本发明的进一步改进在于:喷头包括喷头体以及置于喷头体下端的喷嘴,喷头体与喷嘴内部相通,喷头体的外边缘由第一圆弧部与第二圆弧部连接形成,第一圆弧部与第二圆弧部的开口朝向向外设置,且第一圆弧部与第二圆弧部平滑过渡,第一圆弧部与第二圆弧部朝圆周方向延伸形成喷头体,喷头体两端间距由上至下逐步递减,喷嘴由喷头体的下端面向下倾斜延伸,所述多个喷丝孔置于喷嘴的下端面。

本发明的进一步改进在于:第一圆弧部内与第二圆弧部内具有多个凹槽,凹槽的延伸方向沿着步骤S4中的中间物的流动方向设置。

本发明的进一步改进在于:凹槽为弧状结构,且凹槽与第一圆弧部、第二圆弧部平滑过渡。

本发明与现有技术相比具有以下优点:

1、本发明取消离型纸二次压烫对热熔网膜平整度的影响,采用双熔喷模头进行高低温熔喷复合技术,在高温热气流的牵引作用下形成超细纤维,超细纤维通过自身粘合在特氟龙网带上形成复合热熔网膜,再通过水雾喷淋冷却,使超细纤维在特氟龙网带上冷却结晶成型,通过输送平台的输送,实现高低温一体成型复合,提高了热熔网膜的平整度。

2、本发明的第一模头与第二模头的结构设置,使聚合反应后的中间物a与中间物b产生细流均匀的拉伸效果;聚合反应后的中间物a与中间物b从喷丝孔中挤出并随着重力作用向下运动,而高速高温热气流倾斜向下流动并与向下运动的中间物a与中间物b发生碰撞和混合,高温热气流快速牵引中间物a与中间物b形成超细纤维,从而提高了复合热熔网膜的均匀度,再经冷气流组的冷却结晶以及再次拉伸牵引,加速热熔网膜在特氟龙网带上的成型以及均匀度。

3、冷气流道与热气流道采用倾斜的结构形式,既保证了聚合物与气流发生碰撞,又能对拉伸后的超细纤维进行导流作用,尤其是经过冷气流道进行二次拉伸牵引时对聚合物的进一步细化拉伸,如果采用相向的两冷气流道,不利于超细纤维向特氟龙网带上的流动,冷却成型的超细纤维如果无法快速流向特氟龙网带,容易产生热熔网膜拉丝的现象,无法保证热熔网膜的均匀度。

4、采用特殊结构的喷头,第一圆弧部与第二圆弧部对中间物a与中间物b具有一定的导流作用,避免聚合后的中间物a与中间物b在热熔腔室向喷头流动的端口处出现旋涡状流体,而喷头体内部的凹槽进一步减少壁湍流的作用,保证流体的稳定性以及喷射流量,为热熔网膜的均匀度提供保障。

附图说明:

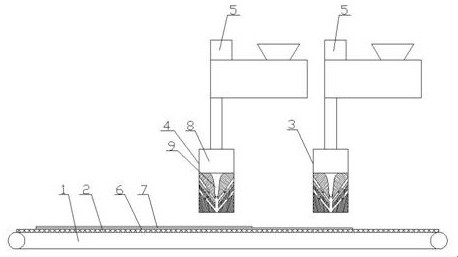

图1为本发明的输送平台与热熔胶挤出机的结构示意图。

图2为本发明的第一模头或第二模头的结构示意图。

图3为本发明的喷头的结构示意图。

图中标号:

1-输送平台、2-特氟龙网带、3-第一模头、4-第二模头、5-纺丝泵、6-网膜层a、7-网膜层b、8-热熔腔室、9-喷丝组件;

91-喷头、92-热气流组、93-冷气流组;

911-喷头体、912-喷嘴、913-第一圆弧部、914-第二圆弧部、915-喷丝孔;

921-热气流道、922-加热腔室;

931-冷气流道、932-冷却腔室。

具体实施方式:

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1示出了本发明一种高低温一体成型热熔网膜的制造工艺的实施方式,包括:

S1、按重量份数计,选取80-90份的PA66、5-6份的萜烯树脂、5-6份的石蜡、3-6份的成核剂以及3-6份的抗氧化剂,并将上述原料放入混合机中冲入氮气进行充分混合形成混合物;

S2、将步骤S1中形成的混合物分成两等分,分别为混合物a和混合物b,将混合物a在280-300℃的温度下发生聚合反应,再经过50min-60min的气化,得中间物a;将混合物b在250-260℃的温度下发生聚合反应,再经过50min-60min的气化,得中间物b,本步骤中的气化是指将聚合反应后的混合物敞口与空气接触进行气化一定时间;

S3、定位输送平台以及两热熔胶挤出机,在输送平台1上铺设特氟龙网带2,两热熔胶挤出机分别包括第一模头3和第二模头4,第一模头3的温度为280-300℃,第二模头4的温度220-240℃,第二模头4置于第一模头3的前方位置;

S4、先将中间物a经过一热熔胶挤出机的纺丝泵5挤出,经纺丝泵5增压至30kg,向热熔胶挤出机的第一模头3方向挤出,挤出温度为260-270℃,第一模头3温度为280-290℃,并由第一模头3上的喷丝孔915竖直向输送平台1下料,第一模头3的喷丝孔915直径为50-60μm,经第一模头3两侧的热气流牵引形成超细纤维至输送平台1的特氟龙网带2上,形成网膜层a6,并随着输送平台1向第二模头4方向输送;再将中间物b经过另一热熔胶挤出机的纺丝泵5挤出,向第二模头4方向挤出的温度为220-240℃,第二模头4温度为230-250℃,并由第二模头4上的喷丝孔915竖直向输送平台1下料,第二模头4的喷丝孔915直径为30-40μm,经第二模头4两侧的热气流牵引形成超细纤维至网膜层a6上,形成网膜层b7,此时网膜层a6与网膜层b7复合;

S5、步骤S4中复合后的网膜层a6与网膜层b7经过水雾喷淋,烘箱烘干后收卷,制得高低温一体成型热熔网膜。

本发明取消离型纸二次压烫对热熔网膜平整度的影响,采用双熔喷模头进行高低温熔喷复合技术,在高温热气流的牵引作用下形成超细纤维,超细纤维通过自身粘合在特氟龙网带2上形成复合热熔网膜,再通过水雾喷淋冷却,使超细纤维在特氟龙网带2上冷却结晶成型,通过输送平台1的输送,实现高低温一体成型复合,提高了热熔网膜的平整度。

进一步的,步骤S4中,中间物a与中间物b分别经第一模头3、第二模头4的喷丝孔915下料后,先经热气流牵引竖直向下,再经冷气流牵引竖直下落至特氟龙网带2上。

进一步的,第一模头3与第二模头4均包括热熔腔室8以及置于热熔腔室8内多个均匀分布的喷丝组件9,多个喷丝组件9沿着输送平台1的短轴方向延伸设置,如图2所述,每个喷丝组件9包括喷头91以及置于喷头91两侧的热气流组92,喷头91下端面具有多个均匀分布的喷丝孔915,热气流组92的外侧设有冷气流组93;

热气流组92包括倾斜设置的热气流道921以及置于热气流道921两侧的加热腔室922,两热气流组92的热气流道921以喷头91的中心呈轴对称设置,热气流道921的下端置于喷头91下端面的2mm-5mm的位置;

冷气流组93包括倾斜设置的冷气流道931以及置于冷气流道931两侧的冷却腔室932,两冷气流道931以喷头91的中心呈轴对称设置,冷气流道931的下端置于喷头91下端面的10mm-15mm的位置。

进一步的,热气流道921与冷气流道931与喷头91的轴线之间形成的夹角α为30°-45°。

本发明的第一模头3与第二模头4的结构设置,使聚合反应后的中间物a与中间物b产生细流均匀的拉伸效果;聚合反应后的中间物a与中间物b从喷丝孔915中挤出并随着重力作用向下运动,而高速高温热气流倾斜向下流动并与向下运动的中间物a与中间物b发生碰撞和混合,高温热气流快速牵引中间物a与中间物b形成超细纤维,从而提高了复合热熔网膜的均匀度,再经冷气流组93的冷却结晶以及再次拉伸牵引,加速热熔网膜在特氟龙网带2上的成型以及均匀度。

冷气流道931与热气流道921采用倾斜的结构形式,既保证了聚合物与气流发生碰撞,又能对拉伸后的超细纤维进行导流作用,尤其是经过冷气流道进行二次拉伸牵引时对聚合物的进一步细化拉伸,如果采用相向的两冷气流道,不利于超细纤维向特氟龙网带2上的流动,冷却成型的超细纤维如果无法快速流向特氟龙网带2,容易产生热熔网膜拉丝的现象,无法保证热熔网膜的均匀度。

进一步的,如图3所示,喷头91包括喷头体911以及置于喷头体911下端的喷嘴912,喷头体911与喷嘴912内部相通,喷头体911的外边缘由第一圆弧部913与第二圆弧部914连接形成,第一圆弧部913与第二圆弧部914的开口朝向向外设置,且第一圆弧部913与第二圆弧部914平滑过渡,第一圆弧部913与第二圆弧部914朝圆周方向延伸形成喷头体911,喷头体911两端间距由上至下逐步递减,喷嘴912由喷头体911的下端面向下倾斜延伸,多个喷丝孔915置于喷嘴912的下端面。

进一步的,第一圆弧部913内与第二圆弧部914内具有多个凹槽,凹槽的延伸方向沿着步骤S4中的中间物的流动方向设置。

进一步的,凹槽为弧状结构,且凹槽与第一圆弧部913、第二圆弧部914平滑过渡。

采用特殊结构的喷头91,第一圆弧部913与第二圆弧部914对中间物a与中间物b具有一定的导流作用,避免聚合后的中间物a与中间物b在热熔腔室8向喷头流动的端口处出现旋涡状流体,而喷头体911内部的凹槽进一步减少壁湍流的作用,保证流体的稳定性以及喷射流量,为热熔网膜的均匀度提供保障。

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。