一种形貌均匀的纳米复合导电纤维膜及其制备方法和应用

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于聚合物基纳米复合材料技术领域,特别是指一种形貌均匀的纳米复合导电纤维膜及其制备方法和应用。

背景技术

目前为止,广泛研究和使用的高导电性填料主要有炭黑(CB)、碳纳米管(CNTs)和石墨烯(GR)等。这几种导电填料具有巨大的长径比和优异的导电性,从而使其在聚合物基复合材料中逾渗阈值很低,同时它们还具有很好的机械性能。然而,在上述几种导电填料中,石墨烯的表面积和长径比比碳纳米管还要大,且其导电性能更加优异,被认为是制备高导电复合材料的理想填料。石墨烯复合导电纤维及纺织品有很大的发展空间,尤其是在储能器件和传感器件领域。

静电纺丝技术是利用聚合物溶液或熔体在静电作用下进行喷射拉伸而获得连续性纤维(无纺布)的方法。该技术能制得直径在几纳米到几十纳米之间的纤维膜,并且静电纺纤维膜具有孔隙率高和比表面积大等优点,被广泛应用于过滤材料、复合材料增强等领域。

聚偏氟乙烯(PVDF)具有优异的抗电化学氧化能力、良好的机械强度、较高的介电常数、良好的离子导电性等,使得电纺PVDF纤维膜在电工电气领域有着较大应用潜力。另外,电纺制备的PVDF纤维具有纳米结构、质轻、高孔隙率、优异的铁电性和压电性等特点,使其在制备高性能导电织物等方面也将发挥巨大作用。

聚丙烯腈(PAN)是,由丙烯腈单体通过自由基聚合反应得到的,它是科技界重要的高聚物。PAN具有较高的熔点、耐溶剂性、耐候性和老化性等,在诸多领域得到广泛的应用。而聚丙烯腈纤维(腈纶)拥有巨大的商业使用价值,被广泛应用于纺织品被广泛地用于服装、装饰、产业等领域。

发明内容

针对现有导电纤维材料所存在的问题,本发明提供了一种形貌均匀的纳米复合导电纤维膜及其制备方法和应用,该制备工艺简单,操作方便、设备要求低,所制备的纳米纤维膜形貌均匀且具有良好导电性能等。

本发明的技术方案是这样实现的:

一种形貌均匀的纳米复合导电纤维膜的制备方法,步骤如下:

(1)按比例称取PVDF和PAN,加入到溶剂中,然后再放入一个磁子并用保鲜膜封口,经恒温磁力搅拌至PVDF和PAN完全溶解,再常温搅拌,最后经静置真空脱泡,得PVDF/PAN纺丝液;

(2)将步骤(1)制备的PVDF/PAN纺丝液吸入注射器中,排除内部气泡后固定于注射泵上,进行静电纺丝,纺丝结束后经真空干燥,制得PVDF/PAN复合纳米纤维膜;

(3)按比例称取石墨烯和表面活性剂,加入到蒸馏水中,密封后进行超声,得石墨烯水溶液;

(4)剪取步骤(2)制备的PVDF/PAN复合纳米纤维膜固定于铜网框上,然后将固定好PVDF/PAN复合纳米纤维膜的铜网框浸泡于步骤(3)制备的石墨烯水溶液中,经超声吸附后,取出石墨烯的PVDF/PAN复合纳米纤维膜,经蒸馏水清洗后烘干,得GR@PVDF/PAN复合纳米纤维膜即纳米复合导电纤维膜。

所述步骤(1)中PVDF和PAN的质量比为(6-7):(1-2),优选5:3,溶剂为N,N-二甲基甲酰胺(DMF)与丙酮的混合溶剂,其中N,N-二甲基甲酰胺与丙酮的体积比为8:2;PVDF/PAN纺丝液的浓度为10-15wt%。

所述步骤(1)中恒温磁力搅拌的温度为60-80 ℃,时间为90-100min;常温搅拌的时间为12-16h。

所述步骤(2)中静电纺丝的参数为:纺丝电压为16-18 kV、接收距离为15-20 cm、注射速率为0.6-1.2 mL/h、纺丝时间为5-6 h;真空干燥的时间为3.5-4.5h。

所述步骤(3)中石墨烯与表面活性剂的质量比为1:(5-7),优选1:6;表面活性剂为十二烷基磺酸钠,石墨烯水溶液中石墨烯的浓度为0.1wt%。

所述步骤(3)中超声的时间为1-1.2h。

所述步骤(4)中超声吸附的时间为30-120min;烘干的温度为60 ℃。

上述方法所制备的纳米复合导电纤维膜。

上述的纳米复合导电纤维膜在制备电子皮肤、健康监测和人体活动的传感器中的应用。

本发明具有以下有益效果:

1、该制备工艺简单,设备要求低,易于操作,所制备的GR@PVDF/PAN复合纳米电纺膜具有良好的柔韧性、可裁剪成不同尺寸或复杂形状的薄膜等优点。

2、本发明提供的复合导电薄膜的制备方法,主要采用超声波分散的方法将导电粒子(石墨烯)均匀修饰在PVDF/PAN复合纤维膜表面,该方法不仅工艺简单,设备要求低,而且避免石墨烯团聚现象。同时,利用该方法所制备的GR@PVDF/PAN复合纳米电纺膜具有良好的柔韧性及可裁剪成不同尺寸的薄膜等优点。另外,对GR@PVDF/PAN复合纳米纤维膜进行形貌测试表征,发现随着吸附时间的增加,其表面石墨烯量显著增多并均匀地附着于PVDF/PAN纤维膜上。同时,电性能测试结果表明复合纳米纤维膜的电导率随着吸附时间的增加而明显增大。

3、石墨烯的加入可以改善PVDF/PAN纤维膜的热性能和导电性能,使其有望作为传感器在电子皮肤、健康监测和人体活动方面得到应用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

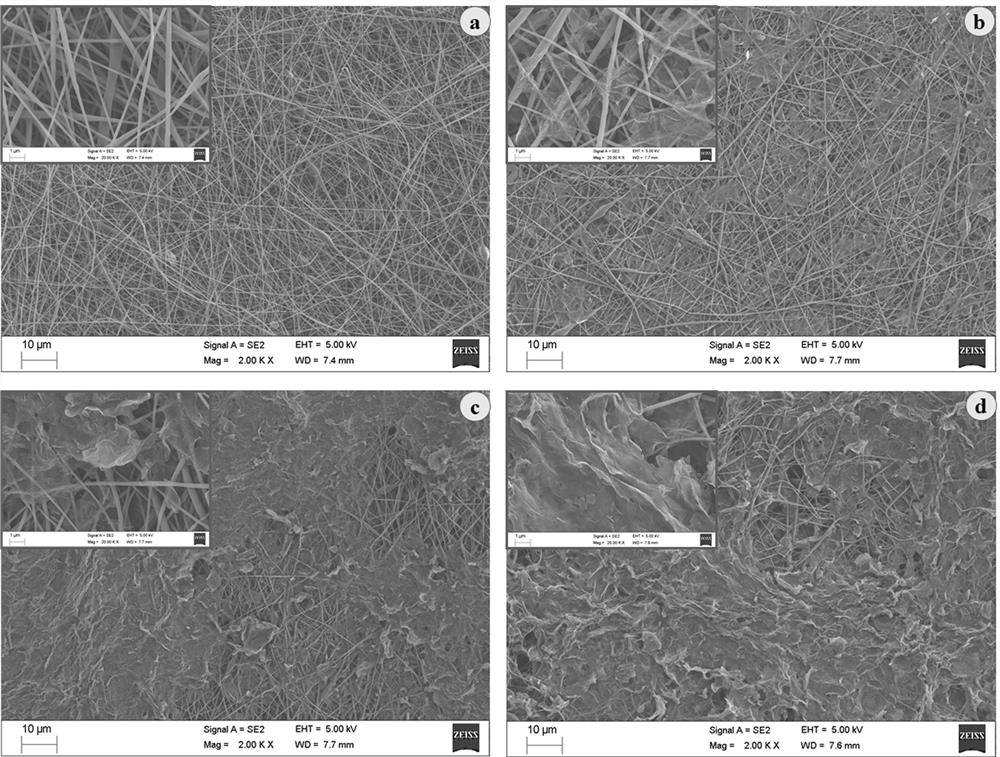

图1为实施例1制备得到的PVDF/PAN及GR@PVDF/PAN复合纳米纤维膜SEM结果。

图2为实施例1制备得到的PVDF/PAN及GR@PVDF/PAN复合纳米纤维膜电导率。

具体实施方式

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.75 g PVDF和0.45 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为12 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为0.8 mL/h,纺丝电压为18kV,纺丝间距为20 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取三块合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框分别置于三组石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后分别进行超声吸附30min,60 min和120 min,所得样品分别命名为GR@PVDF/PAN-30min, GR@PVDF/PAN-60min和GR@PVDF/PAN-120min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

本实施例制备得到的PVDF/PAN及GR@PVDF/PAN复合纳米纤维膜SEM形貌图如图1所示,其中(a)PVDF/PAN,(b)GR@PVDF/PAN-30min,(c)GR@PVDF/PAN-60min和(d)GR@PVDF/PAN-120min。从图中可以直观看出,不同的吸附时间所制备的GR@PVDF/PAN复合纳米纤维的形貌存在较大差异。随着吸附时间的增加,可以明显观察到PVDF/PAN纤维膜表面的石墨烯含量也随之增多。对于GR@PVDF/PAN-30min来说,其纤维表面零星分布着一些石墨烯片,而绝大多数的纤维还是裸漏在外。对于GR@PVDF/PAN-60 min来说,其表面石墨烯量明显增多,但是还可以观察到诸多未吸附上石墨烯的裸漏纤维区域。而GR@PVDF/PAN-120 min复合纳米纤维膜表面石墨烯量更多,表面光滑且孔径均匀的纤维网络基本完全被石墨烯覆盖,几乎看不到有较大区域裸漏的纤维。

本实施例制备得到的PVDF/PAN及GR@PVDF/PAN复合纳米纤维膜电导率如图2所示。众所周知,PVDF和PAN两者均为不导电的高分子材料,因此,PVDF/PAN复合纳米纤维膜本身也不导电。从图2中可以观察到,GR@PVDF/PAN-30min和GR@PVDF/PAN-60min复合纳米纤维膜的导电率分别约为0.4490 S/cm和0.6632 S/cm。然而,随着吸附时间的持续增加(120min),GR@PVDF/PAN纤维膜的电导率将近达到了5.1461 S/cm,与吸附时间为30 min和60min复合纳米纤维膜相比,其电导率大大提高。由于石墨烯本身具有优异的导电性能,从而使得PVDF/PAN纤维膜的电导率有了急剧的提升。

实施例2

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.625 g PVDF和0.375 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为10 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为0.8 mL/h,纺丝电压为18kV,纺丝间距为20 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框置于石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后进行超声吸附30min,60 min和120 min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

实施例3

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.75 g PVDF和0.45 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为12 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为1.0 mL/h,纺丝电压为18kV,纺丝间距为20 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框置于石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后进行超声吸附30min,60 min和120 min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

实施例4

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.75 g PVDF和0.45 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为12 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为0.8 mL/h,纺丝电压为16kV,纺丝间距为20 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框置于石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后进行超声吸附30min,60 min和120 min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

实施例5

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.75 g PVDF和0.45 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为12 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为0.8 mL/h,纺丝电压为18kV,纺丝间距为15 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框置于石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后进行超声吸附30min,60 min和120 min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

实施例5

本实施例的形貌均匀的纳米复合导电纤维膜及其制备方法,步骤如下:

(1)PVDF/PAN纺丝液的配制:用电子分析天平分别称取0.75 g PVDF和0.45 g PAN,将其加入到到8 mL的DMF和2 mL的丙酮混合溶剂中,在上述溶液中放入一个磁子并用保鲜膜封口,并将其置于恒温磁力搅拌器中搅拌90 min,使PVDF和PAN完全溶解。将上述溶液移至常温六联磁力搅拌器上再常温搅拌12 h,配置出浓度为12 %的均匀纺丝液。最后,将上述均匀的纺丝液在真空环境中静置一段时间,脱去纺丝液中的气泡。

(2)PVDF/PAN复合纳米纤维膜的制备:将步骤(1)的静置脱泡后的混合纺丝液吸入注射器中,并排除其内部气泡后固定于注射泵上,在纺丝速度为1.2 mL/h,纺丝电压为18kV,纺丝间距为20 cm条件下进行静电纺丝6 h。纺丝结束后,收集PVDF/PAN复合纳米纤维膜,在真空干燥箱中将其干燥4 h,以使溶剂完全挥发,保存待用。

(3)GR分散液的制备:用电子分析天平分别称取0.04 g石墨烯和0.24 g的十二烷基磺酸钠,加入同一个烧杯中,然后再向烧杯中加入40 mL的蒸馏水,随后用保鲜膜将烧杯瓶口密封起来,接下来将烧杯放入超声波仪器中超声1 h,使石墨烯得到均匀分散,最后得到石墨烯水溶液。

(4)GR@PVDF/PAN复合纳米纤维膜的制备:剪取合适尺寸的步骤(2)PVDF/PAN复合纳米纤维膜,并将其固定于铜网框上,随后将固定好PVDF/PAN复合纳米纤维膜的铜网框置于石墨烯水溶液中,使得PVDF/PAN膜完全浸泡于石墨烯水溶液中,然后进行超声吸附30min,60 min和120 min。随后,将吸附了石墨烯的PVDF/PAN复合纳米纤维膜取出,用蒸馏水重复清洗两次,再将清洗过的纤维膜放入60 ℃烘箱中进行烘干,最后得到GR@PVDF/PAN复合纳米纤维膜,保存待测。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。