一种改进的纺粘装置、成型方法和裂离型双组份长丝基超细纤维材料

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于纺粘非织造材料领域,涉及超细纤维的制备,特别是指一种改进的纺粘装置、成型方法和裂离型双组份长丝基超细纤维材料。

背景技术

非织造材料作为一种通过物理或化学方法制成的具有工程结构完整性的纤维集合体,是一种源于纺织成型技术的功能性纤维材料,目前已经广泛应用于过滤分离、医疗卫生等各个领域。

其中,非织造材料在医疗卫生领域要用于隔离服、防护服、防护头盔等领域,用于隔离空气中的病毒和组织血液、酒精和体液的渗透。因此,隔离防护类服装的主要性能为:(1)能够高效率的捕集微小的粉尘,防止病毒等细小颗粒物的渗入;(2)具有优异的液体屏蔽性;(3)具有良好的透汽性和柔性从而保证穿着的舒适性;(4)具有较好的强度,保证屏蔽性能的稳定性和穿着的安全性。

为了得到具有上述性能的非织造材料,目前多采用包括熔喷技术、静电纺丝技术、闪蒸技术、双组份纺粘-水刺技术和zetta技术进行超细纤维非织造材料的制备;但是上述的超细纤维非织造材料技术存在下述这样的难点:(1)熔喷技术、静电纺丝技术和zetta技术所制备的超细纤维非织造材料强度较低,难以单独应用于隔离服、防护服和防护头盔;(2)闪蒸技术虽然可以获得高强度的超细纤维非织造材料,但是存在溶剂回收问题,生产过程对环境污染大,目前难以大规模普及;(3)双组份纺粘-水刺技术是利用高压水射流对裂离型双组份纤维进行冲击而获得超细纤维非织造,其存在能耗大、夹心开纤(布面芯部受冲击不足而难以彻底开裂)的难点。

因此,为了解决上述问题,现有研究开展了复合工艺和驻极工艺的。如专利CN03112517.4将吸水针织布、外层面料与TPU透湿薄膜底层成具有单向透湿排汗特性的防护服面料;专利CN201711167103.7将聚丙烯无纺布层、热塑性弹性体膜层和聚丙烯无纺布层进行叠层复合,利用热塑性弹性体膜的高透湿性能,获得一种具有防水、防血液、防酒精和阻隔细菌病毒的特性的医用纺织品材料;专利CN201711348617.2将防水层、纳米复合材料、纤维层、热熔胶薄膜和接触层组成五层结构具有高弹性和高断裂强度特性的防护服用无机或有机纳米复合材料。专利CN109790670A利用带状的水冲击含有受阻胺类添加剂或者三嗪类添加剂的熔喷无纺布,实现高效过滤。但是上述制备方法所获得的非织造材料很难平衡绿色制备工艺、医用防护特性和柔性间的关系。因此如何制造出一种绿色、高强、柔软舒适并兼具有良好的医疗防护特性和柔性的超细纤维非织造材料已经成为行业急需解决的共性问题。

发明内容

为解决上述技术问题,本发明提出一种改进的纺粘装置、成型方法和裂离型双组份长丝基超细纤维材料,所获得的超细纤维非织造材料不仅具有高强、轻薄、柔软和舒适的特点,还兼具有高的过滤效率和良好的医用防护特性;同时其制备工艺具有绿色环保的特色。

为了实现上述目的,本发明的技术方案如下:

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:

(1)磁性驻极粒子的准备:将磁性驻极粒子与热塑性聚合物按比例共混后进行造粒,以获得含有磁性驻极粒子的聚合物切片;

(2)裂离型原生丝的制备:将步骤(1)制备的含有磁性驻极粒子的聚合物切片和热塑性聚合物分别通过料斗,送入到改进的纺粘装置中的两个螺杆挤出机内软化熔融成聚合物熔体,然后将这两种聚合物熔体通过齿轮计量泵,分别以一定的压力共同喂入同一双组份喷丝孔内,并以规律的交替排列形式从喷丝孔内挤出形成裂离型原生丝;

(3)双组份长丝超细纤维非织造材料的原纤化-成网工序:将步骤(2)制备的裂离型原生丝经过气流冷切后进行气流牵伸形成裂离型长丝纤维,然后裂离型长丝纤维通过磁极化-摆动分丝开纤工艺形成连续的裂离型长丝纤维网,并进一步利用外力对连续的裂离型长丝纤维网进行冲击,使裂离型长丝彻底分裂成多根独立的超细长丝纤维的同时相互纠缠成双组份长丝超细纤维非织造材料;

(4)双组份长丝超细纤维非织造材料的帚化-三抗整理工序:利用夹持摩擦工艺对步骤3的双组份长丝超细纤维非织造材料进行帚化处理,并结合三抗整理进行处理;

(5)双组份长丝超细纤维非织造材料的电晕-退火驻极工序:将三抗整理后的双组份长丝超细纤维非织造材料进行电晕-退火驻极处理,最终获得兼具有医用防护特性和柔性的双组份长丝超细纤维非织造材料。

进一步,所述步骤(1)中磁性驻极粒子为铁、铬、镍、锰和稀土金属中的一种和或几种的组合的氧化物,磁性驻极粒子特征为平均粒径是1-5000nm;磁性驻极粒子为氟系化合物、组胺盐酸盐类化合物、苯甲酸类化合物、受阻胺系化合物或三嗪系化合物中的一种或几种;磁性驻极粒子与热塑性聚合物Ⅰ的质量比为(0.1-10):100。

进一步,所述步骤(1)中共混造粒的共混形式可以是将磁性驻极粒子与聚合物熔体或者聚合物溶液进行共混,也可以是分别利用溶剂将磁性驻极粒子和聚合物配置成溶液的形式后共混;

进一步,所述步骤(2)中热塑性聚合物Ⅰ和热塑性聚合物Ⅱ中至少一种为热塑性弹性聚合物的共混物、共聚物或衍生物;热塑性聚合物Ⅰ和热塑性聚合物Ⅱ的溶解度参数比为1:(1.05-10)、应变比为1:(1.01-10);一定的压力是指对含有磁性驻极粒子的聚合物切片和热塑性聚合物Ⅱ的熔体施加压力之比小于1:(1-5)。

进一步,所述步骤(2)中热塑性聚合物Ⅰ和热塑性聚合物Ⅱ为聚酯、聚酰胺、聚乳酸、聚丙烯、聚乙烯及其共混物、共聚物或衍生物;所述的热塑性弹性聚合物为聚烯烃类、聚氨酯类、聚苯乙烯类、聚氯乙烯类、聚乳酸类、聚己内酯类、聚乙烯醇类、聚酯类和或其中的一种或几种共混物、共聚物或衍生物。

进一步,所述步骤(2)中交替排列形式为橘瓣型、海岛型、中空橘瓣型或并列型中的任一种形式。

进一步,所述步骤(3)中气流冷切的冷切速率是100-300℃/m;外力指非织造材料成型技术中的针刺、水刺、热轧和或任意方式的组合形式。

进一步,所述步骤(3)中磁极化-摆动分丝通过两组或两组以上左右对称堆叠的磁块结构及磁块下方的负压抽吸装置实现,其中上下堆叠的磁块之间设有绝磁层,左右分别为N极和S极对称设置。

进一步,所述步骤(3)中外力是指非织造材料成型技术中的针刺、水刺、热轧中的一种或几种的组合形式。

进一步,所述步骤(3)中气流牵伸为窄狭缝式、宽狭缝式、管式牵伸中的一种或其变形样式,气流牵伸压力为正压牵伸、负压牵伸、正负压牵伸中的一种和/或其组合形式。

进一步,所述步骤(4)中所述夹持摩擦工艺为利用砂皮夹持双组份长丝超细纤维非织造材料,并逆向摩擦双组份长丝超细纤维非织造材料,进而形成了一层纳米级毛层;砂皮的号数为180-3000;帚化-三抗整理后纤维长度为0.5-5mm,细度为100nm-3000nm。

进一步,所述步骤(4)中三抗整理是将三抗整理剂通过喷洒、泡沫、浸渍、涂层和转移印花中的一种或多种组合形式,施加到纤维表层使纤维的接触角>130°;其中三抗整理剂内含有含氟化合物5-80wt%。

进一步,所述步骤(5)中电晕-退火驻极中电晕驻极形式可以是针式、板式、线式中的一种或几种形式的组合,退火处理特征为:升温速度是10-90℃/min,升温极限是聚合物玻璃转化温度,降温速度是100-200℃/min;驻机后电荷面密度为15-50μC/m。

进一步,所述步骤(5)中升温方法为气流加热、接触加热、红外加热中的一种或几种形式的组合;降温方法是冷辊接触和风穿透中的一种或者组合形式。

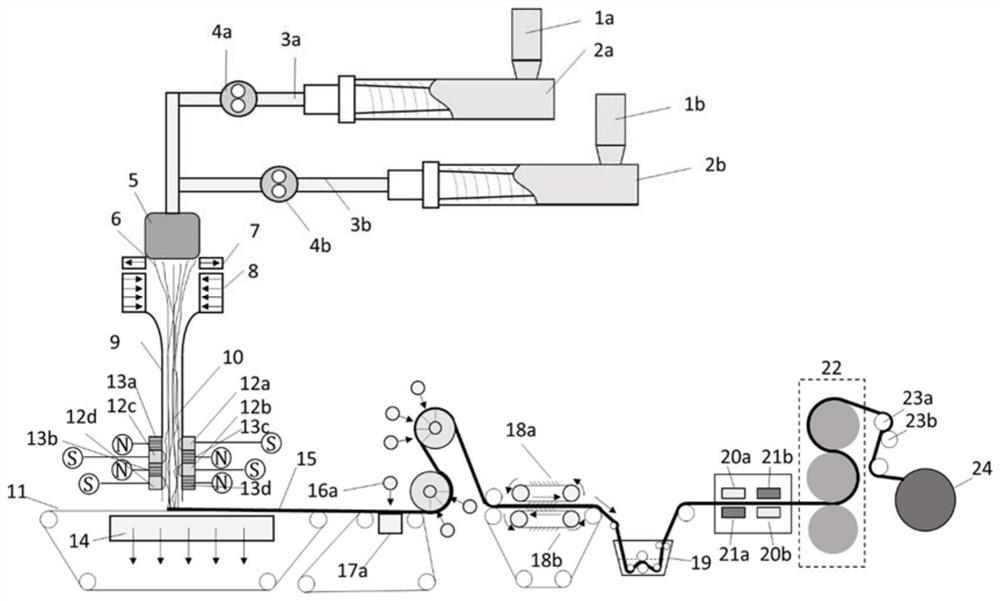

一种改进的纺粘装置,包括依次相连设置的料斗、螺杆挤出机、计量泵、双组份纺丝组件、单体抽吸器、牵伸器、接收帘、高压水射流、砂皮、三抗整理槽、水抽吸、接地、升温系统和冷辊组,所述牵伸器下方设有两组或两组以上左右对称堆叠的磁块结构,上下堆叠的磁块之间设有绝磁层,磁块左右对称设置,分为N极磁块和S极磁块;上下堆叠的磁块下方设有负压抽吸装置,负压抽吸装置为真空泵。

上述方法所制备的裂离型双组份长丝基超细纤维材料,所述超细纤维材料的开纤率为95-100%,纤维细度平均值为1-5μm,孔隙率为80-92%,面密度为15-200g/m

本发明具有以下有益效果:

1、本发明技术方案将提供一种裂离型双组份长丝超细纤维材料的成型方法,对比传统的双组份纺粘水刺技术,本发明所提供的技术方案更容易实现双组份长丝的开纤,因此其生产能耗更低、开纤率更高和更均匀;对比传统的闪蒸法技术和静电纺丝技术,本发明所提供的技术方案不涉及溶剂回收问题,也不需要化学试剂对双组份长丝进行裂离处理,具有绿色、环保和产量大的优势。对比传统的熔喷法技术,本发明所提供的技术方案采用的电晕-退火驻极工艺适用聚合物种类更多,应用领域更广。对比传统的双组份纺粘-水刺技术,本发明所提供的技术方案可以获得一种兼具有医用防护特性和柔性的高强超细纤维非织造材料,具有大规模化应用的优势。

2、基于本发明技术方案所获得的双组份长丝超细纤维非织造材料具有高强、高柔、高开纤率、优良的医用防护特性(高滤低阻和高耐静水压)和较好的舒适性;本发明优选的实施例所具有的拉伸断裂强度40-1100N/5cm(GB/T 24218.3-2010),远大于传统的熔喷法超细纤维材料;本发明优选的实施例所具有的柔软度为抗弯长度3-6cm(GB/T 18318.1-2009);本发明优选的实施例开纤率为95-100%;本发明优选的实施例所具有的过滤效率>90%(GB/T 32610-2016),过滤阻力为20-80pa,耐静水压>6200Pa(GB/T 24218.16-2017)。

3、本发明所获得的双组份长丝超细纤维非织造材料、或包含上述本发明所述双组份长丝超细纤维非织造材料的叠层材料可以广泛用于口罩、防护服、隔离服、手术服、防护头盔、土工建筑、保暖隔热、合成革、枕套、床单、被罩、地毯等与人民生活相关的方方面面。

4、本申请改进的纺粘装置是一种基于磁场力的磁极化-摆动分丝结构;该结构通过在纺粘牵伸器下方设置两组或两组以上左右对称堆叠的磁块结构,实现裂离型纺粘长丝成型过程中的往返受力摆动,进而同步完成裂离型长丝纤维网的冲击开纤和分丝铺网,获得高的开纤率和纤维网的均一成型。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1本发明工艺路线示意图;其中1a,1b-料斗;2a,2b-螺杆挤出机;3a,3b-料路;4a,4b-计量泵;5-双组份纺丝组件;6-裂离型原生丝;7-单体抽吸器;8-冷却风;9-牵伸器;10-双组份长丝;11-接收帘;12a,12b,12c,12d-N磁块;13a,13b,13c,13d-S磁块;14-负压抽吸;15-长丝纤维网;16-高压水射流;17-水抽吸;18a,18b-砂皮;19-三抗整理槽;20a,20b-接地;21a,21b-正极;22-升温系统;23a,23b-冷辊;24-双组份长丝超细纤维非织造材料。

图2本发明样品形态示意图,其中24-双组份长丝超细纤维非织造材料;25-纳米级毛层。

图3本发明裂离型结构示意图,其中10-双组份长丝;12a,12b,12c,12d-N磁块;13a,13b,13c,13d-S磁块。

图4磁块结构分布示意图。

图5帚化工艺示意图,其中A为横向动力帚化,B为倾斜动力帚化。

图6接收帘结构形态示意图。

图7实施例1的样品表面图。

图8实施例1的样品截面图。

图9实施例2的样品表面图。

图10实施例3的样品表面图。

具体实施方式

作为形成本发明裂离型双组份长丝的两种异性聚合物均为热塑性聚合物,且至少一种聚合物含有热塑性弹性聚合物;热塑性聚合物可以是目前已知的热塑性聚合物,从纺丝稳定性、非织造材料的开纤率和强度角度,特别优选为聚酯、聚酰胺、聚乳酸、聚丙烯、聚乙烯及其共混物、共聚物或衍生物;热塑性弹性聚合物可以是是目前已知的热塑性弹性聚合物,具体而言可以为聚烯烃类、聚氨酯类、聚苯乙烯类、聚氯乙烯类、聚乳酸类、聚己内酯类、聚乙烯醇类、聚酯类及其共混物、共聚物或衍生物。

进一步,形成本发明裂离型双组份长丝的两种异性热塑性聚合物通常具有的溶解度参数比为1:(1.05-10),两种聚合物的应变比为1:(1.01-10)。

进一步,形成本发明裂离型双组份长丝的两种异性热塑性聚合物的熔体流动速率小于30g/10min;基于裂离型原生丝经过气流冷切后进行气流牵伸形成裂离型长丝纤维的成型工艺,本发明优选的热塑性聚合物具有的熔体流动速率(melt mass-flow rate,MFR,GB/T 3682.1-2018,230℃)为30-200g/10min。

作为形成本发明裂离型双组份长丝内磁性驻极粒子的金属氧化物可以是目前已知的金属氧化物,具体而言可以为铁、铬、镍、锰和稀土金属中的一种和或几种的组合形式;所述的氟系化合物可以是聚四氟乙烯及其共混物、共聚物或衍生物;

所谓溶解度参数比是指两种聚合物材料的溶解度参数的比值,用于表征两种聚合物材料的相容性。一般来说溶解度参数比越接近1,越具有高的相容性。

本发明涉及的热塑性聚合物、金属氧化物和化合物不仅可以是上述的单一组份,也可以是两种及两种以上组份的共混物、共聚物或衍生物。

进一步,在不损害本发明的目的的范围内,可以根据需要配合使用各种类型的亲水剂、拒水剂、柔软整理剂、成核剂、色母粒、抗静电剂、抗老化剂、降温母粒等各种形式的聚合物、无机物和有机物。

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种裂离型双组份长丝基超细纤维材料的成型方法,成型工艺流程如图1所示,步骤如下:

(1)磁性驻极粒子的准备工序

首先,将平均粒径为500nm的四氧化三铁粉末与平均粒径为300nm的聚四氟乙烯按照质量比1:2的比例进行物理共混形成磁性驻极粒子。

然后将磁性驻极粒子与聚酯切片(中国石油化工股份有限公司天津分公司)按照质量比5:95的比例一起送入到造粒机内获得磁性驻极粒子/聚酯切片;

(2)裂离型原生丝的制备工序

将步骤1所述的磁性驻极粒子/聚酯切片(SDN301,中国石油化工股份有限公司天津分公司)、聚酰胺切片(浙江龙诚化纤有限公司)和聚烯烃类弹性体(7050FL,埃克森美孚化工)按照70%:10%:20%的质量比分别通过料斗1a和料斗1b送入到螺杆挤出机2a和2b,进而分别软化熔融成聚合物熔体;此后聚合物熔体分别通过料路3a和3b进入到计量泵4a和4b;基于选用的聚酯的溶解度参数为19.9,聚酰胺的溶解度参数为13.6的认识,二者之间的比值为1:1.46的认识,二者之间的相容性很差;设定计量泵后熔体压力分别为8Mpa和6.6Mpa;两种组份熔体一起从双组份纺丝组件5以中空橘瓣型(16瓣)纤维形态挤出(也可以通过图3中任一种裂离型结构的形态挤出),以形成裂离型原生丝6。

基于聚酯和聚酰胺在285-296℃之间的熔体流动速率小于30g/10min的认识,本实施例设定双组份纺丝组件的纺丝温度为289℃。

(3)双组份长丝超细纤维非织造材料的原纤化-成网工序

裂离型原生丝6经过单体抽吸7后接触到冷切气流8,并迅速冷切降温进而在牵伸器9高速运动并细化成双组份长丝10。

基于对聚酯/聚酰胺的289℃的纺丝温度和细化形变主要发生在凝固点之前的认识,设定冷切气流平均温度为13℃,冷切气流速度为2.5m/s以实现双组份长丝的冷切速率为100-200℃/m。

此后双组份长丝进入由北极(S极)12a,12b,12c,12d和南极(N极)13a,13b,13c,13d组成的磁极化-摆动分丝系统(如图4所示)内;在此段区域,含有磁性驻极粒子的双组份长丝受到磁场的作用而快速的左右摆动,利用双组份长丝10与挡板26a间相互摩擦作用的同时而逐渐裂离成超细纤维;

裂离后的超细纤维在接收帘11上受负压抽吸14作用均匀铺放成裂离型长丝纤维网15,此后利用高压水射流16对长丝纤维网进行冲击,使裂离型长丝彻底分裂成多根独立的超细长丝纤维的同时相互纠缠成面密度为48g/m

本实施例的裂离型长丝纤维网受到高压水射流的冲击能量为285J/kg;

本实施例所制备的双组份长丝超细纤维非织造材料在高压水射流冲击后需要进行干燥,本发明不局限于干燥形式和干燥工艺,可以是热风穿透也可以是热辊筒接触式,还可以是红外辐射烘干等多种形式;

(4)双组份长丝超细纤维非织造材料的帚化-三抗整理工序

利用号数为1500的砂皮18a和18b对上步骤3的双组份长丝超细纤维非织造材料进行夹持摩擦工艺的帚化处理采用图5A的横向动力,并送入到三抗整理槽内进行浸渍整理;

本实施例夹持摩擦工艺的压力为0.1Mpa,三抗整理剂浓度为2.5%;

本实施例所制备的双组份长丝超细纤维非织造材料在三抗整理后需要进行干燥,本发明不局限于干燥形式和干燥工艺,可以是热风穿透也可以是热辊筒接触式,还可以是红外辐射烘干等多种形式;

(5)双组份长丝超细纤维非织造材料的电晕-退火驻极工序

将步骤4的双组份长丝超细纤维非织造材料送入由接地20a,20b和高压正极21a,21b组成的板式电极区域进行电晕处理,此后送入到辊筒接触式升温系统22内进行加热处理,进而接触冷辊23a,23b进行快速降温处理,最终形成具有医用防护特性双组份长丝超细纤维非织造材料;

本实施例的接地正极的间隔为15cm,正极电压为65KV,升温速度为40℃/min,降温速度是120℃/min。

关于所得的具有医用防护特性双组份长丝超细纤维非织造材料,测定开纤率、柔软度、耐静水压、过滤效率和力学性能进行测试,测试结果见表1中,产品形态如图7所示,截面如图8所示,由图8可以清晰看到本实施例制备的纤维截面为中空16瓣型。

实施例2

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:

本实施例的制备方法与实施例1的制备方法相同,区别在于:将四氧化三铁粉末换成300nm的四氧化三钴粉末,同时将纺丝组件更换为中空-橘瓣(32瓣),制得裂离型双组份长丝基超细纤维材料,样品表面见图9。

利用本实施例的裂离型双组份长丝基超细纤维材料制备密度为46.8g/m

实施例3

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:本实施例的制备方法与实施例1的制备方法相同,区别在于:将聚酯切片换为聚乳酸切片(6252D,NatureWorks),将聚酰胺切片换为聚烯烃类弹性体切片,同时将聚四氟乙烯换成受阻胺类添加剂;进行夹持摩擦工艺的帚化处理采用图5B的倾斜动力制得裂离型双组份长丝基超细纤维材料。

利用本实施例的裂离型双组份长丝基超细纤维材料制备面密度为98.9g/m

实施例4

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:本实施例的制备方法与实施例1的制备方法相同,区别在于:将聚酯切片换为聚乳酸切片(6252D,NatureWorks),将聚酰胺切片换为热塑性聚氨酯切片(9000A,BASF);同时将四氧化三铁和聚四氟乙烯换成钴类稀土和受阻胺类添加剂。进行夹持摩擦工艺的帚化处理采用图5B的倾斜动力制得裂离型双组份长丝基超细纤维材料。

利用本实施例的裂离型双组份长丝基超细纤维材料制备面密度为51.3g/m

实施例5

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:本实施例的制备方法与实施例1的制备方法相同,区别在于:将聚酯切片换为聚乳酸切片(6252D,NatureWorks),将聚酰胺切片换为聚对苯二甲酸丁二醇酯(1100,长春化工);同时将四氧化三铁和聚四氟乙烯换成四氧化三锰、受阻胺类添加剂、聚四氟乙烯。进行夹持摩擦工艺的帚化处理采用图5B的倾斜动力制得裂离型双组份长丝基超细纤维材料。

利用本实施例的裂离型双组份长丝基超细纤维材料制备面密度为146.8g/m

实施例6

一种裂离型双组份长丝基超细纤维材料的成型方法,步骤如下:本实施例的制备方法与实施例1的制备方法相同,区别在于:将聚酯切片换为聚乳酸切片(6252D,NatureWorks),将聚酰胺切片换为聚烯烃类弹性体(7050FL,埃克森美孚化工)和聚乙烯(HDPE-2911,中国石油抚顺石化分公司);同时将四氧化三铁和聚四氟乙烯换成四氧化三锰、受阻胺类添加剂、聚四氟乙烯。进行夹持摩擦工艺的帚化处理采用图5B的倾斜动力制得裂离型双组份长丝基超细纤维材料。

利用本实施例的裂离型双组份长丝基超细纤维材料制备面密度为66.8g/m

实施效果例

实施例1-6中的特征指标等通过以下方法来测定。

(1)开纤率的测定

开纤率是指裂离型双组份长丝开裂成超细纤维的比例;本发明的开纤率测试方法如下:(1)根据两种双组份长丝各个组份的密度及它们在复合纤维中所占质量分数计算出复合纤维材料的密度ρ

面密度测试依据GB/T 24218.1-2009(非织造布试验方法第1部分_单位面积质量的测定)进行测试。

η=(1-G/(ρ

ρ

式中G为产品克重,T为材料厚度,ρ

然后根据所测量未开纤长丝的平均纤维直径计算出开纤前长丝的横截面面积S。在扫描电镜下观察产品横截面,取横截面长度L,数出L长度范围内未开纤的长丝数N,并根据公式3计算该长度范围内开纤前所包含的长丝总数N

N

最后根据公式4计算开纤率SR:

SR=(1-N/N

由于该方法只需观察未开纤的长丝数,不必计算较难观察的裂离纤维,快捷方便,并且可计算较大横截面长度内的平均开纤率,因而开纤率计算结果的离散型也相对较小。

(2)纤维直径的测定

利用扫描电子显微镜(EVO18,ZEISS,德国)观察样品表面形态,并拍照获得扫描电镜图,此后从扫描电镜图中随机选取50根纤维,并测定其纤维直径,获得其算术平均值来表征其纤维直径。

(3)柔软性的测定

采用抗弯长度来表征样品柔软性。依据GB/T 18318.1-2009,将样品裁剪成25cm×2.5cm的条形形态;此后用一根底面粘有橡胶层的滑尺压在试样上,尺端与样品端平齐。然后以一定的速度缓缓将滑尺向斜面方向推出,试样在滑尺的带动下同步向斜面滑出,由于自重的作用试样下垂,当头端刚刚触及斜面时,从标尺读出试样的弯曲长度。

(4)过滤效率的测定

过滤效率是过滤材料最重要的特性,是指过滤材料上下游颗粒物的数量之比。采用测试标准为GB/T 32610-2016,其中采用的颗粒物为氯化钠气凝胶。

测试结果如表1:

由表1可知,本申请所制备的双组份长丝超细纤维非织造材料具有高强、高柔、高开纤率和优良的医用防护特性(高滤低阻和高耐静水压);本发明优选的实施例所具有的拉伸断裂强度40~1100N/5cm(GB/T 24218.3-2010),远大于传统的熔喷法超细纤维材料;本发明优选的实施例所具有的柔软度为抗弯长度3-6cm(GB/T 18318.1-2009);本发明优选的实施例开纤率为95~100%;本发明优选的实施例所具有的过滤效率>90%(GB/T 32610-2016),过滤阻力为20~80pa,耐静水压>6200Pa(GB/T 24218.16-2017)。

本发明受国家自然科学基金资助项目(52003306),国家生物医用材料生产应用示范平台资助项目(TC190H3ZV/1),河南省高等学校重点科研项目(20A540001),纺织服装产业河南省协同创新中心资助项目(2020-CYY-005)和河南省医用高分子材料技术与应用重点实验室(1-TR-B-03-190227)支持。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。