一种冷轧304奥氏体不锈钢带钢酸洗方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于不锈钢生产技术领域,具体涉及一种冷轧304奥氏体不锈钢带钢酸洗方法。

背景技术

冷轧304奥氏体不锈钢带钢酸洗时,一般采用混酸(HNO

此外,随着酸洗时间的延长,形成的氟化物沉淀会附着在带钢表面上影响酸洗质量,同时也会沉积在循环系统的管道和循环罐中,很容易堵塞酸管道,影响酸液的循环;而且带钢表面脱落的氧化皮会与氟化物沉淀结合形成硬泥垢,很难被清除,导致需要经常停机维护,降低生产效率。

发明内容

本发明涉及一种冷轧304奥氏体不锈钢带钢酸洗方法,至少可解决现有技术的部分缺陷。

本发明涉及一种冷轧304奥氏体不锈钢带钢酸洗方法,包括如下步骤:

硝酸电解酸洗步骤:将带钢浸入具有硝酸溶液的电解池中进行电解酸洗,所述硝酸溶液浓度为130~150g/L,温度为50~70℃,电流密度为22~30A/dm

研磨刷洗步骤:对经过硝酸电解的带钢进行研磨刷洗,采用的辊刷刷毛直径为0.5~1mm,刷毛中含有150~200目数的碳化硅磨料,设置电机转速在800~1400rpm之间,电机电流大小在120~320A之间;

混酸酸洗步骤:经研磨刷洗后的带钢依次经过两段混酸酸洗,其中,第一段混酸酸洗液中,HNO

酸洗废液协同处理步骤:将硝酸电解酸洗步骤所产生的硝酸废液经NaOH中和处理得到NaNO

作为实施方式之一,所述硝酸电解酸洗步骤中,电解酸洗时间为10~20s。

作为实施方式之一,所述混酸酸洗步骤中,两段混酸酸洗的时间均为20~30s。

本发明至少具有如下有益效果:

(1)混酸酸洗过程中,由于SiF

(2)该酸洗工艺的混酸酸洗液中,由于不使用HF,不会生成氟化物沉淀,因此也不会覆着在带钢表面或者与脱落的氧化皮形成硬泥垢,不仅可以改善带钢表面酸洗质量,而且不会对管道或循环罐造成堵塞,减少停机维护次数,提高生产效率。

(3)将电解硝酸废液处置所得到的溶液产物来处置混酸酸洗所产生的混酸废液,而混酸废液处置所得到的酸溶液可返回至电解酸洗段进行利用,混酸废液处置所得到的氟硅酸钠则是应用广泛的化工产品。可见,本发明能实现酸洗废液的协同处置,能实现酸洗废液的循环利用,降低生产成本和酸洗废液处理成本;在合理处置酸洗废液的同时,得到的主要副产物氟硅酸钠为应用广泛的化工产品,因此能进一步降低酸洗废液处理成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

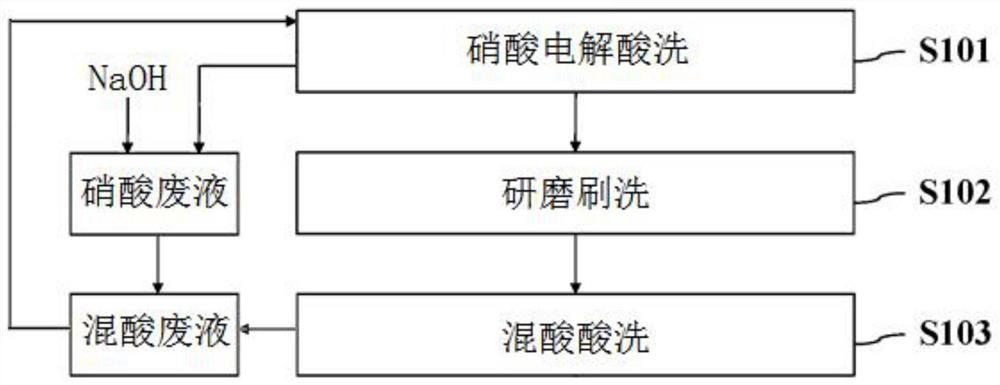

图1为本发明实施例提供的冷轧304奥氏体不锈钢带钢酸洗方法的流程示意图。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

如图1,本发明实施例提供一种冷轧304奥氏体不锈钢带钢酸洗方法,包括如下步骤:

S101,硝酸电解酸洗步骤:将带钢浸入具有硝酸溶液的电解池中进行电解酸洗,所述硝酸溶液浓度为130~150g/L,温度为50~70℃,电流密度为22~30A/dm

S102,研磨刷洗步骤:对经过硝酸电解的带钢进行研磨刷洗,采用的辊刷刷毛直径为0.5~1mm,刷毛中含有150~200目数的碳化硅磨料,设置电机转速在800~1400rpm之间,电机电流大小在120~320A之间。该研磨刷洗步骤主要是将经过硝酸电解酸洗后,结构疏松的剩余氧化皮去除,减轻后续的混酸酸洗段负担。

S103,混酸酸洗步骤:经研磨刷洗后的带钢依次经过两段混酸酸洗,其中,第一段混酸酸洗液中,HNO

本发明中,采用硝酸与氟硅酸的混酸酸洗液,混酸酸洗过程中,由于SiF

进一步优化上述方法,酸洗运行过程中,会产生一定量的酸洗废液。本实施例中,有别于常规的喷雾焙烧法处置酸洗废液的方案,优选地,对硝酸电解酸洗步骤所产生的硝酸废液以及两段混酸酸洗所产生的混酸废液进行协同处理,具体包括:

酸洗废液协同处理步骤:将硝酸电解酸洗步骤所产生的硝酸废液经NaOH中和处理得到NaNO

本实施例中,将电解硝酸废液处置所得到的溶液产物来处置混酸酸洗所产生的混酸废液,而混酸废液处置所得到的酸溶液可返回至电解酸洗段进行利用,混酸废液处置所得到的氟硅酸钠则是应用广泛的化工产品。可见,本发明能实现酸洗废液的协同处置,能实现酸洗废液的循环利用,降低生产成本和酸洗废液处理成本;在合理处置酸洗废液的同时,得到的主要副产物氟硅酸钠为应用广泛的化工产品,因此能进一步降低酸洗废液处理成本。上述酸洗废液的处置方案所需一次设备投资成本和运行维护成本均较低;而且适于处置含氟硅酸的酸洗废液,能避免采用喷雾焙烧法处置这种酸洗废液时氟硅酸分解而难以回收利用以及HF气体所带来的安全隐患。

实施例二

本实施例提供一种冷轧304奥氏体不锈钢带钢酸洗工艺,待处理带钢的厚度为1.4mm;该方法包括以下步骤:

1)将带钢浸入具有硝酸溶液的电解池中进行电解酸洗。其中,HNO

2)对经过硝酸电解酸洗的带钢进行研磨刷洗,采用的辊刷刷毛直径为0.8mm,刷毛中含有180目数的碳化硅磨料,设置电机转速为1000rpm,电机电流大小为230A。

3)将经过研磨刷洗后的带钢依次经过两段混酸酸洗,第一段混酸酸洗液中,HNO

4)将硝酸电解酸洗步骤所产生的硝酸废液用浓度为300g/L的NaOH溶液中和处理得到NaNO

经上述方法处理后,带钢表面无剩余氧化皮,且表面平整度较高,符合表面等级要求。

实施例三

本实施例提供一种冷轧304奥氏体不锈钢带钢酸洗工艺,待处理带钢的厚度为1.2mm;该方法包括以下步骤:

1)将带钢浸入具有硝酸溶液的电解池中进行电解酸洗。HNO

2)对经过硝酸电解酸洗的带钢进行研磨刷洗,采用的辊刷刷毛直径为0.8mm,刷毛中含有180目数的碳化硅磨料,设置电机转速为1000rpm,电机电流大小为230A。

3)将经过研磨刷洗后的带钢依次经过两段混酸酸洗,第一段混酸酸洗液中,HNO

4)将硝酸电解酸洗步骤所产生的硝酸废液用浓度为300g/L的NaOH溶液中和处理得到NaNO

经上述方法处理后,带钢表面无剩余氧化皮,且表面平整度较高,符合表面等级要求。

实施例四

本实施例提供一种冷轧304奥氏体不锈钢带钢酸洗工艺,待处理带钢的厚度为1.0mm;该方法包括以下步骤:

1)将带钢浸入具有硝酸溶液的电解池中进行电解酸洗。HNO

2)对经过硝酸电解酸洗的带钢进行研磨刷洗,采用的辊刷刷毛直径为0.8mm,刷毛中含有180目数的碳化硅磨料,设置电机转速为1000rpm,电机电流大小为230A。

3)将经过研磨刷洗后的带钢依次经过两段混酸酸洗,第一段混酸酸洗液中,HNO

4)将硝酸电解酸洗步骤所产生的硝酸废液用浓度为300g/L的NaOH溶液中和处理得到NaNO

经上述方法处理后,带钢表面无剩余氧化皮,且表面平整度较高,符合表面等级要求。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种冷轧304奥氏体不锈钢带钢酸洗方法

- 一种冷轧304奥氏体不锈钢带钢退火酸洗生产方法