工业机器人分步式标定系统及方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种机器人标定方法,特别涉及一种工业机器人分步式标定系统及方法,至少用于实现对机器人本体运动学参数的广域标定及机器人基坐标位姿的标定,属于机器人运动学标定领域。

背景技术

目前,工业机器人通常具有较高重复定位精度,但其绝对定位精度偏低,这制约了机器人在精密制造等领域中的应用。这主要由工业机器人的制造、安装及磨损误差引起,导致机器人实际运动学参数偏离机器人控制器中预设的理论值,从而造成机器人绝对定位精度的降低。机器人运动学标定是提高机器人绝对定位精度的有效方法。

此外,机器人基坐标系(机器人原点)是描述机器人末端位姿的基准。准确标定基坐标系与外界物理环境、工件以及其他机器人之间的位置关系是实现机器人精确位置控制的重要条件,进而保证机器人离线编程等应用的可靠性和精度。

机器人标定通常分为四步:建模、位姿测量、参数辨识和补偿。传统机器人标定方法通常借助外部测量设备获取机器人位姿误差,如激光跟踪仪等,存在成本高、设备笨重及操作复杂的缺点。因此,新型低成本机器人标定方法被广泛研究。这些标定方法大多利用传感器或物理约束获取机器人末端位姿误差信息,实现机器人运动学参数标定。然而,现有的新型机器人标定方法大多针对机器人本体运动学参数的标定,故无法对机器人基坐标系进行准确标定;部分可实现机器人基坐标系标定的新型标定方法,其标定装置仅能采集机器人局部工作空间内的位姿误差信息,因此难以保证标定结果在整个工作空间内的可靠性,误差参数辨识的鲁棒性和精度受限,而良好的标定方法应具备机器人位姿测量范围大以及测量精度高的优点。

在机器人运动学标定研究领域,CN107042528A公开了一种工业机器人标定系统及方法,标定系统主要包括一种设于机器人上的末端执行器和球心距固定的两个可移动目标球体,利用两球体之间的名义距离与实际距离之间的误差建立标定算法,实现对机器人本体运动学参数的标定,但其标定算法仅利用距离精度衡量标定效果,无法标定出机器人基坐标系的准确位置,且装置的设计精度难于在实际应用中保证,标定结果的可靠性受限。

发明内容

本发明的主要目的在于提供一种工业机器人分步式标定系统及方法,以克服现有技术的不足。

为实现上述目的,本发明提供如下技术方案:

本发明实施例提供了一种工业机器人分步式标定系统,其包括:双球装置、三球座装置、末端测量装置、计数器和数据处理单元;其中,所述双球装置相对于机器人的基座可移动设置,所述三球座装置相对于机器人的基座固定设置,所述末端测量装置通过机器人法兰与机器人连接,所述末端测量装置经计数器与数据处理单元连接,所述数据处理单元与机器人连接。

在一些实施方式中,所述三球座装置及机器人的基座均固定设置在一工作台面上,所述双球装置设置在所述工作台面上,并能够活动于机器人工作空间内的不同位置。

在一些实施方式中,所述双球装置在磁力作用下吸附在所述工作台面上。

在一些实施方式中,所述工作台面上可移动地设置有能够提供所述磁力作用的磁性表座。

在一些实施方式中,所述磁性表座提供的磁力作用是可以开关的,即,所述磁性表座的磁力可以在需要时开启,而在其它时间被关闭。通过所述磁性表座与工作台之间的磁吸力的开关,可以将所述双球装置移动并安装至全局机器人工作空间内的不同位置。

在一些实施方式中,所述双球装置包括间隔设置的两个精密钢球,并且所述两颗精密钢球的球心距为定值。该球心距可以表示为||P

在一些实施方式中,所述三球座装置包括三个精密钢球,每一精密钢球分别安装在一锥形球座上,且所述三个精密钢球分别分布于一三角形的三个顶角处。所述三角形可以是任何合适形状的三角形。

在一些实施方式中,所述三球座装置还包括永磁体,所述精密钢球通过永磁体的磁力作用安装在相应锥形球座上。

在一些实施方式中,所述精密钢球的精度均在G5级别以上。

在一些实施方式中,所述末端测量装置包括三个相隔120°均匀分布的位移传感器,每一位移传感器的测量端安装具有球形测头的测针,当所述测针的球形测头接触所述双球装置或三球座装置中的待测精密钢球时,所述球形测头的球心会产生轴向位移。

在一些实施方式中,所述三球座装置中三个精密钢球的球心位置分布定义了世界坐标系{w},所述世界坐标系{w}与机器人的基坐标系{0}之间的初始位姿变换矩阵是根据所述三球座装置与所述机器人的位置安装关系得到,在所述世界坐标系{w}下,所述三个精密钢球的实际球心坐标分别表示为P

在一些实施方式中,所述计数器至少用于获取所述末端测量装置中位移传感器输出的信号(例如电压信号等),继而输送给计算机。

在一些实施方式中,所述数据处理单元采用计算机。进一步的,所述计算机至少用于根据所述末端测量装置中位移传感器的测量信息及机器人关节角信息,计算所述双球装置中两个精密钢球的理论球心坐标及所述三球座装置中各精密钢球的理论球心坐标,再根据计算得到的所述双球装置、三球座装置中各精密钢球的理论球心坐标分别计算机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差,并将所述机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差代入分步式标定算法,求解机器人运动学误差参数。其中,所述分步式标定算法主要是基于最小二乘法和循环迭代流程建立的。

本发明实施例还提供了一种工业机器人分步式标定方法,所述标定方法是基于所述的工业机器人分步式标定系统实施。进一步的,所述标定方法包括:

使机器人、末端测量装置分别将机器人的关节角信息、位移传感器的测量信息发送至数据处理单元;

使所述数据处理单元根据所述位移传感器的测量信息及机器人关节角信息计算双球装置中两个精密钢球的理论球心坐标及所述三球座装置中三个精密钢球的理论球心坐标;

使所述数据处理单元依据所述双球装置及三球座装置中各精密钢球的理论球心坐标分别计算机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差,并将所述机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差代入分步式标定算法,求解机器人运动学误差参数。

本发明实施例还提供了一种工业机器人分步式标定方法,包括:

提供所述的工业机器人分步式标定系统;

进行一次标定,包括:利用机器人广域工作空间内的距离误差对机器人自身运动学参数进行标定;

进行二次标定,包括:利用机器人的位置误差对一次标定后的机器人的基坐标系{0}的位姿进行标定。

在一些实施方式中,所述标定方法还包括:提供所述的工业机器人分步式标定系统,并依据三球座装置中三个精密钢球的球心位置分布定义世界坐标系{w},在所述世界坐标系{w}中,所述三个精密钢球的实际球心坐标分别表示为P

在一些实施方式中,所述标定方法还包括:

一次标定,包括:利用机器人广域工作空间内的距离误差标定机器人自身连杆运动学参数t

二次标定,包括:利用位置误差标定,基于一次标定的结果,对机器人基座标系位姿参数t

在一些实施方式中,所述一次标定包括:

S1:采用局部指数积(Local POE)公式建立在机器人的基坐标系{0}下描述的正向运动学模型,得到包含理论运动学参数的位姿变换矩阵T

S2:根据步骤S1建立的机器人的正向运动学模型,建立机器人的末端距离误差模型,即机器人末端距离误差δl与机器人初始位姿误差δt之间的映射关系,表示为δl=G(δt

S3:控制机器人移动至指定位置,使末端测量装置的三个测针同时接触双球装置中的各个精密钢球,且使得所述三个测针的球形测头均产生轴向位移,采集此时末端测量装置的三个位移传感器的测量信息K与机器人关节角信息q;

S4:根据步骤S3采集的所述测量信息K计算出所述双球装置中两个精密钢球的球心相对于机器人法兰坐标系{F}的位置坐标,再根据所述位姿变换矩阵T

S5:将所述双球装置安装于大范围机器人工作空间内的不同位置,并重复步骤S3、S4的操作,采集足够、广域的机器人距离误差信息;

S6:根据所述机器人的末端距离误差模型,利用最小二乘法和循环迭代的流程建立第一步标定算法,并将步骤S5采集的机器人距离误差信息代入所述第一步标定算法,对机器人自身运动学参数t

在一些实施方式中,所述二次标定包括:

S7:延长机器人运动链至所述世界坐标系{w},采用局部指数积公式建立描述于世界坐标系{w}下的正向运动学模型,得到从所述世界坐标系{w}到机器人工具坐标系{n+1}的位姿变换矩阵T

S8:根据机器人的一次标定后运动学模型,建立描述于所述世界坐标系{w}下的机器人位置误差模型,即机器人末端位置误差δP与机器人基坐标系{0}位姿误差δt

S9:控制机器人移动至指定位置,使末端测量装置的三个测针同时接触三球座装置中的各个精密钢球,采集此时末端测量装置的三个位移传感器的测量信息K与机器人关节角信息q;

S10:根据步骤S9采集的所述测量信息K计算出所述三球座装置中三个精密钢球的球心相对于机器人法兰坐标系{F}的位置坐标,再根据所述位姿变换矩阵T

S11:根据步骤S8建立的所述机器人位置误差模型,利用最小二乘法和循环迭代的流程建立第二步标定算法,并将步骤S10采集的所述机器人末端位置误差信息代入第二步标定算法,对机器人基坐标系位姿参数t

在一些实施方式中,所述的工业机器人分步式标定方法还包括:

S12:将一次标定和二次标定计算得到的机器人运动学参数补偿到实际机器人系统,提高机器人系统的绝对定位精度。

在一些实施方式中,步骤S1具体包括:

采用局部指数积公式建立机器人在所述基坐标系{0}下描述的运动学模型,表示为:

其中,

在一些实施方式中,步骤S7具体包括:

采用局部指数积公式建立机器人在所述世界坐标系{w}下描述的运动学模型,表示为:

其中,

在一些实施方式中,在所述步骤S5中,将所述双球装置均匀地安装于全局机器人工作空间内的多个不同位置,以采集机器人广域工作空间内的距离误差。其中,通过尽量将双球装置均匀地安装于全局机器人工作空间内不同位置,以采集机器人广域工作空间内的距离误差,可以进一步提高误差参数求解的精度和可靠性。

在所述步骤S5中,将所述双球装置(3)均匀地安装于机器人全局工作空间内的多个不同位置,以采集机器人广域工作空间内的距离误差。

在一些实施方式中,在所述步骤S4、S9中,使所述末端测量装置以多个不同位姿测量所述双球装置、三球座装置中的各个精密钢球,并使所述多个不同位姿均匀分布于机器人工作空间。其中,通过使机器人测量各个精密钢球时的位姿尽量不同且均匀分布于机器人工作空间,可以进一步提高测量结构多样性。

在一些实施方式中,在所述步骤S5、S10中,应选取数值相对较大的测量结果,保证末端测量装置测量得到的机器人距离误差的绝对值和位置误差向量的模长大于待标定机器人自身重复定位精度的大小,进一步提高机器人误差信号的信噪比。

在一些实施方式中,在所述步骤S6、S11中,检查误差雅可比矩阵J

在一些实施方式中,所述标定方法还包括:在进行所述一次标定和二次标定之前,特别是所述双球装置、三球座装置在初次正式投入使用之前,以光学三坐标测量仪等精密测量设备测量双球装置中各精密钢球的实际球心距及球心坐标的精确值以及三球座装置中各精密钢球的实际球心距及球心坐标的精确值,以进一步提高步骤S4、S10中的距离误差及位置误差的测量精度。

在一些实施方式中,所述标定方法还包括:在进行所述一次标定和二次标定之前,先对末端测量装置进行标定。

具体的,所述对末端测量装置进行标定的方法包括:在初次使用所述工业机器人分步式标定系统对机器人进行分步式标定时,对所述末端测量装置自身的几何参数进行标定,以补偿末端测量装置对待测钢球的球心坐标的测量误差,进而进一步提高所述工业机器人分步式标定方法的精度。

进一步的,对所述末端测量装置自身的几何参数进行标定的方法包括:建立所述末端测量装置的误差模型及其标定算法,实现对末端测量装置几何参数δp

在一些实施方式中,所述对末端测量装置进行标定的方法具体包括:

S13:在初次使用所述标定系统对机器人进行标定时,利用微分法建立末端测量装置的误差模型,即末端测量装置对所述双球装置或三球座装置中各精密钢球球心的坐标测量误差δ

S14:在末端测量装置处于未安装于机器人法兰状态下,操纵末端测量装置使其三个测针同时接触三球座装置中选定的一个精密钢球,采集此时末端测量装置的三个位移传感器的测量信息K与机器人关节角信息q,同时使用外部的非接触式精密测量设备测量此时所述选定的精密钢球球心相对于末端测量装置的法兰坐标系{F}的实际位置坐标

S15:根据步骤S14采集的信息K和q,计算出所述选定的精密钢球的球心相对于法兰坐标系{F}的位置坐标理论位置坐标

S16:根据步骤S13建立的末端测量装置的误差模型,利用最小二乘法和循环迭代的流程构建末端测量装置几何参数的标定算法,并代入步骤S15获得的测量误差δ

在一些实施方式中,所述步骤S15中,使所述末端测量装置以多个不同姿态测量所述选定的精密钢球的球心,并使3个位移位移传感器在不同姿态下采集的数据的数值大小尽可能不同。

与现有技术相比,本发明以上实施例提供的技术方案至少有以下优点:

(1)提供的工业机器人分步式标定系统具有便携、低成本、测量范围大、精度可靠、操作方便等优点,其中采用的关键部件如精密钢球、测针及高精度位移传感器等均可从现有成熟商业产品中选择,在实际中具有良好的可行性;

(2)提供的工业机器人分步式标定方法中,通过采用可移动的双球装置,使其可以方便移动并安装至大范围机器人工作空间内不同位置,可采集机器人广域工作空间的内的机器人末端距离误差信息,进而有利于提高机器人自身运动学参数求解的精度和可靠性,以及,通过利用三球座装置建立外部世界坐标系{w},可用于描述机器人基坐标系{0}及机器人工作单元内的其他坐标系,还有利于提高机器人系统中各坐标系之间的转换精度;

(3)提供的工业机器人分步式标定方法中,通过对末端测量装置进行误差建模,并建立标定算法,可有效地补偿末端测量装置自身的测量误差,显著提高其对机器人误差的测量精度,进一步提升该分步式机器人运动学误差标定方法的精度;

(4)提供的工业机器人分步式标定方法中,采用的末端测量装置标定方法可以有效降低实际装置设计与制造过程中的精度要求,有利于降低装置的制造成本,同时也提高了本发明标定系统的可行性;

(5)提供的工业机器人分步式标定方法不但利用广域距离误差对机器人运动学参数误差进行标定,提高了标定结果的可靠性,同时可实现机器人基坐标系位姿的准确标定,进而有效地提高了机器人的绝对定位精度。

附图说明

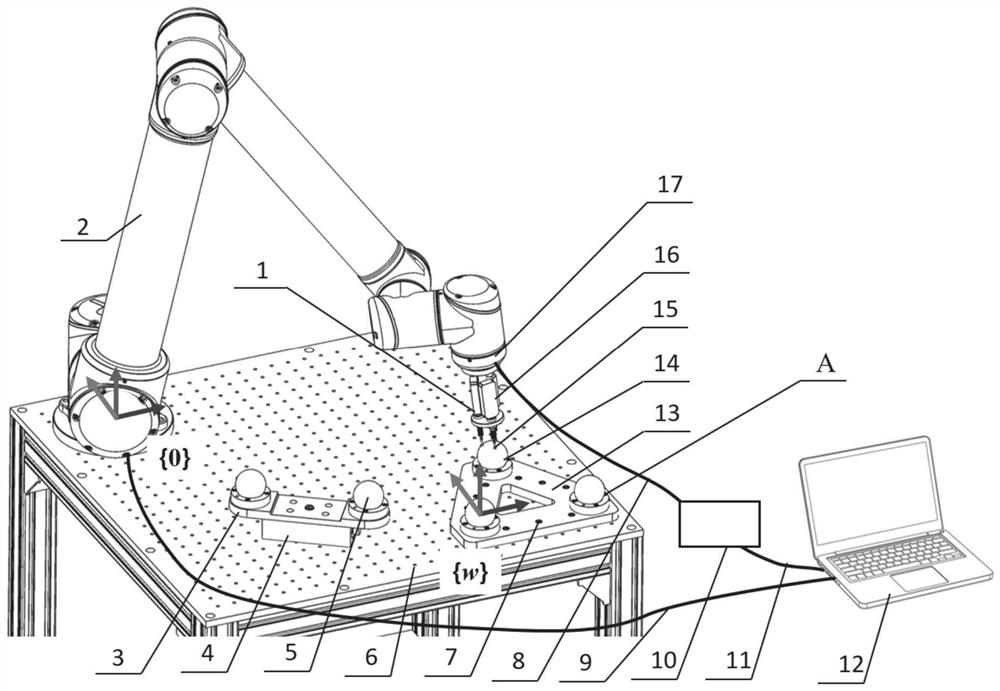

图1a是本发明一实施例中一种工业机器人分步式标定系统的结构示意图;

图1b是图1a中A区域的局部放大示意图;

图2是本发明一实施例中一种工业机器人分步式标定方法的第一步标定示意图;

图3a、图3b分别是本发明一实施例中一种工业机器人分步式标定方法中距离误差(第一步标定)、位置误差(第二步标定)测量的原理示意图;

图4是本发明一实施例中双球装置中精密钢球与锥形球座的安装示意图;

图5是本发明一实施例中末端测量装置的精密钢球球心坐标的测量算法流程图;

图6、图7分别是本发明一实施例中一种工业机器人分步式标定方法中一次标定、二次标定的流程图;

图8是本发明一实施例中末端测量装置的一种几何参数标定方法中测量原理的示意图;

图9是本发明一实施例中末端测量装置的一种几何参数标定方法的流程图;

附图标记说明:末端测量装置1、机器人2、双球装置3、磁性表座4、精密钢球5、工作台6、三球座装置7、通讯线缆8、通讯线缆9、计数器10、通讯线缆11、计算机12、底板13、精密钢球14、测针15、位移传感器16、机器人法兰17、永磁体18、锥形球座19。

具体实施方式

以下结合实施例与附图对本发明作进一步详细描述,需要指出的是,以下实施例旨在便于对本发明的理解,而对其不起任何限定作用。

本发明实施例的一个方面提供了一种工业机器人分步式标定系统,其可以参阅图1a-图1b所示,其包括可移动的双球装置3、固定的三球座装置7、末端测量装置1、计算机12、计数器10等。

进一步的,所述双球装置3、三球座装置7和机器人2的基座均设置在一工作台6的台面上。并且,所述双球装置3可以相对于机器人2基座移动并被锁止在机器人2工作空间内的任意指定位置,而所述三球座装置7与机器人2基座相对固定设置。

进一步的,所述双球装置3可以通过磁性表座4的磁吸力安装于工作台6的台面上,方便于移动并安装至机器人工作空间内的不同位置。

进一步的,所述三球座装置7固定于工作台6,其位置相对于机器人基座标系固定不变。

进一步的,所述末端测量装置1安装于机器人法兰16上。

进一步的,所述末端测量装置1、计算机12、计数器10、机器人2之间可以通过有线或无线方式连接,例如可以采用图1a所示方式,分别通过通讯线缆8、9、11相互连接。

请继续参阅图1a、图1b、图3b,所述三球座装置7包括三个精密钢球14、三个锥形球座19;各精密钢球14是通过永磁体18的磁吸力安装于锥形球座19。所述三个锥形球座19安装在三角形底板上,该底板可以通过紧固螺钉等与前述工作台6固定连接。

请继续图1a、图2、图3a及图4,所述双球装置3包括两个精密钢球5和两个锥形球座;各精密钢球5也可以是通过永磁体的磁吸力安装于相应锥形球座。所述两个锥形球座安装在条形底板上,该底板可以通过紧固螺钉等与一磁性表座4固定连接,并通过所述磁性表座4的磁力作用吸附在前述工作台6上。

进一步的,所述精密钢球5、14的精度为G5级别以上。

进一步的,所述末端测量装置1包括三个相隔120°均匀分布的位移传感器16和三个具有球形测头的测针15;每一测针安装于相应位移传感器16的测量端;当测针15接触双球装置3及三球座装置7中的待测精密钢球时,测针15的球形测头的球心可产生轴向位移。

进一步的,请参阅图2及图4,所述双球装置3的两颗精密钢球5的球心P11、P12的球心距||P

进一步的,所述三球座装置7的3颗精密钢球14的球心位置分布定义了世界坐标系{w};该世界坐标系{w}与基坐标系{0}之间的初始位姿变换矩阵可以根据两者的位置安装关系得到;在世界坐标系{w}下,3颗精密钢球14的实际球心坐标分别表示为P

进一步的,所述的末端测量装置1将位移传感器15的测量信息通过计数器10发送至计算机12,以及,所述计算机12采集机器人的关节角信息;

所述计算机12根据采集的位移传感器的测量信息及机器人关节角信息,计算所述双球装置中两个精密钢球5的理论球心坐标及所述三球座装置中各个精密钢球14的理论球心坐标;

继而,所述计算机12根据得到的所述双球装置3、三球座装置7中各精密钢球的理论球心坐标分别计算机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差,并将其代入分步式标定算法,求解机器人运动学误差参数。

进一步的,在所述计算机12可以设置多个功能模块,例如第一模块、第二模块、第三模块、第四模块。其中,第一模块用于获取机器人的关节角信息。第二模块用于获取计数器发送的位移测量信息。第三模块则用于根据采集的位移传感器的测量信息及机器人关节角信息,计算所述双球装置中两个精密钢球的理论球心坐标及所述三球座装置中各个精密钢球的理论球心坐标。第四模块用于根据得到的所述双球装置、三球座装置中各精密钢球的理论球心坐标分别计算机器人末端在机器人广域工作空间中两点的距离误差及机器人末端的位置误差,并将其代入分步式标定算法,求解机器人运动学误差参数。

其中,所述分步式标定算法可以主要基于最小二乘法和循环迭代流程建立。

相应地,本实施例的另一个方面还提供了基于前述工业机器人分步式标定系统的一种工业机器人分步式标定方法,其可以包括两次标定流程,即:

第一步标定(亦称一次标定):利用机器人广域工作空间内的距离误差对机器人自身运动学参数标定;

第二步标定(亦称二次标定):利用机器人的位置误差对一次标定后的机器人的基坐标系的位姿进行标定。

进一步的,所述标定方法还可以包括:在进行所述一次标定和二次标定之前,先对末端测量装置进行标定。具体的,可以在初次使用所述工业机器人分步式标定系统对机器人进行分步式标定时,对所述末端测量装置自身的几何参数进行标定,以补偿末端测量装置对待测钢球的球心坐标的测量误差,进而进一步提高所述工业机器人分步式标定方法的精度。

进一步的,参阅图6、图7、图8、图9,所述工业机器人分步式标定方法具体包括:

参阅图6所示是第一步标定方法流程,包括:

S1:采用局部指数积(Local POE)公式建立在机器人2的基坐标系{0}下描述的正向运动学模型,得到包含理论运动学参数的位姿变换矩阵T

S2:根据步骤S1建立的机器人2的正向运动学模型,建立机器人2的末端距离误差模型,即末端距离误差δl与机器人初始位姿误差δt之间的映射关系:δl=G(δt

S3:控制机器人移动至指定位置,使末端测量装置的三个测针15同时接触双球装置3两端的精密钢球5,确保末端测量装置中位移传感器上的三个测针的球形测头均产生位移,采集此时位移传感器的测量信息K与机器人关节角信息q。

S4:根据步骤S3采集的位移传感器的测量信息K计算出前述精密钢球5的球心相对于机器人法兰坐标系{F}的位置坐标,再根据步骤S1建立的位姿变换矩阵T

参阅图5所示是前述精密钢球5、14的球心坐标测量算法流程。例如,步骤S4中利用前述测量信息K计算精密钢球5、14的球心相对于机器人法兰坐标系{F}的位置坐标的方法如下:

设定末端测量装置1中三个测针的球形测头的球心相对于机器人法兰坐标系{F}的初始坐标为p

设定前述三个测针接触精密钢球5、14时位移传感器的测量值为K=[k

(a

Ax+By+Cz+D=0 (2)

其中,根据三点确定平面的准则,可得

将求得的2组解p

S5:利用磁性表座4的可开关磁吸力,将双球装置安装于大范围机器人工作空间内的不同位置,并重复步骤S3、S4的操作,采集足够、广域的机器人距离误差信息。

S6:根据步骤S2建立的所述机器人2的末端距离误差模型,利用最小二乘法

参阅图7所示是第二步标定方法流程,包括:

S7:延长机器人运动链至世界坐标系{w},采用局部指数积(Local POE)公式建立描述于所述世界坐标系{w}下的机器人的正向运动学模型,得到从所述世界坐标系{w}到机器人工具坐标系{n+1}位姿变换矩阵T

S8:根据机器人2的一次标定后运动学模型(即步骤S7建立的机器人正向运动学模型),建立描述于所述世界坐标系{w}下的机器人位置误差模型,即末端位置误差δP与机器人基坐标系{0}位姿误差δt

S9:控制机器人移动至指定位置,使末端测量装置的三个测针15同时接触三球座装置7的各个精密钢球14,采集此时的位移传感器的测量信息K与机器人关节角信息q。

S10:根据步骤S9中采集的位移传感器的测量信息K计算出各精密钢球14的球心相对于机器人法兰坐标系{F}的位置坐标,计算流程同步骤S4,再根据建立的前述标定后运动学模型T

S11:根据步骤S8建立的所述机器人位置误差模型,利用最小二乘法

进一步的,所述标定方法还可以包括:

S12:将前述两步标定(步骤S1-步骤S11)计算得到的运动学参数补偿到实际机器人系统,提高其绝对定位精度。

进一步的,在前述步骤S1中,采用局部指数积公式建立机器人(2)在基坐标系{0}下描述的运动学模型,表示为:

其中,

进一步的,在前述步骤S2中,建立的所述机器人末端距离误差模型的误差参数为机器人本体的连杆初始位姿误差δt

其中,R

进一步的,在前述步骤S2中,建立的所述机器人末端距离误差模型可以写作y=J

进一步的,在前述步骤S7中,采用局部指数积公式建立机器人(2)在世界坐标系{w}下描述的运动学模型,表示为:

其中,

进一步的,在前述步骤S8中,建立的描述于世界坐标系{w}下的机器人位置误差模型的误差参数为机器人基坐标系的转换误差δt

其中,R

进一步的,在前述步骤S8中,建立的描述于世界坐标系{w}下的机器人位置误差模型可以写作y=J

概括的讲,在前述标定方法中,是基于前述的整套标定系统,在第一步标定中利用机器人广域工作空间内的距离误差标定机器人自身连杆运动学参数t

进一步的,在前述步骤S5中,应尽量将双球装置3在不同位置移动,使其均匀地安装于全局机器人工作空间内不同位置,以采集机器人广域工作空间内的距离误差,进而提高误差参数求解的精度和可靠性。

进一步的,在前述步骤S4、S9中,机器人测量钢球5、14时的位姿应尽量不同,均匀分布于机器人的位型空间,提高测量结构多样性,进而提高标定结果的可靠性。

进一步的,在前述步骤S5、S10中,应选取数值相对较大的测量结果,保证末端测量装置测量得到的机器人距离误差的绝对值和位置误差的模长大于待标定机器人自身重复定位精度的大小,进一步提高机器人误差信号的信噪比。

进一步的,在前述步骤S6、S11中,检查误差雅可比矩阵J

为了进一步提高步骤S4、S10中的距离误差及位置误差的测量精度,可以在进行所述一次标定和二次标定之前,特别是所述双球装置、三球座装置在初次正式投入使用之前,以光学三坐标测量仪等精密测量设备测量双球装置中各精密钢球的实际球心距及球心坐标的精确值以及三球座装置中各精密钢球的实际球心距及球心坐标的精确值。

为进一步提升前述标定方法的实际应用精度,还可以在初次使用所述标定系统对机器人进行标定时,先利用光学三坐标测量仪、激光扫描仪等外部的非接触式精密测量设备获取末端测量装置的测量误差,对所述末端测量装置自身的几何参数进行标定,其过程包括:建立所述末端测量装置的误差模型及其标定算法,实现对末端测量装置几何参数δp

参阅图9所示,对末端测量装置几何参数标定的流程可以包括:

S13:利用微分法,对步骤S4中的三元二次方程组(1)的等式两边进行微分,建立一种末端测量装置的误差模型,即末端测量装置对各精密钢球球心的坐标测量误差δ

S14:参阅图8所示是末端测量装置的一种几何参数标定方法中的测量原理。在末端测量装置处于未安装于机器人法兰状态下,操纵末端测量装置使其三个测针同时接触三球座装置中的某一精密钢球,采集此时末端测量装置的三个位移传感器的测量信息K与机器人关节角信息q。同时,使用非接触式外部精密测量设备(如光学三坐标测量仪、激光扫描仪等)测量此时该精密钢球球心相对于末端测量装置的法兰坐标系{F}的实际位置坐标

S15:根据步骤S14采集的信息K和q,计算出该精密钢球的球心相对于法兰坐标系{F}的位置坐标理论位置坐标

S16:根据步骤S13建立的所述测量装置的误差模型,利用最小二乘法和循环迭代的流程构建测量装置几何参数的标定算法,将步骤S15获得的该精密钢球球心坐标的测量误差δ

进一步的,在前述步骤S13中,建立的末端测量装置误差模型的误差参数为该末端测量装置的3个球形测头的球心坐标在法兰坐标系{F}下初始坐标的误差δp

其中,矩阵A和B均为与末端测量装置几何参数相关的系数矩阵,

进一步的,在前述步骤S13中,建立的描述于法兰坐标系{F}下的末端测量装置的误差模型可以写作y=J

进一步的,在前述步骤S15中,优选使所述末端测量装置以多个不同姿态测量某一精密钢球的球心,并使所述3个位移位移传感器之间采集的数据的数值大小尽可能不同。

本发明以上实施例提供的标定系统具有便携、成本低等优点,提供的标定方法通过分步式标定,提高了机器人运动学误差标定的精度和可靠性,同时实现机器人基座坐标系的标定,进而提高了机器人的绝对定位精度,可以极大地拓宽机器人在精密制造领域的应用。

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

- 工业机器人分步式标定系统及方法

- 工业机器人绝对精度标定系统及标定方法