硫碳复合物、包含所述硫碳复合物的锂硫电池用正极和包含所述正极的锂硫电池

文献发布时间:2023-06-19 13:26:15

技术领域

本申请要求基于2019年5月31日提交的韩国专利申请第10-2019-0064310号和2020年5月29日提交的韩国专利申请第10-2020-0064835号的优先权的权益,这些韩国专利申请的全部内容以引用的方式并入本文。

本发明涉及一种硫碳复合物、包含所述硫碳复合物的锂硫电池用正极和包含所述正极的锂硫电池。

背景技术

随着锂二次电池的使用范围不仅扩展到便携式电子装置和通信装置,而且还扩展到电动车辆(EV)和蓄电系统(ESS),对用作它们的电源的锂二次电池的高容量的需求正在不断增加。

各种锂二次电池当中的锂硫电池是使用具有硫-硫键的硫类材料作为正极活性材料并且使用锂金属、其中发生锂离子的嵌入/脱嵌的碳类材料或与锂形成合金的硅或锡作为负极活性材料的二次电池。

锂硫电池的优点在于,作为锂硫电池中的正极活性材料的主要材料的硫具有低的原子量,资源非常丰富并且因此易于供应和接收,并且价格便宜、无毒且环保。

由于锂硫电池的理论能量密度比其它电池系统(Ni-MH电池:450Wh/kg;Li-FeS电池:480Wh/kg;Li-MnO

在锂硫电池中,由于用作正极活性材料的硫具有5×10

然而,尽管在实际操作时锂硫电池的初始容量高,但是由于随着循环的进行,容量和充电/放电效率特性迅速下降并且因此寿命也缩短,因此难以确保足够的性能和操作稳定性,并且因此锂硫电池尚未被商业化。原因是由于作为在锂硫电池的电化学反应期间产生的中间产物的多硫化锂的溶出而导致硫损失并且不能再参与电池的充电/放电反应,并且电解液在碳材料的表面上引起副反应而缩短寿命,或溶出的多硫化锂被隔离而不能再参与反应。

为了解决电解液在碳材料的表面上引起副反应的问题并且允许锂离子顺利地接近碳并且与硫反应,已经试图通过使用有机保护材料来阻止电解液在碳表面上的分解,并且增加锂离子传导性。

然而,在与碳的表面无相互作用的保护材料的情况下,存在以下问题,即,其混合仅仅是物理混合,并且随着时间的推移,其与碳的表面物理分离并且产生充当电阻成分的不利影响。

此外,为了解决上述问题,已尝试通过将-OH或-COOH基团引入至碳/石墨表面上的芳族碳来增加有机保护材料的结合力。

然而,存在以下缺点,即当使用高能等离子体处理或UV/臭氧处理方法对如上文所述的碳/石墨的表面进行改性时,氧化主要发生在碳/石墨的边缘部分,因此亲水性改性效果低,反而是,共轭网络被破坏(双键转化为单键),从而使电导率劣化。

[现有技术文献]

[专利文献]

韩国专利公开第10-2018-0033665号

发明内容

【技术问题】

为了解决现有技术中的上述问题,本发明的发明人已经作出了巨大的努力,并且已经发现了,当使用包含具有与碳表面良好键合的官能团的单体和具有优异的锂离子传导性的单体的共聚物时,可以解决上述问题,并且由此已经完成了本发明。

因此,本发明的一个目的在于提供一种硫碳复合物,其不存在电解液和多硫化锂在碳材料的表面上引起副反应的问题,并且具有优异的锂离子传导性,从而改善锂硫电池的反应性和寿命特性。

此外,本发明的又一个目的在于提供一种包含所述硫碳复合物的锂硫电池用正极和一种具有优异的反应性和寿命特性的锂硫电池。

【技术方案】

为了实现上述目的,本发明提供一种硫碳复合物,所述硫碳复合物包含:碳材料,所述碳材料涂布有包含含有邻苯二酚基团的单体和含有锂离子传导体的单体的共聚物;和硫。

在本发明的一个实施方式中,所述共聚物可以由下式1表示:

[式1]

其中

R1和R2各自独立地为氢或甲基,

a和b表示各单体的摩尔比,a为1~5,并且b为5~9;并且

n为1~20的自然数。

此外,本发明提供一种锂硫电池用正极,其包含本发明的硫碳复合物。

此外,本发明提供一种锂硫电池,其包含正极;负极;置于所述正极与所述负极之间的隔膜和电解质,其中所述正极为本发明的正极。

【有益效果】

本发明的硫碳复合物是使用涂布有包含含有邻苯二酚基团的单体和含有锂离子传导体的单体的共聚物的碳材料而制备的,由此可以有效地解决电解液和多硫化锂在硫碳复合物的碳材料的表面上引起副反应的问题。

此外,本发明的硫碳复合物不存在上述问题并且具有优异的锂离子传导性,从而提供改善锂硫电池的反应性和寿命特性的效果。

附图说明

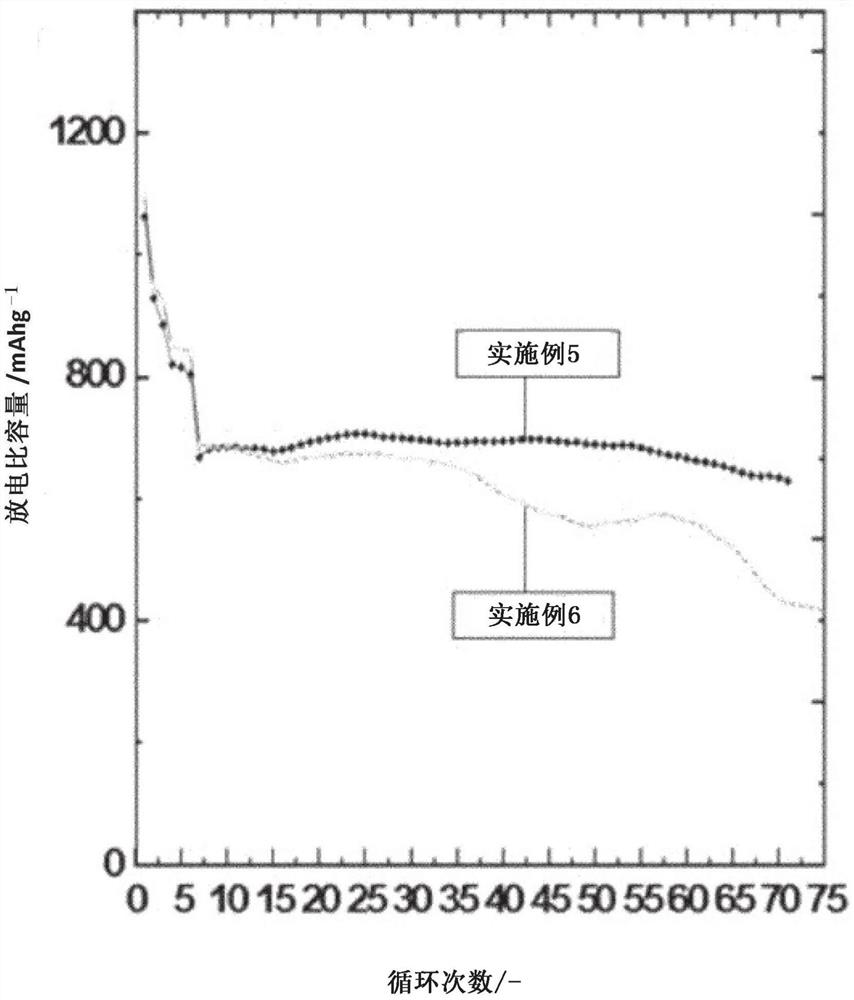

图1为示出使用本发明的硫碳复合物的电池的寿命特性的测量结果的图。

图2为示出使用常规硫碳复合物的电池的反应性和寿命特性的测量结果的图。

图3为示出使用表面涂布有本发明中使用的共聚物的硫碳复合物的电池的反应性和寿命特性的测量结果的图。

图4和图5为示出使用本发明的硫碳复合物和常规硫碳复合物的电池的反应性和寿命特性的测量结果的图。

具体实施方式

在下文中,将详细描述本发明。

本发明涉及一种硫碳复合物,所述硫碳复合物包含:碳材料,所述碳材料涂布有包含含有邻苯二酚基团的单体和含有锂离子传导体的单体的共聚物;和硫。

通常,由于碳材料为具有极低极性的材料,因此它不能良好地被有机保护材料涂布,并且即使被涂布,涂层材料也很容易被物理剥离。

本发明的特征在于提供上述问题的解决方案。也就是说,本发明的涂料共聚物包含含有作为源自于贻贝的粘合材料的含有邻苯二酚基团的单体的亲水性共聚物,并且由此提供对碳材料的表面的优异的粘附力。也就是说,所述邻苯二酚基团良好地粘附到任何表面,特别是甚至粘附到碳类或石墨类粒子的表面。此外,本发明的涂料共聚物包含含有锂离子传导体的单体,从而提供提高锂离子传导性的特征。

在本发明中,“涂布有包含含有邻苯二酚基团的单体和含有锂离子传导体的单体的共聚物的碳材料”应当被理解为包含涂布有含有所述共聚物的涂料组合物的碳材料的概念。在所述涂料组合物的情况下,除了所述共聚物之外,还可以以通常的组成比包含本领域中通常使用的诸如溶剂和粘结剂的公知成分。

在所述共聚物中,含有邻苯二酚基团的单体与含有锂离子传导体的单体的摩尔比可以为1~5:5~9,更优选为1~3:7~9,并且更优选为2~3:7~8。

具体地,如果含有邻苯二酚基团的单体的摩尔比在上述范围之外并且因此是不足的,那么可能存在对碳材料的粘附力不足的问题。如果含有锂离子传导体的单体的摩尔比在上述范围之外并且因此是不足的,那么可能存在锂离子传导性降低的问题。如果在上述范围之外过量地包含各成分,那么可能会发生与上述相反的问题,这不是优选的。

作为含有锂离子传导体的单体,可以使用具有锂离子传导性并且能够与含有邻苯二酚基团的单体聚合的单体。

所述含有锂离子传导体的单体可以为含有选自亚乙氧基、砜基等中的至少一种的单体。所述单体可以为含有乙烯基的单体,并且例如可以为(甲基)丙烯酸类单体。

更具体地,所述含有锂离子传导体的单体可以为聚乙二醇甲基醚(甲基)丙烯酸酯单体等。

聚乙二醇甲基醚(甲基)丙烯酸酯单体中所含的聚乙二醇甲基醚基中所含的亚乙氧基的重复单元的数目可以为1~20,并且更优选为1~10。

如果亚乙氧基的重复单元的数目小于上述范围,那么可能存在锂离子传导性不足的问题。如果亚乙氧基的重复单元的数目超过上述范围,那么可能存在电极的电阻增加的问题。

被描述为“(甲基)丙烯酸酯”的部分应当被解释为包含甲基丙烯酸酯和丙烯酸酯的概念。

所述共聚物可以具有5000~1000000、更优选150000~300000、并且尤其优选200000~300000的重均分子量。如果重均分子量小于上述范围,那么可能存在对碳材料的粘附力不足的问题。如果重均分子量超过上述范围,那么可能存在电极的电阻增加的问题,这不是优选的。

可以优选的是,所述共聚物为无规共聚物。这是因为当各单体尽可能均匀地分布时,可以显示出更好的锂离子传导性和粘附力。

所述含有邻苯二酚基团的单体可以为乙烯基类单体,例如多巴胺(甲基)丙烯酰胺单体。

具体地,所述共聚物可以为由下式1表示的共聚物:

[式1]

其中

R1和R2各自独立地为氢或甲基,

a和b表示各单体的摩尔比,并且a为1~5,b为5~9;并且

n为1~20的自然数。

由式1表示的共聚物的a对b的摩尔比更优选为1~3:7~9,并且更优选为2~3:7~8。

如果a对b的摩尔比在上述范围之外,具体地,如果含有邻苯二酚基团的单体的摩尔比在上述范围之外并且因此是不足的,那么可能存在对碳材料的粘附力不足的问题。如果聚乙二醇甲基醚(甲基)丙烯酸酯单体的摩尔比在上述范围之外并且因此是不足的,那么可能存在锂离子传导性降低的问题。如果在上述范围之外过量地包含各成分,那么可能会发生与上述相反的问题,这不是优选的。

n可以为1~20、更优选为1~10、并且尤其优选为1~5的自然数。

如果n的值小于上述范围,那么可能存在锂离子传导性不足的问题。如果n的值超过上述范围,那么可能存在电极的电阻增加的问题。

所述共聚物可以具有5000~1000000、更优选150000~300000、并且尤其优选200000~300000的重均分子量。如果重均分子量小于上述范围,那么可能存在对碳材料的粘附力不足的问题。如果重均分子量超过上述范围,那么可能存在电极的电阻增加的问题,这不是优选的。

由式1表示的共聚物可以基于以下反应式1来制备:

[反应式1]

具体地,首先,使用填充有碱性氧化铝的柱色谱法去除聚乙二醇甲基醚(甲基)丙烯酸酯单体的阻聚剂。所述阻聚剂指的是为了防止聚乙二醇甲基醚(甲基)丙烯酸酯单体的自光固化或热固化而以100ppm的水平添加的添加剂,并且例如,可以为BHT(2,6-二叔丁基-4-甲基苯酚)和MEHQ(4-甲氧基苯酚)。

在将诸如DMF(二甲基甲酰胺)的溶剂添加到反应器中之后,添加纯化的聚乙二醇甲基醚(甲基)丙烯酸酯单体、多巴胺(甲基)丙烯酰胺单体和聚合引发剂。

接下来,将反应混合物用氮气脱气,然后在40℃~80℃下在搅拌的同时反应10小时~25小时。

当反应完成时,使用正己烷等将产物沉淀以获得共聚物。

用于制备本发明的硫碳复合物的碳材料可以为选自由石墨、石墨烯、炭黑、碳纳米管、碳纤维、碳纳米带、碳纳米条、碳纳米棒、活性炭等构成的组中的至少一种。

所述碳材料可以优选为多孔碳材料。

在本发明的硫碳复合物中,其可以具有在0.1:99.9~5:95、更优选0.5:99.5~3:97、尤其优选0.5:99.5~2:98,特别优选0.5:99.5~1.5:98.5的范围内的共聚物与碳材料的重量比,所述共聚物包含含有邻苯二酚基团的单体和含有锂离子传导体的单体。

如果包含低于上述范围的共聚物,那么难以有效地防止电解液和多硫化锂的副反应。如果共聚物超过上述范围,那么电池的反应性和寿命特性可能会劣化,这不是优选的。

在本发明的硫碳复合物中,所述硫可以为选自由无机硫、Li

在本发明的硫碳复合物中,基于硫碳复合物的总重量,可以含有10重量%~50重量%、优选20重量%~40重量%的量的碳材料。所述碳材料可以优选为多孔碳材料。

在本发明的硫碳复合物中,基于硫碳复合物的总重量,可以含有50重量%~90重量%、优选60重量%~80重量%的量的硫。

因此,在本发明的硫碳复合物中碳材料与硫的重量比可以为5:5~9:1,优选为7:3~9:1。

如果硫的含量小于上述范围,那么随着硫碳复合物的多孔碳材料的含量相对增加,比表面积增加,并且因此,当制备浆料时粘结剂的含量增加。所使用的粘结剂的量的增加最终可能会增加正极的薄层电阻,并且因此可能充当阻止电子通过的绝缘体,从而使电池的性能劣化。相反,如果硫的含量超过上述范围,那么未与多孔碳材料结合的硫会彼此聚集或重新溶出到多孔碳材料的表面,并且因此可能难以接收电子并且不能参与电化学反应,从而导致电池容量损失。

此外,本发明涉及一种锂硫电池用正极,其包含本发明的硫碳复合物。

在所述正极中,对于除本发明的硫碳复合物以外的其它构造,可以不受限制地应用本领域中已知的技术。

在所述正极中可以包含所述硫碳复合物作为正极活性材料。

除了正极活性材料之外,所述正极还可以包含选自过渡金属元素、IIIA族元素、IVA族元素、这些元素的硫化合物和这些元素与硫的合金中的一种以上添加剂。

所述过渡金属元素可以包含Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Y、Zr、Nb、Mo、Tc、Ru、Rh、Pd、Os、Ir、Pt、Au、Hg等,所述IIIA族元素可以包含Al、Ga、In、Tl等,并且所述IVA族元素可以包含Ge、Sn、Pb等。

除了正极活性材料或任选的添加剂以外,所述正极还可以包含使电子在正极内顺利移动的导电材料和用于将正极活性材料良好地粘附到集电器的粘结剂。

所述导电材料为将电解质和正极活性材料进行电连接以用作电子从集电器移动到正极活性材料的路径的材料,并且可以不受限制地使用,只要其具有导电性即可。

例如,导电材料可以单独地或以两种以上的组合形式包含炭黑类,如Super-P、DENKA炭黑(Denka black)、乙炔黑、科琴黑、槽法炭黑、炉黑、灯黑、热裂法炭黑、炭黑;碳衍生物,如碳纳米管或富勒烯;导电纤维,如碳纤维和金属纤维;氟化碳;金属粉末如铝粉末和镍粉末;或导电聚合物,如聚苯胺、聚噻吩、聚乙炔、聚吡咯。

基于含有正极活性材料的混合物的总重量,导电材料的含量可以以0.01重量%~30重量%的量添加。

粘结剂用于将正极活性材料维持在正极集电器上并且用于在正极活性材料之间有机连接,从而增加它们之间的粘结力。作为粘结剂,可以使用本领域已知的任何粘结剂。

基于含有正极活性材料的混合物的总重量,粘结剂的含量可以以0.5重量%~30重量%的量添加。如果粘结剂的含量小于0.5重量%,那么正极的物理性能降低并且正极中的活性材料和导电材料可能会脱落。如果粘结剂的含量超过30重量%,那么正极中活性材料对导电材料的比例相对降低,因此电池的容量可能会降低。

所述正极可以通过本领域已知的常规方法来制备。

此外,本发明涉及一种锂硫电池,其包含正极;负极;置于所述正极与所述负极之间的隔膜和电解质,其中所述正极为本发明的正极。

在所述锂硫电池中,对于除本发明的硫碳复合物以外的其它构造,可以不受限制地应用本领域中已知的技术。

所述负极可以由集电器和在其一个或两个表面上形成的负极活性材料层构成。此外,所述负极可以为锂金属板。

所述集电器用于负载负极活性材料并且不受特别限制,只要其在具有优异的导电性的同时在锂二次电池的电压范围内是电化学稳定的即可,并且例如,可以使用铜、不锈钢、铝、镍、钛、钯、烧结碳;或表面经过碳、镍、银等处理过的铜或不锈钢;或铝镉合金等。

负极集电器可以通过在其表面上具有微细的凹凸来提高与负极活性材料的粘结力,并且可以以各种形式形成,如膜、片、箔、网眼、网、多孔体、泡沫或无纺布。

负极活性材料可以包含能够可逆地嵌入或脱嵌锂离子(Li

能够可逆地嵌入或脱嵌锂离子(Li

优选地,负极活性材料可以为锂金属,具体地呈锂金属薄膜或锂金属粉末的形式。

在正极与负极之间另外包含隔膜。隔膜在将正极和负极彼此分离或绝缘的同时使得锂离子能够在正极与负极之间传输。隔膜可以由多孔的、不导电的或绝缘性材料制成。隔膜可以为独立的构件如膜,或为添加到正极和/或负极的涂层。

构成隔膜的材料包含但不限于例如聚烯烃,如聚乙烯和聚丙烯;玻璃纤维滤纸和陶瓷材料,并且其厚度可以为约5μm~约50μm,优选为约5μm~约25μm。

电解质位于正极与负极之间并且包含锂盐和非水有机溶剂。

根据各种因素,如电解质的确切组成、盐的溶解度、溶解盐的电导率、电池的充电和放电条件、操作温度和锂电池领域中已知的其它因素,锂盐的浓度可以为0.2M~2M,优选为0.6M~2M,更优选为0.7M~1.7M。如果锂盐的浓度小于0.2M,那么电解质的电导率可能会降低并且因此电解质的性能可能会劣化。如果锂盐的浓度超过2M,那么电解质的粘度可能会增加并且因此锂离子的迁移率可能会降低。

锂盐不受特别限制,只要其可以常规地用于锂硫电池用电解质中即可。例如,锂盐可以为选自由LiSCN、LiBr、LiI、LiPF

作为非水有机溶剂,可以不受限制地使用常规地用于锂二次电池用电解质中的那些。例如,所述有机溶剂可以单独或以两种以上的组合形式包含醚、酯、酰胺、链状碳酸酯、环状碳酸酯等。在它们当中,代表性地,可以包含醚类化合物。

例如,醚类化合物可以为但不限于选自由二甲醚、乙醚、二丙醚、甲基乙基醚、甲基丙基醚、乙基丙基醚、二甲氧基乙烷、二乙氧基乙烷、甲氧基乙氧基乙烷、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇甲基乙基醚、三乙二醇二甲醚、三乙二醇二乙醚、三乙二醇甲基乙基醚、四乙二醇二甲醚、四乙二醇二乙醚、四乙二醇甲基乙基醚、聚乙二醇二甲醚、聚乙二醇二乙醚、聚乙二醇甲基乙基醚、1,3-二氧戊环、四氢呋喃和2-甲基四氢呋喃构成的组中的至少一种。

有机溶剂中的酯的实例可以包含但不限于选自由乙酸甲酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、γ-丁内酯、γ-戊内酯、γ-己内酯、σ-戊内酯和ε-己内酯构成的组中的至少一种以及其中两种以上的混合物。

链状碳酸酯化合物的具体实例可以代表性地包含但不限于选自由碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸二丙酯、碳酸甲乙酯(EMC)、碳酸甲丙酯和碳酸乙丙酯构成的组中的至少一种或其中两种以上的混合物。

此外,环状碳酸酯化合物的具体实例可以包含选自由碳酸亚乙酯(EC)、碳酸亚丙酯(PC)、碳酸1,2-亚丁酯、碳酸2,3-亚丁酯、碳酸1,2-亚戊酯、碳酸2,3-亚戊酯、碳酸亚乙烯酯、碳酸乙烯基亚乙酯和其卤化物构成的组中的任一种或其中两种以上的混合物。

这样的卤化物的实例包含但不限于氟代碳酸亚乙酯(FEC)等。

除了上述有机溶剂之外,还可以使用N-甲基吡咯烷酮、二甲亚砜、环丁砜等。

除了上述成分之外,电解质还可以包含相关领域中通常使用的硝酸类化合物。其实例可以包含硝酸锂(LiNO

电解质的注入可以在电化学装置的制造过程中的适当阶段进行,这取决于制造过程和最终产品的所需性能。也就是说,可以在组装电化学装置之前或在组装电化学装置的最后阶段进行注入。

除了通常的卷绕工序之外,根据本发明的锂硫电池还可以通过隔膜和电极的层压、堆叠和折叠工序来制造。

锂硫电池的形状不受特别限制,并且可以为各种形状,如圆柱形状、层压形状和硬币形状。

在下文中,提供优选的实施例以帮助理解本发明,但是以下实施例仅仅说明了本发明,并且对于本领域技术人员来说显而易见的是,可以在本发明的范围和技术主旨内进行各种变化和修改,并且这些变化和修改自然属于所附权利要求书。

制备例1:由式1表示的共聚物的制备(单体摩尔比3:7)

通过填充有30g碱性氧化铝的柱色谱法从12.5ml的聚乙二醇甲基醚丙烯酸酯(PEGMEA)中去除阻聚剂。

在将20ml的DMF添加到500ml的双颈圆底烧瓶中之后,将7.5g纯化的PEGMEA(Mn=480)、1.7g多巴胺甲基丙烯酰胺(DMA)和106mg偶氮双异丁腈溶解在DMF中。在将反应混合物用N

制备例2:由式1表示的共聚物的制备(单体摩尔比5:5)

通过填充有30g碱性氧化铝的柱色谱法从12.5ml的聚乙二醇甲基醚丙烯酸酯(PEGMEA)中去除阻聚剂。

在将20ml的DMF添加到500ml的双颈圆底烧瓶中之后,将10g纯化的PEGMEA(Mn=480)、1.2g多巴胺甲基丙烯酰胺(DMA)和106mg偶氮双异丁腈溶解在DMF中。在将反应混合物用N

制备例3:聚DMA-PEGMEA共聚物涂布的碳材料的制备(单体摩尔比=3:7)

将10g在制备例1中制备的聚DMA-PEGMEA共聚物溶解在90g蒸馏水中以制备具有10重量%的浓度的涂布剂,然后将其稀释以用作涂布剂。

将所述涂布剂与10g碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司(Aldrich))混合以制备聚DMA-PEGMEA共聚物涂布的碳材料(碳材料:聚DMA-PEGMEA共聚物的重量比=99:1)。

制备例4:聚DMA-PEGMEA共聚物涂布的碳材料的制备(单体摩尔比=3:7)

将10g在制备例1中制备的聚DMA-PEGMEA共聚物溶解在90g蒸馏水中以制备具有10重量%的浓度的涂布剂,然后将其稀释以用作涂布剂。

将所述涂布剂与10g碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司)混合以制备聚DMA-PEGMEA共聚物涂布的碳材料(碳材料:聚DMA-PEGMEA共聚物的重量比=98:2)。

制备例5:聚DMA-PEGMEA共聚物涂布的碳材料的制备(单体摩尔比=5:5)

将10g在制备例2中制备的聚DMA-PEGMEA共聚物溶解在90g蒸馏水中以制备具有10重量%的浓度的涂布剂,然后将其稀释以用作涂布剂。

将所述涂布剂与10g碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司)混合以制备聚DMA-PEGMEA共聚物涂布的碳材料(碳材料:聚DMA-PEGMEA共聚物的重量比=99:1)。

实施例1:硫碳复合物的制备

将在制备例3中制备的聚DMA-PEGMEA共聚物涂布的碳材料和硫(S

实施例2:硫碳复合物的制备

将在制备例4中制备的聚DMA-PEGMEA共聚物涂布的碳材料和硫(S

比较例1:硫碳复合物的制备

将碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司)和硫(S

比较例2~比较例4:硫碳复合物的制备

将碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司)和硫(S

将10g在制备例1中制备的聚DMA-PEGMEA共聚物溶解在90g蒸馏水中以制备具有10重量%的浓度的涂布剂,然后将其稀释以用作涂布剂。

<比较例2>

将所述涂布剂与10g所制备的硫碳复合物混合以制备聚DMA-PEGMEA共聚物涂布的硫碳复合物(硫碳复合物:聚DMA-PEGMEA共聚物的重量比=99.5:0.5)。

<比较例3>

将所述涂布剂与10g所制备的硫碳复合物混合以制备聚DMA-PEGMEA共聚物涂布的硫碳复合物(硫碳复合物:聚DMA-PEGMEA共聚物的重量比=99:1)。

<比较例4>

将所述涂布剂与10g所制备的硫碳复合物混合以制备聚DMA-PEGMEA共聚物涂布的硫碳复合物(硫碳复合物:聚DMA-PEGMEA共聚物的重量比=98:2)。

比较例5:硫碳复合物的制备

将在制备例5中制备的聚DMA-PEGMEA共聚物(单体摩尔比5:5)涂布的碳材料和硫(S

比较例6:硫碳复合物的制备

将通过将PEO聚合物涂布在碳纳米管(商品名:Multiwall CNT,制造商:奥德里奇公司)上(重量比=99:1)而制备的碳材料和硫(S

实施例3~实施例4和比较例7~比较例12:锂硫电池用正极的制造

添加90重量%的作为正极活性材料的在实施例1、实施例2、比较例1~比较例6中制备的硫碳复合物、5重量%的作为导电材料的DENKA炭黑和5重量%的作为粘结剂的苯乙烯-丁二烯橡胶/羧甲基纤维素(SBR:CMC=7:3)并且进行混合以制备正极浆料组合物。

将所制备的正极浆料组合物涂布到铝集电器上,在50℃下干燥12小时,并且用辊压装置进行压缩以分别制造实施例3~实施例4和比较例7~比较例12的锂硫电池用正极。

实施例5~实施例6和比较例13~比较例18:锂硫电池的制造

连同在实施例3、实施例4和比较例7~比较例12中制备的正极一起,使用具有35μm厚度的锂金属薄膜作为负极,并且使用通过将1M浓度的双(三氟甲磺酰)亚胺锂(LiTFSI)和1重量%的硝酸锂(LiNO

具体地,将所制备的正极和负极彼此面对放置,并且在它们之间,放置具有20μm的厚度和45%的孔隙率的聚乙烯作为隔膜,然后注入所制备的电解质以制造锂硫电池。

表1

实验例1:锂硫电池的性能评价

对于在实施例5、实施例6、比较例13~比较例18中制备的锂硫电池,使用充电/放电测量装置(LAND CT-2001A,中国武汉(Wuhan,China))以0.1C的电流密度将放电和充电重复2.5次循环,并且以0.2C的电流密度将放电和充电进行3次循环,然后在以0.5C进行放电并以0.3C进行充电的同时测量放电容量和库仑效率,以评价电池的寿命特性。此时获得的结果示于图1~图5中。

参照图1,可以看出的是,包含实施例1的硫碳复合物(碳材料:聚DMA-PEGMEA共聚物的重量比=99:1)的实施例5的锂硫电池在寿命方面显示出比包含实施例2的硫碳复合物(碳材料:聚DMA-PEGMEA共聚物的重量比=98:2)的实施例6的锂硫电池更好的结果。

参照图2,可以看出的是,实施例5和实施例6的锂硫电池(用聚DMA-PEGMEA共聚物涂布碳材料的表面)(参见图1)在反应性和寿命方面显示出比包含比较例1的硫碳复合物(无涂层)的比较例13的锂硫电池更好的结果。

参照图3,可以看出的是,实施例5和实施例6的锂硫电池(用聚DMA-PEGMEA共聚物涂布碳材料的表面)(参见图1)在反应性和寿命方面显示出比包含比较例2~比较例4的硫碳复合物(用聚DMA-PEGMEA共聚物涂布硫碳复合物的表面)的比较例13~比较例16的锂硫电池更好的结果。

参照图4,可以看出的是,实施例5的锂硫电池(使用聚DMA-PEGMEA共聚物的单体摩尔比=3:7的碳材料涂布剂)在反应性和寿命方面显示出比包含比较例5的硫碳复合物(使用聚DMA-PEGMEA共聚物的单体摩尔比=5:5的碳材料涂布剂)的比较例17的锂硫电池更好的结果。

参照图5,可以看出的是,实施例5的锂硫电池(使用聚DMA-PEGMEA共聚物作为碳材料涂布剂)在反应性和寿命方面显示出比包含比较例6的硫碳复合物(使用PEO作为碳材料涂布剂)的比较例18的锂硫电池更好的结果。

从这些结果可以确认,包含本发明中提出的硫碳复合物的锂硫电池具有优异的电池反应性和寿命特性。

- 硫碳复合物、包含所述硫碳复合物的锂硫电池用正极和包含所述正极的锂硫电池

- 硫碳复合物、其制造方法以及包含所述硫碳复合物的锂硫电池用正极和锂硫电池