稻米油处理方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于油脂技术领域,具体而言,涉及一种植物油的处理方法,更具体而言,涉及稻米油的处理或制备方法。

背景技术

米糠营养丰富,含有多种生理活性成分,具有保健功能,被誉为“天然营养宝库”。稻米油属于米糠深加工产品,其脂肪酸组成较为合理,最为接近人类的膳食推荐标准,且含有丰富的VE、角鲨烯、谷甾醇和阿魏酸等成分,是国际上公认天然绿色的健康油脂。有资料显示,长期食用稻米油对预防心血管疾病、提高人体免疫力、调节血糖等方面均有明显作用。因此,稻米油深受广大消费者的青睐。

稻米毛油色泽深、酸值高、杂质多、成分复杂,因此精炼工艺比较复杂,尤其是稻米油中固脂含量较高,例如,含有较高含量的硬脂酸以及棕榈酸等,在低温下容易出现固体析出而使得体系变浑浊。目前,米糠油精炼工艺一般采用传统化学精炼或物理精炼方法,主要包括脱胶、碱炼或物理脱酸、脱色、脱蜡、脱脂和脱臭六个工序。另外国标GB19112-2003中只对一级米糠油规定了“0℃条件下储藏5.5小时仍保持澄清透明”的要求。

进一步为了满足上述技术要求,即在冷冻保藏时避免凝固或者固体析出,并提高稻米油的冷冻时间,通常采用的方法主是增加精练工艺以对稻米油进行脱脂处理。典型的方法包括采用2~3次的脱脂处理,或者在常规脱色的基础上增加一道高温脱色等处理方法。

引用文献1公开了一种米糠油精制方法,其包括:脱臭工艺,脱酸脱色工艺,第一精制工艺,脱饱和酯工艺,经过冬化脱脂工艺以得到最终的精制米糠油。其在脱色工艺后至少进行一次额外的高温脱色处理。在脱脂工艺中,升温至32~35℃,然后进入结晶阶段,以1.5~2℃/h的降温速率降温到12℃~15℃,然后以0.3~0.5℃/h的降温速率降温到3℃,进入养晶阶段,并于3℃恒温养晶14h,之后进入冬化过滤机过滤,过滤压力≤0.2Mpa,冬化脱脂完毕即制得精制的米糠油。

引用文献2公开了对米糠油进行脱脂的方法,对于一级米糠油,精炼后,酸值(KOH)在1~3mg/g,冷却到30℃,泵入脱脂结晶罐,经24h缓慢均匀冷却到0~2℃,保温养晶48h。在养晶过程中采用慢速搅拌。养晶过程中容许温度略回升2~5℃,然后用硅藻土预涂过的过滤机过滤,预涂层的滤压在0.06MPa左右,过滤温度设定在25℃。其他的方式中,也可以使用两次结晶过滤的方式进行脱脂。另外,对于三、四级米糠油,可以在脱蜡脱色处理中对于固脂进行去除。

如上所述,目前存在的处理过程或脱脂过程不仅需要增加设备和人工投入,同时生产效率明显降低,产能下降。因此,仍然需要提供一种操作简便、经济的脱脂方法。

引用文献:

引用文献1:CN103805337A

引用文献2:“植物油冬化脱蜡脱脂”,左青等,《中国油脂》,2016年第6期,41卷

发明内容

尽管目前为了满足各种标准的规定,在稻米油的制备或者精炼过程中,采用了各种脱蜡、脱脂的手段,一方面,为了满足冷冻测试的需要,尽量的脱除低温凝固的固体成分,因此,采用了多次或多种分离手段,或者是延长养晶的时间(通常高于48h),增加了工艺的复杂性以及人工投入,另一方面,在结晶后的固液分离中,由于晶体形貌而造成了在固液分离时,例如对过滤操作造成不便或困难而可能明显降低了生产效率。

针对上述技术问题,本发明公开了一种稻米油的处理方法,尤其地,本发明的方法涉及对稻米油中在冷藏(例如5℃以下,或0℃以下)条件容易凝固或结晶的成分的分离、去除方法。依据本发明的方法,能够明显降低加工工艺的复杂性,同时能够以合适的固体物质晶体形貌进而能够高效率的将这些晶体从稻米油中进行分离。

根据发明人长期研究发现,通过以下技术方案的实施能够解决上述技术问题:

[1].本发明首先提供了一种稻米油的处理方法,其中,包括如下步骤:

加热的步骤,以溶解原料稻米油中的固体组分;

晶种生成的步骤,在晶种诱导物质的存在下,使所述原料稻米油降温至25℃以上以生成晶种;

晶体形成的步骤,将含有所述晶种的原料稻米油降温至不高于5℃,以形成平均粒径大于30μm的晶体;

固液分离的步骤,以得到处理后的稻米油。

[2].根据[1]的方法,其中,所述加热的步骤中的所述晶种诱导物质在所述加热的步骤之前、之中或之后的任意的一个或多个时机加入到所述原料稻米油中。

[3].根据[1]或[2]所述的方法,其中,所述晶种诱导物质包括一种或多种甘油三酯,优选地,其脂肪酸组成满足棕榈酸C16:0或硬脂酸C18:0不低于60%;或者,所述晶种诱导物质的熔点为50~80℃。

[4].根据[1]~[3]任一项所述的方法,其中,所述晶种生成的步骤中,所述晶种诱导物质的用量,以晶种诱导物质和原料稻米油的总量计为0.5~3质量%。

[5].根据[1]~[4]任一项所述的方法,其中,所述晶种生成的步骤中降温包括以下程序:

i)在晶种诱导物质最高关键温度点T

ii)在晶种诱导物质最高关键温度点T

[6].根据[5]所述的方法,其中,在T

[7].根据[1]~[6]任一项所述的方法,其中,所述晶体形成的步骤中降温包括以下程序:

i’)在原料稻米油的最高关键温度点T

ii’)在原料稻米油的最高关键温度点T

[8].根据[7]所述的方法,其中,在T

[9].根据[1]~[8]任一项所述的方法,其中,所述晶种生成的步骤以及晶体形成的步骤的总处理时间为不超过34h。

[10].此外,本发明也提供了一种根据以上[1]~[19]任一项所述方法得到的稻米油,其中,所述的稻米油依据GB/T 17756标准而得到的冷冻测试时间大于50min。

通过以上技术方案的实施,本发明能够获得如下的技术效果:

1)通过本发明的处理工艺能够去除稻米油中在冷藏条件下容易结晶、凝固的成分,并提高稻米油的冷藏保存稳定性。

2)本发明稻米油的处理方法,通过对工艺处理中温度控制的优化能够显著地降低处理时间并通过该温控方式能够获得改善的晶体形貌从而明显提高固液分离的便利性。

3)本发明优选的实施方案中,通过非等温理化指标突变法来确定养晶降温程序的各个关键温度点,可以有效控制晶种的形貌进而提高晶种诱导稻米油结晶的效率。

因此,与常规方法相比,本发明优化控温程序(例如有针对性选择脱脂养晶降温程序中的关键温度点),进而,缩短脱脂养晶时间在24~34h,能够得到平均粒径大于30μm的(核壳结构球形)晶体,因此易于进行固液分离,极大改善稻米油的冷冻性能,并可实现工业化生产。

附图说明

图1:实施例、对比例中原料稻米油的非等温动态粘度断崖突变点曲线

图2:实施例、对比例中晶种诱导物质的非等温动态粘度断崖突变点曲线

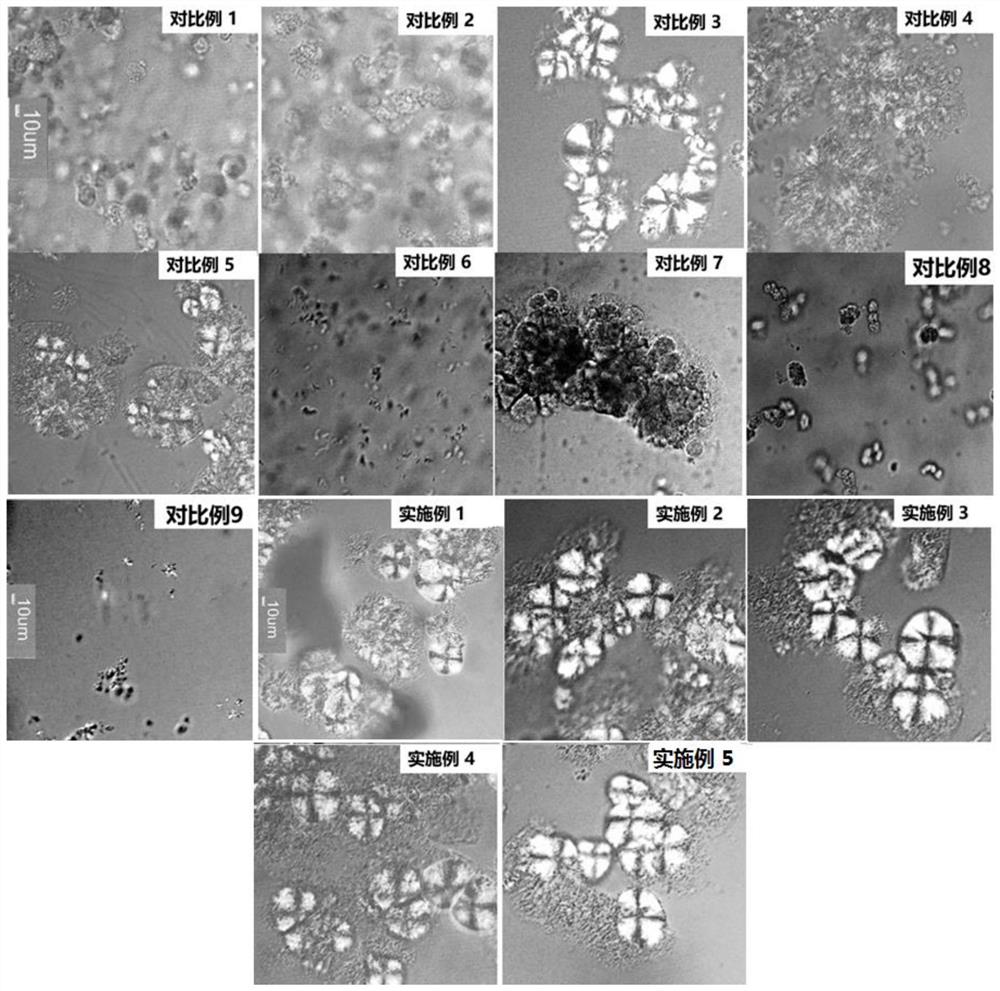

图3:对比例和实施例养晶结束时的偏光显微镜照片

图4:实施例中晶种诱导物质的非等温动态粘度断崖突变点曲线

图5:实施例中稻米油的非等温动态粘度断崖突变点曲线

图6:对比例中晶种诱导物质的非等温动态粘度断崖突变点曲线

具体实施方式

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

本说明书中,使用“数值A~数值B”表示的数值范围是指包含端点数值A、B的范围。

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

本说明书中,使用“任选”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

本说明书中,所使用的“室温”表示“20℃”的室内环境温度。

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

本说明书中,使用“基本上”表示与理论模型或理论数据的标准偏差在5%、优选为3%、更优选为1%范围以内。

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

本发明涉及一种稻米油的处理方法,已经意外地发现,分阶段降温可以有利地调整最终晶体的形貌和粒径,本发明中通过加热原料稻米油,并降温至25℃以上形成晶种,继续降温至不高于5℃的范围以使得晶种发展为晶体,通过将该晶体粒径控制为大于30μm的大粒径的(具有核壳结构的)非聚集态(基本上)球形晶体,以提高脱脂效果和效率。进一步,通过固液分离手段可以便利地去除固体成分从而最终得到处理后的稻米油。

并且,在一些优选的实施方案中,可以通过降温程序的优化,可以更为高效的形成大粒径且非聚集态的最终晶体。

(原料稻米油)

本发明的原料油称为原料稻米油。在本发明一些具体的实施方案中,所述原料稻米油可以选自稻米油毛油经过脱胶处理、脱蜡处理、脱酸处理、脱色处理或脱臭处理中一种或多种处理工序的得到的稻米油。

对于脱胶处理,没有特别限制,可以列举脱胶方法包括的水化脱胶、酸化脱胶和酶法脱胶中的一种或多种。优选地,脱胶至少包括水化脱胶。在一些具体的实施方案中,水化脱胶包括用70~90℃的热水进行脱胶的步骤。另外,对于酸化脱胶,例如可以在磷酸或柠檬酸等的存在下进行加热脱胶处理。

对于脱蜡处理,没有特别限制,通过加热后的降温和过滤等方法去除油脂中的蜡质成分。脱蜡过程也是一个降温结晶过程,需要设定合适的降温程序以保证高熔点蜡质的完全析出。原料油在较慢的降温速度下,较高熔点的蜡会首先析出,随着温度的继续下降,低熔点的蜡也会随之慢慢析出,使蜡质晶体慢慢长,最后再进行过滤。

对于脱酸处理,没有特别限制,可以通过碱的加入以中和油脂中的酸性成分,进而降低待处理油脂的酸价。脱酸处理中的所述碱包括碱金属的氢氧化物(如烧碱NaOH、石灰Ca(OH)

对于脱色处理,没有特别限制,在一些具体的实施方案中,可以在脱胶处理之后进行脱色的处理。具体而言,脱色剂可选自:酸性白土、白炭黑、活性炭和赛乐。脱色剂的用量可为待处理油脂质量的0.1~0.5%。

对于脱臭处理,没有特别限制,在一些具体的实施方案中,可以先将待处理的油脂加热到150℃以下,优选为100~150℃进行不超过30min的加热处理,以在较低温度以及较短时间内进行加热处理。

对于上述的各种处理手段的处理顺序,没有特别限制。

在本发明一些优选的实施方案中,所述原料稻米油至少经过了脱胶处理和脱蜡处理。

此外,本发明的稻米油可以为三、四级稻米油,也可以为一级稻米油,或者是它们的混合油。

另外,除了上述说明的各种原料稻米油以外,本发明的稻米原料油也可以是上述的稻米油与其他种类,尤其是其他植物油(的精炼油)的混合油,优选地,这些混合油中,上述的稻米油的重量含量为50%以上,优选为70%以上。

(加热的步骤)

本发明中,将待处理的原料稻米油进行加热处理,以消除其中可能存在的全部固体析出物质,即,实质上使得原料稻米油通过加热而形成均相液体。这些固体析出物质通常包括蜡质以及甘油的饱和脂肪酸酯等。这些物质以晶体或晶核的状态存在或残留于油脂内部,可能会随着室温或冷藏保存的时间的延长而凝结或结晶析出,进而导致油脂浑浊等现象。此外,通过加热步骤的处理,也同时消除了原料稻米油的热力学史。

对于加热的温度,原则上没有特别限制,本发明一些具体的实施方案中,可以通过对待处理的原料稻米油加热到70℃以上而进行热处理。在一些优选的实施方案中,加热的温度可以为70℃~90℃,优选为75℃~85℃,加热温度过低,则有可能导致油脂内部的细微晶核溶解时间过长而影响处理效率的担忧。

对于加热的时间,没有特别的限定,但从提高生产效率的角度考虑,加热时间为10~40min,优选为15~30min。加热时间过长,则在充分溶解细微晶核的基础上也存在损害油脂品质的担忧。

另外,对于加热的起始温度,本发明没有特别限制,在一些具体的实施方案中,可以从室温对原料稻米油进行加热。在另外的一些实施方案中,出于充分溶解固体析出物质,尤其是充分溶解细微晶核的考虑,也可以对原料稻米油进行预加热,例如可以先将原料稻米油从室温预加热至65℃以下,优选地,可以在预加热终点温度进行一段时间的保温(例如1~3h),进而再将稻米油加热到70℃以上而进行热处理。

此外,不受限制的,加热步骤中的升温速率没有特别的要求,可以为1~20℃/min,优选为5~10℃/min。对于本发明加热步骤,可以根据需要而使用任何辅助设备或手段,例如,可以使用机械搅拌或电磁搅拌以加速残留的固体析出物质的溶解。

通过本发明上述的加热步骤处理的原料稻米油消除了残余的晶体或晶核以及热历史,得到均相的油脂液体。

(晶种的生成)

本发明中,通过对前述加热处理得到的液体原料稻米油进行第一降温处理以使得稻米油中生成晶种。

本发明中,在晶种诱导物质的存在下进行上述第一降温处理。

对于晶种诱导物质,通常可以选自熔点较高的长链饱和脂肪酸的甘油酯。其中本发明的长链,指的是碳原子数为12以上的脂肪链。在本发明一些优选的实施方案中,长链的饱和脂肪酸选自碳原子数为16~22的饱和脂肪酸。具体可列举的包括但不限于棕榈酸(16:0)、硬脂酸(C18:0)以及油酸、亚油酸二十碳四或五烯酸的氢化物等的一种或多种。

对于上述的甘油酯,通常可以为甘油三酯。在一些具体的实施方案中,这样的甘油三酯可以为一种单一的甘油三酯,也可以为两种以上的甘油三酯的混合物。在本发明的另外一些具体的实施方案中,对于作为本发明的晶种诱导物质的每一个甘油三酯而言,其内部的三个脂肪酸链可以相同也可以不同。

在本发明一些具体的实施方案中,对于上述晶种诱导物质,其熔点可以为50~80℃,优选为55~80℃。需要说明的是,本发明中,对于所述熔点,指的是使用的晶种诱导物质表观熔点。即,当晶种诱导物质仅包括一种成分时,晶种诱导物质的熔点即为该成分的熔点,可以根据DSC(差示扫描量热法)扫描来确定该熔点的数值;当晶种诱导物质包括两种或以上的多种成分时,晶种诱导物质的熔点即为该混合物的表观熔点,该表观熔点可以根据DSC(差示扫描量热法)扫描方法,并进行数学拟合的曲线峰值温度来确定。因此,本发明中如果晶种诱导物质为多种成分的混合物时,也允许使用熔点低于50℃的成分,只要保证晶种诱导物质(混合物)表观熔点在50~80℃即可。

进一步,在一些优选的实施方案中,作为本发明的晶种诱导物质的脂肪酸组成中,棕榈酸(16:0)或硬脂酸(C18:0)的含量为60%以上,更优选为70%以上,进一步优选为80%以上。对于这些物质的使用,在一些具体的实施方案中,可以直接加入到加热处理后得到的原料稻米油中,也可以预先通过加热以使得晶种诱导物质以液态的形式加入到原料稻米油中。任选地,可以在搅拌的条件下加入上述晶种诱导物质。

另外,对于晶种诱导物质加入的时机,本发明没有特别的限制,可以在上述对原料稻米油的加热步骤执行前或执行中或者执行后的任意的一个或多个时间加入。对于所述晶种诱导物质加入的量,在一些具体的实施方案中,以晶种诱导物质和原料稻米油的总量计,所述晶种诱导物质的用量为0.5~3质量%。晶种诱导物质用量过少,则有可能导致最终晶体形成时间过长或者晶体的粒径过小的担忧;晶种诱导物质用量过大,则有导致最终形成的晶体形成聚集态,而对后处理带来不利的担忧。

在另外一些具体的实施方案中,可以在执行第一降温处理前、执行第一降温处理的初始阶段(例如执行第一降温处理开始的10min内)或者在第一降温处理的任意时段加入到加热处理后的原料稻米油中,但从晶种的生成效率角度考虑,优选地,在执行第一降温处理前或执行第一降温处理的初始阶段加入。

本发明中,通过所述第一降温处理以使原料稻米油温度降至不低于25℃的温度,优选地,降温至不低于30℃的温度。

通过第一降温处理,可以在晶种诱导物质的促进下在稻米油中形成晶核。对于这样的晶种,在组成上主要是由上述晶种诱导物质形成。

在本发明一些优选的实施方案中,通过控制第一降温处理的降温程序,可以可控地得到形貌有利的晶核。

对于这样的降温程序,具体而言可以包括:

i)在晶种诱导物质最高关键温度点T

ii)在晶种诱导物质最高关键温度点T

本发明中,所述晶种诱导物质最高关键温度T

将晶种诱导物质升高至其熔点之上任意一温度(例如熔点之上的5~15℃)并完全融化后,采用0.5℃/min的降温速率将晶种诱导物质降低至某一温度(低于0.5℃/min的降温速率下的结晶初始温度),同时监测理化指标随温度变化,其理化指标断崖式变化的温度点即为晶种诱导物质脱脂养晶降温程序的关键温度点,简称关键温度点。所述理化指标可为放热量、粘度、动态粘度、浊度、雾度、透光率等中的一种或几种。

例如:T为关键温度点,单位为摄氏度;A为理化指标,AT为温度T时的理化指标,A

A

其意义为,当超过T温度5℃时,其理化指标增长或降低到4倍以上,这一温度点T即为理化指标断崖式变化的温度点,也就是关键温度点。

可以根据上述测试方法来确定晶种诱导物质在一个理化指标下的一个或多个关键温度点,并进而确定晶种诱导物质最高关键温度T

进一步,在一些优选的实施方案中,可以通过旋转流变仪进行测定,以粘度(突变)指标作为判断关键温度点的理化指标。即这样的关键温度T指的是当在T温度时晶种诱导物质的粘度为其T+5℃温度时的粘度的4倍以上,这一温度点T即为理化指标断崖式增长温度点。进而,如果在测试温度范围内存在若干个这样的T,则温度值最大的点T

本发明一些优选的实施方案中,在程序i中,主要通过快速降温以使得温度降低到T

本发明中,在程序ii中,主要在晶种诱导物质最高关键温度点T

另外,在本发明的一些具体实施方案中,如果在执行程序i降温之后其终点温度T

进一步,对于本发明的第一降温处理的终点温度T

在本发明一些优选的实施方案中,在晶种诱导物质的存在下,第一降温处理包括:

i)以不低于40℃/h的降温速率降温,直至温度达到T

ii)在晶种诱导物质最高关键温度点T

另外,在本发明一些优选的实施方案中,出于使得晶种生成完善和充分的角度考虑可以在第一降温处理的处理温度达到T

通过本发明上述第一降温程序的处理,能够将得到的晶种的形貌控制在有利的范围内,在一些优选的实施方案中,得到的晶种的平均粒径为15μm以上、20μm以上、30μm以上或40μm以上等。在另外一些优选的实施方案中,这样的晶种为基本上球形的晶种。

对于本发明在晶种的生成或执行第一降温程序中的其他可用或辅助方法,没有特别限制,只要有利于晶种的生成即可。这些方法包括但不限于震动、搅拌或静置。

(晶体的形成)

在执行完毕上述晶种的生成的步骤后,温度达到不低于25℃的温度,进而继续进行本发明晶体形成的工序。

本发明中,在晶体形成的工序中进行下述第二降温处理。在本发明一些具体的实施方案中,通过控制第二降温处理的降温程序,可以可控地得到形貌有利的晶体。

对于这样的降温程序,可以包括:

i’)在原料稻米油的最高关键温度点T

ii’)在原料稻米油的最高关键温度点T

在一些优选的实施方案中,降温程序i’与降温程序ii’的降温速率不同。

与上文所述相同,本发明中,所述原料稻米油的最高关键温度T

进一步,在一些优选的实施方案中,可以通过旋转流变仪进行测定,以粘度(突变)指标作为判断关键温度点的理化指标。即这样的关键温度T指的是当在T温度时原料稻米油的粘度为其T+5℃温度时的粘度的4倍以上,这一温度点T即为理化指标断崖式增长温度点。进而,如果在测试温度范围内存在若干个这样的T,则温度值最大的点T

本发明中,在程序i’中,主要通过快速降温以使得温度降低到T

本发明中,在程序ii’中,主要在稻米油的最高关键温度点T

另外,在本发明的一些具体实施方案中,如果在执行程序i’降温之后其温度T’

进一步,对于本发明的第二降温处理的终点温度T’

在本发明一些优选的实施方案中,所述第二降温处理包括:

i’)以2~5℃/h的降温速率降温,直至温度达到T

ii’)在原料稻米油的最高关键温度点T

iii’)以1~2℃/h的降温速率,继续降温至0~3℃。

另外,在本发明一些优选的实施方案中,出于使得晶体生成完善和充分的角度考虑可以在第二降温处理的处理温度达到T’

通过本发明上述第二降温程序的处理,能够将得到的晶体的形貌控制在有利的范围内,在一些优选的实施方案中,得到的晶体的平均粒径为大于30μm,优选为35~50μm。在另外一些优选的实施方案中,这样的晶体为非聚集态的球形晶体或基本上球形的晶体,并且具有核壳结构,其中核中包括晶种诱导物质,壳为原料稻米油中的易结晶的蜡或脂物质。

对于本发明在晶种的生成或执行第二降温程序中的其他可用或辅助方法,没有特别限制,只要有利于晶体的生成即可。这些方法包括但不限于震动、搅拌或静止。

通过上述降温程序执行能够将最终晶体的形貌控制在理想的状态,进而上述晶体形貌能够使得固液分离操作获得明显改善的效率。

(固液分离)

本发明中,将上述晶种的生成以及晶体的形成步骤也统称为“养晶的步骤”,在一些具体的实施方案中,本发明总的“养晶的步骤”的时间可以为不超过34h,优选地可以为24~32h。

通过上述晶种的生成以及晶体的形成步骤,使得最终降温终点温度为不超过5℃,优选地为0~3℃,任选地,可以选择静置、搅拌等一种或多种手段对固液混合体系进行处理以进行固液分离。

对于固液分离手段,本发明没有特别限制,可以选用常规的分离手段在不超过5℃的条件下进行分离,可以列举的为过滤、带减压装置的过滤、离心分离。

从提高分离效率考虑,优选使用离心分离手段进行固液分离,可以在5000~10000rpm的转速下进行不超过50min的处理,离心结束后,得到清晰的稻米油液体。

(典型实施方案)

以下将对本发明稻米油的脱脂控温方法及脱脂工艺中典型的处理方法进行说明:

在30rpm搅拌速率下,将原料稻米油升温至60℃,将晶种诱导物质添加到原料稻米油中,继续升温至80℃,并恒温20min,以消除残余晶体和热历史。将加入晶种诱导物质的原料稻米油从80℃进行程序降温至30℃进行晶种培养,再继续将稻米油体系程序降温至0~3℃进行晶种诱导稻米油结晶生长,为尽量缩短养晶时间,降温程序总时间控制在24~34h,降温程序结束后进行固液分离,清液即为具有优异冷冻性能的脱脂稻米油产品。

其中:

1)晶种培养的温度范围在80~30℃之间。先根据非等温理化指标突变法确定不同晶种培养时降温程序的关键温度点。为了缩短晶种培养时间,在高于晶种诱导物质最高关键温度点5℃温度范围之上,采用不低于40℃/h的降温速率快速降温,在高于晶种诱导物质最高关键温度点5℃及低于晶种诱导物质最低关键温度点5℃之间,采用不高于5℃/h的降温速率降温,在晶种诱导物质关键温度点及晶种诱导物质关键温度点正负5℃温度点等温停留至少1h,以获得均匀的球形晶种。

2)晶种诱导稻米油结晶生长温度在30℃以下。首先根据非等温理化指标突变法确定原料稻米油结晶时降温程序的关键温度点。为了缩短晶种诱导原料稻米油结晶生长时间,在30℃以下,且在高于原料稻米油的最高关键温度点5℃之上,采用2~5℃/h的降温速率快速降温,在高于原料稻米油最高关键温度点5℃及低于原料稻米油最低关键温度点5℃之间,采用1~2℃/h的降温速率降温,在原料稻米油的关键温度点等温停留至少2h,以获得大于30μm均匀的具有核壳结构的球形晶体形貌。

(处理后稻米油)

本发明通过上述处理工艺得到的稻米油能够具有明显改善的冷藏保存稳定性,也具有明显改善的冷冻测试时间。具体而言,依据本发明得到的稻米油在依据GB/T 17756标准而得到冷冻测试时间,大于50min,优选大于60min,更优选大于90min。

实施例

以下,将通过具体实施例对本发明工艺进行说明。

<冷冻实验>

采用GB/T 17756标准。具体操作方法为:将混合均匀的成品油样(200~300mL)加热至130℃时立即停止加热,并趁热过滤。将过滤油注入油样瓶中,用软木塞塞紧,冷却至25℃,用石蜡封口。然后将油样瓶浸入0℃的冰水浴中,开始计时。用冰水覆盖,使冰水浴保持0℃。当目测观察到“微浊”现象出现时的时间,即为冷冻实验的结果,单位为min。

<晶体形貌>

采用显微镜观察养晶结束时的晶体形貌。

<流变测试>

关键温度点优选采用带有控温装置的旋转流变仪进行确定。先将样品快速升温80℃熔融,消除残存晶体及热历史,然后以0.5℃/min的降温速率降温至-20℃,获得样品动态粘度随时间的断崖增长温度点。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为26.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为28.2h,养晶结束温度为0℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量1.5%的甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混和物为棕榈油分提硬脂和三硬脂酸甘油酯按照质量比为2:5的复配物,其中棕榈油分提硬脂购买于嘉里粮油(天津)有限公司,三硬脂酸甘油酯购买于上海麦克林生化科技有限公司(G810634),晶种诱导物质的熔点为68℃,其脂肪酸组成中棕榈酸C16:0的相对含量为18%,硬脂酸C18:0的相对含量为70%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为45℃和35℃,如图4所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~50℃温度范围内,采用60℃/h的降温速率降温;

b)在50~30℃温度范围内,采用5℃/h的降温速率降温;

c)在50℃、45℃、40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为31.7h,养晶结束温度为2℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量3%的甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为三硬脂酸甘油酯,购买于上海麦克林生化科技有限公司(G810634),其熔点为78℃,脂肪酸组成中硬脂酸C18:0的相对含量为98%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为48℃,如图5所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~53℃温度范围内,采用54℃/h的降温速率降温;

b)在53~30℃温度范围内,采用5℃/h的降温速率降温;

c)在53℃、48℃和43℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为30.3h,养晶结束温度为0℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用5℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为33.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用10℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为25.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80-40℃温度范围内,采用40℃/h的降温速率降温;

b)在40-30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留0.25h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为23.9h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用1℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为34.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用3℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为23.7h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃和12℃分别等温停留2h;

d)在13℃和7℃分别等温停留0.5h。

养晶总时间为23.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量0.3%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为26.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量3.5%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂,购买于嘉里粮油(天津)有限公司,其熔点为52℃,脂肪酸组成中棕榈酸C16:0的相对含量为60.5%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为35℃,如图2所示。

晶种培养的温度范围在80~30℃之间,具体降温控制程序为:

a)在80~40℃温度范围内,采用40℃/h的降温速率降温;

b)在40~30℃温度范围内,采用5℃/h的降温速率降温;

c)在40℃、35℃和30℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为26.2h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油,采用非等温理化指标突变法通过旋转流变仪测得原料稻米油的关键温度点为13℃和7℃,如图1所示。添加总质量2%的多种甘油三酯混合物作为晶种诱导物质,所添加的甘油三酯混合物为棕榈油分提硬脂、三硬脂甘油酯、原料稻米油按照质量比2.68:0.54:1的复配物,其中为棕榈油分提硬脂购买于嘉里粮油(天津)有限公司,三硬脂酸甘油酯购买于上海麦克林生化科技有限公司(G810634),晶种诱导物熔点为46℃,脂肪酸组成中棕榈酸C16:0的相对含量为42%,脂肪酸组成中硬脂酸C18:0的相对含量为16%。采用非等温理化指标突变法通过旋转流变仪测得晶种诱导物质的关键温度点为27℃,如图6所示。

晶种培养的温度范围在80~22℃之间,具体降温控制程序为:

a)在80~32℃温度范围内,采用40℃/h的降温速率降温;

b)在32~22℃温度范围内,采用5℃/h的降温速率降温;

c)在32℃、27℃和22℃分别等温停留1h。

晶种诱导稻米油结晶生长温度在30℃以下,具体降温控制程序为:

a)在30~18℃温度范围内,采用3℃/h的降温速率降温;

b)在18~3℃温度范围内,采用2℃/h的降温速率降温;

c)在14℃、13℃、12℃和7℃分别等温停留2h。

养晶总时间为24.1h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。

养晶结束时结晶形貌见图3,冷冻结果见表1。

原料稻米油为经过脱胶、脱蜡、脱酸、脱色和脱臭的稻米油。将脱嗅稻米油升温至40℃,以2.5℃/h的降温速率将油脂冷却至20℃,并在20℃养晶20小时,之后继续以1.7℃/h将油脂冷却至3℃,并在3℃下养晶22小时,养晶总时间为60h,养晶结束温度为3℃,养晶结束后,4℃条件下离心30min,离心转速为8000转/分,离心结束后过滤,取上清液稻米油进行冷冻实验。养晶结束时结晶形貌见图3,冷冻结果见表1。

表1:

其中:T

T

T:表示晶种诱导物质关键温度点

T

-:表示无统计意义

根据上表测试数据可以看出,本发明处理方法得到中,最终从原料稻米油中析出的晶体形貌和粒径有利于分离操作,并且当最终晶体粒径为大于30μm时,也不会形成聚集态,因此,冷冻测试时间得到明显改善。而各个对比例得到的晶体形貌不利于固液分离操作或者冷冻测试时间较短。另外,从实施例1-4与实施例5的比较来看,晶种生成阶段的更为快速的降温有利于最终晶体均匀地形成非聚集的球状,并且能够更好的延长最终稻米油的冷冻时间。这一阶段更为快速的降温也有利于缩短养晶时间,提高生产效率。

需要说明的是,尽管以具体实例介绍了本发明的技术方案,但本领域技术人员能够理解,本公开应不限于此。

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

本发明提供的稻米油的处理工艺可以在工业上用于各种稻米油的处理或制备。

- 稻米油处理方法

- 一种稻米种植土壤改良剂、其制备方法及稻米种植方法