一种全光谱反射口罩

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及卫生防护用品技术领域,特别涉及一种全光谱反射口罩。

背景技术

口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫进出佩戴者口鼻的用具,以纱布或纸等制成。口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时,在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。

为了达到良好的过滤效果,口罩均为多层设置,一般的口罩包括底罩层、过滤层、面罩层,因此口罩在佩戴时,会产生闷热感,尤其是在夏天或在高温高湿的环境中使用时,容易呼吸不畅、闷热出汗,面部温度较高。现有技术中采用的技术手段为增设呼吸阀,方便呼出的废气排出,减轻闷热感,保证呼吸顺畅,但是并不能从根本解决佩戴口罩后的出汗,佩戴口罩导致的面部温度较高的问题;现有技术中采用的技术手段还包括开设出气孔来减轻闷热,保证呼吸顺畅,但容易导致口罩的过滤性差,也没法有效的降低温度。因此,急需一款能有效降低温度的口罩,降低佩戴者佩戴后面部的温度,保持凉爽感,适合夏天佩戴,适合在高温高湿的工作环境中佩戴。

发明内容

为了解决上述问题,本申请提供了一种全光谱反射口罩,通过在最外侧设置由一种超材料纺粘布形成的全光谱反射层,并控制超材料纺粘布纤维内部微结构以及纤维间微结构,实现全光谱反射层对电磁波的有效调控,同时实现全光谱反射层对整个太阳光波段的全反射效果,实现全光谱反射口罩的防护降温功能。

本申请的具体技术方案如下:

1、一种全光谱反射口罩,其特征在于,其包括口罩本体,所述口罩本体包括:从外侧到内侧依次层叠设置的全光谱反射层、过滤层和皮肤接触层;所述全光谱反射层由超材料纺粘布形成;

所述超材料纺粘布包括至少一个单层纤维纺粘层,所述单层纤维纺粘层包括超材料纤维,所述超材料纤维交织叠合形成孔隙;

其中,所述孔隙中,直径为100-3000nm的孔隙为反射孔隙,所述反射孔隙的总体积占所述纺粘布体积的10%-90%;

所述超材料纤维由包括聚合物基底材料和微纳颗粒的复合材料形成,所述微纳颗粒的平均粒径为100-3000nm。

2、根据项1所述的全光谱反射口罩,其特征在于,所述聚合物基底材料在大气窗口波段具有高发射率。

3、根据项1或2所述的全光谱反射口罩,其特征在于,所述孔隙中,直径为100-1000nm的孔隙为反射孔隙,所述反射孔隙的总体积占所述纺粘布体积的10%-90%;

优选地,所述孔隙中,直径为300-900nm的孔隙为反射孔隙,所述反射孔隙的总体积占所述纺粘布体积的10%-90%;

更优选地,所述孔隙中,直径为400-700nm的孔隙为反射孔隙,所述反射孔隙的总体积占所述纺粘布体积的10%-90%。

4、根据项1-3中任一项所述的全光谱反射口罩,其特征在于,所述反射孔隙的总体积占所述纺粘布体积的50%-85%。

5、根据项1-4中任一项所述的全光谱反射口罩,其特征在于,所述超材料纤维的单丝直径为2-40μm,所述纺粘布的克重为10-40g/m

6、根据项1-5中任一项所述的全光谱反射口罩,其特征在于,所述微纳颗粒的平均粒径为400-700nm。

7、根据项1-6中任一项所述的全光谱反射口罩,其特征在于,所述微纳颗粒在太阳辐射波段的折射率高于所述聚合物基底材料在太阳辐射波段的折射率。

8、根据项1-7中任一项所述的全光谱反射口罩,其特征在于,所述微纳颗粒选自二氧化钛(TiO

9、根据项1-8中任一项所述的全光谱反射口罩,其特征在于,所述聚合物基底材料包括含有C-F、C=O、-CH

10、根据项1-9中任一项所述的全光谱反射口罩,其特征在于,所述聚合物基底材料选自聚甲基丙烯酸甲酯(PMMA)、氟树脂、聚丙烯(PP)、聚对苯二甲酸乙二酯(PET)、聚偏氟乙烯(PVDF)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚酯和间苯二甲酸酯磺酸钠共聚物、丙烯酸酯共聚物、聚乙二醇(PEG)、聚对苯二甲酸丙二酯(PTT)、聚偏二氯乙烯树脂(PVDC)、醋酸乙烯酯树脂、聚乙烯醇(PVA)、聚乳酸(PLA)、聚氨酯(PU)、聚丙烯腈(PAN)、环烯烃类共聚物(COC)、聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯(ABS)、苯乙烯二甲基丙烯酸甲酯共聚物(SMMA)、聚甲醛(POM)、聚苯醚(PPO)、聚酰亚胺(PI)、醋酸乙烯酯树脂、聚乙烯醇缩甲醛、聚醋酸乙烯酯(PVAC)和聚乙烯醇缩乙醛中的任意一种或两种以上。

11、根据项1-10中任一项所述的全光谱反射口罩,其特征在于,所述聚合物基底材料的折射率与所述微纳颗粒的折射率之差大于0.6。

12、根据项1-11中任一项所述的全光谱反射口罩,其特征在于,所述微纳颗粒的质量为所述聚合物基底材料的质量的5%-40%。

13、根据项1-12中任一项所述的全光谱反射口罩,其特征在于,所述超材料纺粘布包括N个所述单层纤维纺粘层,N个所述单层纤维纺粘层层叠设置,N≥2;

优选地,N为5-2500。

14、根据项1-13中任一项所述的全光谱反射口罩,其特征在于,所述超材料纺粘布的厚度为0.1-1.5mm。

15、根据项13所述的全光谱反射口罩,其特征在于,当N≥2时,N个所述单层纤维纺粘层,各层中的微纳颗粒的质量占所述层中的聚合物基底材料的质量的百分比不完全相同或完全不相同;

优选地,各层中的反射孔隙的总体积占所述单层纤维纺粘层体积的百分比不完全相同或完全不相同。

16、根据项1-15中任一项所述的全光谱反射口罩,其特征在于,所述超材料纺粘布由包括下述步骤的制备方法制得:

将聚合物基底材料和微纳颗粒混合形成全光谱反射复合材料,所述微纳颗粒的平均粒径为100-3000nm;

将所述全光谱反射复合材料通过熔喷模头喷出形成熔体细流;

所述熔体细流在所述熔喷模头出口处与高速热气流相遇,所述熔体细流经所述高速热气流牵伸细化,纺丝得到超材料纤维,所述超材料纤维均匀落在接收装置的卷帘滚筒上形成超材料纺粘布。

17、根据项16所述的全光谱反射口罩,其特征在于,所述熔体细流的纺丝温度为170-300℃,高速热气流温度为160-485℃。

18、根据项16或17所述的全光谱反射口罩,其特征在于,接收距离为30-70cm,所述卷帘滚筒的卷绕速度为5-45m/min。

19、根据项16-18中任一项所述的全光谱反射口罩,其特征在于,控制卷帘滚筒的圈数N,以获得包括N个单层纤维纺粘层的所述超材料纺粘布。

20、根据项16-19中任一项所述的全光谱反射口罩,其特征在于,在形成超材料纺粘布后,所述方法还包括使用热轧机对所述超材料纺粘布进行热轧粘合加固,热轧机的热轧温度为30-150℃,热轧机的卷绕速度为4-60m/min。

21、根据项1-20中任一项所述的全光谱反射口罩,其特征在于,所述过滤层为熔喷无纺布形成的层;

所述皮肤接触层为由选自纺粘无纺布、亲水纺粘无纺布、水刺无纺布、超柔纺粘无纺布中的一种形成的层;

所述口罩本体上还设置有可折叠的鼻夹;

所述口罩本体的两端还设置有弹性绳。

发明的效果

本申请的全光谱反射口罩,最外侧的全光谱反射层由一种超材料纺粘布形成,所述超材料纺粘布的单层纤维纺粘层中含有的超材料纤维由包括聚合物基底材料和微纳颗粒的复合材料形成。聚合物基底材料在大气窗口波段(8-13μm)具有高发射率,可以将物体热量经由大气的红外窗口,以电磁波方式传送到低温的宇宙中。由于微纳颗粒作为随机散射介质均匀分布于聚合物基底材料内部,微纳颗粒的平均粒径为100-3000nm,与太阳辐射波长相似,因此,可以在纤维内部形成对太阳辐射具有高散射效率微结构,增强超材料纤维对太阳辐射波段(0.3-2.5μm)的反射特性,从而增强全光谱反射口罩的降温性能。

同时,本申请的全光谱反射口罩的超材料纺粘布中的反射孔隙是由于超材料纤维的交织叠合形成,反射孔隙的总体积占纺粘布体积的10%-90%,此时,也可以将反射孔隙看作随机散射介质均匀分布于纺粘布内部。由于高发射率的聚合物基底材料的折射率在1.4-1.6之间,空气的折射率为1。因此,聚合物基底材料与空气之间存在较大的折射率差,且反射孔隙的直径为100-3000nm,与太阳辐射波长相似,可以在纤维之间形成对太阳辐射具有高散射效率微结构,从而可以对纤维外部光学特性进行调控,增强超材料纺粘布的反射特性,从而增强全光谱反射口罩的降温性能。

本申请的超材料纤维相互交织排布且纤维内部微纳颗粒随机排布,构成具有超材料特性的纺粘布,基于此光子学设计从而产生0.3-2.5μm以及8-13μm的超宽带光学响应,从而实现对太阳辐射和人体红外热辐射的引导和操纵,针对纺粘布与人体皮肤的微环境温度进行光热调控从而实现全光谱反射口罩的高效热管理。

附图说明

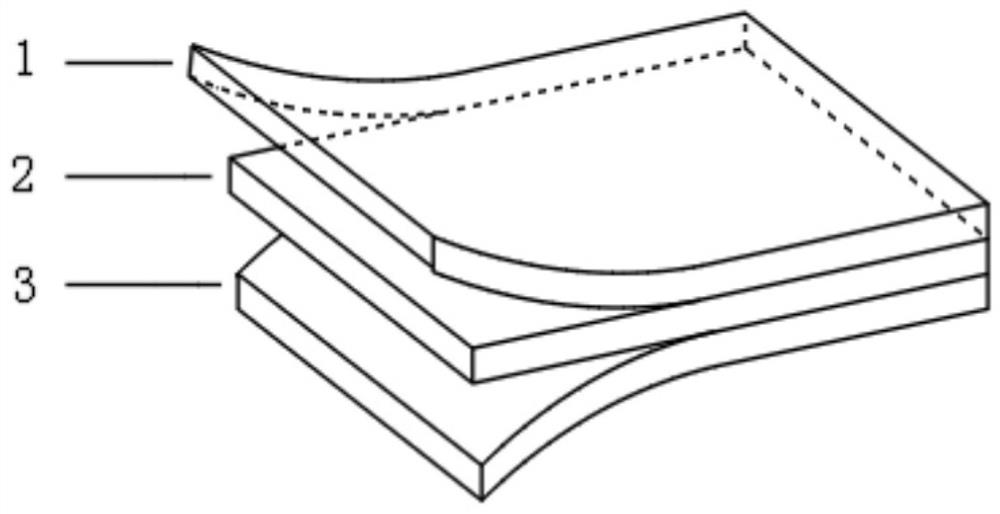

图1是本申请一个具体实施方式的全光谱反射口罩的口罩本体的结构示意图。

图2是本申请一个具体实施方式的超材料纺粘布的结构示意图。

图3是本申请一个具体实施方式的超材料纤维的结构示意图。

图4是本申请另一个具体实施方式的超材料纤维的结构示意图。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请实施方式作进一步地详细描述。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

随着人们对光学材料研究的不断深入和其技术应用的迅速扩展,相继形成了新的物理概念及光场调控方法,为其在物理、信息处理、通信、材料、新能源等领域的研究和应用提供坚实基础。超材料是指一类具有特殊性质的人造材料,它通过光子晶体等周期性微结构可实现对电磁波的有效调控,从而在沿光纤延伸方向上实现光的约束,其传输波段可根据光纤的结构设计和材料选择进行调控。

本申请利用超材料特性原理,对纤维的微结构进行调控以形成具有改变红外辐射特性的纺织品,从而在无限的外部空间实现宽光谱选择性调控,在红外辐射调控领域极具优势。

本申请提供一种全光谱反射口罩,如图1所示,其包括口罩本体,所述口罩本体包括:从外侧到内侧依次层叠设置的全光谱反射层1、过滤层2和皮肤接触层3;所述全光谱反射层1由超材料纺粘布形成;如图2所示,超材料纺粘布包括至少一个单层纤维纺粘层,单层纤维纺粘层包括超材料纤维10,超材料纤维10交织叠合形成孔隙。其中,所述孔隙中,直径为100-3000nm的孔隙为反射孔隙30,反射孔隙30的总体积占纺粘布体积的10%-90%;如图3所示,超材料纤维10由包括聚合物基底材料11和微纳颗粒12的复合材料形成,微纳颗粒12的平均粒径为100-3000nm。

在一个具体实施方式中,所述全光谱反射口罩由:全光谱反射层1、过滤层2和皮肤接触层3构成。在一个具体实施方式中,所述全光谱反射口罩还包括层叠设置于全光谱反射层1外侧的一层或两层或以上的其它功能层。在一个具体实施方式中,所述全光谱反射口罩还包括层叠设置于过滤层2和皮肤接触层3之间的一层或两层或以上的其它功能层。在一个具体实施方式中,所述全光谱反射口罩还包括层叠设置于全光谱反射层1和过滤层2之间的一层或两层或以上的其它功能层。

在一个具体实施方式中,所述过滤层2可以是具有过滤、防雾霾、防病毒等功能的过滤层,例如为熔喷无纺布形成的层,进一步为聚丙烯熔喷布;具体地,过滤层2可以是一层也可以是多层重叠结构,例如可为1层、2层、3层、4层、5层等,所述过滤层2的数量可根据实际需要来确定。

所述熔喷无纺布具有多孔以及小孔,其多孔、小孔的物理性能决定了其固体阻隔性好,即过滤性能好,如果再有驻极处理,增加静电性能,也可增加过滤效果。熔喷无纺布上述特点致其广泛运用在医用口罩、室内空调机过滤材料、滤清器滤材等。

在一个具体实施方式中,所述皮肤接触层3为由选自纺粘无纺布、亲水纺粘无纺布、水刺无纺布、超柔纺粘无纺布中的一种形成的层;

亲水纺粘无纺布的主要材料是涤纶和丙纶,亲水纺粘无纺布具有吸水能力强、耐高温性能好、耐低温性能好、耐老化、抗紫外线、延伸率高、稳定性和透气性好、耐腐蚀、隔音、防蛀、无毒等优点。

所述超柔纺粘无纺布可以为聚丙烯纺粘无纺布,具有软、亲水、纤维细度好、手感柔软、布面均匀无斑、显厚。特别适合用于婴儿/成人纸裤、口罩、卫生帽、隔离衣、鞋套等医疗卫生产品领域。

在一个具体实施方式中,所述口罩本体上还设置有可折叠的鼻夹。通过调整所述鼻夹可以使得所述抗菌口罩与佩戴者的脸部密切地贴合。

所述口罩本体的两端还设置有弹性绳,通过所述弹性绳挂在使用者的耳朵上,来佩戴所述口罩,所述弹性绳具有一定的弹力,可以适用不同脸型不同性别的人来佩戴。

在一个具体实施方式中,聚合物基底材料在大气窗口波段(8-13μm)具有高发射率,可以将物体热量经由大气的红外窗口,以电磁波方式传送到低温的宇宙中。由于微纳颗粒作为随机散射介质均匀分布于聚合物基底材料内部,微纳颗粒的平均粒径为100-3000nm,与太阳辐射波长相似,因此,可以在纤维内部形成对太阳辐射具有高散射效率微结构,增强超材料纤维对太阳辐射波段(0.3-2.5μm)的反射特性。

本申请的全光谱反射口罩,超材料纺粘布中的反射孔隙由超材料纤维的交织叠合形成,反射孔隙的直径为100-3000nm,反射孔隙的总体积占纺粘布体积的10%-90%,此时,也可以将反射孔隙看作随机散射介质均匀分布于纺粘布内部。由于高发射率的聚合物基底材料的折射率在1.4-1.6之间,空气的折射率为1。因此,在聚合物基底材料与空气之间存在较大的折射率差,且反射孔隙的直径为100-3000nm,与光谱波长大小相似,可以在纤维之间形成对太阳辐射具有高散射效率微结构,从而可以对纤维外部光学特性进行调控,增强超材料纺粘布的反射特性。

超材料纤维相互交织排布且纤维内部微纳颗粒随机排布,构成具有超材料特性的纺粘布,基于此光子学设计从而产生0.3-2.5μm以及8-13μm的超宽带光学响应,从而实现对太阳辐射和人体红外热辐射的引导和操纵,针对纺粘布与人体皮肤的微环境温度进行光热调控从而实现高效热管理。

在一个具体实施方式中,所述单层纤维纺粘层由超材料纤维组成,所述超材料纤维交织叠合形成孔隙。

在一个具体实施方式中,所述超材料纤维由聚合物基底材料和微纳颗粒形成。

可以理解地,本申请的孔隙为由三根或三根以上的全光谱反射纤维交叉叠合后形成的多边形孔隙,孔隙直径可以是多边形的外接圆的直径。孔隙直径与太阳辐射波段波长相匹配可以增强超材料纺粘布的反射特性,因此,反射孔隙的直径为100-3000nm。在一个具体实施方式中,反射孔隙的直径可以为200-1000nm,例如可为200nm、210nm、230nm、250nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、950nm、970nm、990nm、1000nm等,优选地,反射孔隙的直径为400-700nm,最优选为500nm。

在一个具体实施方式中,所述反射孔隙的总体积占所述纺粘布体积百分比例如可为10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%等。由于反射孔隙可以用于增强超材料纺粘布的反射特性,但反射孔隙过多会影响纺粘布的强度,因此,反射孔隙的总体积占纺粘布体积优选为50%-85%。

具体地,可以通过扫描电子显微镜(SEM)拍摄图像,从图像中统计满足直径要求的孔隙,计算各单层纤维纺粘层的反射孔隙的体积和,再除以超材料纺粘布总体积,即为反射孔隙的总体积占纺粘布体积比。本申请中超材料纺粘布总体积为构成超材料纺粘布全部纤维的体积与由全部纤维形成的全部孔隙的体积的总和。

在一个具体实施方式中,超材料纤维的单丝直径为2-40μm,示例性地,超材料纤维的单丝直径为2μm、5μm、8μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm等。

具体地,孔隙的直径、反射孔隙的总体积占纺粘布体积的百分比、超材料纤维直径和长度均可通过调控工艺参数进行控制,再根据具体电镜效果确定参数。其中,具体工艺参数可以参考制备方法部分的描述。

优选地,超材料纺粘布的克重为10-40g/m

在一个具体实施方式中,具有高发射率的聚合物基底材料在大气窗口波段(8-13μm)的发射率大于85%,例如可为86%、87%、88%、89%、90%、91%、92%、93%、94%、95%、96%等。具体地,具有高发射率的聚合物基底材料可以包括含有C-F、C=O、-CH

在一个具体实施方式中,微纳颗粒为在太阳辐射波段(0.3-2.5μm)具有低吸收率和高折射率的无机微纳颗粒。所述微纳颗粒的低吸收率要求其折射率虚部(消光系数)<10

可选地,微纳颗粒的平均粒径为400-700nm,示例性地,微纳颗粒的平均粒径为400nm、450nm、500nm、550nm、600nm、650nm、700nm,优选地,微纳颗粒的直径为500nm。所述微纳颗粒的平均粒径是指通过电镜检测法得到的平均粒径,具体为D50中位径,例如观看500个颗粒求得D50中位径。

进一步地,微纳颗粒的质量为聚合物基底材料的质量的5%-40%,例如可以是5%、10%、15%、20%、25%、30%、35%、40%等,优选为30%-40%。

具体地,微纳颗粒可以为二氧化钛(TiO

具体地,聚合物基底材料可以为聚甲基丙烯酸甲酯(PMMA)、氟树脂、聚丙烯(PP)、聚对苯二甲酸乙二酯(PET)、聚偏氟乙烯(PVDF)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚酯和间苯二甲酸酯磺酸钠共聚物、丙烯酸酯共聚物、聚乙二醇(PEG)、聚对苯二甲酸丙二酯(PTT)、聚偏二氯乙烯树脂(PVDC)、醋酸乙烯酯树脂、聚乙烯醇(PVA)、聚乳酸(PLA)、聚氨酯(PU)、聚丙烯腈(PAN)、环烯烃类共聚物(COC)、聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯(ABS)、苯乙烯二甲基丙烯酸甲酯共聚物(SMMA)、聚甲醛(POM)、聚苯醚(PPO)、聚酰亚胺(PI)、醋酸乙烯酯树脂、聚乙烯醇缩甲醛、聚醋酸乙烯酯(PVAC)和聚乙烯醇缩乙醛中的任意一种或两种以上。

在一个具体实施方式中,为了获得更高的散射效率,提高反射率,微纳颗粒的折射率与聚合物基底材料的折射率差值尽可能大。优选地,聚合物基底材料的折射率与微纳颗粒的折射率之差大于0.6。示例性地,微纳颗粒和聚合物基底材料的选择组合有以下方式:

可选地,微纳颗粒为二氧化钛(TiO

可选地,微纳颗粒为氮化硅(Si

可选地,微纳颗粒为氧化锌(ZnO),聚合物基底材料可以为聚酯和间苯二甲酸酯磺酸钠共聚物和/或氟树脂。

可选地,微纳颗粒为氮化硼(BN),聚合物基底材料可以为聚甲基丙烯酸甲酯(PMMA)、聚酯和间苯二甲酸酯磺酸钠共聚物、氟树脂、聚氨酯(PU)、聚丙烯(PP)、聚偏二氯乙烯树脂(PVDC)、聚乳酸(PLA)、聚偏氟乙烯(PVDF)、聚甲醛(POM)、聚酰亚胺(PI)、聚乙烯醇缩甲醛、聚苯醚(PPO)、聚乙烯醇缩乙醛、聚醋酸乙烯酯(PVAC)中的任意一种或两种以上。

可选地,微纳颗粒为硅酸铝(Al

在一个具体实施方式中,如图4所示,超材料纺粘布可以包括N个单层纤维纺粘层10,N个单层纤维纺粘层10垂直于纤维纺粘层延伸方向(PQ向)层叠设置,N≥2;优选N的取值为5-2500,例如可为2、3、5、6、7、8、9、10、20、100、500、1000、2500等。由于上层通过单层纤维纺粘层叠加的方式使微纳颗粒垂直于纤维纺粘层延伸方向随机多层分布,使得穿透上层超材料纤维的太阳光20可以被下层超材料纤维10中的微纳颗粒11或反射孔隙(图中未示出)反射,以增强红外辐射的发射率和阳光辐射的反射率,在中红外波段(8-13μm)的发射率≥90%,在太阳辐射波段(0.3-2.5μm)的反射率≥90%,实现良好的全光谱反射效果。

在一个具体实施方式中,超材料纺粘布厚度为0.1-1.5 mm,例如可为0.1mm、0.5mm、1.0mm、1.5mm,优选为0.5-1.5mm,进一步优选为0.6mm。

在一个具体实施方式中,所述超材料纤维可以为单一圆形结构,也可以为皮芯结构;所述皮芯结构超材料纤维,芯层为聚合物基底材料和微纳颗粒,皮层为聚合物基底材料;所述芯层与皮层的半径比为1:9-9:1,优选为5:5-9:1,进一步优选为8:2;所述皮层将芯层包裹形成同轴结构,降低单一结构超材料纤维表面颗粒脱落造成的吸入风险。

在一个具体实施方式中,所述超材料纺粘布包括两个或三个或四个以上的单层纤维纺粘层时,从内层至外层,各层的微纳颗粒在所述层中的聚合物基底材料中的质量分数(即各单层纤维纺粘层中颗粒掺杂浓度)可相同,也可不完全相同或完全不相同,进一步可呈梯度变化。

在一个具体实施方式中,当颗粒掺杂浓度从内层至外层呈梯度变化时,无机微纳颗粒掺杂浓度由内层至外层逐渐降低,外层可为无掺杂。

在一个具体实施方式中,当颗粒掺杂浓度从内层至外层呈梯度变化时,反射孔隙占其所在的纺粘层的体积分数从内层至外层也呈梯度变化,进一步地,单层纤维纺粘层的反射孔隙占所述单层纤维纺粘层的体积分数从内层至外层逐渐增大。

其中,所述超材料纺粘布外层无掺杂时,无掺杂单层纤维纺粘层包括超材料纤维和所述超材料纤维交织叠合形成的孔隙,直径为100-3000nm的孔隙为反射孔隙,所述反射孔隙的总体积占所述纺粘层体积的10%-90%。所述超材料纤维中完全由聚合物基底材料构成,不含微纳颗粒掺杂,且超材料纺粘布中外层无掺杂的纤维纺粘层的总厚度范围为30-100μm。

部分无机微纳颗粒在紫外波段的吸收会降低太阳辐射波段的反射率,而空气孔隙在对紫外不具有吸收作用,当外层为无掺杂纺粘层时,主要起到反射太阳辐射紫外波段(300-400nm)的作用,并可以增强超材料纺粘布整体的机械性能。在此作用基础上,无掺纤维杂纺粘层厚度需要进行限制,厚度过低时(<30μm)无法起到良好的紫外反射作用,厚度过高时(>100μm)会增强可见-近红外波段(400-2500nm)的吸收。因此无掺杂纺粘层厚度优选为30-100μm。相较于全掺杂的超材料纺粘无纺布,拉伸强力有所提高。

在一个具体实施方式中,所述超材料纺粘布由包括下述步骤的制备方法制得:

步骤一:将聚合物基底材料和微纳颗粒混合形成全光谱反射复合材料,所述微纳颗粒的平均粒径为100-3000nm;

步骤二:将所述全光谱反射复合材料通过熔喷模头喷出形成熔体细流;

步骤三:所述熔体细流在所述熔喷模头出口处与高速热气流相遇,所述熔体细流经所述高速热气流牵伸细化,纺丝得到超材料纤维,所述超材料纤维均匀落在接收装置的卷帘滚筒上形成超材料纺粘布。

在一个具体实施方式中,将全光谱反射复合材料混合好之后,可以冷却备用。在需要时,对全光谱反射复合材料进行加热,形成熔融体,再进行步骤二的操作。

在一个具体实施方式中,步骤一中,聚合物基底材料在大气窗口波段(8-13μm)具有高发射率。可选地,聚合物基底材料可以包括含有C-F、C=O、-CH

在一个具体实施方式中,步骤一中,微纳颗粒的平均粒径可以为100-3000nm。优选地,微纳颗粒的平均粒径为200-1000nm,进一步优选为400-700nm,示例性地,微纳颗粒的直径为200nm、210nm、230nm、250nm、300nm、400 nm、450nm、500 nm、550nm、600 nm、650nm、700nm、800nm、900nm、950nm、970nm、990nm、1000nm等,优选地,微纳颗粒的平均粒径为500nm。

在一个具体实施方式中,步骤二中,熔融体经熔体过滤器过滤,再经计量泵定量挤出,挤出的熔融通过熔喷模头喷出形成熔体细流。熔体细流的纺丝温度参考聚合物基底材料的熔点进行设定。

在一个具体实施方式中,步骤二中,熔体细流的纺丝温度为170-300℃。示例性地,纺丝温度可以为170℃、200℃、220℃、250℃、270℃、300℃等。

在一个具体实施方式中,步骤二中,计量泵流速为15-40r/min,示例性地,计量泵流速为可以为15 r/min、20r/min、25r/min、30r/min、35r/min、40r/min等,优选为20-30r/min。

在一个具体实施方式中,步骤三中,所述熔体细流在所述熔喷模头出口处与高速热气流相遇,所述熔体细流经所述高速热气流牵伸细化,纺丝得到超材料纤维,所述超材料纤维均匀落在接收装置的卷帘滚筒上,当在滚筒上快速滚动一周,则落在卷帘滚筒上的超材料纤维形成单层纤维纺粘层。

在一个具体实施方式中,步骤三中,所述熔体细流在所述熔喷模头出口处与高速热气流相遇,所述熔体细流经所述高速热气流牵伸细化,纺丝得到超材料纤维,所述超材料纤维均匀落在接收装置的卷帘滚筒上,控制卷帘滚筒的圈数N,通过反复熔喷,以获得包括N个单层纤维纺粘层的超材料纺粘布。

在一个具体实施方式中,热气流温度参考聚合物基底材料的熔点进行设定。具体地,高速热气流温度为160-485℃,示例性地,高速热气流温度可以为160℃、200℃、250℃、300℃、350℃、400℃、450℃、485℃等。

在一个具体实施方式中,接收距离为30-70cm,示例性地,接收距离,所述接收距离为熔喷摸头与卷帘滚筒纤维接收面的距离可以为30cm、40cm、50cm、60cm、70cm等,其中,优选为40-60cm;卷帘滚筒的卷绕速度为5-45m/min,例如,卷绕速度可以为5m/min、10m/min、15m/min、20m/min、25m/min、30m/min、35m/min、40m/min、45m/min等,其中,优选为15-35m/min。

在一个具体实施方式中,在步骤三之后,还可以对超材料纺粘布进行热轧粘合加固,热轧温度参考聚合物基底材料的玻璃化转变温度进行设定。具体地,热轧机的热轧温度为30-150℃,例如可为30℃、60℃、90℃、120℃、150℃等;热轧机的卷绕速度为4-60m/min,例如,4m/min、10m/min、15m/min、20m/min、25m/min、30m/min、35m/min、40m/min、45m/min、50m/min、55m/min、60m/min等,优选为10-40m/min;热轧粘合后的超材料纺粘布厚度为0.1-1.5mm,例如,0.1mm、0.5mm、1.0mm、1.5mm,优选为0.5-1.5mm,进一步优选为0.6mm。

通过热处理的方式,将各单层纤维纺粘层中的纤维聚合物软化,并通过物理方式进行粘结,待冷却固化后形成稳定的纤维网格结构以保持微纳颗粒高含量掺杂下超材料纺粘布的整体机械强度。

本申请的全光谱反射口罩,最外侧的全光谱反射层1由一种超材料纺粘布形成,超材料纺粘布包括至少一个单层纤维纺粘层,所述单层纤维纺粘层包括超材料纤维和所述超材料纤维交织叠合形成的孔隙,所述超材料纤维包括聚合物基底材料和微纳颗粒,分别通过控制反射孔隙的直径、反射孔隙的总体积占所述纺粘布体积的百分比、微纳颗粒的平均粒径、微纳颗粒的掺杂浓度、以及微纳颗粒和聚合物基底材料的种类,使得全光谱反射口罩的中红外(8-13μm)发射率达到90%以上,甚至可以达到95%,太阳辐射(0.3-2.5μm)反射率达到87%以上,甚至可以达到96%。

实施例

为了更好的说明本申请的技术方案和优点,下面将结合具体实施例对本申请作进一步说明。本申请未详细说明的工艺参数、原料等均按照本领域常规技术手段进行。

下述实施例中,利用傅里叶变换红外光谱仪结合积分球测试全光谱反射口罩在中红外(8-13μm)波段的发射率;利用UV-VIS-NIR分光光度计结合积分球测试纺粘布在太阳辐射(0.3-2.5μm)波段的反射率。

下述实施例中,各原料名称和来源如下:

二氧化钛(肖晁纳米,XH-TiO2-500)

氧化锌(宣城晶瑞新材料VK-J500)

聚对苯二甲酸乙二酯(嘉兴逸鹏化纤有限公司大有光切片)

聚丙烯(上海石化Y2600T)

聚偏氟乙烯(Solef 6008)

聚乳酸(道达尔LX175)

实施例1

本实施例的全光谱反射口罩的口罩本体包括:从外侧到内侧依次层叠设置的全光谱反射层1、过滤层2和皮肤接触层3;所述外侧为与空气接触的一侧,所述内侧为与使用者的脸部接触的一侧。

所述全光谱反射层1由超材料纺粘布形成,具体方法为:

将600g的PET颗粒与400g粒径为0.1μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为290℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以15r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.1-0.2μm、反射孔隙体积为50%的超材料纺粘布,即得到全光谱反射层1。

全光谱反射层1的克重为120g/m

所述过滤层2是由聚丙烯熔喷布形成的层。

所述过滤层2的克重为40g/m

所述皮肤接触层3为由聚丙烯纺粘无纺布形成的层。

所述皮肤接触层3克重为25g/m

实施例2

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.2μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以15r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.1-0.2μm、反射孔隙体积为50%的超材料纺粘布。

实施例3

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为1μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以40r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为1-3μm、反射孔隙体积为50%的超材料纺粘布。

实施例4

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为3μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以15r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为1-3μm、反射孔隙体积为50%的超材料纺粘布。

实施例5

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为50%的超材料纺粘布。

实施例6

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.35μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为45cm的网帘上成网,卷帘滚筒的卷绕速度为25m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.3-0.9μm、反射孔隙体积为50%的超材料纺粘布。

实施例7

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为15m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为85%的超材料纺粘布。

实施例8

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将950g的PLA颗粒与50g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为50%的超材料纺粘布。

实施例9

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为50%的超材料纺粘布。

实施例10

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PP颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为50%的超材料纺粘布。

实施例11

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到40%无机微纳颗粒掺杂的超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为40m/min;再将原料换为PLA颗粒,在同一网帘上进行纺丝成网,卷帘滚筒的卷绕速度为15m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、底层反射孔隙体积为15%、底层无机微纳颗粒掺杂量为40%、顶层反射孔隙体积为85%,顶层无机微纳颗粒掺杂量为0%的超材料纺粘布。

实施例12

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将950g的PVDF颗粒与50g粒径为0.5μm的TiO

将无机微纳颗粒掺杂量为40%的复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为220℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到40%无机微纳颗粒掺杂的超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为40m/min;再将原料换为无机微纳颗粒掺杂量为5%的全光谱反射复合材料,在同一网帘上进行纺丝成网,卷帘滚筒的卷绕速度为15m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、底层反射孔隙体积为15%、底层无机微纳颗粒掺杂量为40%、顶层反射孔隙体积为85%,顶层无机微纳颗粒掺杂量为5%的超材料纺粘布。

实施例13

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例2的全光谱反射复合材料以及实施例3的全光谱反射复合材料。

将实施例3的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以15r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例2的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以40r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为30cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为1-3μm,掺杂颗粒粒径为1μm,顶层反射孔径为0.1-0.2μm,掺杂颗粒粒径为0.2μm的超材料纺粘布。

实施例14

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例2的全光谱反射复合材料以及实施例5的全光谱反射复合材料。

将实施例5的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例2的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以40r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为30cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为0.4-0.7μm,掺杂颗粒粒径为0.5μm,顶层反射孔径为0.1-0.2μm,掺杂颗粒粒径为0.2μm的超材料纺粘布。

实施例15

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例2的全光谱反射复合材料以及实施例6的全光谱反射复合材料。

将实施例6的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为45cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例2的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以15r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为60cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为0.3-0.9μm,掺杂颗粒粒径为0.35μm,顶层反射孔径为0.1-0.2μm,掺杂颗粒粒径为0.2μm的超材料纺粘布。

实施例16

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例3的全光谱反射复合材料以及实施例5的全光谱反射复合材料。

将实施例5的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例3的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以40r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为30cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为0.4-0.7μm,掺杂颗粒粒径为0.5μm,顶层反射孔径为1-3μm,掺杂颗粒粒径为1μm的超材料纺粘布。

实施例17

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例3的全光谱反射复合材料以及实施例6的全光谱反射复合材料。

将实施例6的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为45cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例3的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以40r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为30cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为0.3-0.9μm,掺杂颗粒粒径为0.35μm,顶层反射孔径为1-3μm,掺杂颗粒粒径为1μm的超材料纺粘布。

实施例18

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

取实施例5的全光谱反射复合材料以及实施例6的全光谱反射复合材料。

将实施例6的全光谱反射复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为45cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;再将原料换为实施例5的全光谱反射复合材料,将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为30m/min;利用轧机进行热轧粘合加固,制得反射孔隙体积为50%、无机微纳颗粒掺杂量为40%、底层反射孔径为0.3-0.9μm,掺杂颗粒粒径为0.35μm,顶层反射孔径为0.4-0.7μm,掺杂颗粒粒径为0.5μm的超材料纺粘布。

实施例19

本实施例与实施例1的不同之处在于,超材料纺粘布的制备方法不同,具体为:

将600g的PLA颗粒与400g粒径为0.5μm的TiO

将复合材料干燥后投入大螺杆中熔融挤出,设置加热温度为210℃,挤出的熔融体经熔体过滤器过滤,并经计量泵以30r/min的转速定量输送纺丝、冷却后进行气流牵引,得到超材料纤维并在接收距离为40cm的网帘上成网,卷帘滚筒的卷绕速度为45m/min;利用轧机进行热轧粘合加固,制得反射孔隙孔径为0.4-0.7μm、反射孔隙体积为10%的超材料纺粘布。

表1 全光谱反射口罩的红外发射率和反射率测定结果

表1为各实施例和对比例的全光谱反射口罩的红外发射率和反射率测定结果。其中,对比例1为普通口罩样品(WELLDAY维德医疗医用外科口罩),其纺粘布的聚合物基体材料为聚丙烯,未掺杂微纳颗粒,直径为100nm-3000nm的反射孔隙占比<10%。

以上仅为本申请的可选实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。