一种横编织机针板及其编织方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及横编织机领域,尤其涉及了一种横编织机针板及其编织方法。

背景技术

横编织机中针板的稳定性会影响织针的编织效率,目前常用针板的沉降片主要通过旋转下压的形式抵接纱线,上述方式旋转下压形式单一,只用一个钢丝固定,沉降片定位不稳定,上述针板的安装方法主要通过副针板与主针板固定安装,沉降片贴合在齿口片侧面且沉降片与副针板接触面积小,沉降片易变形,上述沉降片在工作时,前后针板沉降片有交叉的概率,影响沉降片使用寿命,这种做法导致针板编织效率降低,无法制作复杂的编织花型。

发明内容

本发明针对现有技术中的缺点,提供了一种横编织机针板及其编织方法。

为了解决上述技术问题,本发明通过下述技术方案得以解决:

一种横编织机针板,包括主针床、插片、副针床、连接块、固定块、沉降片和齿口片,齿口片安装在主针床前端,插片安装在主针床的插片槽上,插片槽设有多个且平行设置,插片槽内设于插片定位槽,插片上设有与插片定位槽配合的插片凸起,相邻插片的间隙形成针槽并容纳织针,插片上设有燕尾槽,连接块为燕尾块并与燕尾槽配合,多个固定块通过螺钉与连接块固接,副针床与固定块固接并连接主针床与之形成一体,副针床上设有沉降片槽,沉降片安装在沉降片槽中并与齿口片配合编织。

作为优选,连接块上设有连接块螺孔,副针床上设有副针床螺孔,固定块包括互为钝角的第一固定板和第二固定板,第一固定板上设有第一孔,螺钉依次穿过第一孔和连接块螺孔,从而固接固定块和连接块,第二固定板上设有第二孔,螺钉依次穿过第二孔和副针床螺孔,从而固接固定块和副针床。

作为优选,沉降片包括一体成型的压纱部、主体部、片踵部和弹片部,压纱部和片踵部分别位于主体部前端和后端,弹片部与主体部的前端连接并位于主体部下方向后端延伸,压纱部的厚度小于主体部的厚度,压纱部上设有压纱槽和下限位槽。

作为优选,主体部厚度为0.4~0.5毫米,压纱部厚度为0.12~0.2毫米。

作为优选,副针床设有前钢丝槽和后钢丝槽,主体部上设有前限位孔和后限位孔,前限位孔和后限位孔为长圆孔孔径大小为1.5~2.0毫米,穿过前限位孔的钢丝嵌设在前钢丝槽内配合,穿过后限位孔的钢丝嵌设在后钢丝槽内配合;弹片部与沉降片槽的槽底接触配合,片踵部伸出沉降片槽外,压纱部向下插设在齿口片间隙中并间隙配合,压纱部位于垫片上方。

作为优选,还包括镶片和垫片,齿口片、垫片和镶片依次排列,齿口片和镶片位于垫片的左右两侧,镶片和垫片上均设有钢丝定位孔,沉降片上设有下限位孔,钢丝穿过钢丝定位孔和下限位孔固定在主针板的钢丝定位槽内,沉降片位于垫片的上方,垫片的厚度大于沉降片上压纱部的厚度。

作为优选,齿口片上设有齿口定位孔,多个齿口片通过穿过齿口定位孔的钢丝固定连接;齿口片的前端设有向后延伸的齿口支撑片,齿口支撑片的后部设有定位卡扣,主针板的前端设有与定位卡扣配合的定位凹槽。

作为优选,齿口片的前端设有限位凸起和限位凹槽,限位凹槽位于限位凸起的下方。

一种横编织机针板的编织方法,包括以下步骤:

1)拨动沉降片的片踵部向后移动,齿口钢丝处于下极限位置,沉降片嵌入齿口片的间隙中不与纱线接触;

2)齿口片的限位凹槽卡接旧线圈,多枚齿口片由齿口钢丝固定不会松动使旧线圈大小一致织物密度均匀;

3)织针垫纱并牵拉新线圈向后移动;

4)齿口片的限位凸起抵接纱线辅助完成弯纱成圈步骤。

一种横编织机针板的编织方法,包括以下步骤:

1)沉降片在弹片部弹力的作用下向前移动;

2)按压片踵部可调节沉降片前移的距离并控制沉降片下压的深度;

3)沉降片的压纱槽下压抵触旧线圈,沉降片由弹片部控制使旧线圈受到的张力恒定,且由于沉降片下压深度可控可调节旧线圈大小;

4)齿口片的限位凸起抵接旧线圈并控制旧线圈浮纱高度;

5)织针垫纱牵拉新线圈向后移动;

6)齿口片的限位凸起抵接纱线辅助完成弯纱成圈步骤。

本发明由于采用了以上技术方案,具有显著的技术效果:本申请有效控制织针在成圈时发生浮纱的概率,齿口片定位槽夹持齿口支撑片使齿口片定位准确,沉降片向前或向后移动时,沉降片的压纱部支撑端始终处于齿口片和镶片之间的间隙内,沉降片与垫片位置对应且垫片厚度略大于沉降片厚度,为沉降片移动预留间隙,齿口钢丝同时穿过沉降片下限位孔和齿口片定位孔,大大增加了沉降片位移的稳定性。

附图说明

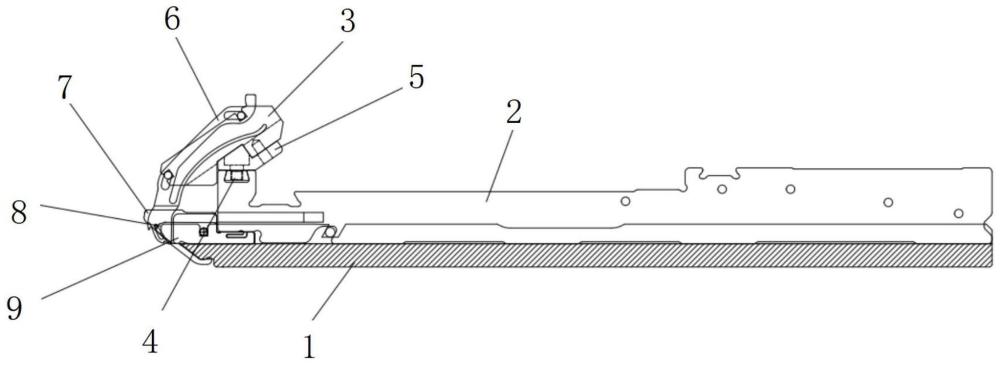

图1是本发明横编织机针板主视图。

图2是本发明横编织机针板爆炸图。

图3是是本发明固定块的结构示意图。

图4是本发明主针床侧视图。

图5是本发明副针床侧视图。

图6是本发沉降片主视图。

图7是本发齿口片主视图。

图8是实施例2的辅助成圈示意图。

图9是实施例3的辅助成圈示意图。

附图中各数字标号所指代的部位名称如下:1—主针床、2—插片、3—副针床、4—连接块、5—固定块、6—沉降片、7—齿口片、8—镶片、9—垫片、10—织针、11—插片槽、111—插片定位槽、12—钢丝定位槽、13—定位凹槽、21—燕尾槽、31—沉降片槽、32—副针床螺孔、33—前钢丝槽、34—后钢丝槽、41—连接块螺孔、51—第一固定板、511—第一孔、52—第二固定板、521—第二孔、61—压纱部、611—压纱槽、612—下限位槽、613—下限位孔、613’—上极限位置、613”—下极限位置、62—主体部、621—前限位孔、622—后限位孔、63—片踵部、64—弹片部、71—钢丝定位孔、72—齿口定位孔、73—齿口支撑片、74—定位卡扣、75—限位凸起、76—限位凹槽、K—纱线、K1—旧线圈、K2—新线圈、K3—抵接纱线。

具体实施方式

下面结合附图与实施例对本发明作进一步详细描述。

实施例1

一种横编织机针板,包括主针床1、插片2、副针床3、连接块4、固定块5、沉降片6和齿口片7,齿口片7安装在主针床1前端,插片2安装在主针床1的插片槽11上,插片槽11根据排列的间距不同可适用于多种不同的针型,插片槽11设有多个且平行设置,插片槽11内设于插片定位槽111,插片2上设有与插片定位槽111配合的插片凸起,相邻插片2的间隙形成针槽并容纳织针10,插片2上设有燕尾槽21,相邻插片2均匀排列形成燕尾槽21,连接块4为燕尾块并与燕尾槽21配合,多个固定块5通过螺钉与连接块4固接,副针床3与固定块4固接并连接主针床1与之形成一体,副针床3上设有沉降片槽31,沉降片6安装在沉降片槽31中并与齿口片7配合编织。

连接块4上设有连接块螺孔41,副针床3上设有副针床螺孔32,固定块5包括互为钝角的第一固定板51和第二固定板52,第一固定板51上设有第一孔511,螺钉依次穿过第一孔511和连接块螺孔41,从而固接固定块5和连接块4,第二固定板52上设有第二孔521,螺钉依次穿过第二孔521和副针床螺孔32,从而固接固定块5和副针床3。

沉降片6包括一体成型的压纱部61、主体部62、片踵部63和弹片部64,压纱部61和片踵部63分别位于主体部62前端和后端,弹片部64与主体部62的前端连接并位于主体部62下方向后端延伸,压纱部61的厚度小于主体部62的厚度,压纱部61上设有压纱槽611和下限位槽612。

主体部62厚度为0.4~0.5毫米,压纱部61厚度为0.12~0.2毫米。

副针床3设有前钢丝槽33和后钢丝槽34,主体部62上设有前限位孔621和后限位孔622,前限位孔621和后限位孔622为长圆孔孔径大小为1.5~2.0毫米,穿过前限位孔621的钢丝嵌设在前钢丝槽33内配合,穿过后限位孔622的钢丝嵌设在后钢丝槽34内配合;弹片部64与沉降片槽31的槽底接触配合,片踵部63伸出沉降片槽31外,弹片部64抵触沉降片槽31底部且预留一定弹力,片踵部63受到按压压力超过弹力时,弹片部64通过形变方式抵消压力,并通过弹片部64预留一定弹力沉降片6向后位移,外力撤销后在弹力的作用下弹片部64恢复原来的形状和曲率,使沉降片6向前位移处于下压状态,压纱部61向下插设在齿口片7间隙中并间隙配合,压纱部61位于垫片9上方。

还包括镶片8和垫片9,齿口片7、垫片9和镶片8依次排列,齿口片7、垫片9和镶片8采用Sk5材料,齿口片7、垫片9和镶片8位于主针板1头部的插片2下方,齿口片7和镶片8位于垫片9的左右两侧,镶片8和垫片9上均设有钢丝定位孔71,沉降片6上设有下限位孔613,钢丝穿过钢丝定位孔71和下限位孔613固定在主针板1的钢丝定位槽12内,沉降片6位于垫片9的上方,垫片9的厚度大于沉降片6上压纱部61的厚度,为沉降片6位移预留间隙。

沉降片6的压纱部61穿插在齿口片7和镶片8之间且齿口片钢丝同时穿过钢丝定位孔71和压纱部61上的下限位孔613,下限位孔613的上极限位置613’宽度小于下极限位置613”宽度,沉降片6位移发生偏位时更小的上极限位置613’可以矫正沉降片6位移角度。压纱槽611位于下限位槽612上方,下限位孔613位于压纱槽611和下限位槽612之间。

齿口片7上设有齿口定位孔72,多个齿口片7通过穿过齿口定位孔72的钢丝固定连接,齿口钢丝穿过齿口定位孔72使多枚齿口片7连成一体;齿口片7的前端设有向后延伸的齿口支撑片73,齿口支撑片73的后部设有定位卡扣74,主针板1的前端设有与定位卡扣74配合的定位凹槽13,主针板1的定位凹槽13夹持齿口支撑片73使齿口片7定位准确。

齿口片7的前端设有限位凸起75和限位凹槽76,限位凹槽76位于限位凸起75的下方。

实施例2

一种横编织机针板的编织方法,包括以下步骤:

1)拨动沉降片6的片踵部63向后移动,齿口片上连接的钢丝处于下极限位置613”,沉降片6嵌入齿口片7的间隙中不与纱线接触;

2)齿口片7的限位凹槽76卡接旧线圈K1,多枚齿口片7由齿口钢丝固定不会松动使旧线圈K1大小一致织物密度均匀;

3)织针10垫纱并牵拉新线圈K2向后移动;

4)齿口片7的限位凸起75抵接纱线K3辅助完成弯纱成圈步骤。

实施例3

一种横编织机针板的编织方法,包括以下步骤:

1)沉降片6在弹片部64弹力的作用下向前移动;

2)按压片踵部63可调节沉降片6前移的距离并控制沉降片6下压的深度;

3)沉降片6的压纱槽6下压抵触旧线圈K1,沉降片6由弹片部64控制使旧线圈K1受到的张力恒定,且由于沉降片6下压深度可控可调节旧线圈K1大小;

4)齿口片7的限位凸起75抵接旧线圈K2并控制旧线圈K2浮纱高度;

5)织针10垫纱牵拉新线圈K2向后移动;

6)齿口片7的限位凸起75抵接纱线K3辅助完成弯纱成圈步骤。

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。