一种新能源重卡换电站电池箱自动定位检测系统

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及自动化检测技术领域,尤其是涉及一种新能源重卡换电站电池箱自动定位检测系统。

背景技术

在国家碳中和的大背景下,越来越多的燃油重卡正在被新能源纯电重卡取代,为了更好的解决纯电重卡充电时间长的问题,重卡换电模式得到了越来越多的认可,故而对于重卡换电站的需求日益增加。

重卡进入换电站以后需要检测重卡上电池包的位置,以便换电机构快速有效的抓取电池包,因此,如何准确的检测电池包的位置,成为大家关注的焦点之一。

发明内容

针对上述问题,本发明提供了一种新能源重卡换电站电池箱自动定位检测系统,使换电站自动、准确识别电池箱的位置,为实现换电站自动化更换重卡的电池箱提供技术基础。

为实现上述目的,本发明提供了一种新能源重卡换电站电池箱自动定位检测系统,包括:换电站及所述换电站一侧的限位停车位,所述换电站与所述限位停车位相邻的一侧设有直线电机,所述直线电机与停车位上卡车的侧面平行且正对卡车上电池箱的位置;

所述直线电机连接PLC控制子系统,且所述直线电机上设有测距传感器,所述PLC控制子系统控制所述直线电机工作,使所述测距传感器沿所述直线电机移动,所述测距传感器在移动过程中实时测量与所述限位停车位上的卡车电池箱的距离,并发送所述PLC控制子系统;

所述PLC控制子系统根据距离值及距离变化值计算电池箱的位置。

作为本发明的进一步改进,还包括人机交互子系统,用于:

连接所述PLC控制子系统,向所述PLC控制子系统发送启动或停止命令;

实时获取所述PLC控制子系统及与其连接的所述直线电机、测距传感器的工作状态。

作为本发明的进一步改进,所述测距传感器安装在所述直线电机的滑块上,所述测距传感器随滑块移动实现所述测距沿传感器沿所述直线电机移动。

作为本发明的进一步改进,所述测距传感器由所述直线电机的一端向另一端移动,并对电池箱进行扫描,获取所述电池箱到所述测距传感器的距离。

作为本发明的进一步改进,对测量的所有距离值进行筛选,在所有距离值的两端存在距离突变的位置截断,获取中间部分的距离值,即为测距传感器测得的所有与电池箱的距离值。

作为本发明的进一步改进,所述PLC控制子系统根据距离值及距离变化值计算电池箱的位置;包括:

对测量的所有与电池箱的距离值,选取最大值lmax和最小值lmin取平均数,得到电池箱边缘中心距离所述测距传感器的距离;

获取测得最大值和最小值的过程所述测距传感器移动的距离a,最大值和最小值的差值b,根据三角函数tanθ=b/a得到电池箱的偏移角度θ;

设所述直线电机所在方向为y轴,距离传感器发出光线的方向为x轴,根据测得最大值和最小值时所述测距传感器的横纵坐标(x1,y1)、(x1,y2)计算得到电池包边缘两端的坐标分别为(x1+lmax,y1)、(x1+lmin,y2);

计算电池箱边缘中心的坐标为:((x1+lmax+x1+lmin)/2,(y1+y2)/2);

根据已知的电池箱的长l,计算电池箱中心的位置,坐标为:

((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2±lsinθ)。

作为本发明的进一步改进,

对所述限位停车位的两端设定为内存和外端;

当所述测距传感器测得的距离值中最大值lmax靠近所述限位停车位的内端,则电池箱中心的位置,坐标为((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2-lsinθ)。

当所述测距传感器测得的距离值中最大值lmax靠近所述限位停车位的外端,则电池箱中心的位置,坐标为((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2+lsinθ)。

作为本发明的进一步改进,所述限位停车位一端设有地面栏杆,使所述卡车从另一端进入所述限位停车位,且卡车的前轮抵在一端的所述地面栏杆上。

与现有技术相比,本发明的有益效果为:

本发明的通过直线电机配合测距传感器实现了对卡车侧面电池箱距离内的完全扫面,进而实现了测距传感器对卡车上电池箱边缘中心位置距离的测定、电池箱偏移角度的测定,最终实现了电池箱中心位置坐标的获取;即:实现了换电站对卡车位置的自动定位检测,为换电站的自动化换电提供了技术基础。

本发明通过设置限位停车位简化了卡车上电池箱中心位置的计算,使计算效率更高,计算结果更加准确。

本发明通过人机交互子系统实时监控换电站的工作状态,保证PLC控制系统控制直线电机及测距传感器正常工作。

附图说明

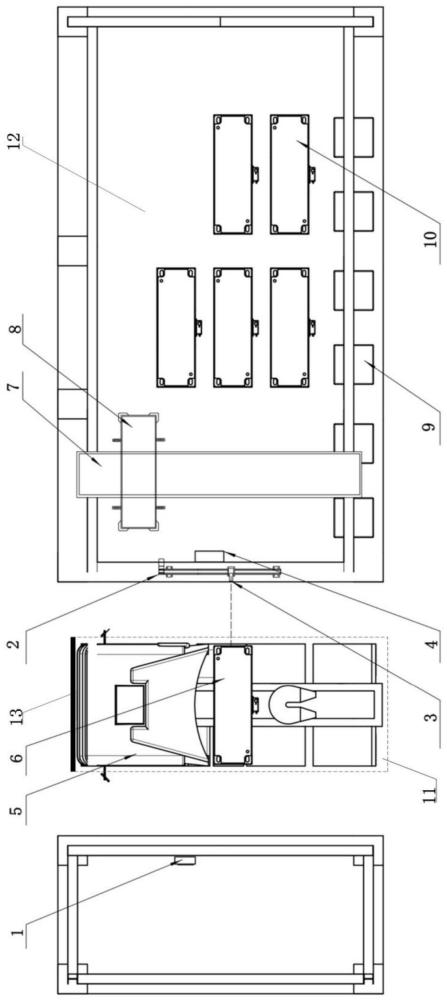

图1为本发明一种实施例公开的新能源重卡换电站电池箱自动定位检测系统示意图。

附图标记说明:

1、人机交互子系统;2、直线电机;3、测距传感器;4、PLC控制柜;5、卡车;6、电池箱;7、天车子系统;8、吊具;9、充电机;10、电池充电底托;11、限位停车位;12、换电站;13、地面栏杆。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明做进一步的详细描述:

如图1所示,本发明提供的一种新能源重卡换电站电池箱自动定位检测系统,包括:换电站12及换电站12一侧的限位停车位11,换电站12与限位停车位11相邻的一侧设有直线电机2,直线电机2与停车位上卡车5的侧面平行且正对卡车5上电池箱6的位置;

直线电机2连接PLC控制子系统,且直线电机2上设有测距传感器3,PLC控制子系统控制直线电机2工作,使测距传感器3沿直线电机2移动,测距传感器3在移动过程中实时测量与限位停车位11上的卡车5电池箱6的距离,并通过总线实时发送至PLC控制子系统,发送频率1000HZ;

PLC控制子系统根据距离值及距离变化值计算电池箱6的位置。

其中,

测距传感器3安装在直线电机2的滑块上,测距传感器3随滑块移动实现测距沿传感器沿直线电机2移动。

测距传感器3由直线电机2的一端向另一端移动,并对电池箱6进行扫描,获取电池箱6到测距传感器3的距离。

对测量的所有距离值进行筛选,在所有距离值的两端存在距离突变的位置截断,获取中间部分的距离值,即为测距传感器3测得的所有与电池箱6的距离值。

对测量的所有与电池箱6的距离值,选取最大值lmax和最小值lmin取平均数,得到电池箱6边缘中心距离测距传感器3的距离;

获取测得最大值和最小值的过程测距传感器3移动的距离a,最大值和最小值的差值b,根据三角函数tanθ=b/a得到电池箱6的偏移角度θ;

设直线电机2所在方向为y轴,距离传感器发出光线的方向为x轴,根据测得最大值和最小值时测距传感器3的横纵坐标(x1,y1)、(x1,y2)计算得到电池包边缘两端的坐标分别为(x1+lmax,y1)、(x1+lmin,y2);

计算电池箱6边缘中心的坐标为:((x1+lmax+x1+lmin)/2,(y1+y2)/2);

根据已知的电池箱6的长l,计算电池箱6中心的位置,坐标为:

((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2±lsinθ)。

对限位停车位11的两端设定为内端和外端;

当测距传感器3测得的距离值中最大值lmax靠近限位停车位11的内端,则电池箱6中心的位置,坐标为;((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2-lsinθ)。

当测距传感器3测得的距离值中最大值lmax靠近限位停车位11的外端,则电池箱6中心的位置,坐标为((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2+lsinθ)。

更进一步的,

限位停车位11一端及两侧均设有地面栏杆13,使卡车5从另一端进入限位停车位11,且卡车5的前轮抵在一端的地面栏杆13上。

具体的,

(1)本发明换电站12还包括:天车子系统7和吊具8;

天车子系统7与PLC控制子系统连接,并连接吊具8,天车子系统7控制吊具8移动,使吊具8的中心与卡车5上电池箱6的中心位置对齐,并按照电池箱6的偏移角度偏移,然后向下抓取卡车5上的电池箱6,抓取后天车子系统7控制吊具8将卡车5上的电池箱6放置到换电站12电池仓中某一个电池充电底托10上进行充电;

之后,天车子系统7控制吊具8抓取另一个电池充电底托10上已经充满点的电池箱6,根据卡车5上原电池箱6中心位置及偏移角度,将充满电的电池箱6移动至卡车5上原电池箱6的位置;

吊具8松开,天车系统带动吊具8回到初始位置,等待下一次工作。

(2)本发明换电站12还设有PLC控制柜4,将直线电机2的电机驱动器、PLC控制子系统、电源模块及开关模块均设置与PLC控制柜4中。

(3)本发明还包括人机交互子系统1,用于:

连接PLC控制子系统,向PLC控制子系统发送启动或停止命令,具体的,人机交互子系统1设有人机界面,可触摸人机界面的屏幕和按钮,发送启动、停止等命令,控制换电站12电池箱6的自动定位检测、电池箱6更换及充电站电池充电底托10对电池箱6的充电。

实时获取PLC控制子系统及与其连接的直线电机2、测距传感器3的工作状态。

(4)电池箱6安装在重卡驾驶室与车斗中间,底座有机械锁固定,由8个20-标准电池包组成,内置BMS主控单元;

(5)充电站设有多个充电机9,均通过高低压线束连接电池充电底托10和人机交互子系统1(也称:站控主机),为电池箱6补能,充电机9和站控主机通过以太网通讯,充电机9和电池充电底托10、动力电池系统通过CAN总线进行通讯。

实施例:

如图1所示,本发明新能源重卡换电站12电池箱6自动定位检测系统的工作过程如下:

步骤1:新能源重卡进入换电站12的限位停车位11,将前轮抵在地面栏杆13上,熄火;

步骤2:司机下车或通过车窗触摸换电站12设置的开始换电按钮;

步骤3:PLC控制子系统获取到开始换电信号,控制直线电机2和测距传感器3开始工作,初始时,直线电机2位于靠近重卡车5头的一端,测距传感器3随着直线电机2移动并实时测量其与重卡侧面的距离值,将测量值发送至PLC控制子系统;

步骤4:当测距传感器3从靠近重卡车5头的一端移动至另一端时,测距结束,直线电机2带动测距传感器3回到初始位置,等待下一次扫描测距;

步骤5:PLC控制子系统对测得的所有距离值进行筛选,在所有距离值的两端存在距离突变的位置截断,获取中间部分的距离值,即为测距传感器3测得的所有与电池箱6的距离值。

步骤6:对测量的所有与电池箱6的距离值,选取最大值lmax和最小值lmin取平均数,得到电池箱6边缘中心距离测距传感器3的距离;

获取测得最大值和最小值的过程测距传感器3移动的距离a=50cm,最大值和最小值的差值b=5cm,根据三角函数tanθ=b/a得到电池箱6的偏移角度θ;

步骤7:设直线电机2所在方向为y轴,距离传感器发出光线的方向为x轴,根据测得最大值和最小值时测距传感器3的横纵坐标(x1,y1)、(x1,y2)计算得到电池包边缘两端的坐标分别为(x1+lmax,y1)、(x1+lmin,y2);

计算电池箱6边缘中心的坐标为:((x1+lmax+x1+lmin)/2,(y1+y2)/2);

步骤8:根据已知的电池箱6的长l,计算电池箱6中心的位置,坐标为:

((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2±lsinθ)。

步骤9:测距传感器3测得的距离值中最大值lmax靠近限位停车位11的内端(图1中车头一端),则电池箱6中心的位置,坐标为((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2-lsinθ);

测距传感器3测得的距离值中最大值lmax靠近限位停车位11的外端(图1中车尾一端),则电池箱6中心的位置,坐标为:((x1+lmax+x1+lmin)/2+1/2lcosθ,(y1+y2)/2+lsinθ)。

本发明的优点:

本发明的通过直线电机配合测距传感器实现了对卡车侧面电池箱距离内的完全扫面,进而实现了测距传感器对卡车上电池箱边缘中心位置距离的测定、电池箱偏移角度的测定,最终实现了电池箱中心位置坐标的获取;即:实现了换电站对卡车位置的自动定位检测,为换电站的自动化换电提供了技术基础。

本发明通过设置限位停车位简化了卡车上电池箱中心位置的计算,使计算效率更高,计算结果更加准确。

本发明通过人机交互子系统实时监控换电站的工作状态,保证PLC控制系统控制直线电机及测距传感器正常工作。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。