益气护卫防哮颗粒及该颗粒的生产系统和生产工艺

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及中药颗粒剂生产技术领域,具体涉及一种益气护卫防哮颗粒,同时公开了该颗粒的生产系统和生产工艺。

背景技术

中医学认为,正气是人体的正常功能活动以及对外界环境的适应能力、抗病能力和康复能力,有维护自身生理平衡与稳定的功能,是具有防御作用的人身正气,包括了营、卫、气、血、精、神、津、液和腑脏经络等功能活动。正气虚时,六淫邪气入侵,机体易罹患疾病;正气旺盛,与致病邪气相抗拒,则不易得病。因此,正气虚损是发病的内在因素,外邪侵袭是发病的外在条件。人体的防御机能与气阳的强弱直接相关。卫气是机体抵御外邪的第一道防线。又“肺主气,司呼吸”“主皮毛”“开窍于鼻”“温邪上受,首先犯肺”,人体的整个呼吸系统通向外界,易受气候影响,易和环境中的吸人性过敏原接触。其中,发病的主要诱因为伤风感冒及气候变化。通过对 100 例哮喘患者急性发作诱因的调查,发现以外感风寒为诱因者占 74%[1]。气阳虚弱,卫气不足,呼吸道防御机能和免疫调节能力下降,则易受邪侵,致使肺气郁遏,宣降失常,导致气道炎症加重,气道反应性增高,引起哮喘发作。立足于哮喘反复发作的内因是“气阳虚弱,卫气不足”,又“卫气根源于下焦,滋养于中焦,开发于上焦”的理论,融补益肺、脾、肾于一体,优于传统哮喘缓解期治疗单存从补肺、健脾、益肾着手的思路。

因此,通过益气温阳护卫,增强呼吸道防御机能和免疫调节能力,减轻气道炎症,降低气道反应性,可减少或控制哮喘反复发作。本案根据“卫气根源于下焦,滋养于中焦,开发于上焦”及哮喘患者无论临床有无肾虚之证,皆存在隐藏性肾虚,公开一种益气护卫防哮颗粒。

同时,为了便于服用,将本方的剂型定为颗粒剂。中药颗粒是以传统中药饮片为原料,经过煎熬提取、去渣分离、浓缩、混合搅拌、制粒、包装等生产工艺,加工制成的一种统一规格、统一剂量、统一质量标准的新型配方用药,医药制粒方法可以分为三大类:湿法制粒、干法制粒、喷雾制粒,其中湿法制粒应用最为广泛,湿法制粒是在药物粉末中加入粘合剂,靠粘合剂的桥架或粘结作用使粉末聚结在一起而制备颗粒的方法,其优点在于,湿法制成的颗粒表面润湿,具有颗粒质量好,外形美观、耐磨性较强、压缩成型性好等优点,然而,现有设备采用湿法制粒时大都存在药物粉末搅拌不均匀,同时药物混料在输送过程中会出现堆积堵塞的情况,无法给足下料量进而无法保证颗粒剂质量的情况,并且在制粒时也存在制粒精度低,颗粒大小不均和颗粒成品不均匀的情况,存在一定的缺陷,因此本发明的第二个目的,是针对本有必要研制一种中药颗粒剂生产系统。

本发明的第三个目的是公开上述颗粒剂的生产工艺。

发明内容

针对上述存在的缺陷和问题,本发明提供一种益气护卫防哮颗粒,同时公开了该颗粒的生产系统和生产工艺。

结构独特,设计巧妙,其目的是通过双绞龙设置的混料通道能够使药物粉末与水和添加剂搅拌混料均匀,保证中药颗粒剂的质量,绞龙在进行输送过程中,被输送至冗余区内的药物混料能够下滑至制坯粒通道内,辅助保证制坯粒通道内的进料量均匀性,通过压饼组件能够将药物混料辊压呈饼状并输送至制坯粒组件上,利用主模具辊与辅辊的相互配合,药饼被辊压在模具套环内,切割成颗粒大小相同的中药颗粒剂,烘干件能够对模具套环内的中药颗粒剂进行半烘干,并由外顶辊实现对模具套环内中药颗粒剂的顶料排出,提高了制粒精度,保证颗粒成品质量。

一种益气护卫防哮颗粒,由包括以下重量份配比的原料制成:黄芪20-35份、白术6-15份、防风6-15份、桂枝6-15份、白芍6-15份、生姜6-15份、大枣6-15份、甘草7-12份、仙茅6-15份、仙灵脾6-15份。

所述药材中,白术、防风、桂枝的重量份配比为1:1:1。

一种益气护卫防哮颗粒的生产系统,包括混料通道,所述混料通道上开设有进料口,并设有输水喷头和添加剂喷头,且混料通道内至少设有一对绞龙,还包括压饼组件和制坯粒组件,混料通道的远端向上倾斜有冗余区,并在混料通道远端向下设有制坯粒通道,压饼组件包括左右对称套装在制坯粒通道内的压饼辊,所述制坯粒组件包括错位设在压饼辊下方的主模具辊,压饼辊与主模具辊之间设有上导流板,所述主模具辊主体包括支撑套筒,支撑套筒的外周侧包覆设有模具套环,且支撑套筒上设有缺口段,在支撑套筒内轴向设有内筒,内筒与支撑套筒之间轮毂连接,内筒内设有加热件,内筒的中心定轴固定在制坯粒通道内,模具套环为转动套装在支撑套筒上,且模具套环的两端延伸设有齿环,在支撑套筒的缺口段处设有外顶辊,外顶辊外周侧均布有多个钉齿,钉齿匹配啮合在模具套环内,外顶辊的内动轴转动套装在制坯粒通道内,且内动轴两端的主齿轮与所述齿环啮合,用以驱动模具套环在支撑套筒上转动。

所述主模具辊侧边设有用以辅助辊压模具套环的辅辊,制坯粒通道的输出端与外部筛分件对接;所述制坯粒通道上横向开设有与任意一个压饼辊辊轴相对应的扁孔,压饼辊的辊轴匹配套装在扁孔内,压饼辊通过辊轴能够在扁孔内滑动,调整压饼间隙,且扁孔上设有用以固定辊轴的锁紧块;所述模具套环由多个均布排列的内凹槽组成,模具套转整体转动套装在支撑套筒上。

所述加热件为加热丝,内筒上开设有多个加热孔,加热丝对应置放在加热孔内,通过轮毂导热给铜质的支撑套筒,进而对模具套环内的药物坯粒进行半烘干。

所述缺口段位于支撑套筒左下侧,并在支撑套筒缺口段的外侧设有下导流板,下导流板为弧形结构,且下导流板与支撑套筒的缺口段相对应。

在主齿轮与支撑套筒之间设有端板,端板固定在中心定轴上,且端板上开设有与齿环相对应的环孔,齿环穿过环孔与所述主齿轮啮合,端板整体大于主模具辊,主齿轮驱动齿环能使模具套环在圆形支撑板上转动。

一种益气护卫防哮颗粒的生产方法,包括以下步骤:

步骤S1.工作人员开启生产系统,并将浓缩提纯后的药材粉末投入到进料口中,药材粉末经由进料口进入到混料通道内,进料口侧边的输水喷头和添加剂喷头分别向混料通道内输出水和凝固剂,并在混料通道内与药材粉末混合后经混料通道内设置的双绞龙搅拌均匀后螺旋输送至制坯粒通道;

步骤S2.进入到制坯粒通道的药物混料在压饼组件和制坯粒组件的运作下,首先被辊压切割为均匀的药饼,然后进一步被切割为颗粒大小相同的药物坯粒,药物坯粒在经过加热烘干后脱模投出;

步骤S3.被投出的药物坯粒经筛分后,筛分合格的药物坯粒进入到制球粒盘内,此时控制器控制三个电机启动,不同转速和转向的电机驱使弧形固定臂带动铰接臂,在各个铰接臂之间的相互配合下,使制球粒盘能够持续绕轴座沿圆周晃动,进而使内部的药物坯粒被滚动成球粒,符合粒径大小的药物球粒通过制球粒盘内底部的筛孔筛出,重复步骤S1至步骤S3以持续生产得到颗粒剂。

一种中药颗粒剂生产系统生产方法,所述浓缩提纯后的药材粉末制作过程如下:按重量配比取药材原料140斤,加足量水煎煮2次,第一次煎煮110分钟,第二次80分钟,将前后两次煎煮得到的药液合并后,过滤并浓缩至药液的相对密度为1.1,然后加入乙醇使醇浓度至60%,静置6-8h后再次过滤并浓缩至药液的相对密度为1.14,最后对浓缩后的药液进行喷雾干燥,得到相应的药材粉末

本发明的有益效果:

1.与传统西医激素治疗长期应用不良反应多相比,中药制剂益气温阳护卫颗粒无明显不良反应,经多年的临实践证明,能增强呼吸道防御机能和免疫调节能力,减轻气道炎症,降低气道反应性,可减少或控制哮喘反复发作,具有疗效好,价格低廉的优势;

2.该颗粒剂的生产系统结构独特,设计巧妙,利用双绞龙设置的混料通道能够使药物粉末与水和添加剂搅拌混料均匀,保证中药颗粒剂的质量,绞龙在进行输送过程中,多余的药物混料能够被输送至冗余区内,防止制坯粒通道出现积压导致堵塞的情况,同时冗余区内的药物混料也能够持续的进入到制坯粒通道内,辅助保证制坯粒通道内药物混料进料量的均匀性,避免因进料量不足而对坯粒质量造成影响的情况,通过压饼组件能够将药物混料辊压呈饼状并输送至制坯粒组件上,利用主模具辊与辅辊的相互配合,药饼被辊压在模具套环内,切割成颗粒大小相同的中药颗粒剂,加热件能够对模具套环内的药物坯粒进行半烘干,并由外顶辊实现对模具套环内药物坯粒的顶料排出,提高了制粒精度,保证中药颗粒剂的成品质量。也可推广应用到其他类似颗粒剂的生产。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

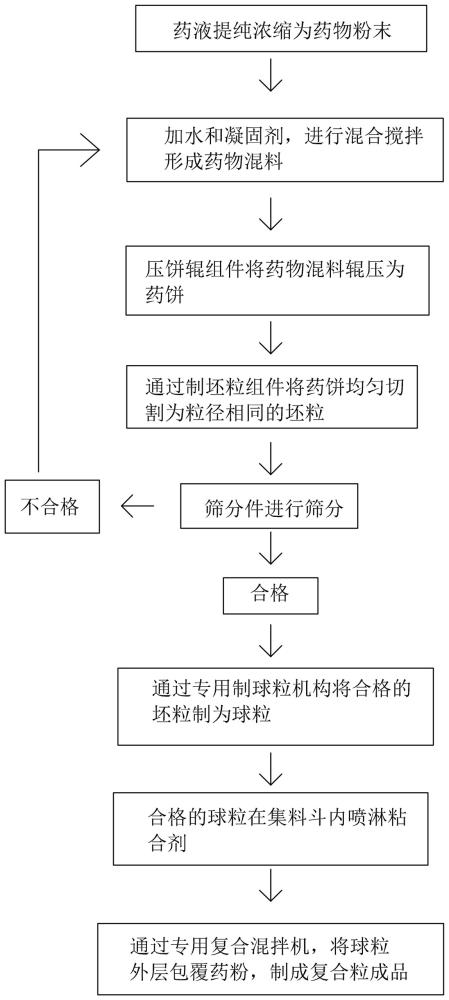

图1为本发明益气护卫防哮颗粒生产系统的制粒流程图。

图2为本发明益气护卫防哮颗粒生产系统的结构示意图之一。

图3为图2的爆炸视图。

图4为本发明益气护卫防哮颗粒生产系统内部剖视图之一。

图5为主模具辊结构示意图之一。

图6为主模具辊结构示意图之二。

图7为本发明益气护卫防哮颗粒生产系统内部剖视图之二。

图8为专用制球粒组件结构示意图。

图9为专用复合混拌机结构示意图。

图10为利用本发明益气护卫防哮颗粒生产系统进行颗粒剂生产的步骤示意图。

图中:1-混料通道,2-进料口,3-输水喷头,4-添加剂喷头,5-冗余区,6-制坯粒通道,7-绞龙,8-电机一,9-压饼辊,10-上导流板,11-下导流板,12-主模具辊,121-支撑套筒,122-缺口段,123-模具套环,124-内筒,125-轮毂,126-加热孔,13-外顶辊,14-辅辊,18-主齿轮,19-齿环,20-端板,21-钉齿,22-中心定轴,23-内动轴,24-轴架,25-制球粒组件,251-制球粒盘,252-固定底盘,253-电机,254-上齿轮,255-中齿轮,256-下齿轮,257-轴座,258-漏斗,259-出料管,2510-弧形固定臂,2511-铰接臂,2515-电机,2516-齿轮,26-定板,27-集料斗,28-混料斗,29-摆杆,30-辅齿轮,31-驱动齿轮,32-连杆。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

实施例1,本实施例公开了一种益气护卫防哮颗粒,由包括以下重量份配比的原料制成:黄芪20-35份、白术6-15份、防风6-15份、桂枝6-15份、白芍6-15份、生姜6-15份、大枣6-15份、甘草7-12份、仙茅6-15份、仙灵脾6-15份。具体的说,本实施例中南黄芪27份,其余的白术9份、防风9份、桂枝9份、白芍9份、生姜9份、大枣9份、甘草9份、仙茅9份、仙灵脾9份。

取药材原料140斤,加足量水煎煮2次,第一次煎煮110分钟,第二次80分钟,将前后两次煎煮得到的药液合并后,过滤并浓缩至药液的相对密度为1.1,然后加入乙醇使醇浓度至60%,静置6-8h后再次过滤并浓缩至药液的相对密度为1.14,最后对浓缩后的药液进行喷雾干燥,得到相应的药材粉末。

本方剂拟定为益气温阳护卫方,由古方玉屏风散、桂枝汤加二仙(仙茅,仙灵脾)组成。

该方通过补肺固卫提高呼吸道防御功能;调和营卫提高免疫调节能力,以增强呼吸道对环境中刺激因子适应性;通过振奋真元,使肾气旺而卫气充。全方通过益气温阳护卫,以期达到预防哮喘反复发作的目的。

方中君药:黄芪,甘微温,归肺脾二经,具有益气固表之功,内可大补脾肺之气,外可固表止汗,《珍珠囊》“黄芪甘温纯阳之品,其用有五:补诸虚不足,一也;益元气,二也;壮脾胃,三也;……”;

臣药:仙茅,辛热,仙灵脾辛甘温,均入肾经,补肾壮阳,助黄芪加强益气温阳;白术甘平,入肺脾胃经,健脾益气,助黄芪加强益气固表之功;桂枝,辛甘温,可入肺经,《本经疏证》“……其用之道有六:曰和营;曰通阳;曰利水;曰下气;曰行瘀;曰补中。”其“通阳”之功可助君药补而不滞;

佐药:防风,辛甘微温,具有祛风解表、解痉等功效,黄芪得防风,固表不留邪;白芍苦酸微寒,具有养血敛阴之功,一者可制约黄芪、仙茅、仙灵脾温燥之性;二者与桂枝相合,调和营卫。生姜辛温,大枣甘平,二者相合可以升腾脾胃生发之气而调和营。

使药:炙甘草,之用有二:一为佐药,补脾益气;一为,调和诸药。所以本方配伍严谨,共凑益气温阳护卫之功。

纵观全方,玉屏风散出自元代朱丹溪的《丹溪心法》,由黄芪、白术、防风组成,具有益气固表,扶正止汗、祛风御风之效。由于该方之功效有如人体防风之屏障,珍贵如玉,故名“玉屏风”,为中医扶正固表的经典方剂。临床实验表明加味玉屏风散治疗儿童哮喘缓解期,可显著改善哮喘症状,明显减少哮喘反复发作的次数,提高哮喘患儿生活质量[4],且对肺功能 FEV1%和 PEFR 的改善优于对照组,提示加味玉屏风散在改善哮喘发作时肺功能有一定的效果[5]。由此,全方通过益气温阳护卫,以期达到预防支气管哮喘发作的目的。

为了便于服用,将被方剂的剂型定位为颗粒剂。现有设备在采用湿法制粒进行中药颗粒剂生产时,大都存在药物粉末搅拌不均匀,无法保证颗粒剂质量的情况,并且在制粒时也存在制粒精度低,颗粒大小不均和颗粒成品不均匀的情况,存在一定的缺陷。

在对上述方剂采用湿法制粒工艺进行生产时,同样存在上述问题,因此,本实施例提供上述益气护卫防哮颗粒的生产系统,如图1-4所示,包括矩形结构的混料通道1,混料通道1的前端上方开设有进料口2,经过浓缩提纯后的各种药材粉末能够通过进料口2进入到混料通道1内,进料口2的侧边分别设有输水喷头3和添加剂喷头4,输水喷头3通过管路与外部水源连接,添加剂喷头4通过管路与外部添加剂桶连接,输水喷头3和添加剂喷头4的输出端均通过管路与混料通道1连通,在混料通道1内至少设有两对以上的绞龙7,绞龙7交错且平行的套装在混料通道1内,即各绞龙的轴线互相平行,每个绞龙外部的螺纹相应的有一定的错位,绞龙7的末端延伸出混料通道1套装在轴架24内,绞龙7的首端设有齿轮箱,且绞龙的轴端套装在齿轮箱内,电机一8的输出端与齿轮箱的输入端连接,用以驱动绞龙7转动,药材粉末进入到混料通道1后,输水喷头3和添加剂喷头4分别输出水和凝固剂,对药材粉末进行混合形成药物混料,通过双绞龙7对药材混物进行均匀搅拌混合,并将其螺旋输送,使药物粉末搅拌均匀,保证中药颗粒剂的质量;

混料通道1的远端向上倾斜有冗余区5,并在混料通道1远端向下设有制坯粒通道6,绞龙在进行输送过程中,部分药物混料能够被输送至冗余区内,防止制坯粒通道6出现积压导致堵塞的情况,同时冗余区5内的药物混料也能够持续的进入到制坯粒通道6内,辅助保证制坯粒通道6内药物混料进料量的均匀性,使药物混料均匀性的被辊压为药饼,避免因进料量不足或过多而对坯粒质量造成影响的情况,压饼组件包括左右对称设在制坯粒通道6内的压饼辊9,压饼辊9通过辊轴转动套装在制坯粒通道6内,通过安装在制坯粒通道外侧的电机二可驱动压饼辊9转动,将药物混料辊压呈饼状;

主模具辊12错位设在压饼辊9下方,在压饼辊9与主模具辊12之间设有上导流板10,上导流板10为弧形结构,且上导流板10的远端位于主模具辊12上方,药饼会被上导流板10导流至主模具辊12上。

如图5-6所示,给出了主模具辊12的两种结构形式。主模具辊12的主体包括圆柱形的支撑套筒121,支撑套筒121采用铜质材质,便于导热,支撑套筒121的外周侧包覆设有模具套环123,模具套环123由多个均布排列的内凹槽组成,用以均匀切割药饼,将药饼切割为颗粒相同的坯粒,在支撑套筒121的左下侧设有缺口段122,并在支撑套筒121中心同轴设有内筒124,内筒124与支撑套筒121之间通过多根轮毂125固定连接,轮毂125可采用平板状。在内筒124内开设有加热孔126,加热孔126内安装有加热件,加热件可采用加热丝或者加热棒,通过轮毂125将热量传递给支撑套筒121,对支撑套筒121进行导热,进而能够在模具套环转动过程中对其内部的坯粒进行一定程度的半烘干,烘干坯粒中的水分,内筒124通过中心定轴固定在制坯粒通道6内,模具套环123为转动套装在支撑套筒121上,且模具套环123的两端延伸固定有齿环19,在支撑套筒121的缺口段122处设有外顶辊13,外顶辊13外周侧均布有多个钉齿21,钉齿21匹配啮合在模具套环123内,外顶辊13通过钉齿21能够将模具套环内的坯粒顶出,外顶辊13的内动轴23转动套装在制坯粒通道6内,且内动轴23两端的主齿轮18与齿环19啮合,电机二的输出端与内动轴23连接,当外顶辊转动时,能够驱动模具套环与支撑套筒121之间呈相对转动,模具套环内的药物坯粒被转动输送至外顶辊13处时,其内部被切割好的药物坯粒便会被顶投出来,实现药物坯粒的脱料;

主齿轮与支撑套筒121之间设有端板20,端板20固定在中心定轴上,且端板20上开设有与齿环19相对应的环孔,齿环19穿过环孔与主齿轮18啮合,端板20整体大于主模具辊12,设置端板目的在于挡料,防止药饼落入在主齿轮18或齿环19内造成影响;在主模具辊12的右侧上方设有用以辅助辊压模具套环123的辅辊14,辅辊14的两端转动套装在制坯粒通道6内,辅辊14的外周侧与模具套环123相贴合,被辊压好的药饼输送至主模具辊123上时,药饼会被辅辊14辊压至模具套环123内,切割成颗粒大小相同的药物坯粒,在支撑套筒121缺口段122的外侧设有下导流板11,下导流板11为弧形结构,且下导流板11与支撑套筒121的缺口段相对应,下导流板11能对脱料出的药物坯粒进行导流排出,且制坯粒通道6的输出端连接有密封通道,密封通道的输出端与筛分件对接,筛分件采用现有的筛分设备,此处不再详述,对药物坯粒的粒径进行筛分,合格的药物坯粒被排出至下道工序,而不合格的药物坯粒被输送至混料通道1内,进行回收,保证药物坯粒的定量,不合格的药物坯粒输送可采用负压输送或螺旋输送;

药材粉末进入到混料通道1后,输水喷头3和添加剂喷头4分别输出水和凝固剂,对药材粉末进行混合形成药物混料,通过双绞龙7对药材混物进行均匀搅拌混合,并将其螺旋输送,使药物粉末搅拌均匀,绞龙在进行输送过程中,部分药物混料能够被输送至冗余区5内,防止制坯粒通道1出现积压导致堵塞的情况,同时冗余区5内的药物混料也能够持续的进入到制坯粒通道1内,辅助保证制坯粒通道1内药物混料进料量的均匀性,电机二驱动压饼辊9转动,将药物混料均匀性的辊压为药饼,被辊压好的药饼被上导流板10导流至主模具辊12上时,药饼被辅辊14辊压在模具套环123内,将其切割成颗粒大小相同的药物坯粒,同时加热丝通过轮毂125将热量传递给支撑套筒121,进而能够在模具套环转动过程中对其内部的坯粒进行半烘干,烘干坯粒中的水分,外顶辊13转动驱动模具套环123在圆形支撑板121上转动,模具套环123内的药物坯粒被转动输送至外顶辊13处时,其内部被切割好的药物坯粒便会被顶投出来,实现药物坯粒的脱料,并被下导流板11导流至筛分件内,对药物坯粒的粒径进行筛分,合格的药物坯粒被排出至下道工序,而不合格的药物坯粒被输送至混料通道1内,进行回收。

本实施例的生产系统,利用双绞龙设置的混料通道1能够使药物粉末与水和添加剂搅拌混料均匀,保证中药颗粒剂的质量,绞龙7在进行输送过程中,多余的药物混料能够被输送至冗余区5内,防止制坯粒通道6出现积压导致堵塞的情况,同时冗余区5内的药物混料也能够持续的进入到制坯粒通道6内,辅助保证制坯粒通道6内药物混料进料量的均匀性,避免因进料量不足而对坯粒质量造成影响的情况,通过压饼组件能够将药物混料辊压呈饼状并输送至制坯粒组件上,利用主模具辊12与辅辊的相互配合,药饼被辊压在模具套环123内,切割成颗粒大小相同的中药颗粒剂,加热件能够对模具套环123内的药物坯粒进行半烘干,并由外顶辊13实现对模具套环123内药物坯粒的顶料排出,提高了制粒精度,保证中药颗粒剂的成品质量。

实施例2,本实施中的一种中药颗粒剂生产系统以与实施例1中的不同点为中心进行说明。

本实施例中,制坯粒通道6上横向开设有与任意一个压饼辊9辊轴相对应的扁孔,压饼辊9的辊轴匹配套装在扁孔内,压饼辊9通过辊轴能够在扁孔内滑动,调整压饼间隙,且扁孔上设有用以固定辊轴的锁紧块,通过对压饼辊9的调节,实现辊压药饼厚度的控制。

实施例3,本实施中的一种中药颗粒剂生产系统以与实施例1中的不同点为中心进行说明。

在实施例1实施的过程中,药物混料是被制为药物坯粒,可能无法实现对药物坯粒的二次加工,将药物坯粒加工为药物球粒,而满足不了下一道生产工序,针对上述问题,本实施例提供一种用于配合实施例1实施的专用制球粒组件,如图8所示,固定底盘中心部固定有轴座257,下齿轮256的下轴转动套装在轴座257内,中齿轮255的中轴为中空结构,中齿轮255通过中轴转动套装在下齿轮256的下轴上,上齿轮254的上轴为中空结构,上齿轮254通过上轴转动套装在中齿轮255的中轴上,当上齿轮254、中齿轮255和下齿轮256套装完成后,中齿轮255的中轴高于上轴,下齿轮256的下轴高于中轴,上轴、中轴和下轴分别向外固定有弧形固定臂2510,并在各个弧形固定臂2510的自由端铰接有铰接臂2511,铰接臂2511的自由端与上方的制球粒盘251铰接,在制球粒盘251内底部均布开设有多个筛孔,且制球粒盘251的底部固定有漏斗258,漏斗258上开设有出料管259,在固定底盘252上安装有与上齿轮254、中齿轮255和下齿轮256相对应的电机253,各个电机输出端的齿轮与各齿轮对应啮合;

药物坯粒进入到制球粒盘251内,控制器控制三个电机启动,当各个电机的转速不同和转向不同的情况下,上齿轮254、中齿轮255和下齿轮256均为不同转速和不同转向,进而能够分别驱使弧形固定臂2510带动铰接臂2511,通过各个铰接臂2511之间的相互配合,使制球粒盘251能够持续绕轴座257沿圆周晃动,进而使内部的药物坯粒被滚动成粒,符合粒径大小的药物球粒通过制球粒盘251内底部的筛孔筛出,制成药物球粒。

实施例4,本实施中的一种中药颗粒剂生产系统以与实施例2中的不同点为中心进行说明。

在实施例2实施的过程中,药物坯粒被制成药物球粒后,可能无法实现对药物球粒的药粉包覆,将药物坯粒加工为复合粒成品,需要手动进行药粉包覆,针对上述问题,本实施例提供一种用于配合实施例2实施的复合混拌机,如图9所示,混料斗28内匹配套装有集料斗27,集料斗27为网筛结构,摆杆29的一端固定在辅齿轮30的齿轮轴上,辅齿轮转动套装在定板26上,摆杆的自由端与混料斗28的底部转轴套装,电机输出端的驱动齿轮31与辅齿轮啮合,且相邻的混料斗之间通过连杆32固定连接,集料斗27为可拆卸式,药物球粒先输送到集料斗27内,进行粘合剂的喷淋,且混料斗28内放置药粉,集料斗27放入到混料斗28内后,驱动齿轮31转动啮合传动辅齿轮,辅齿轮转动带动摆杆29,使连接在一起的混料斗绕辅齿轮的齿轴进行摆动,使其内部的药物球粒和药粉进行均匀混拌,直至将药物坯粒加工为复合粒成品。

在上述实施例的基础上,图10为本发明利用中药颗粒剂生产系统进行颗粒剂生产的步骤示意图,一种利用所述中药颗粒剂生产系统的生产方法包括以下步骤:

步骤S1.工作人员开启生产系统,并将浓缩提纯后的药材粉末投入到进料口2中,药材粉末经由进料口2进入到混料通道1内,进料口2侧边的输水喷头3和添加剂喷头4分别向混料通道1内输出水和凝固剂,并在混料通道1内与药材粉末混合后经混料通道1内设置的双绞龙搅拌均匀后螺旋输送至制坯粒通道;

步骤S2.进入到制坯粒通道的药物混料在压饼组件和制坯粒组件的运作下,首先被辊压切割为均匀的药饼,然后进一步被切割为颗粒大小相同的药物坯粒,药物坯粒在经过加热烘干后脱模投出;

步骤S3.被投出的药物坯粒经筛分后,筛分合格的药物坯粒进入到制球粒盘251内,此时控制器控制三个电机启动,不同转速和转向的电机驱使弧形固定臂带动铰接臂,在各个铰接臂2511之间的相互配合下,使制球粒盘251能够持续绕轴座257沿圆周晃动,进而使内部的药物坯粒被滚动成球粒,符合粒径大小的药物球粒通过制球粒盘251内底部的筛孔筛出,重复步骤S1至步骤S3以持续生产得到颗粒剂。

在本实施例中,所述浓缩提纯后的药材粉末制作过程为:取药材原料140斤,加足量水煎煮2次,第一次煎煮110分钟,第二次80分钟,将前后两次煎煮得到的药液合并后,过滤并浓缩至药液的相对密度为1.1,然后加入乙醇使醇浓度至60%,静置6-8h后再次过滤并浓缩至药液的相对密度为1.14,最后对浓缩后的药液进行喷雾干燥,得到相应的药材粉末。

经由上述实施例所述中药颗粒剂生产系统及相应生产方法生产的中药颗粒剂,颗粒内药物含量均匀、粒径一致性好、成品质量高。

以上所述仅为本发明的较佳实施例,并不限制本发明,凡在本发明的精神和原则范围内所做的任何修改、等同替换和改进,均应包含在本发明的保护范围之内。