暗挖下穿通道的施工方法

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及用于杂填土的暗挖下穿通道施工技术领域,尤其涉及一种暗挖下穿通道的施工方法。

背景技术

杂填土是由于人类长期的生活和生产活动而形成的地面填土层,其填筑物随着地区的生产和生活水平的不同而异。杂填土的厚度一般变化较大,在大多数情况下,这类土由于填料物质不一,其颗粒尺寸相差较为悬殊,颗粒之间的孔隙大小不一,因此往往都比较疏松,抗剪强度低,压缩性较高,一般还具有浸水湿陷性。

相关技术中,暗挖法广泛用于地铁施工不具备明挖法施工的场地,由于断面尺寸大、地层复杂,CD法即中隔壁法不能满足要求,采取CRD法即交叉中隔壁法进行暗挖通道开挖。

但是,采取CRD法即交叉中隔壁法进行暗挖通道开挖,当暗挖穿越地层全部为杂填土时,容易产生塌方及渗漏水,严重影响施工安全,容易产生安全隐患。

发明内容

本发明的主要目的在于:提供一种暗挖下穿通道的施工方法,旨在解决现有技术中采取CRD法即交叉中隔壁法进行暗挖通道开挖,当暗挖穿越地层全部为杂填土时,容易产生塌方及渗漏水,严重影响施工安全,容易产生安全隐患的技术问题。

为实现上述目的,本发明采用如下技术方案:

本发明提供了一种暗挖下穿通道的施工方法,所述暗挖下穿通道包括待开挖段,所述待开挖段的始端为待开挖面,所述待开挖段由杂填土层组成,所述待开挖面被分隔为第一导面、第二导面、第三导面和第四导面,所述第一导面和所述第二导面上下相邻,所述第三导面和所述第四导面上下相邻,所述第一导面和所述第三导面左右相邻,所述第二导面和所述第四导面左右相邻;

所述方法包括:

采用台阶法以第一预设深度开挖所述第一导面所对应的所述待开挖段,施作形成第一导洞;

以预设坡度和第二预设深度开挖所述第二导面所对应的所述待开挖段,施作形成第二导洞;

采用台阶法以第三预设深度开挖所述第三导面所对应的所述待开挖段,施作形成第三导洞;

以所述预设坡度和第四预设深度开挖所述第四导面所对应的所述待开挖段,施作形成第四导洞;

上述步骤循环进行,直至所述待开挖段被完全移除;

连通所述第一导洞、所述第二导洞、所述第三导洞和所述第四导洞,形成所述暗挖下穿通道;

其中,所述第一预设深度为A,所述第二预设深度为B,所述第三预设深度为C,所述第四预设深度为D,B+P≤A,C+P≤B,D+P≤C,P≥10m。

可选地,上述暗挖下穿通道的施工方法中,所述采用台阶法以第一预设深度开挖所述第一导面所对应的所述待开挖段,施作形成第一导洞的步骤包括:

沿所述待开挖段的拱面,以第一预设深度环向开挖所述第一导面所对应的所述待开挖段,形成第一预留核心土;其中,所述第一预留核心土的顶面与所述待开挖段的内壁之间形成第一待支护空间;

在所述第一待支护空间对所述待开挖段的拱部进行支护,形成第一初期支护结构;

挖除所述第一预留核心土,施作形成所述第一导洞。

可选地,上述暗挖下穿通道的施工方法中,所述挖除所述第一预留核心土,施作形成所述第一导洞的步骤包括:

挖除所述第一预留核心土,形成第一待临时支护区;其中,所述第一待临时支护区的横截面呈L型;

对所述第一待临时支护区进行临时支护,形成第一临时支护结构;

将所述第一临时支护结构与所述第一初期支护结构连接为第一闭环结构,形成所述第一导洞;其中,所述第一闭环结构的横截面与所述第一导面的外轮廓重合。

可选地,上述暗挖下穿通道的施工方法中,所述对所述第一待临时支护区进行临时支护,形成第一临时支护结构的步骤包括:

在所述第一待临时支护区的底面施作,形成第一临时仰拱;

在所述第一待临时支护区的侧壁施作,形成第一中隔壁;其中,所述第一中隔壁位于所述第一导面与所述第三导面之间;

连接所述第一临时仰拱和所述第一中隔壁,形成所述第一临时支护结构。

可选地,上述暗挖下穿通道的施工方法中,所述第二导面所对应的所述待开挖段包括第二预留核心土;

所述以预设坡度和第二预设深度开挖所述第二导面所对应的所述待开挖段,施作形成第二导洞的步骤包括:

在所述第一临时仰拱的下方,以所述预设坡度和所述第二预设深度开挖所述第二预留核心土;

以所述预设坡度和第二预设深度挖除所述第二预留核心土下方的杂填土层,形成第二待支护空间;

在所述第二待支护空间,施作形成第二初期支护结构;其中,所述第二初期支护结构的顶面为所述第一临时仰拱;

在所述第二待支护空间,施作第二临时支护结构;

将所述第二临时支护结构与所述第二初期支护结构连接为第二闭环结构,形成所述第二导洞;其中,所述第二闭环结构的横截面与所述第二导面的外轮廓重合。

可选地,上述暗挖下穿通道的施工方法中,所述在所述第二待支护空间,施作第二临时支护结构的步骤包括:

在所述第二待支护空间的侧壁施作第二中隔壁,形成所述第二临时支护结构;其中,所述第二中隔壁位于所述第二导面与所述第四导面之间;

所述将所述第二临时支护结构与所述第二初期支护结构连接为第二闭环结构,形成所述第二导洞的步骤包括:

将所述第二中隔壁与所述第二初期支护结构连接为第二闭环结构,形成所述第二导洞。

可选地,上述暗挖下穿通道的施工方法中,所述采用台阶法以第三预设深度开挖所述第三导面所对应的所述待开挖段,施作形成第三导洞的步骤包括:

沿所述待开挖段的拱面,以第三预设深度环向开挖所述第三导面所对应的所述待开挖段,形成第三预留核心土;其中,所述第三预留核心土的顶面与所述待开挖段的内壁之间形成第三待支护空间;

在所述第三待支护空间对所述待开挖段的拱部进行支护,形成第三初期支护结构;

挖除所述第三预留核心土,施作形成所述第三导洞。

可选地,上述暗挖下穿通道的施工方法中,所述挖除所述第三预留核心土,施作形成所述第三导洞的步骤包括:

挖除所述第三预留核心土,形成第三待临时支护区;其中,所述第三待临时支护区的横截面呈L型;

在所述第三待临时支护区的底面施作,形成第二临时仰拱;

连接所述第二临时仰拱和所述第一中隔壁,形成所述第三临时支护结构;

将所述第三临时支护结构与所述第三初期支护结构连接为第三闭环结构,形成所述第三导洞;其中,所述第三闭环结构的横截面与所述第一导面的外轮廓重合。

可选地,上述暗挖下穿通道的施工方法中,所述第四导面所对应的所述待开挖段包括第四预留核心土;

所述以所述预设坡度和第四预设深度开挖所述第四导面所对应的所述待开挖段,施作形成第四导洞的步骤包括:

在所述第二临时仰拱的下方,以所述预设坡度和所述第四预设深度开挖所述第四预留核心土;

以所述预设坡度和第四预设深度挖除所述第四预留核心土下方的杂填土层,形成第四待支护空间;

在所述第四待支护空间,施作形成第四初期支护结构;其中,所述第四初期支护结构的顶面为所述第二临时仰拱;

将所述第四初期支护结构与所述第二中隔壁连接为第四闭环结构,形成所述第四导洞;其中,所述第四闭环结构的横截面与所述第四导面的外轮廓重合。

可选地,上述暗挖下穿通道的施工方法中,所述连通所述第一导洞、所述第二导洞、所述第三导洞和所述第四导洞,形成所述暗挖下穿通道的步骤包括:

拆除所述第一临时仰拱、所述第二临时仰拱、所述第一中隔壁和所述第二中隔壁,以连通所述第一导洞、所述第二导洞、所述第三导洞和所述第四导洞,形成所述暗挖下穿通道。

本发明提供的上述一个或多个技术方案,可以具有如下优点或至少实现了如下技术效果:

本发明提出的一种暗挖下穿通道的施工方法,通过利用台阶法和放坡开挖分别且依次在待开挖面的第一导面、第二导面、第三导面和第四导面,以相差至少10m的开挖进度,施作形成第一导洞、第二导洞、第三导洞和第四导洞,在第一导洞、第二导洞、第三导洞和第四导洞施作完成后,拆除第一导洞、第二导洞、第三导洞和第四导洞之间的第一临时仰拱、所述第二临时仰拱、所述第一中隔壁和所述第二中隔壁,以连通第一导洞、第二导洞、第三导洞和第四导洞形成暗挖下穿通道,为处于杂填土层的暗挖下穿通道提供了一种安全且高效的施工方法,在开挖工程中,以相差至少10m的开挖进度从上至下、从左至右的对待开挖面进行开挖,保证了杂填土层中待开挖段各处的土方稳定性,且在开挖过程中,由于各导洞中均设置有临时支护结构,将暗挖下穿通道分隔为了多个独立的施工作业面,即使某个导洞内发生了塌方等事故,也便于及时的对塌方处进行补救处理,防止暗挖下穿通道因某处导洞发生垮塌而整体垮塌,保证了杂填土层中暗挖下穿通道的施工安全性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的这些附图获得其他的附图。

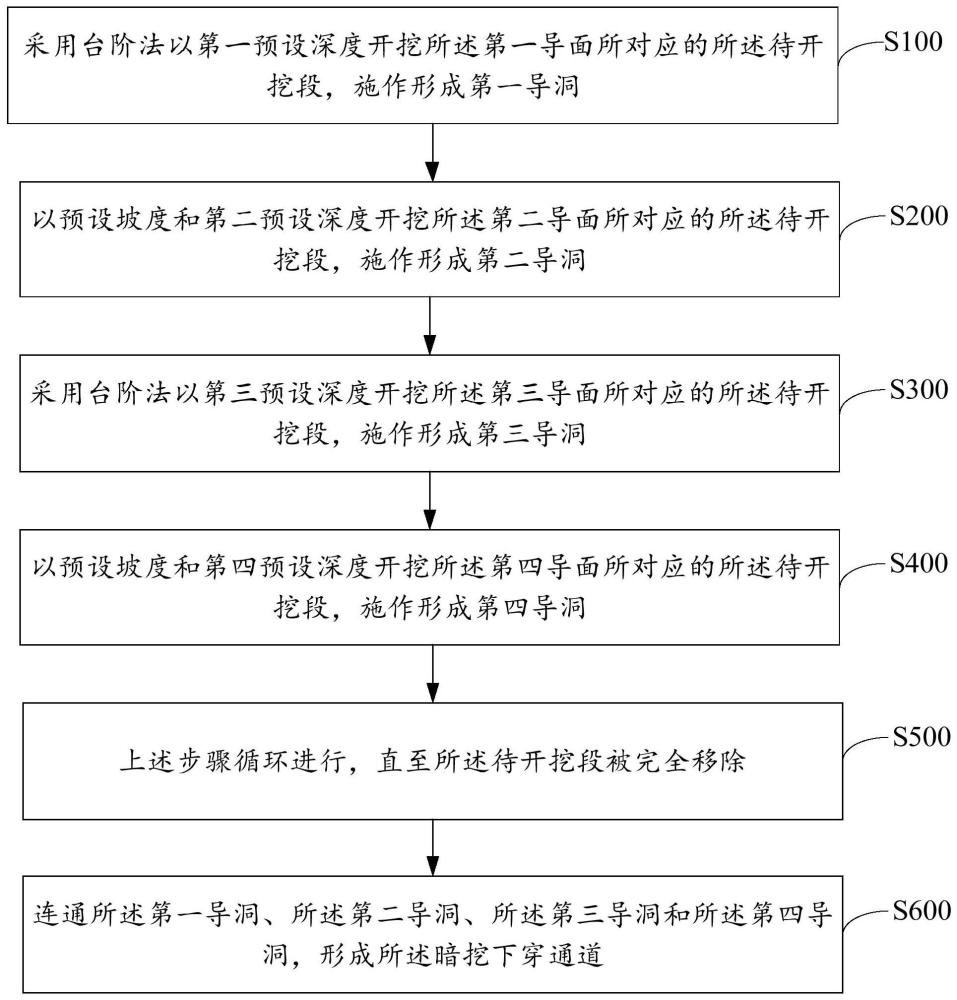

图1为本发明暗挖下穿通道的施工方法的流程示意图;

图2为本发明涉及的待开挖面的结构示意图;

图3为图1中步骤S100的细化流程示意图;

图4为图1中步骤S200的细化流程示意图;

图5为图1中步骤S300的细化流程示意图;

图6为图1中步骤S400的细化流程示意图;

图7为本发明涉及的第一导洞的结构示意图;

图8为本发明涉及的第二导洞的结构示意图;

图9为本发明涉及的第三导洞的结构示意图;

图10为本发明涉及的第四导洞的结构示意图;

图11为本发明涉及的第一临时仰拱、第二临时仰拱、第一中隔壁和第二中隔壁的结构示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例只是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,

在本发明实施例中,所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变,则该方向性指示也相应地随之改变。

在本发明中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连;可以是两个元件内部的连通,也可以是两个元件的相互作用关系。

在本发明中,若有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

在本发明中,使用用于表示元件的诸如“模块”、“组件”、“件”、“部件”或“单元”的后缀仅为了有利于本发明的说明,其本身没有特定的意义。因此,“模块”、“部件”或“单元”可以混合地使用。

对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。另外,各个实施例的技术方案可以相互结合,但是,是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时,应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

下面结合一些具体实施方式进一步阐述本发明的发明构思。

本发明提出一种暗挖下穿通道的施工方法。

参照图1、图2、图7、图8、图9、图10和图11,图1为本发明暗挖下穿通道的施工方法的流程示意图,图2为本发明涉及的待开挖面的结构示意图,图7为本发明涉及的第一导洞的结构示意图,图8为本发明涉及的第二导洞的结构示意图,图9为本发明涉及的第三导洞的结构示意图,图10为本发明涉及的第四导洞的结构示意图,图11为本发明涉及的第一临时仰拱、第二临时仰拱、第一中隔壁和第二中隔壁的结构示意图。

在本发明一实施例中,如图1、图2、图7、图8、图9、图10和图11所示,一种暗挖下穿通道的施工方法,暗挖下穿通道包括待开挖段100,待开挖段100的始端为待开挖面200,待开挖段100由杂填土层组成,待开挖面200被分隔为第一导面210、第二导面220、第三导面230和第四导面240,第一导面210和第二导面220上下相邻,第三导面230和第四导面240上下相邻,第一导面210和第三导面230左右相邻,第二导面220和第四导面240左右相邻;

暗挖下穿通道的施工方法包括:

步骤S100:采用台阶法以第一预设深度开挖第一导面210所对应的待开挖段100,施作形成第一导洞110;

步骤S200:以预设坡度和第二预设深度开挖第二导面220所对应的待开挖段100,施作形成第二导洞120;

步骤S300:采用台阶法以第三预设深度开挖第三导面230所对应的待开挖段100,施作形成第三导洞130;

步骤S400:以预设坡度和第四预设深度开挖第四导面240所对应的待开挖段100,施作形成第四导洞140;

步骤S500:上述步骤循环进行即循环进行步骤S100至步骤S400,直至待开挖段100被完全移除;

步骤S600:连通第一导洞110、第二导洞120、第三导洞130和第四导洞140,形成暗挖下穿通道;

其中,第一预设深度为A,第二预设深度为B,第三预设深度为C,第四预设深度为D,B+P≤A,C+P≤B,D+P≤C,P≥10m。

可以理解的是,在循环进行步骤S100至步骤S400时,由于第一预设深度、第二预设深度、第三预设深度和第四预设深度之间至少相差10m,即在循环进行步骤S100至步骤S400一定时间后,第一导洞110中的待开挖段100被完全移除,第二导洞120、第三导洞130和第四导洞140中还存在有待开挖段100,为了节省施工时间,提高施工效率,在第一导洞110、第二导洞120、第三导洞130和第四导洞140中的任一导洞中的待开挖段100被完全移除后,即可开始对待开挖段100被完全移除的任一导洞进行二村施工。

具体而言,杂填土根据其物质组成和堆填时间可分为下列类型:

(一)按主要物质组成分:

1.素填土:主要由各类土颗粒组成,其中夹有少量砖瓦片、炉渣、垃圾等杂物,有机物含量一般小于10%,土的颜色仍接近老土。按土的类别又可分为:碎石素填土、砂性素填土、粘性素填土。

2.房渣土:主要为砖头、瓦砾等建筑垃圾夹土类组成。

3.工业废渣土:主要由矿渣、炉渣、电石渣以及其他工业废渣夹少量土类组成。

4.生活垃圾土:主要由炉灰、菜皮、陶瓷片等生活垃圾组成。这种土一般含有机质和未分解的腐植质较多。

(二)按堆填时间分:

1.老填土:主要组成物为粗颗粒,其堆填时间在10年以上者;或主要组成物为细颗粒,其堆填时间在20年以上者,均称老填土。

2.新填土:堆填年限低于上述规定者称新填土。

可以理解的是,杂填土的性质不均厚度变化大:由于杂填土的堆积条件、堆积时间,特别是物质来源和组成成分的复杂和差异,造成杂填土的性质很不均匀,分布范围及厚度的变化均缺乏规律性,带有极大的人为随意性,往往在很小范围内,就有很大的变化。

杂填土的变形大并有湿陷性:就其变形特性而言,杂填土往往是一种欠压密土,一般具有较高的压缩性。对部分新的杂填土,除正常荷载作用下的沉降外,还存在自重压力下沉降及湿陷变形的特点;对生活垃圾土还存在因进一步分解腐殖质而引起的变形。在干旱和半干旱地区,干或稍湿的杂填土,往往具有浸水湿陷性。堆积时间短、结构疏松,这是杂填土浸水湿陷和变形大的主要原因。

杂填土的压缩性大强度低:杂填土的物质成分异常复杂,不同物质成分,直接影响土的工程性质。当建筑垃圾土的组成物以砖块为主时,则优于以瓦片为主的土。建筑垃圾土和工业废料土,在一般情况下优于生活垃圾土。因生活垃圾土物质成分杂乱,含大量有机质和未分解的植物质,具有很大的压缩性和很低的强度。即使堆积时间较长,仍较松软。

可以理解的是,台阶法是指先开挖隧道上部断面(上台阶),上台阶超前一定距离后开始开挖下部断面(下台阶),上下台阶同时并进的施工方法,根据台阶长度,可分为短台阶、长台阶、超短台阶(微台阶)法等。

为便于理解,下面示出一具体实施方式:

先在第一导面210开挖形成第一导洞110,第一导洞110开挖完成后架设第一初期支护结构112、第一中隔壁114、第一临时仰拱113以及格栅拱架并喷锚;

在第二导面220开挖形成第二导洞120,且第二导洞120的开挖深度即第二预设深度和第一导洞110的开挖深度即第一预设深度错开至少10m,第二导洞120开挖完成后,架设第二初期支护结构121和第二中隔壁122以及格栅拱架并喷锚;

在第三导面230开挖形成第三导洞130,且第三导洞130的开挖深度即第三预设深度和第二导洞120的开挖深度即第二预设深度错开至少10m,第三导洞130开挖完成后,架设第三初期支护结构132和第二临时仰拱133以及格栅拱架并喷锚;

在第四导面240开挖形成第四导洞140,且第四导洞140的开挖深度即第四预设深度和第三导洞130的开挖深度即第三预设深度错开至少10m,第三导洞130开挖完成后,架设第三初期支护结构132以及格栅拱架并喷锚。

可以理解的是,在开挖施工中,严格按照设计图纸进行全断面注浆加固,每次注浆加固注浆循环长度不超过10m,圆弧段不超过5m,控制好钻孔深度、角度,控制好注浆压力,确保洞内拱顶土体的注浆效果。第一导洞110和第三导洞130的杂填土土方开挖采用台阶法施工时,台阶长度控制在2.5~3米,台阶高度应与格栅钢架的接头位置相匹配,先开挖拱部环向,留核心土,待拱部支护结构完成后开挖核心土,上、下台阶开挖循环进尺为0.5m;

第二导洞120和第四导洞140采取放坡开挖,每个导洞开挖完成后,立即进行初期支护作业,封闭成环,在开挖施工时,不得超循环进尺开挖,并采取每天对地面和通道内进行监测,用数据指导施工,以保证施工安全。

在一优选实施例中,第一预设深度为A,第二预设深度为B,第三预设深度为C,第四预设深度为D,B+P≤A,C+P≤B,D+P≤C,P=10m。

本发明技术方案通过利用台阶法和放坡开挖分别且依次在待开挖面200的第一导面210、第二导面220、第三导面230和第四导面240,以相差至少10m的开挖进度,施作形成第一导洞110、第二导洞120、第三导洞130和第四导洞140,在第一导洞110、第二导洞120、第三导洞130和第四导洞140施作完成后,拆除第一导洞110、第二导洞120、第三导洞130和第四导洞140之间的第一临时仰拱113、第二临时仰拱133、第一中隔壁114和第二中隔壁122,以连通第一导洞110、第二导洞120、第三导洞130和第四导洞140形成暗挖下穿通道,为处于杂填土层的暗挖下穿通道提供了一种安全且高效的施工方法,在开挖工程中,以相差至少10m的开挖进度从上至下、从左至右的对待开挖面200进行开挖,以相差至少10m的开挖进度作为上下作业或者左右作业的安全距离,首先从空间上可以避开上下同时作业,另外错开至少10m的施工工序所用的施工时间为至少3天,此期间作为初期支护结构的等强时间,初支支护结构包括格栅和喷锚料,喷锚料3天左右能达到设计80%以上强度,为下层施工提供了施工条件,保证了杂填土层中待开挖段100各处的土方稳定性,且在开挖过程中,由于各导洞中均设置有临时支护结构,将暗挖下穿通道分隔为了多个独立的施工作业面,即使某个导洞内发生了塌方等事故,也便于及时的对塌方处进行补救处理,防止暗挖下穿通道因某处导洞发生垮塌而整体垮塌,保证了杂填土层中暗挖下穿通道的施工安全性。

需要说明的是,本实施例以及其他实施例中所涉及的预设坡度为1:10。

继续参照图1、图2和图7,并参照图3,图3为图1中步骤S100的细化流程示意图。

在本发明一实施例中,如图1、图2、图3和图7所示,采用台阶法以第一预设深度开挖第一导面210所对应的待开挖段100,施作形成第一导洞110的步骤包括:

步骤S110:沿待开挖段100的拱面,以第一预设深度环向开挖第一导面210所对应的待开挖段100,形成第一预留核心土111;其中,第一预留核心土111的顶面与待开挖段100的内壁之间形成第一待支护空间;

步骤S120:在第一待支护空间对待开挖段100的拱部进行支护,形成第一初期支护结构112;

步骤S130:挖除第一预留核心土111,施作形成第一导洞110。

具体而言,全断面注浆加固地层后,超前预注浆加固地层,台阶法开挖左上第一导面210,形成第一导洞110,并施作初期支护。第一导洞110中的初支格栅上预留节点板、便于后续钢架连接,采用锁脚锚杆加固墙角。

在一实施例中,挖除第一预留核心土111,施作形成第一导洞110的步骤包括:

步骤S131:挖除第一预留核心土111,形成第一待临时支护区;其中,第一待临时支护区的横截面呈L型;

步骤S132:对第一待临时支护区进行临时支护,形成第一临时支护结构;

步骤S133:将第一临时支护结构与第一初期支护结构112连接为第一闭环结构,形成第一导洞110;其中,第一闭环结构的横截面与第一导面210的外轮廓重合。

在一实施例中,对第一待临时支护区进行临时支护,形成第一临时支护结构的步骤包括:

步骤S101:在第一待临时支护区的底面施作,形成第一临时仰拱113;

步骤S102:在第一待临时支护区的侧壁施作,形成第一中隔壁114;其中,第一中隔壁114位于第一导面210与第三导面230之间;

步骤S103:连接第一临时仰拱113和第一中隔壁114,形成第一临时支护结构。

继续参照图1、图2、图7和图8,并参照图4,图4为图1中步骤S200的细化流程示意图。

在本发明一实施例中,如图1、图2、图4、图7和图8所示,第二导面220所对应的待开挖段100包括第二预留核心土123;

以预设坡度和第二预设深度开挖第二导面220所对应的待开挖段100,施作形成第二导洞120的步骤包括:

步骤S210:在第一临时仰拱113的下方,以预设坡度和第二预设深度开挖第二预留核心土123;

步骤S220:以预设坡度和第二预设深度挖除第二预留核心土123下方的杂填土层,形成第二待支护空间;

步骤S230:在第二待支护空间,施作形成第二初期支护结构121;其中,第二初期支护结构121的顶面为第一临时仰拱113;

步骤S240:在第二待支护空间,施作第二临时支护结构;

步骤S250:将第二临时支护结构与第二初期支护结构121连接为第二闭环结构,形成第二导洞120;其中,第二闭环结构的横截面与第二导面220的外轮廓重合。

具体而言,台阶法开挖左下第二导面220,形成第二导洞120,并施做初期支护。第二导洞120中的初支格栅上预留节点板、便于后续钢架连接。采用锁脚锚杆加固墙角,且第一导洞110与第二导洞120沿开挖方向前后拉开距离至少为10m。

在一实施例中,在第二待支护空间,施作第二临时支护结构的步骤包括:

步骤S241:在第二待支护空间的侧壁施作第二中隔壁122,形成第二临时支护结构;其中,第二中隔壁122位于第二导面220与第四导面240之间;

将第二临时支护结构与第二初期支护结构121连接为第二闭环结构,形成第二导洞120的步骤包括:

步骤S251:将第二中隔壁122与第二初期支护结构121连接为第二闭环结构,形成第二导洞120。

继续参照图1、图2、图7、图8和图9,并参照图5,图5为图1中步骤S300的细化流程示意图。

在本发明一实施例中,如图1、图2、图5、图7、图8和图9所示,采用台阶法以第三预设深度开挖第三导面230所对应的待开挖段100,施作形成第三导洞130的步骤包括:

步骤S310:沿待开挖段100的拱面,以第三预设深度环向开挖第三导面230所对应的待开挖段100,形成第三预留核心土131;其中,第三预留核心土131的顶面与待开挖段100的内壁之间形成第三待支护空间;

步骤S320:在第三待支护空间对待开挖段100的拱部进行支护,形成第三初期支护结构132;

步骤S330:挖除第三预留核心土131,施作形成第三导洞130。

具体而言,台阶法开挖右上第三导面230,形成第三导洞130,并在第三导洞130中施做初期支护。第三导洞130中的初支格栅上预留节点板、便于后续钢架连接。采用锁脚锚杆加固墙角,且第三导洞130与第二导洞120沿开挖方向前后拉开距离至少为10m。

在一实施例中,挖除第三预留核心土131,施作形成第三导洞130的步骤包括:

步骤S331:挖除第三预留核心土131,形成第三待临时支护区;其中,第三待临时支护区的横截面呈L型;

步骤S332:在第三待临时支护区的底面施作,形成第二临时仰拱133;

步骤S333:连接第二临时仰拱133和第一中隔壁114,形成第三临时支护结构;

步骤S334:将第三临时支护结构与第三初期支护结构132连接为第三闭环结构,形成第三导洞130;其中,第三闭环结构的横截面与第一导面210的外轮廓重合。

继续参照图1、图2、图7、图8、图9、图10和图11,并参照图6,图6为图1中步骤S400的细化流程示意图。

在本发明一实施例中,如图1、图2、图6、图7、图8、图9、图10和图11所示,第四导面240所对应的待开挖段100包括第四预留核心土141;

以预设坡度和第四预设深度开挖第四导面240所对应的待开挖段100,施作形成第四导洞140的步骤包括:

步骤S410:在第二临时仰拱133的下方,以预设坡度和第四预设深度开挖第四预留核心土141;

步骤S420:以预设坡度和第四预设深度挖除第四预留核心土141下方的杂填土层,形成第四待支护空间;

步骤S430:在第四待支护空间,施作形成第四初期支护结构142;其中,第四初期支护结构142的顶面为第二临时仰拱133;

步骤S440:将第四初期支护结构142与第二中隔壁122连接为第四闭环结构,形成第四导洞140;其中,第四闭环结构的横截面与第四导面240的外轮廓重合。

具体而言,台阶法开挖右下第四导面240,形成第四导洞140,并在第四导洞140中施做初期支护。第四导洞140中的初支格栅上预留节点板、便于后续钢架连接。采用锁脚锚杆加固墙角,且第四导洞140与第三导洞130沿开挖方向前后拉开距离至少为10m。

继续参照图11。

在一实施例中,如图11所示,连通第一导洞110、第二导洞120、第三导洞130和第四导洞140,形成暗挖下穿通道的步骤包括:

步骤S610:拆除第一临时仰拱113、第二临时仰拱133、第一中隔壁114和第二中隔壁122,以连通第一导洞110、第二导洞120、第三导洞130和第四导洞140,形成暗挖下穿通道。

具体而言,从下至上分段拆除第一中隔壁114和第二中隔壁122(分段长度≤6m),施做防水层,浇筑二衬。

第一临时仰拱113、第二临时仰拱133、第一中隔壁114和第二中隔壁122被完全拆除后,在第一导洞110、第二导洞120、第三导洞130和第四导洞140的内壁施做防水层,并浇筑剩余部分二衬,形成暗挖下穿通道。

在一具体项目中,作为本方案的一种可选择实施方式:

(一)全断面注浆加固:

根据设计图纸要求,A出入口暗挖段采用全断面注浆加固,每次注浆加固注浆循环长度不超过10m,每次开挖留设1-2m止浆墙。开挖前预先对土体进行全断面注浆加固,施工过程中控制好钻孔深度、角度,控制好注浆压力,确保洞内拱顶土体的注浆效果。暗挖通道顶部及两侧1.5m范围采取水平注浆进行加固,通道底部4.6m范围在第二导洞120、第四导洞140采取竖向钻孔注浆进行加固。

在填土、砂卵石地层中,注浆压力控制在0.5~1Mpa,在其余地层中,注浆压力控制在1~2Mpa。在初步拟定的压力基础上,在正式进行注浆之前,提前进行注浆试验,确定合理的注浆参数,以确保施工的安全。

(二)土方开挖:

1.进行开挖,每个导洞开挖前后错开距离不小于10m。

2.土方开挖采用台阶法施工时,台阶长度控制在2.5~3米,台阶高度应与格栅钢架的接头位置相匹配,先开挖拱部环向,留核心土,待拱部支护结构完成后开挖核心土,边线处在设计尺寸上外放5cm,边线部分开挖应及时修整,保证开挖轮廓线圆顺,开挖面平整。上、下台阶开挖循环进尺为0.5m。开挖完成后,立即进行初期支护作业,封闭成环。在开挖施工时,不得超循环进尺开挖,以保证施工安全。

3.上台阶开挖时预留核心土,核心土为梯形断面,第一导洞110、第三导洞130核心土高1m,上下宽0.5m、1.5m,第二导洞120、第四导洞140采取放坡开挖。上台阶开挖时先开挖拱部,后开挖拱腰部,格栅架立先拱腰后拱部,拱部开挖完成后先对开挖面进行初喷砼4cm,然后架立格栅钢架。下台阶施工先进行核心土开挖,再分部开挖下部土方,架立格栅钢架,施工初衬,下台阶施工时应放坡开挖,保证土体稳定。确保每榀开挖时拱部开挖面与核心土范围仅有格栅位置,减小掌子面暴露面积,一旦出现坍塌,能随时进行处理。

(三)格栅安装:

土方开挖完成后,应立即进行钢格栅安装,保证掌子面的稳定。

1.基面应坚实并清理干净,必要时应进行预加固。

2.格栅钢架在初喷30mm厚(根据地质情况,容易塌方段进行初喷)并挂网后架设。

3.为充分利用拱架自身的刚度,使拱架及围岩自身受力状态达到最佳,拱架紧贴初喷混凝土安装,每片钢格栅节点及相邻钢格栅纵向必须分别连接牢固。在安设过程中当钢架和初喷层之间有较大间隙应设砼垫块,钢架与围岩(或垫块)接触间距不应大于50mm;为增强钢架的整体稳定性,将钢架与小导管焊接在一起。

4.格栅拱架间距50cm,应垂直于线路中线,允许偏差为:横向±20mm,纵向±30mm,高程±15mm,垂直度5‰;钢架保护层厚度30mm,允许偏差-5mm。

5.格栅钢架纵向连接筋采用φ22,采取单面焊,搭接长度≥10d,环向间距1m,连接筋沿主筋内外交错布置。

6.格栅连接处的螺栓连接困难,连接板不密贴时,应采取四根与主筋同直径钢筋进行绑焊,做到等强连接,焊接采用单面焊,搭接长度≥10d。

7.格栅架立后,应及时将格栅脚部的虚土刨去,做100mm厚喷射混凝土垫层或者用方木作为格栅脚部基础,以保证格栅根部稳定。

8.根据施工步序,每个台阶均应设置锁角锚管,一处打设1根,防止格栅下沉,锁脚锚管为DN32钢焊管,长度为2.5m,并根据地质情况在砂卵石层采用单液水泥浆,在粉细砂、细中砂土层采用改性水玻璃,其余地层水泥-水玻璃双液浆。

9.架立钢架后尽快进行喷射砼作业,并将钢架全部覆盖,使钢架与喷砼共同受力。喷射砼时从拱脚或墙脚处向上喷射,以防上层喷射料虚掩拱脚不密实,造成强度不够,拱脚失稳。

(四)钢筋网片加工及安装:

钢筋网片采用φ6钢筋加工成2*0.7m(网格尺寸为150×150mm)钢筋网,钢筋交叉点进行点焊,施工时运至工作面进行绑扎安装。外侧钢筋网在初喷砼之后与钢架同时安设,安装前根据地质情况,容易塌方段先喷射3cm厚的砼,在砼面敷设钢筋网,并与钢架或锚管焊接在一起,内侧钢筋网片在格栅钢架安装完毕后安装。钢筋网片之间须搭接牢固,且搭接长度不小于150mm,并与钢架或锚杆焊接在一起。

(五)锁脚锚管施工:

锁脚锚管采用DN32(t=2.75mm)钢焊管,长度为2.5m,按照每个导洞一榀一打,打设位置为两端格栅钢架的钢板连接处,打设角度斜向下30°,并与格栅焊接牢固。

(六)喷射混凝土施工工艺:

喷射混凝土作业是将干拌料和适量水按设计比例拌合均匀,用喷射机压送到喷头处,再在喷头上添加速凝剂及部分水后喷出。根据设计要求,暗挖通道初支侧墙喷射混凝土厚度为350mm,采用C25喷射混凝土。

(七)初支背后注浆:

施工中及时进行初支背后注浆,初支闭合后压注水泥浆,注浆压力控制在0.3~0.5MPa,根据地层变形监测结果,必要时进行多次补注浆,控制地面沉降。

在初支结构喷射混凝土前,预埋注浆管,导洞初支完成后及时进行背后注浆。注浆管采用DN32×2.75焊接钢管,长度0.5m,当有超挖时适当加长,注浆管迎水面位置应与土体密贴,喷射混凝土后外露长度100mm。

注浆管在钢筋格栅安装时预先埋深,埋设范围为隧道拱部及边墙,环向间距:拱部为2m,边墙为3m;纵向间距为3m,梅花形布置,与格栅焊接牢固。

注浆材料采用水泥浆,在初支结构封闭成环后进行注浆。

注浆分多次进行:第一次距开挖面3~5m,为低压注浆,注浆压力以控制浆液从开挖面溢出结束;第二次距开挖面8~10m,为饱压注浆,注浆压力0.5MPa。

暗挖通道在施工过程中,通过采取上述施工方案,并对地面及暗挖通道进行监测,监测过程中发现预警立即采取调整开挖步距和注浆加固等措施消除预警,保证暗挖通道施工安全,未发生一起安全事故,实现了项目效益提升。

需要说明,上述本发明实施例序号仅为了描述,不代表实施例的优劣。以上实施例仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均包括在本发明的专利保护范围内。