一种TiVCrZrW/Si纳米复合涂层的制备方法

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及一种TiVCrZrW基纳米复合涂层的制备方法。

背景技术

工业中广泛使用的大多数材料,摩擦和磨损仍然是引发能量耗散和部件失效的主要手段。减少摩擦和磨损在提高能源效率和改善环境方面起着重要作用,对技术和经济发展有着深远的影响。近年来,许多性能卓越、多主元新型高熵合金材料被陆续设计出来,对传统海洋材料的涂层改性已经成为控制海水环境关键摩擦副零部件腐蚀磨损,提高海洋工程装备的稳定性和服役寿命最为可行的技术途径,综合性能优异的高熵合金基薄膜具有巨大的现实意义。此外,海水摩擦等环境因素会使得涂层材料面临更苛刻的环境。因此开发制备一种具备高硬度、高韧性、自润滑、耐磨损等性能为一体的多功能纳米复合涂层是当前研究的迫切需求。

高熵合金薄膜广泛用作固体润滑膜。TiVCrZrW基涂层材料具有优异的力学性能、摩擦磨损性能以及耐腐蚀性和耐高温等显著优势,被广泛应用于海洋装备。虽然非晶高熵合金薄膜已然被证明具有良好的耐腐蚀性和耐摩擦性,但是其受到高的混合熵和较大原子尺寸差异的限制,在常温或室温下韧性较低,使得其应用环境较为单一,无法广泛的使用在苛刻的服役环境。引入非金属元素以形成高熵陶瓷薄膜已经成为实现薄膜高硬度、高韧性和自润滑及耐腐蚀性能的有效手段。

发明内容

本发明是要解决目前TiVCrZrW/Si纳米复合涂层高硬度、高韧性、自润滑及耐腐蚀等综合性能无法一体化调控的技术问题,而提供一种TiVCrZrW/Si纳米复合涂层的制备方法。

本发明的TiVCrZrW/Si纳米复合涂层的制备方法是按以下步骤进行的:

一、依次对衬底进行清洗和烘干;所述的衬底为钛基材料;

二、将步骤一中清洗和烘干后的衬底放入磁控溅射装置的真空腔体中,将TiVCrZrW靶材和Si靶材分别安装在磁控溅射装置的靶位上,然后对腔体抽真空;

三、向腔体中通入Ar气体作为溅射气体,调节腔体中的工作压强为0.8Pa~0.9Pa;TiVCrZrW靶采用直流电流,溅射电流为0.5A~0.6A;Si靶采用射频电流,Si的射频功率为20W~100W;两个靶材同时开始溅射,两个靶材的溅射厚度相等,均为0.9μm~1.1μm;

所述的Ar的流速为100sccm~110sccm;

四、溅射结束后,将腔体冷却至室温,得到TiVCrZrW/Si涂层。

本发明的目的是通过掺杂Si元素实现薄膜强韧化性能的提升,进而改善TiVCrZrW基纳米复合涂层的摩擦学性能及耐腐蚀性能。Si元素能够有效提高涂层的硬度及致密度,增强涂层的抗氧化性,从而改善涂层的力学性能,构建出集高硬度、高韧性、自润滑、耐磨损、耐腐蚀等性能于一体的TiVCrZrW/Si纳米复合涂层,同时为TiVCrZrW基涂层的未来发展和固体润滑的理解提供了指导。

本发明提供了一种TiVCrZrW基纳米复合涂层材料,包括钛元素、钒元素、铬元素、锆元素、钨元素和硅元素。本发明通过具有润滑性的Si元素的引入,形成了自润滑的高熵陶瓷摩擦膜,并且实现了对TiVCrZrW基涂层微观结构的调控,提高了涂层的致密度,改善了TiVCrZrW基涂层的强韧性,大大降低了涂层摩擦系数,提高了所述涂层的摩擦磨损性能及耐腐蚀性能,实现了TiVCrZrW纳米复合涂层的可控生长。海洋装备关键金属运动副长期暴露于高盐、高湿、冲蚀和磨蚀交互的海水环境下,严重威胁其服役寿命,而高熵合金基涂层材料是理想的耐摩擦和耐腐蚀材料。本发明提出了利用磁控溅射法构筑集高硬度、高韧性、自润滑和耐磨损等性能于一体的TiVCrZrW基纳米复合涂层的新方法,该方法制备出的TiVCrZrW/Si纳米复合涂层材料在海洋装备钛基运动部件表面具有良好的发展应用前景。

在本发明中所制备的一系列TiVCrZrW/Si涂层与纯TiVCrZrW涂层相比,加入微量的Si元素对涂层的力学性能有很大的影响(由于Si元素硬度较高,加入微量的Si元素能够提高涂层的致密度,对涂层的力学性能有很大的影响),且TiVCrZrW/Si涂层的硬度变化与射频功率有很大的关系。在40W时TiVCrZrW/Si涂层具有最高的硬度值。本发明证明了在涂层中加入Si元素可以用于提高韧性并改善海洋摩擦条件下涂层的耐摩擦及耐腐蚀性能。为实现TiVCrZrW基涂层强韧、自润滑、耐摩擦及耐磨损的一体化调控提供新方法。

本发明的有益效果:

1、本发明采用的磁控溅射技术制备上述涂层材料,工艺简单,成本低,产率高,可大批量工业生产;

2、本发明提出了利用磁控溅射法构筑集高硬度、高韧性、自润滑、耐磨损和耐腐蚀等性能于一体的TiVCrZrW基纳米复合涂层的新方法。

附图说明

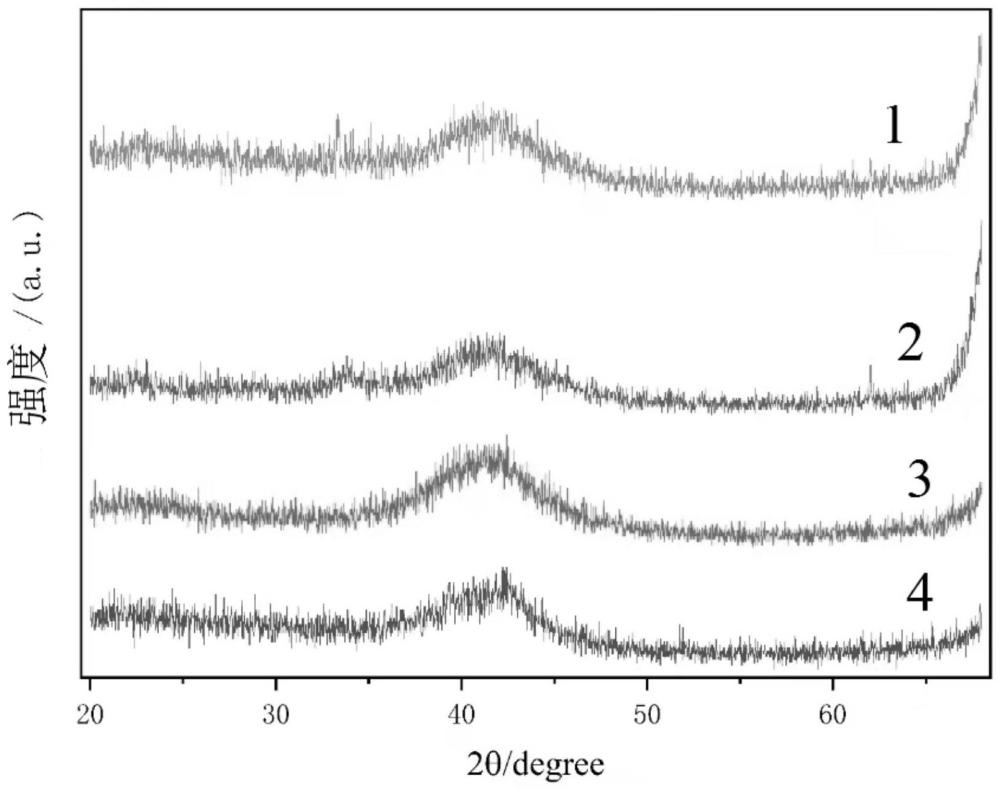

图1为试验一至试验四在不同射频功率下处理的TiVCrZrW/Si纳米复合涂层XRD相结构图。

具体实施方式

具体实施方式一:本实施方式为一种TiVCrZrW/Si纳米复合涂层的制备方法,具体是按以下步骤进行的:

一、依次对衬底进行清洗和烘干;所述的衬底为钛基材料;

二、将步骤一中清洗和烘干后的衬底放入磁控溅射装置的真空腔体中,将TiVCrZrW靶材和Si靶材分别安装在磁控溅射装置的靶位上,然后对腔体抽真空;

三、向腔体中通入Ar气体作为溅射气体,调节腔体中的工作压强为0.8Pa~0.9Pa;TiVCrZrW靶采用直流电流,溅射电流为0.5A~0.6A;Si靶采用射频电流,Si的射频功率为20W~100W;两个靶材同时开始溅射,两个靶材的溅射厚度相等,均为0.9μm~1.1μm;

所述的Ar的流速为100sccm~110sccm;

四、溅射结束后,将腔体冷却至室温,得到TiVCrZrW/Si涂层。

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的钛基材料为TiO

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中对腔体抽真空至真空度为1×10

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤三中Si的射频功率为40W。其他与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式四不同的是:步骤三中所述的Ar的流速为100sccm。其他与具体实施方式四相同。

用以下试验对本发明进行验证:

试验一:本试验为一种TiVCrZrW/Si纳米复合涂层的制备方法,具体是按以下步骤进行的:

一、依次选用无水乙醇、丙酮和去离子水将衬底TiO

二、将步骤一中清洗和烘干后的衬底放入磁控溅射装置的真空腔体中,将TiVCrZrW靶材和Si靶材分别安装在磁控溅射装置的靶位上,然后通过机械泵和涡轮分子泵对腔体抽真空至真空度为1×10

三、向腔体中通入Ar气体作为溅射气体,调节腔体中的工作压强为0.8Pa;TiVCrZrW靶采用直流电流,溅射电流为0.5A;Si靶采用射频电流,Si的射频功率为20W;两个靶材同时开始溅射,两个靶材的溅射厚度相等,均为1μm;

所述的Ar的流速为100sccm;

四、溅射结束后,将腔体冷却至室温,得到TiVCrZrW/Si涂层。

用纳米压痕仪测试试验一制备的TiVCrZrW/Si涂层的硬度为18.5Gpa。

通过XPS确定试验一所制备的TiVCrZrW/Si涂层中硅元素的含量为1.5at.%。

试验二:本试验与试验一不同的是:步骤三中设定Si的射频功率为40W。其它与试验一相同。

用纳米压痕仪测试试验二制备的TiVCrZrW/Si涂层的硬度≥30Gpa。

通过XPS确定试验二所制备的TiVCrZrW/Si涂层中硅元素的含量为3.5at.%。

试验三:本试验与试验一不同的是:步骤三中设定Si的射频功率为60W。其它与试验一相同。

用纳米压痕仪测试试验三制备的TiVCrZrW/Si涂层的硬度适中。

通过XPS确定试验三所制备的TiVCrZrW/Si涂层中硅元素的含量为13at.%。

试验四:本试验与试验一不同的是:步骤三中设定Si的射频功率为80W。其它与试验一相同。

用纳米压痕仪测试试验四制备的TiVCrZrW/Si涂层的硬度较差。

通过XPS确定试验四所制备的TiVCrZrW涂层中硅元素的含量为19at.%。

试验五:本试验与试验一不同的是:步骤三中设定Si的射频功率为100W。其它与试验一相同。

用纳米压痕仪测试试验五制备的TiVCrZrW/Si涂层的硬度一般。

通过XPS确定试验五所制备的TiVCrZrW涂层中硅元素的含量为24at.%。

试验六:本试验选取上述所做实验中表现出最佳性能的样品进行热处理,即对试验二中Si靶材的射频功率为40W时的TiVCrZrW/Si纳米复合涂层样品进行退火试验,具体是按以下操作步骤进行的:

一、将上述TiVCrZrW/Si涂层放入退火炉,并加热到200℃;

二、将涂层在200℃下保温30min,使涂层各部分温度均匀;

三、将涂层样品从退火炉内取出,并放入冷却窗口进行冷却处理,冷却过程中严格控制涂层在退火温度范围内的冷却速度(60)℃。/h

在干摩擦条件下通过球盘式摩擦磨损仪测得试验六制备的TiVCrZrW/Si涂层的摩擦系数为0.24。

试验七:本试验与试验六不同的是:步骤二中设定退火温度为400℃。其它与试验六相同。

在干摩擦条件下通过球盘式摩擦磨损仪测得试验七制备的TiVCrZrW/Si涂层的摩擦系数为0.15。

试验八:本试验与试验六不同的是:步骤二中设定退火温度为600℃。其它与试验六相同。

在干摩擦条件下通过球盘式摩擦磨损仪测得试验八制备的TiVCrZrW/Si涂层的摩擦系数为0.29。

试验九:本试验与试验六不同的是:步骤二中设定退火温度为800℃。其它与试验六相同。

在干摩擦条件下通过球盘式摩擦磨损仪测得试验九制备的TiVCrZrW/Si涂层的摩擦系数为0.47。

试验十:在试验六至试验九的基础上,针对不同退火温度下的TiVCrZrW/Si涂层,利用电化学工作站测量其自腐蚀电流和电位,具体是按以下操作进行的:

一、打开电脑和电化学工作站;

二、连接好待测电路;

三、打开软件,按下工作站的复位按钮和电脑自动连接;

四、选择需要测量的相关选项模式,开始实验;

五、实验完成后将数据保存,最后进行分析。

通过分析数据发现,在退火温度为400℃时所测得的涂层自腐蚀电位达最负,自腐蚀电流达最高,在其他温度时涂层的自腐蚀电流均偏低。

图1为试验一至试验四在不同射频功率下处理的TiVCrZrW/Si纳米复合涂层XRD相结构图,每个曲线上对应着步骤三的射频功率,曲线1对应80W,曲线2对于60W,曲线3对于40W,曲线4对于20W,从图中可以看出由于Si元素的引入造成射频功率在40W时沉积出的TiVCrZrW/Si涂层出现较强衍射峰,而射频功率在20W、60W和80W时衍射峰较弱。

综述,本发明中所制备的一系列TiVCrZrW/Si涂层,加入微量的Si元素对涂层的硬度有很大的影响,且TiVCrZrW/Si涂层的硬度变化与Si靶材的射频功率有很大的关系。当射频功率达到40W时TiVCrZrW/Si涂层具有最高的硬度值。而对射频功率为40W的TiVCrZrW/Si涂层在不同退火温度下进行摩擦学测试及耐磨损测试时,发现涂层的硬度与韧性并未得到有效提高。因此,本发明通过实验最终确定改善TiVCrZrW基高熵陶瓷薄膜韧性的有效方法是改变Si靶的射频功率以控制Si元素的最佳掺杂量。本发明证明了在涂层中加入Si元素可以用于提高TiVCrZrW基涂层的硬度,提高涂层的致密度,从而提高涂层的韧性,改善其摩擦学性能及耐腐蚀性能。为实现TiVCrZrW基纳米复合涂层强韧、自润滑、耐磨损及耐腐蚀的一体化调控提供新方法。