航天器均温和储热一体化SAR天线有源板及其增材制造方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及机械制造技术的技术领域,具体地,涉及一种航天器均温和储热一体化SAR天线有源板及其增材制造方法。尤其是,优选的涉及一种航天器高效承载-均温-储热一体化SAR天线有源安装板及其激光增材制造方法。

背景技术

卫星SAR天线等载荷具有短时大功率、周期性工作的特点,常采用金属材料壳体的相变储能装置,利用石蜡相变材料在熔化-凝固过程中吸收/释放大量潜热且近似等温的特点来实现对载荷的相对恒温控制。然而,传统相变材料又存在固有导热系统低,大面积使用时温度一致性差的缺点,但受限于传统制造工艺,传统相变储能装置内传热肋片结构形式单一、传热强化效能不足,导致低导热系数相变材料熔化速率慢、储热不均,诱发载荷热控面超温等问题;如若增加传热肋片数量,又会导致相变储能装置重量过大,无法满足卫星轻量化指标要求。其中,SAR的英文全称为Synthetic Aperture Radar,中文译文为合成孔径雷达。

公开号为CN104043952A的中国发明专利文献公开了一种有源安装板加工工艺,包括如下加工步骤:S1:下料,按照需求尺寸在不锈钢板上裁切出有源安装板的轮廓雏形;S2:四面校平,即对裁切后的有源安装板雏形的四个侧面进行校平;S3:钻深孔,采用深孔钻机在其左侧面朝右侧面正方向钻出通孔;S4:钻固定孔:将钻深孔后的有源安装板在顶面朝底面正方向钻出固定孔;S5:安装支撑架;S6:焊接出管及汇管,将出管的一端焊接在各个深孔在左侧面、右侧面的出口,最后再将各个出管的另一端焊接在汇管开口上;S7:高压及真空检查漏;S8:二次加工,对有源安装板的顶面进行打磨。

新一代SAR卫星承载比、功率及探测精度指标均呈倍数级提升,对SAR天线面阵列分布式高功率T/R组件提出很高的控温和温度一致性要求,对SAR天线有源安装板提出轻量化和高效热控的双重需求。针对这两方面的严峻挑战,如图8所示,目前已有一种胶接复合式SAR天线有源安装板,该方案采用三明治结构,由采用碳纤维复合材料模压制造的上盖板、下盖板,以及中间的高导热碳基复合相变材料、铝合金安装孔埋件、加强筋等多组件胶接复合而成,其中高导热碳基复合相变材料由多孔泡沫碳导热载体和石蜡相变材料在真空条件下填充封装而成;该方案通过多孔泡沫碳材料的强化导热和石蜡相变储热/放热来实现间歇性工作的大热耗单机和分布式器件的相对恒温控制,同时满足轻量化指标要求;然而该方案存在以下两方面弊端:一是传热组件以胶接装配为主,热界面多、热阻大;二是多个安装孔埋件均通过胶接与壳体装配,在经历高低温循环后,发生多点工质泄露问题。另一种方案是三明治结构装配好后,采用铝合金材料机械加工制造的上盖板、下盖板、安装孔立柱、加强筋等壳体组件与高导热碳基复合相变材料组装好后,采用低温焊接的方式连接成一体,然而该方案存在低温焊接连接强度低、焊点多、工质易泄露等弊端。

针对上述中的相关技术,发明人认为原有卫星常规热控手段均热、储热、控温能力不足、传统胶接/焊接制造方式易发生工质泄露、可靠性低、无法满足新一代星用分布式非均匀高热流密度器件高效均温、控温需求。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种航天器均温和储热一体化SAR天线有源板及其增材制造方法。

根据本发明提供的一种航天器均温和储热一体化SAR天线有源板,包括薄壁腔体、安装孔埋件、热管和空间三维晶体网络夹心结构;

所述热管、安装孔埋件和空间三维晶格网络夹心结构排布于薄壁腔体上下壁面之间;

所述安装孔埋件用于安装电子设备;

所述空间三维晶格网络夹芯结构的阵列胞元为周期性多孔贯通的曲面构型;

所述薄壁腔体、安装孔埋件、热管和空间三维晶格网络夹芯结构一体化制造。

优选的,所述热管内包括内孔和多个毛细吸液芯槽道;

所述毛细吸液芯槽道设置在内孔周围;

所述热管的毛细吸液芯槽道截面为燕尾型;

所述毛细吸液芯槽道包括毛细段和燕尾段;

所述毛细段的一端连通内孔,毛细段的另一端连通燕尾段;

该航天器均温和储热一体化SAR天线有源板选用铝合金或镁合金材料,采用激光选区熔化增材制造成形工艺一体化制造而成。

优选的,所述薄膜腔体外侧壁上还开设有工质充装孔;

所述工质充装孔包括固液相变工质充装孔与气液相变工质充装孔;

所述固液相变工质充装孔与薄壁腔体的内腔连通;

所述气液相变工质充装孔与热管连通;

所述固液相变工质充装孔的孔径为5mm,同时作为增材清粉孔;

所述气液相变工质充装孔与热管截面形状一致。

优选的,所述薄壁腔体的壁厚范围为0.5mm~0.7mm;

所述薄壁腔体内腔高度范围为5mm~6mm。

优选的,所述热管布局为:该有源安装板内非局部高热流热源区域内热管的排布间距为100mm~180mm;

排布间距值根据安装孔埋件的位置约束条件确定,结合该有源板的宽度,计算板内需要排布的热管的根数;

考虑增材成形悬垂角度约束,采用热管蜿蜒路线设计和热管间共用侧壁方法,使板内每根热管都与局部高热流热源区域形成热耦合,通过管内液体工质的气液相变传热对局部热源热量的整板内相对输运。

优选的,所述热管轴线与该有源板长度方向的夹角小于45°。

优选的,所述热管截面的内孔半径的范围为1.2mm~1.5mm;

所述热管的燕尾型毛细吸液芯槽道的毛细段长度的范围为0.5mm~0.6mm,毛细段宽度的范围为0.2mm~0.3mm,燕尾段宽度的范围为0.8mm~1.1mm,燕尾段夹角的范围为55°~65°。

优选的,所述空间三维晶格网络夹芯结构阵列填充排布于所述薄壁腔体内除热管和安装孔埋件之外的空间;

所述空间三维晶格网络夹芯结构阵列的胞元包络尺寸与薄壁腔体内腔高度相等;

多孔曲面胞元曲面方程满足:

0.61*cos(2πx/L)*cos(2πy/L)+0.61*cos(2πy/L)*cos(2πz/L)+0.61*cos(2πz/L)*cos(2πx/L)-cos(πx/L)*cos(πy/L)*cos(πz/L)+cos(4πx/L)+cos(4πy/L)+cos(4πz/L)=0;

式中,L为薄壁腔体的高度,x、y、z坐标系符合笛卡尔直角坐标系定义;

所述胞元的厚度d变化的函数关系为:

d=(0.2*L)z+0.2(0≤z≤L)

胞元的壁厚的范围为0.2mm~0.3mm;

所述薄壁腔体除热管管壳外的空间内充装石蜡储热工质,通过空间三维晶格网络夹芯结构进行承载和石蜡储热工质固液相变的导热。

优选的,所述安装孔埋件立柱的壁厚范围为1.8mm~2.5mm。

根据本发明提供的一种航天器均温和储热一体化SAR天线有源板的增材制造方法,应用航天器均温和储热一体化SAR天线有源板,该有源安装板以长度方向垂直于激光选区熔化设备基板、且工质充装孔所在平面为顶面确立成形方向;

该有源安装板采用激光选区熔化增材制造成形工艺一体化制造;

激光选区熔化成形参数为:激光功率150~180W;扫描速度1050~1450mm/s;熔道间距0.08mm;铺粉层厚0.03mm;扫描策略为Z字型扫描;

所述热管内充装液氨工质,充装量根据吸液芯体积计算,充装后用冷焊钳剪断并封死工质充装管;

所述薄壁腔体除热管外的空间充装石蜡工质,充装量为腔体容积的85%,充装后用冷焊钳剪断并封死工质充装管。

与现有技术相比,本发明具有如下的有益效果:

1、本发明提出的一种航天器均温-储热一体化SAR天线有源板采用激光选区熔化增材制造成形工艺一体化制造而成,无焊接点与胶接点,避免了原方案百余组件胶接/焊接模式带来的界面热阻大、多点漏液、局部高热流区域控温及均温效果差等等弊端;

2、本发明设计了一种燕尾型毛细截面热管,极大的提升了毛细抽吸力和工质输运特性,实现了狭小空间约束条件下的大极限传热能力;同时通过热管的布局设计和气液相变传热和实现对局部高功率热源热量的整板内输运,达到整板均温效果;

3、本发明所述腔体内除热管外的空间内充装石蜡储热工质,通过周期性多孔贯通的曲面构型承载-导热增强骨架阵列实现承载作用和石蜡固液相变过程的导热增强作用,达到承载和均匀储热效果;

4、本发明具有轻量化、整板均匀储热、控温精度高、均温效果好、承载性能好、无多点胶接/焊接带来的漏液风险、高可靠性等优势,适应新一代航天器满足新一代航天器SAR天线局部高功率电子设备与面阵列分布器件间的均温,高精度控温需求。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

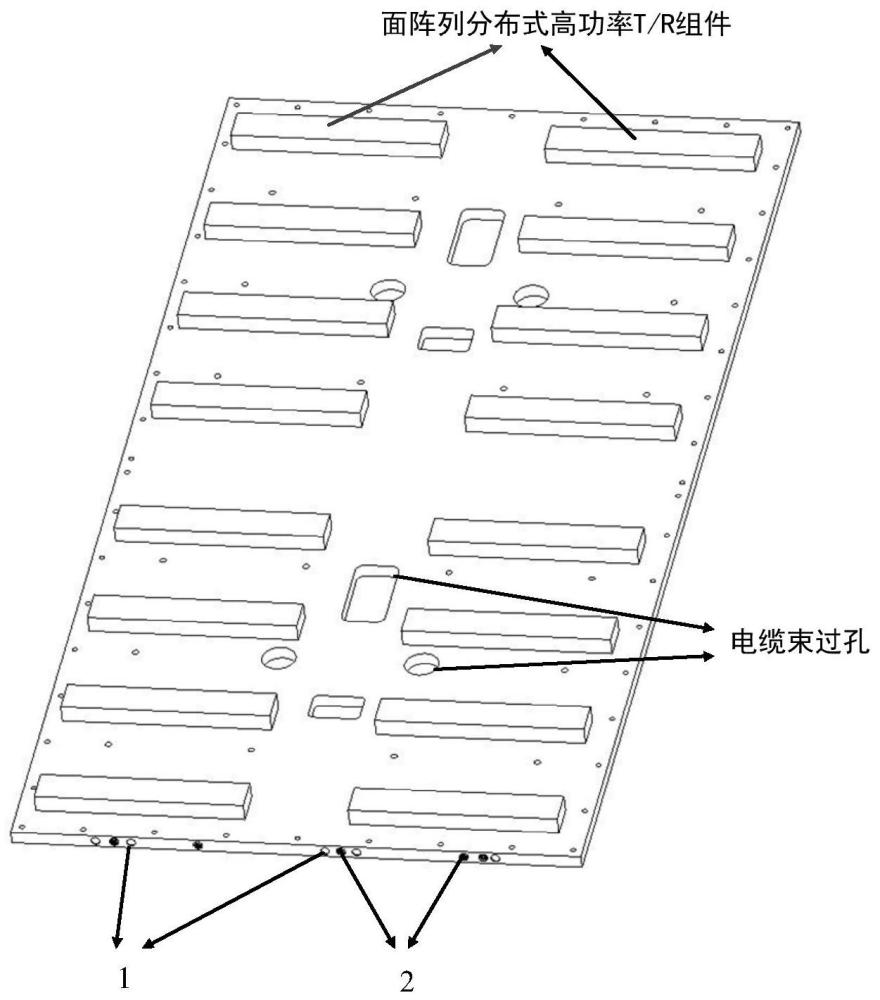

图1为本发明一种航天器高效承载-均温-储热一体化SAR天线有源安装板工作状态下的正面面阵列分布式器件排布示意图;

图2为本发明一种航天器高效承载-均温-储热一体化SAR天线有源安装板工作状态下的背面局部高功率电子设备布排布意图;

图3为本发明一种航天器高效承载-均温-储热一体化SAR天线有源安装板的三维示意图;

图4为本发明一种航天器高效承载-均温-储热一体化SAR天线有源安装板的A-A向剖截面三维示意图;

图5为本发明一种航天器高效承载-均温-储热一体化SAR天线有源安装板的空间三维晶格网络夹芯结构阵列单元三维示意图;

图6为一种航天器高效承载-均温-储热一体化SAR天线有源安装板的微小热管布局三维示意图;

图7为一种航天器高效承载-均温-储热一体化SAR天线有源安装板激光选区熔化成形方向的三维示意图;

图8为原有胶接/螺接装配式复合相变SAR天线有源安装板示意图。

附图标记:

固液相变工质充装孔1周期性多孔贯通的曲面构型承载-导热增强骨架阵列5

气液相变工质充装孔2安装孔埋件6

高效承载-均温-储热一体化SAR承载-导热增强骨架阵列单元的三维

天线有源安装板3构型7

微小热管壳体4

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

本发明实施例公开了一种航天器高效承载-均温-储热一体化SAR天线有源安装板,如图3和图4所示,包括薄壁腔体、安装孔埋件、热管(微小热管)和晶体网络夹心结构(周期性多孔贯通的曲面构型承载-导热增强骨架阵列);安装孔埋件和热管设置在薄壁腔体上下壁面之间;晶格网络夹芯结构阵列设置在薄壁腔体内;安装孔埋件用于安装电子设备;晶格网络夹芯结构的阵列胞元为周期性多孔贯通的曲面构型(如图5所示,承载-导热增强骨架阵列单元的三维构型);薄壁腔体、安装孔埋件、热管和晶体网络夹心结构一体化制造。该有源安装板为高效承载-均温-储热一体化SAR天线有源安装板。

如图1和图2所示,该有源安装板上正面设置有面阵列分布式高功率T/R组件,反面设置有高功率电源组件,该有源安装板上设置有电缆束过孔。

如图3和图4所示,热管内包括内孔和多个毛细吸液芯槽道;毛细吸液芯槽道均匀设置在内孔周围;毛细吸液芯槽道包括毛细段和燕尾段;毛细段的一端连通内孔,毛细段的另一端连通燕尾段;薄壁腔体、安装孔埋件、热管和晶体网络夹心结构选用铝合金或镁合金材料。

薄膜腔体外侧壁上还开设有工质充装孔;工质充装孔包括固液相变工质充装孔与气液相变工质充装孔;固液相变工质充装孔与薄壁腔体的内腔连通;气液相变工质充装孔与热管连通。

薄壁腔体的壁厚范围为0.5mm~0.7mm;薄壁腔体内腔高度范围为5mm~6mm。

如图4和图6所示,考虑增材成形悬垂角度约束,采用热管蜿蜒路线设计、热管间共用侧壁设计方法,确保板内每根热管都与局部高热流热源区域形成热耦合,通过管内液体工质的气液相变传热实现对局部高功率热源热量的整板内相对输运,达到均温效果。热管布局为:该有源安装板内非局部高热流热源区域内热管的排布间距为100mm~180mm;每根热管均与局部高热流热源区域形成热耦合。图6中显示背面局部高功率热源安装区域。

热管轴线与该有源安装板长度方向的夹角小于45°。

热管截面的内孔半径的范围为1.2mm~1.5mm。

热管的燕尾型毛细吸液芯槽道的毛细段长度的范围为0.5mm~0.6mm,毛细段宽度的范围为0.2mm~0.3mm,燕尾段宽度的范围为0.8mm~1.1mm,燕尾段夹角的范围为55°~65°。

晶体网络夹芯结构的阵列胞元包络尺寸与薄壁腔体内腔高度相等。

多孔曲面胞元曲面方程满足:

0.61*cos(2πx/L)*cos(2πy/L)+0.61*cos(2πy/L)*cos(2πz/L)+0.61*cos(2πz/L)*cos(2πx/L)-cos(πx/L)*cos(πy/L)*cos(πz/L)+cos(4πx/L)+cos(4πy/L)+cos(4πz/L)=0;

胞元的壁厚的范围为0.2mm~0.3mm。

薄壁腔体的内腔内充装储热工质,储液工质设置在晶格网络夹芯结构周围。

安装孔埋件立柱的壁厚范围为1.8mm~2.5mm。

图4中,t1表示一体化SAR天线有源安装板的薄壁腔体壁厚;t2表示微小热管的最小壁厚;t3表示微小热管毛细段长度;S表示非局部高热流区的微小热管布局间距;L表示薄壁腔体高度;d1表示微小热管毛细段宽度;d2表示微小热管的燕尾段宽度;α表示微小热管的燕尾段夹角;t4表示周期性多孔贯通的曲面胞元壁厚;t4表示安装孔埋件立柱的壁厚。r1表示微小热管截面的内孔半径。

本发明实施例还公开了一种航天器高效承载-均温-储热一体化SAR天线有源安装板的激光增材制造方法:如图1和图2所示,本发明实施例提供了工作状态下的系统整体示意图,如图3和图4所示,该有源安装板包括工质充装管;微小热管壳体;周期性多孔贯通的曲面构型承载-导热增强骨架阵列;安装孔埋件等结构特征,采用激光选区熔化成形工艺一体化制造而成。

具体实施步骤如下:

步骤1:完成一种面向激光增材制造的航天器高效承载-均温-储热一体化SAR天线有源安装板的设计。如图3和图4所示,航天器高效承载-均温-储热一体化SAR天线有源安装板包括薄壁腔体、微小热管壳体,用于安装电子设备的安装孔埋件、空间三维晶格网络夹芯结构、工质充装孔等结构特征;微小热管、安装孔埋件、空间三维晶格网络夹芯结构排布于薄壁腔体上下壁面之间;其中,空间三维晶格网络夹芯结构的阵列单元为正十二面体构型或周期性多孔贯通的曲面构型,微小热管的毛细吸液芯槽道截面为燕尾型;航天器高效承载-均温-储热一体化SAR天线有源安装板的所有结构特征选用铝合金或镁合金材料、采用激光选区熔化增材制造成形工艺一体化制造而成。薄壁腔体壁厚的设计范围为0.5mm~0.7mm,薄壁腔体内腔高度的设计范围为5mm~6mm。微小热管布局设计需符合以下原则:有源安装板内非局部高热流热源区域内微小热管的排布间距设计为100mm~180mm,具体间距值可根据板内安装孔埋件的位置等约束条件确定,据此结合有源安装板的宽度,计算板内需要排布的微小热管的根数。在此基础上,考虑增材成形悬垂角度约束,采用微小热管蜿蜒路线设计、热管间共用侧壁设计等方法,确保板内每根热管都与局部高热流热源区域形成热耦合,通过管内液体工质的气液相变传热实现对局部高功率热源热量的整板内相对输运,达到均温效果。同时,满足微小热管轴线与有源安装板长度方向的夹角小于45°。微小热管截面的内孔半径的设计范围为1.2mm~1.5mm;燕尾型毛细吸液芯槽道的毛细段长度的设计范围为0.5mm~0.6mm,毛细段宽度的设计范围为0.2mm~0.3mm,燕尾段宽度的设计范围为0.8mm~1.1mm,燕尾段宽度的设计范围为55°~65°;微小热管的最小壁厚的设计范围为0.5mm~0.8mm。空间三维晶格网络夹芯结构阵列填充排布于薄壁腔体内除微小热管和安装孔埋件之外的其余空间;夹芯结构阵列胞元为周期性多孔贯通的曲面构型,胞元包络尺寸与薄壁腔体内腔高度相等,多孔曲面胞元曲面方程满足:

0.61*cos(2πx/L)*cos(2πy/L)+0.61*cos(2πy/L)*cos(2πz/L)+0.61*cos(2πz/L)*cos(2πx/L)-cos(πx/L)*cos(πy/L)*cos(πz/L)+cos(4πx/L)+cos(4πy/L)+cos(4πz/L)=0。

式中,L为薄壁腔体的高度,x、y、z坐标系符合笛卡尔直角坐标系定义。

所述胞元的厚度d变化的函数关系为:

d=(0.2*L)z+0.2(0≤z≤L)。

胞元的壁厚的设计范围为0.2mm~0.3mm;安装板薄壁腔体除热管管壳外的空间内充装石蜡储热工质,通过空间三维晶格网络夹芯结构实现承载作用和石蜡固液相变的导热增强作用,达到承载和均匀储热效果。

安装孔埋件立柱的壁厚设计范围为1.8mm~2.5mm。

固液相变工质充装孔与气液相变工质充装孔均位于构件侧壁上,固液相变工质充装孔孔径5mm,同时作为增材清粉孔;气液相变工质充装孔与热管截面形状一致。

如图7所示,步骤2:对一体化SAR天线有源安装板采用激光选区熔化成形方法进行一体化制造,一体化SAR天线有源安装板以长度方向垂直于激光选区熔化设备基板、且工质充装孔所在平面为顶面确立成形方向;激光选区熔化成形参数设计为:激光功率150~180W;扫描速度1050~1450mm/s;熔道间距0.08mm;铺粉层厚0.03mm;扫描策略为“Z”型扫描。

步骤3:对制造好的一体化SAR天线有源安装板的微小热管内充装液氨工质,充装量根据吸液芯体积计算,充装后用冷焊钳剪断并封死工质充装管;薄壁腔体的其余空间充装石蜡工质,充装量为腔体容积的85%,充装后用冷焊钳剪断并封死工质充装管。

本发明利用激光增材制造技术几乎可以制造任意复杂形状、可充分释放设计自由度的优势,创新设计了一种航天器高效承载-均温-储热一体化SAR天线有源安装板及其激光增材制造方法,高效承载-均温-储热一体化SAR天线有源安装板包括薄壁腔体、微小热管壳体,用于安装电子设备的安装孔埋件、空间三维晶格网络夹芯结构、工质充装孔等结构特征,微小热管、安装孔埋件、空间三维晶格网络夹芯结构排布于薄壁腔体上下壁面之间;其中空间三维晶格网络夹芯结构的阵列单元为周期性多孔贯通的曲面构型,微小热管的毛细吸液芯槽道截面为燕尾型;所有结构特征采用激光选区熔化增材制造成形工艺一体化制造而成。微小热管壳体内充装液氨工质,通过热管的布局设计和气液相变传热和实现对局部高功率热源热量的整板内输运,达到均温效果;安装板薄壁腔体除热管管壳外的空间内充装石蜡储热工质,通过空间三维晶格网络夹芯结构实现承载作用和石蜡固液相变的导热增强作用,达到承载和均匀储热效果。本发明具有轻量化、整板均匀储热、控温精度高、均温效果好、承载性能好、无多点胶接/焊接带来的漏液风险、高可靠性等优势,适应新一代航天器满足新一代航天器SAR天线局部高功率电子设备与面阵列分布器件间的均温,高精度控温需求。

本发明的航天器高效承载-均温-储热一体化SAR天线有源安装板及其激光增材制造方法,解决了原有卫星常规热控手段均热、储热、控温能力不足、传统胶接/焊接制造方式易发生工质泄露、可靠性低、无法满足新一代星用分布式非均匀高热流密度器件高效均温、控温需求的问题。

本发明设计的一种面向激光增材制造的航天器高效均温-扩热-储热一体化高热流器件安装板替代星上原有的“碳纤维复合材料壳体+泡沫碳强化导热骨架+铝合金埋件”胶接复合式SAR天线有源安装板,解决原有SAR天线有源安装板百余组件胶接模式带来的界面热阻大、多点漏液、局部高热流区域控温及均温效果差等难题,满足SAR天线间歇性工作的面阵列均布式TR组件的高效均温、控温需求。

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。