一种碳纤维编织布的生产工艺

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及碳纤维编织布的技术领域,特别涉及一种碳纤维编织布的生产工艺。

背景技术

碳纤维编织布又称碳素纤维布、碳纤布、碳纤维布、碳纤维预浸布、碳纤维加固布、碳布、碳纤维织物、碳纤维带、碳纤维片材(预浸布)等,是一种双方向碳纤维加固产品,丰富了碳纤维制品的表面纹路。

碳纤维编织布按碳纤维规格可分为1K、3K、6K、12K等小丝束碳纤维编织布和24K及以上的大丝束碳纤维编织布,小丝束碳纤维编织布需要使用对应的小丝束碳纤维编织而成,大丝束碳纤维编织布需要使用对应的大丝束碳纤维编织而成。

然而,小丝束碳纤维的价格要比大丝束碳纤维的价格高很多,导致小丝束碳纤维编织布的成本高。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种碳纤维编织布的生产工艺,能够使用大丝束碳纤维取代小丝束碳纤维来制作小丝束碳纤维编织布,降低小丝束碳纤维编织布的成本。

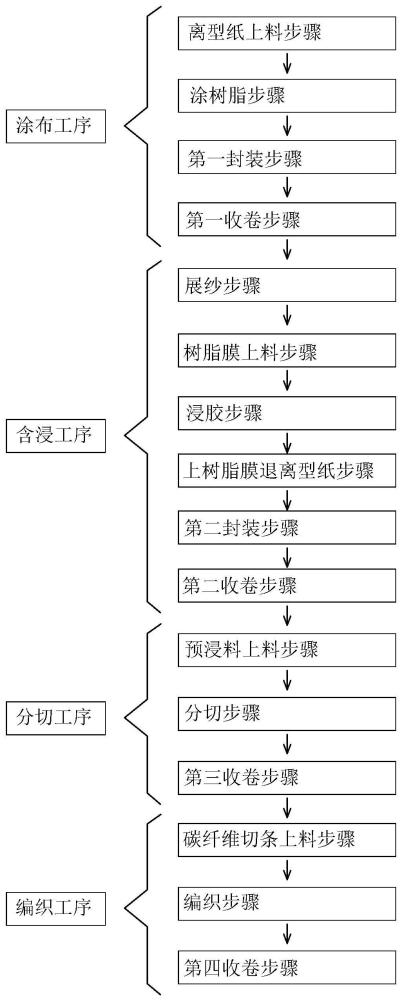

根据本发明的第一方面实施例的一种碳纤维编织布的生产工艺,包括如下工序:涂布工序:包括离型纸上料步骤、涂树脂步骤、第一封装步骤和第一收卷步骤,所述离型纸上料步骤先将离型纸放卷,然后将离型纸导入涂布机,所述涂树脂步骤使用所述涂布机将树脂均匀涂抹在离型纸上制作成树脂膜,所述第一封装步骤将PE膜覆盖在树脂膜上以封装树脂膜,所述第一收卷步骤将封装好的树脂膜收卷备用;含浸工序:包括展纱步骤、树脂膜上料步骤、浸胶步骤、第二封装步骤和第二收卷步骤,所述展纱步骤将大丝束碳纤维原料丝束导入预浸机进行展宽,所述树脂膜上料步骤将所述涂布工序中获得的树脂膜放卷并撕开PE膜,然后将树脂膜导入所述预浸机,所述浸胶步骤使用所述预浸机将展宽后的大丝束碳纤维原料丝束导入树脂膜上以浸胶,所述第二封装步骤使用所述预浸机将PE膜贴附在树脂膜上以封装制作成预浸料,所述第二收卷步骤将预浸料收卷备用;分切工序:包括预浸料上料步骤、分切步骤和第三收卷步骤,所述预浸料上料步骤将预浸料挂架放卷并导入分切机,所述分切步骤使用所述分切机将预浸料按照需要的宽度规格分切成碳纤维切条,所述第三收卷步骤将碳纤维切条收卷备用;编织工序:包括碳纤维切条上料步骤、编织步骤和第四收卷步骤,所述碳纤维切条上料步骤将碳纤维切条挂架并导入编织机,所述编织步骤使用所述编织机对碳纤维切条编织成编织布,所述第四收卷步骤将编织布覆膜封装后进行收卷。

根据本发明实施例的一种碳纤维编织布的生产工艺,至少具有如下有益效果:

1.本发明通过将大丝束碳纤维原料丝束展宽后再进行分切形成碳纤维切条,使得碳纤维切条的宽度和单丝数量满足小丝束碳纤维原料丝束的规格,从而,能够使用经过展宽和分切的大丝束碳纤维取代小丝束碳纤维来制作小丝束碳纤维编织布,进而,降低小丝束碳纤维编织布的成本。

2.本发明通过将大丝束碳纤维原料丝束展宽后进行浸胶,从而,使得树脂能够充分浸润到每根单丝纤维,进而,使得树脂对碳纤维丝束的浸润更加均匀。

3.本发明通过将展宽后的大丝束碳纤维原料丝束进行浸胶,使得树脂和展宽后的大丝束碳纤维原料丝束黏结成一体,从而,将展宽后的大丝束碳纤维原料丝束定向和定位。

4.本发明通过在含浸工序前先将离型纸涂胶备料,然后在含浸工序中将展宽后的大丝束碳纤维原料丝束直接贴在树脂膜上浸胶,使得展宽后的大丝束碳纤维原料丝束能够快速被树脂定向定位,减少了将展宽后的大丝束碳纤维原料丝束收卷再转移浸胶的步骤,避免了展宽后的大丝束碳纤维原料丝束在收卷和转移过程中重新汇聚成束。

5.本发明通过在树脂膜和预浸料上粘附PE膜,使得PE膜能够保护树脂膜和预浸料运输、储存和使用过程中不受污染、腐蚀和划伤,保护树脂膜和预浸料原有的光洁亮泽的表面,从而,提高产品质量。

根据本发明的一些实施例,所述树脂膜上料步骤还包括第一加热动作,所述第一加热动作对树脂膜加热以熔化树脂膜中的树脂。

有益的是:本发明通过在树脂上料步骤中设置第一加热动作,第一加热动作对树脂膜加热以熔化树脂膜中的树脂,从而,使得树脂膜中的树脂更加容易与展宽后的大丝束碳纤维原料丝束黏结成一体。

根据本发明的一些实施例,所述树脂膜上料步骤设置有上树脂膜和下树脂膜,上树脂膜和下树脂膜分别位于大丝束碳纤维原料丝束的上下两侧,上树脂膜和下树脂膜分别用于对展宽后的大丝束碳纤维原料丝束的上下两侧浸胶。

有益的是:本发明通过在树脂膜上料步骤设置有上树脂膜和下树脂膜,上树脂膜和下树脂膜分别位于大丝束碳纤维原料丝束的上下两侧,从而,使得上树脂膜和下树脂膜能够同时对展宽后的大丝束碳纤维原料丝束的上下两侧浸胶,进而,使得树脂对展宽后的大丝束碳纤维原料丝束的浸润更加均匀。

根据本发明的一些实施例,所述浸胶步骤还包括压合动作,所述压合动作使用压辊对上树脂膜和下树脂膜进行压合。

有益的是:本发明通过在浸胶步骤设置压合动作,压合动作使用压辊对上树脂膜和下树脂膜进行压合,从而,使得上树脂膜和下树脂膜中的树脂对展宽后的大丝束碳纤维原料丝束的浸润更加充分。

根据本发明的一些实施例,所述含浸工序还包括上树脂膜退离型纸步骤,所述上树脂膜退离型纸步骤设置在所述浸胶步骤和所述第二封装步骤之间,所述上树脂膜退离型纸步骤将上树脂膜中的离型纸撕开剥离。

有益的是:本发明通过在浸胶步骤和第二封装步骤之间设置上树脂膜退离型纸步骤,上树脂膜退离型纸步骤将上树脂膜中的离型纸撕开剥离,从而,使得第二封装步骤中的PE膜能够与预浸料接触粘合。

根据本发明的一些实施例,所述预浸机设置有冷却盘,所述冷却盘支撑上树脂膜和下树脂膜移动,所述冷却盘用于冷却上树脂膜和下树脂膜。

有益的是:本发明通过在预浸机设置冷却盘,冷却盘支撑上树脂膜和下树脂膜移动,冷却盘用于冷却上树脂膜和下树脂膜,从而,加快上树脂膜和下树脂膜中树脂的固化速度,进而,方便将上树脂膜中的离型纸撕开剥离,减少被剥离的离型纸上粘附的树脂。

根据本发明的一些实施例,所述冷却盘的温度控制在5℃-18℃。

有益的是:本发明通过将冷却盘的温度控制在5℃-18℃,从而,使得冷却盘对树脂的冷却效率更快,同时,避免温度过低影响树脂的性能。

根据本发明的一些实施例,所述第二封装步骤包括第二加热动作,所述第二加热动作将树脂膜和PE膜加热。

有益的是:本发明通过在第二封装步骤设置第二加热动作,第二加热动作将树脂膜和PE膜加热,从而,提高PE膜在树脂膜上的粘附力,使得PE膜在树脂膜上粘附得更加稳固。

根据本发明的一些实施例,所述预浸机设置有上辊和下辊,所述第二封装步骤使用所述上辊和所述下辊配合将PE膜与树脂膜压合,所述预浸机还设置有加热装置,所述加热装置用于加热所述上辊和所述下辊,所述上辊与PE膜抵接加热,所述下辊与树脂膜抵接加热。

有益的是:本发明通过在预浸机设置有上辊和下辊,第二封装步骤使用上辊和下辊配合将PE膜与树脂膜压合,预浸机还设置有加热装置,加热装置用于加热上辊和下辊,上辊与PE膜抵接加热,下辊与树脂膜抵接加热,从而,使得PE膜与树脂膜的贴合更加稳固。

根据本发明的一些实施例,所述含浸工序中并排设置有多束大丝束碳纤维原料丝束。

有益的是:本发明通过在含浸工序中并排设置有多束大丝束碳纤维原料丝束,从而,提高含浸工序的生产效率。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1为本发明实施例的一种碳纤维编织布的生产工艺的结构示意图;

图2为本发明实施例的预浸机的结构示意图。

附图标记:100-丝束挂、110-展纱辊、120-第一回收辊、130-上树脂膜、140-下树脂膜、150-压辊、160-冷却盘、170-上辊、180-下辊。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图描述根据本发明实施例的一种碳纤维编织布的生产工艺。

参照图1,本发明实施例的一种碳纤维编织布的生产工艺,包括涂布工序、含浸工序、分切工序和编织工序。

对于涂布工序,涂布工序包括离型纸上料步骤、涂树脂步骤、第一封装步骤和第一收卷步骤。

在离型纸上料步骤中,先将离型纸放卷,然后将离型纸导入涂布机。

在涂树脂步骤中,使用涂布机将树脂均匀涂抹在离型纸上制作成树脂膜。

具体的,涂布机先将固态树脂加热融化,接着将融化后的树脂涂抹在离型纸上制作成树脂膜,然后涂布机对树脂膜的树脂厚度进行检测,当检测到树脂膜的树脂厚度超出设定的标准范围时涂布机发出警报提醒工人调节树脂涂抹厚度,从而,使得树脂膜上的树脂厚度更加均匀。

在第一封装步骤中,涂布机将PE膜导入并将PE膜覆盖在树脂膜上以封装树脂膜,使得PE膜能够保护树脂膜在运输、储存和使用过程中不受污染、腐蚀和划伤,保护树脂膜原有的光洁亮泽的表面,从而,提高产品质量。

在第一收卷步骤中,将封装好的树脂膜收卷备用,从而,收卷后的树脂膜的投影面积小,方便储存和运输,减少占用的空间位置。

对于含浸工序,含浸工序包括展纱步骤、树脂膜上料步骤、浸胶步骤、上树脂膜130退离型纸步骤、第二封装步骤和第二收卷步骤。

参照图2,在展纱步骤中,将大丝束碳纤维原料丝束导入预浸机进行展宽。

具体的,大丝束碳纤维原料丝束挂100在丝束挂100上进行放卷,放卷后的大丝束碳纤维原料丝束进入预浸机后经过展纱装置,展纱装置利用展纱辊110对大丝束碳纤维原料丝束进行展宽。

可以理解的是,展宽后的大丝束碳纤维原料丝束在单位宽度下的单丝数量减少,增加了碳纤维单丝之间的间隙,有利于树脂对碳纤维单丝充分浸润。

在一些具体的实施例中,含浸工序中并排设置有多束大丝束碳纤维原料丝束。

本实施例通过在含浸工序中并排设置有多束大丝束碳纤维原料丝束,从而,提高含浸工序的生产效率。

在树脂膜上料步骤中,将涂布工序中获得的树脂膜放卷并撕开PE膜,然后将树脂膜导入预浸机。

具体的,预浸机设置有第一回收辊120,第一回收辊120将撕开后的PE膜收卷回收,从而,使得撕开后的PE膜的储放更加整齐。

在一些具体的实施例中,树脂膜上料步骤还包括第一加热动作,第一加热动作对树脂膜加热以熔化树脂膜中的树脂。

本实施例通过在树脂上料步骤中设置第一加热动作,第一加热动作对树脂膜加热以熔化树脂膜中的树脂,从而,使得树脂膜中的树脂更加容易与展宽后的大丝束碳纤维原料丝束黏结成一体。

在一些具体的实施例中,树脂膜上料步骤设置有上树脂膜130和下树脂膜140,上树脂膜130和下树脂膜140分别位于大丝束碳纤维原料丝束的上下两侧,上树脂膜130和下树脂膜140分别用于对展宽后的大丝束碳纤维原料丝束的上下两侧浸胶。

本实施例通过在树脂膜上料步骤设置有上树脂膜130和下树脂膜140,上树脂膜130和下树脂膜140分别位于大丝束碳纤维原料丝束的上下两侧,从而,使得上树脂膜130和下树脂膜140能够同时对展宽后的大丝束碳纤维原料丝束的上下两侧浸胶,进而,使得树脂对展宽后的大丝束碳纤维原料丝束的浸润更加均匀。

在浸胶步骤中,使用预浸机将展宽后的大丝束碳纤维原料丝束导入树脂膜上以浸胶。

在一些具体的实施例中,浸胶步骤还包括压合动作,压合动作使用压辊150对上树脂膜130和下树脂膜140进行压合。

本实施例通过在浸胶步骤设置压合动作,压合动作使用压辊150对上树脂膜130和下树脂膜140进行压合,从而,使得上树脂膜130和下树脂膜140中的树脂对展宽后的大丝束碳纤维原料丝束的浸润更加充分。

在一些具体的实施例中,预浸机设置有冷却盘160,冷却盘160支撑上树脂膜130和下树脂膜140移动,冷却盘160用于冷却上树脂膜130和下树脂膜140。

本实施例通过在预浸机设置冷却盘160,冷却盘160支撑上树脂膜130和下树脂膜140移动,冷却盘160用于冷却上树脂膜130和下树脂膜140,从而,加快上树脂膜130和下树脂膜140中树脂的固化速度,进而,方便将上树脂膜130中的离型纸撕开剥离,减少被剥离的离型纸上粘附的树脂。

具体的,所述冷却盘160的温度控制在5℃-18℃。

本实施例通过将冷却盘160的温度控制在5℃-18℃,从而,使得冷却盘160对树脂的冷却效率更快,同时,避免温度过低影响树脂的性能。

在上树脂膜130退离型纸步骤中,将上树脂膜130中的离型纸撕开剥离。

本实施例通过在浸胶步骤和第二封装步骤之间设置上树脂膜130退离型纸步骤,上树脂膜130退离型纸步骤将上树脂膜130中的离型纸撕开剥离,从而,使得第二封装步骤中的PE膜能够与预浸料接触粘合。

在第二封装步骤中,使用预浸机将PE膜贴附在树脂膜上以封装制作成预浸料。

本实施例通过在预浸料上粘附PE膜,使得PE膜能够保护预浸料运输、储存和使用过程中不受污染、腐蚀和划伤,保护预浸料原有的光洁亮泽的表面,从而,提高产品质量。

在一些具体的实施例中,第二封装步骤包括第二加热动作,第二加热动作将树脂膜和PE膜加热。

本实施例通过在第二封装步骤设置第二加热动作,第二加热动作将树脂膜和PE膜加热,从而,提高PE膜在树脂膜上的粘附力,使得PE膜在树脂膜上粘附得更加稳固。

具体的,预浸机设置有上辊170和下辊180,第二封装步骤使用上辊170和下辊180配合将PE膜与树脂膜压合,预浸机还设置有加热装置,加热装置用于加热上辊170和下辊180,上辊170与PE膜抵接加热,下辊180与树脂膜抵接加热。

本实施例通过在预浸机设置有上辊170和下辊180,第二封装步骤使用上辊170和下辊180配合将PE膜与树脂膜压合,预浸机还设置有加热装置,加热装置用于加热上辊170和下辊180,上辊170与PE膜抵接加热,下辊180与树脂膜抵接加热,从而,使得PE膜与树脂膜的贴合更加稳固。

在第二收卷步骤中,将预浸料收卷备用。

可以理解的是,本实施例通过将大丝束碳纤维原料丝束展宽后进行浸胶,从而,使得树脂能够充分浸润到每根单丝纤维,进而,使得树脂对碳纤维丝束的浸润更加均匀。

同时,本实施例通过将展宽后的大丝束碳纤维原料丝束进行浸胶,使得树脂和展宽后的大丝束碳纤维原料丝束黏结成一体,从而,将展宽后的大丝束碳纤维原料丝束定向和定位。

另外,本实施例通过在含浸工序前先将离型纸涂胶备料,然后在含浸工序中将展宽后的大丝束碳纤维原料丝束直接贴在树脂膜上浸胶,使得展宽后的大丝束碳纤维原料丝束能够快速被树脂定向定位,减少了将展宽后的大丝束碳纤维原料丝束收卷再转移浸胶的步骤,避免了展宽后的大丝束碳纤维原料丝束在收卷和转移过程中重新汇聚成束。

对于分切工序,分切工序包括预浸料上料步骤、分切步骤和第三收卷步骤。

在预浸料上料步骤中,将预浸料挂架放卷并导入分切机。

在分切步骤中,使用分切机将预浸料按照需要的宽度规格分切成碳纤维切条。

具体的,分切机可以将预浸料分切成1mm-30mm的宽度规格的碳纤维切条。

在第三收卷步骤中,将碳纤维切条收卷备用。

对于编织工序:编织工序包括碳纤维切条上料步骤、编织步骤和第四收卷步骤。

在碳纤维切条上料步骤中,将碳纤维切条挂架并导入编织机。

具体的,编织机在导入碳纤维切条的过程中,编织机会将碳纤维切条上的离型纸和PE膜撕开并收卷回收。

进一步的,碳纤维切条在撕开离型纸和PE膜后以及在编织之前,编织机需要对碳纤维切条进行涂硅油,从而,降低碳纤维切条上的树脂的粘性,能够对后续编织步骤起到防粘的作用,避免编织时碳纤维切条之间相互粘连,进而,使得编织机对碳纤维切条的编织更加容易。

在编织步骤中,使用编织机对碳纤维切条编织成编织布。

在第四收卷步骤中,将编织布覆膜封装后进行收卷。

可以理解的是,本实施例将大丝束碳纤维原料丝束展宽后再进行分切形成碳纤维切条,使得碳纤维切条的宽度和单丝数量满足小丝束碳纤维原料丝束的规格,从而,能够使用经过展宽和分切的大丝束碳纤维取代小丝束碳纤维来制作小丝束碳纤维编织布,进而,降低小丝束碳纤维编织布的成本。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。